钛阳极涂层对污泥电渗透脱水的影响及脱水工艺参数的优化

于晓艳,李 婧,杨晓霜,赵国琳,岳 玲

(太原工业学院 环境与安全工程系,山西 太原 030008)

1 引言

随着城市化进程的加快,我国污水每年的排放量逐年增加,到2020年底,其排放量已达5713633万m3/年,城市污水处理能力相应地也在不断提高,其中日处理能力19267万m3/d以上的污水处理厂达到2618座[1]。目前市政污水处理厂普遍采用活性污泥法进行污染物去除,但带来的弊端是容易产生大量的剩余污泥。污水处理厂每日产生的大量污泥都需运输及后续处理处置,其中污泥含水率的高低直接决定了污泥运输成本及后续的资源化利用价值。由于污泥是呈胶状的絮体结构,且其表面容易吸附大量的结合水,导致污泥脱水困难。虽经机械脱水,但仅能实现70%~80%的含水率[2],难以满足污泥后续处置要求。因此污泥需要进行深度脱水。

目前对于污泥的深度脱水主要包括热干化或强化污泥机械脱水前药剂的调理,但这两种方法均因能耗高或后续处理困难存在缺陷[3]。电渗透脱水技术作为一种以电场为驱动力的固液分离技术逐渐引起研究者的关注,该技术不仅可以脱除污泥中的重金属和病原微生物[4-6],而且当污泥含水率降到50%时其脱水能耗不足传统热干燥的50%[7]。如果将电渗透脱水后的污泥送入焚烧处置系统,则每吨干泥排放的温室气体可以减少至135 kg CO2-eq[8]。因此电渗透脱水有望成为高效、经济、安全的污泥处理技术。但电极材料的腐蚀以及能耗又制约了该技术的广泛应用,本研究就是从降低电渗透脱水能耗,提高脱水效率的角度出发,考察阳极涂层及操作条件(电压梯度、污泥厚度和脱水时间)对污泥电渗透脱水行为的影响,并对污泥电渗透脱水的操作参数进行优化,以期为电渗透脱水技术的工业化应用提供有力支撑。

2 实验部分

2.1 实验装置

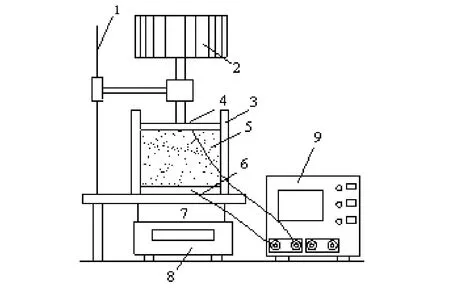

污泥电渗透脱水的实验装置如图1所示。脱水物料的装填空间为一竖直放置的有机玻璃圆筒(内径70 mm),阳极和阴极分别安放于脱水物料的上下两侧,电脱水过程中阳极上方提供7 kPa的压力以保证阳极和污泥表面的密切接触;阴极为不锈钢网置于泥饼的下方,以便脱水过程中水分不断从阴极下端排出,同时用一块吸水材料吸收从阴极排出的滤液。外加电流通过直流电源进行输送,并用电子天平称量污泥在一定时间内的脱水量。

1.支架 2.重物 3.有机玻璃筒 4.阳极 5.泥饼 6.阴极 7.吸水材料 8.电子天平 9.直流电源图1 污泥电渗透脱水的实验装置

2.2 实验材料

所用材料取自天津市某污水处理厂离心脱水后的污泥。该厂处理的污水对象为市政污水,在污水处理过程中产生的剩余污泥,经过浓缩并加入一定量的阳离子絮凝剂,被运输到脱水机房进行离心脱水。脱水后的泥饼被收集且其性质为:pH为6.72~6.89,电导率为1.356 mS/cm~1.512 mS/cm,含水率为77.7%~84.4%,灰分为46.4%~47.2%。

2.3 实验方法

2.3.1 不同涂层钛阳极的制备

涂层钛电极的制造工艺主要包括:钛电极基体的去油污,钛电极基体的酸蚀刻,涂液的配置,涂敷涂层这四个步骤[9]。其中所镀涂层分别为钌锡、铱、锡锑、钯钛锡锑,具体涂液的配置、涂层的制备参照文献方法[10-12]。

2.3.2 不同涂层钛阳极下的污泥电渗透脱水

采用含水率为77.7%机械脱水后的新鲜污泥,将其布置成厚度为5 mm的饼状,在电压10 V且阴极为400目不锈钢网下,分别对不同涂层的钛阳极(钌锡、铱板、铱网、锡锑、钯钛锡锑)进行污泥电渗透脱水。

2.3.3 污泥电渗透脱水影响因素的优化

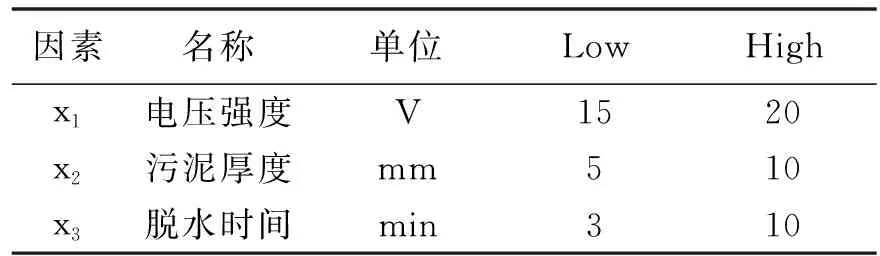

阳极为铱涂层的钛板,恒电压模式下,采用响应曲面法来考察电压强度、污泥厚度、脱水时间对污泥电渗透脱水效果的影响。利用Design-Expert 8.0.6 Trail软件设计实验,其中选取电压强度值分别约为10 V、15 V、20 V,污泥厚度分别为5 mm、8 mm、10 mm,脱水时间分别为3 min、5 min、10 min,进行三因素三水平的最优化拟合。应用响应曲面设计因素水平见表1。

表1 响应曲面实验因素与水平

2.4 分析与测试指标

污泥的脱水率R,计算如下:

(1)

式中,ms是污泥的初始质量,g;w0是污泥的初始含水率,%;mt是 t 时刻污泥脱除的水分,g。

污泥 t 时刻的含水率w,计算如下:

(2)

电渗透脱水能耗的计算:

(3)

式中,E是电渗透单位脱水量的能耗,kWh·kg-1;P 是总能耗,kWh;mt是t时刻污泥脱除的水量,kg;V是施加的电压,V;I 是电流,A;t 是时间,h。

3 结果与讨论

3.1 阳极材料对污泥电渗透脱水性能的影响

Lockhart等人描述了水溶液中的极板附近可能存在的主要电解反应[13,14]:

阳极:

(4)

(5)

阴极:

(6)

(7)

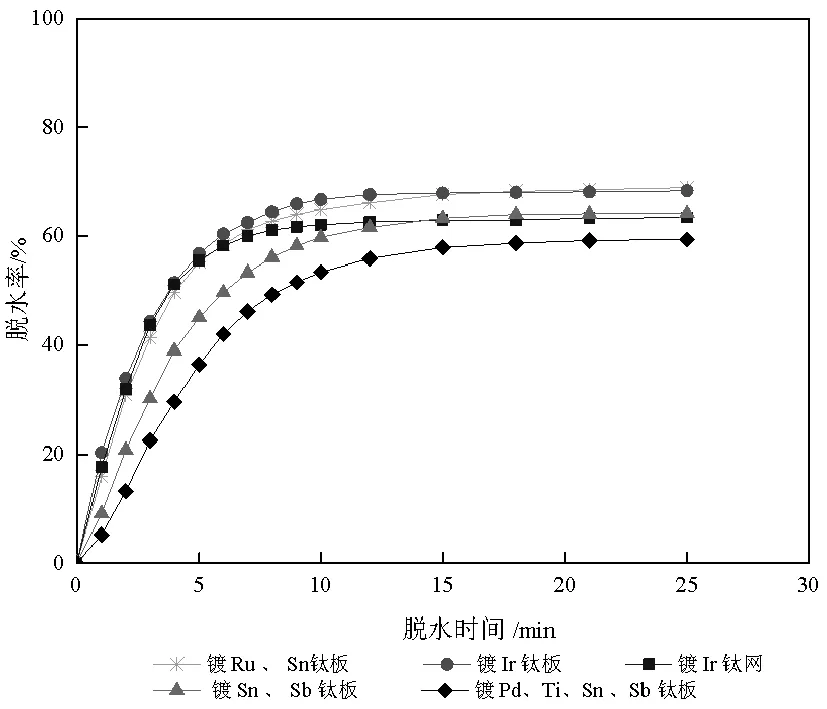

基于阳极腐蚀性及脱水污泥清洁性的考虑,采用在电解行业中应用广泛的钛电极做阳极[11,15]。其中钛阳极由金属基体和表面活性涂层组成。电极基体钛起骨架和导电作用;而表面涂层具有化学反应活性。实验分别考察了钌锡、铱、锡锑和钯钛锡锑不同活性涂层的钛阳极对污泥电渗透脱水的影响(如图2)。从图上可以看到,钯钛锡锑涂层钛阳极板的污泥电渗透脱水速率最慢且脱水程度最低,脱水12 min时,污泥的脱水率为56%;其次锡锑涂层的钛阳极板脱水速率较慢,12 min时,污泥脱水率为62%;而钌锡和铱涂层的钛阳极板的电渗透脱水速率和脱水程度相同,12 min时,污泥脱水率都为66%。

图2 钛阳极的涂层对污泥电渗透脱水的影响

实验同时考察了相同铱涂层的钛阳极板和钛阳极网对污泥电渗透脱水的影响。从图2看到,电渗透脱水前5 min,两者脱水速率是一致的。但随着脱水的进行,铱涂层的钛阳极网电渗透脱水速率减慢,12 min时,铱涂层的钛阳极板脱水率为68%;而铱涂层的钛阳极网脱水率为62%,正好和锡锑涂层钛阳极板的脱水程度相同。

之所以不同涂层的钛阳极污泥电渗透脱水效率不同,主要归因于不同涂层的极板电压在总外加电压所占的比例不同。不同涂层极板电压大小的确定可以通过测定特定电解质溶液的最小分解电压来间接衡量。其中:

y1=88.98-1.13x1+0.9x2-1.41x3

(8)

式中,y1=88.98-1.13x1+0.9x2-1.41x3是电解质实际分解电压;y1=88.98-1.13x1+0.9x2-1.41x3是极板的标准电极电压;y1=88.98-1.13x1+0.9x2-1.41x3是阳极产生的过电位;y1=88.98-1.13x1+0.9x2-1.41x3是阴极产生的过电位;y1=88.98-1.13x1+0.9x2-1.41x3是电池电阻(溶液)产生的电势降。

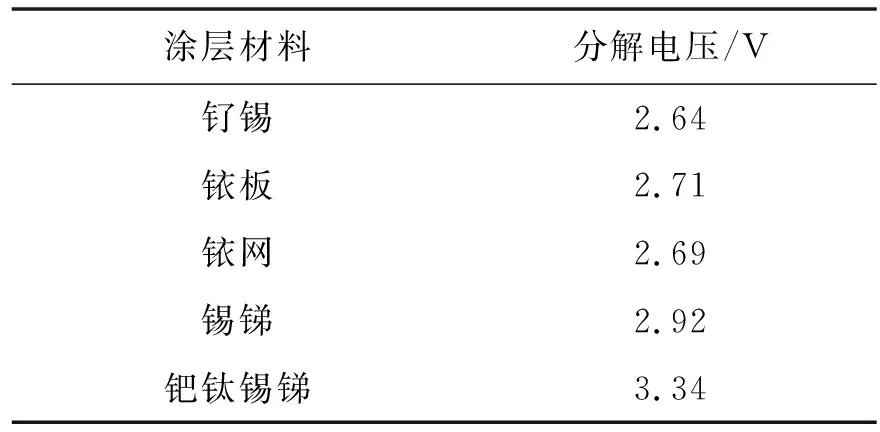

测定电解质分解电压时,阳极分别使用不同涂层的钛阳极,阴极使用不锈钢板。每次测定时更换新的电解液,电解液使用自来水,这样扣除掉电池电阻(溶液)对实际分解电压的影响。通过作电流-电压曲线图求得不同涂层钛阳极所对应的电解质最小分解电压,其结果如表2所示。从表上可以看到,钌锡和铱涂层的钛阳极所对应的分解电压较小且二者相差不大,这意味着当施加相同外加电压时,发生在污泥层上的有效电压降较大且二者大小近似相等;而锡锑和钯钛锡锑涂层的钛阳极所对应的分解电压依次增大,这样发生在污泥层的有效电压降依次减小,因而引起污泥电渗透脱水速率依次减小。

表2 不同涂层钛阳极所对应电解质的实际分解电压

3.2 污泥电渗透脱水模型预测

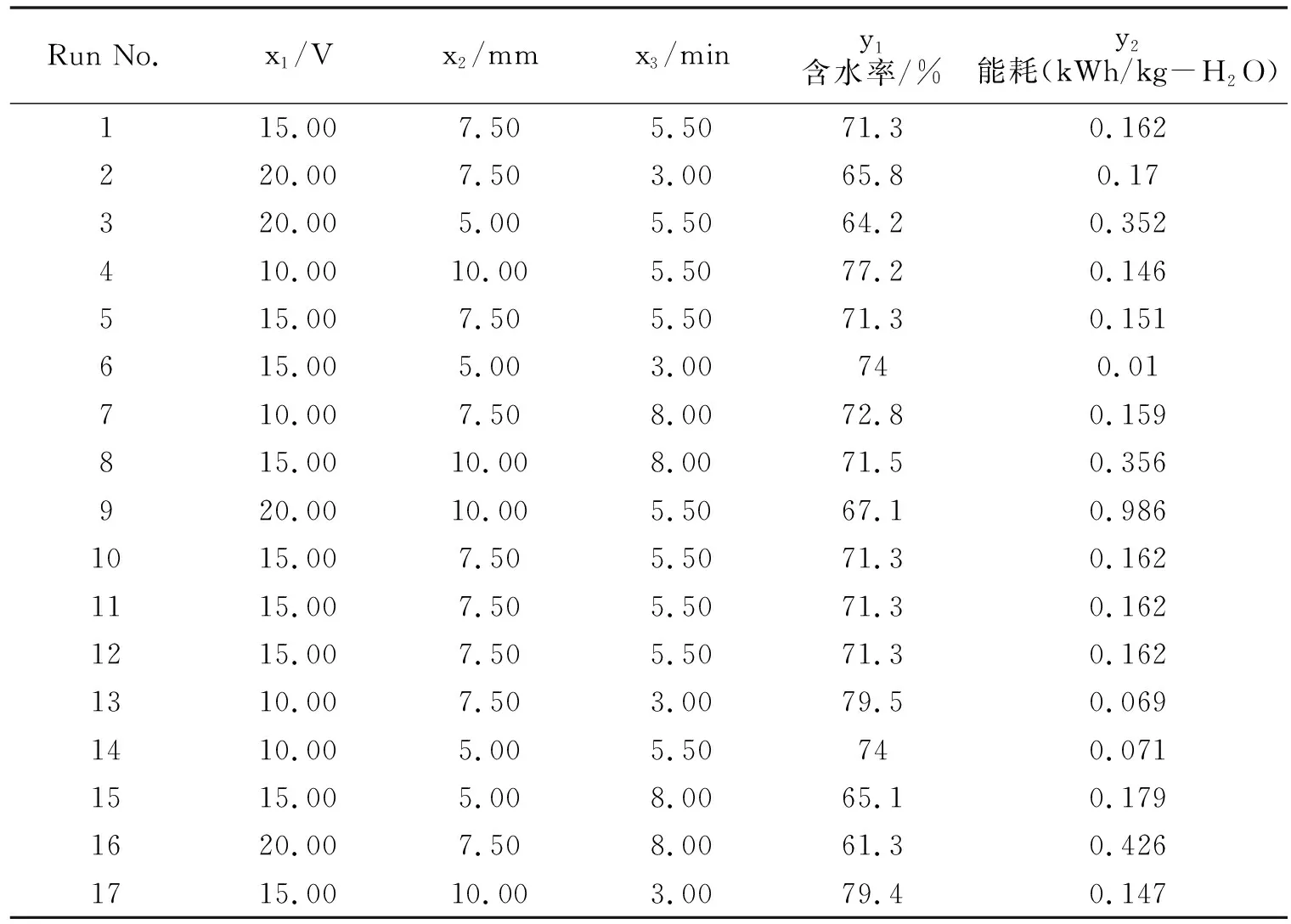

以电渗透脱水泥饼的含水率和过程中消耗的电能为响应值,建立拟合因素与响应值之间的函数关系。利用Design Expert进行电压强度、污泥厚度、脱水时间三因素组合,共17组,前12组为析因组;后5组为区域中心点,用以估计误差,具体的实验结果如表3所示。

表3 电渗透脱水操作参数组合及响应值

对电渗透脱水泥饼的含水率和能耗进行回归拟合,得到其模型分别如式(9)和式(10)所示。

y1=88.98-1.13x1+0.9x2-1.41x3

(9)

(10)

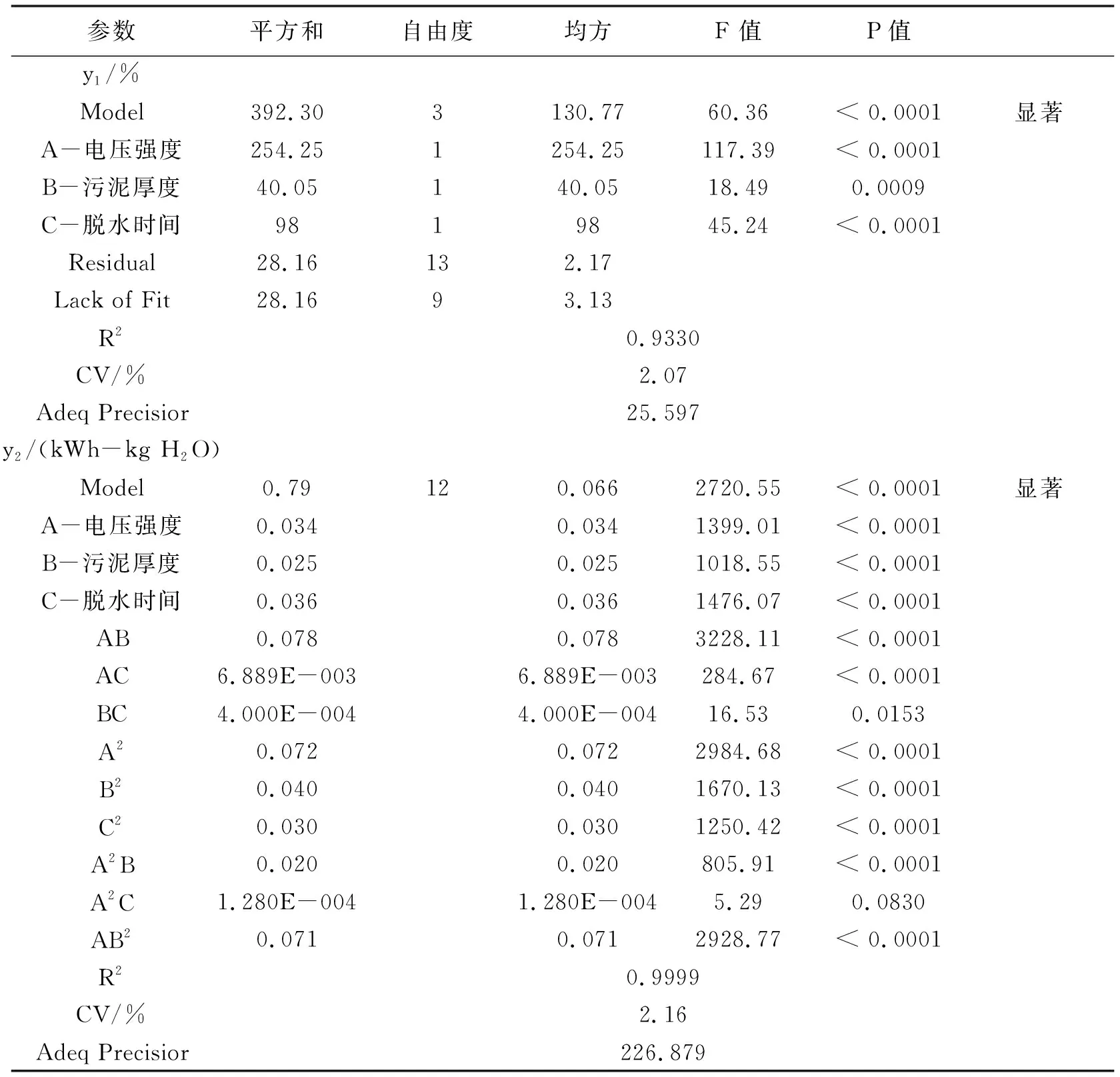

污泥含水率和脱水能耗模型的方差分析结果如表4所示。脱水泥饼含水率的模型与拟合因素之间呈线性相关,且拟合因素对污泥含水率的影响均显著。模型的决定系数R2为0.933,P<0.0001,显著性F值为60.36,说明该模型可以解释93.3%含水率变化的响应值;其模型的信噪比Adeq Precision为25.597,表明失拟项不显著,误差较小,因而含水率模型的拟合度和可信度较好。同理,脱水能耗模型的可信度也较高,其R2为0.9999,信噪比为226.879,且拟合因素之间的交互作用对能耗的影响较为显著,其p值均< 0.0001,表明电压强度、污泥厚度以及脱水时间之间的交互影响显著。

表4 两个模型的方差分析结果

3.3 操作参数的优化及验证

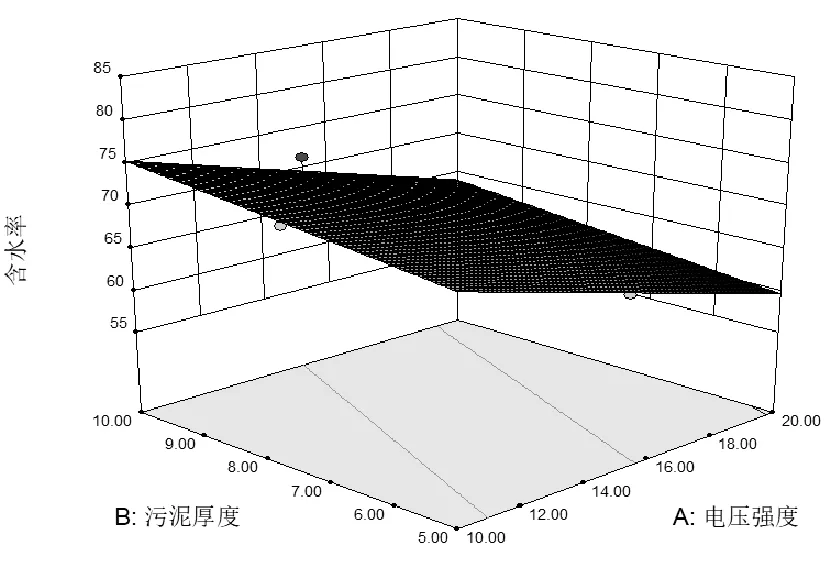

电场强度、污泥厚度对电渗透脱水泥饼含水率的影响如图3所示。由图可知,在电渗透脱水5.5 min时,当污泥厚度不变时,脱水后泥饼的含水率随电压强度的升高线性下降;当电压强度不变时,随着污泥厚度的减小,泥饼含水率呈线性下降的趋势。同时电压强度对泥饼含水率的影响要比污泥厚度的影响显著。

图3 电压强度和污泥厚度对电渗透脱水后泥饼含水率的影响

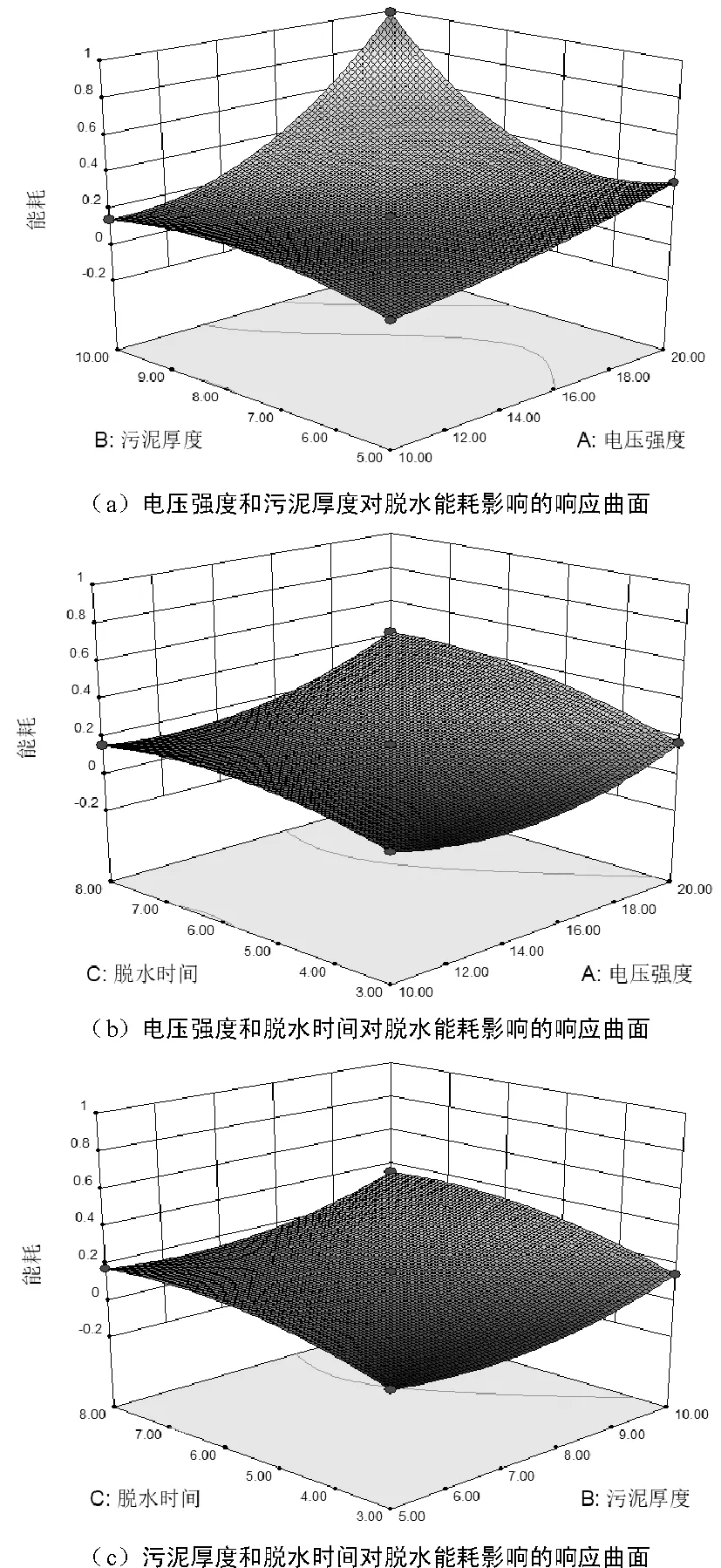

图4显示电压强度、污泥厚度以及脱水时间对污泥脱水能耗的影响。由图4(a)可以看出,在电渗透脱水5.5 min时,当污泥厚度一定时,随着电压强度的增大,污泥的脱水能耗逐渐增大;当电压强度一定时,随着污泥厚度的增加,污泥的脱水能耗呈先增大后降低的趋势,但总的变化趋势较缓。

图4 电压强度、污泥厚度和脱水时间对污泥脱水能耗影响的响应曲面

由图4(b)可知,在污泥厚度7.5 mm下,当电压强度一定时,随着脱水时间的延长,污泥的脱水能耗逐渐增加;当脱水时间一定时,随着电压强度的增加,污泥脱水能耗先缓慢减小之后急剧升高。图4(c)显示,在电压强度15 V下,当污泥厚度一定时,随着脱水时间的延长,污泥的脱水能耗逐渐增加;当脱水时间一定时,随着污泥厚度的增加,污泥脱水能耗先缓慢上升之后又急剧增加。影响污泥脱水能耗显著性的单一因素依次为脱水时间>电压强度>污泥厚度,但两因素之间交互影响的显著性要大于单一因素的显著性。

通过分析得到污泥适宜的电渗透脱水条件为:电压强度15.98 V,污泥厚度5.85 mm,脱水时间8 min,此时模型预测的电渗透脱水后泥饼含水率为65%,脱水能耗为0.18 kWh/kh-H2O。在模型确定的最佳条件下进行实验验证,所获得脱水后泥饼的含水率为63.9 %,脱水能耗为0.192 Wh/kh-H2O,与理论预测值基本吻合。

4 结论

(1)钌锡和铱涂层的钛阳极污泥的电渗透脱水效果较好,且铱涂层的钛阳极板要优于铱涂层的钛阳极网。

(2)通过响应曲面法对电压强度、污泥厚度和脱水时间的优化组合,发现电压强度对泥饼含水率的影响较污泥厚度的影响显著;而脱水能耗影响显著性的单一因素依次为脱水时间>电压强度>污泥厚度,同时两因素之间的交互影响大于单一因素的影响。

(3)污泥适宜的电渗透脱水条件为电压强度15.98 V,污泥厚度5.85 mm,脱水时间8 min,此时泥饼的含水率为65%,脱水能耗为0.18 kWh/kh-H2O。