大断面类矩形钢顶管结构受力性能现场试验研究

——以上海轨道交通14号线静安寺站顶管车站工程为例

潘伟强, 焦伯昌, 柳 献, *

(1. 上海隧道工程有限公司, 上海 200032; 2. 同济大学地下建筑与工程系, 上海 200092)

0 引言

随着城市化的不断发展,人口集中、城市用地资源不断减少、交通拥挤等问题不断涌现,需要建设越来越多的地下隧道,来解决或缓解城市居民过街难、道路交叉口车辆交通拥挤、城市市政管线施工时对道路的反复开挖等问题。探索环境污染小、空间利用率高、机械化程度高的地下空间开发手段是实现城市可持续发展的必然途径。为减少管线搬迁次数,减小车站施工对地面交通的影响,同时缩减施工工期,上海轨道交通14号线静安寺站采用顶管结构暗挖穿越延安路的方式进行施工[1]。

与传统的钢筋混凝土顶管结构相比,钢结构顶管强度高、密封性好、抗压能力强,并且重量较轻,可先分块制作,然后现场拼接成环,大大降低运输难度[2-3];同时,由于钢管节稳定性差,对轴线偏差要求高,其薄壁结构在顶力和环向荷载等不利因素共同作用下,钢顶管局部及整体的失稳风险较大[4]。

在顶管工程的理论计算及试验研究方面,魏纲等[5]对顶进过程中管土接触压力进行了现场测试,得到了管土接触压力的变化规律及注浆荷载的影响;Shen等[6]、Cui等[7]结合现场试验及监测数据,对顶管施工过程中顶管附加应力等数据进行了归纳总结;陈楠[8]采用平面应变有限元方法模拟钢顶管施工过程中的管土相互作用,研究了钢顶管土压力分布的变化规律;张鹏等[9-10]通过现场试验,研究了不同埋深对钢顶管接触压力分布和变化规律的影响,以及深埋钢顶管施工过程中的力学特性;张耀等[11]通过对新型预应力钢筒混凝土顶管开展现场试验,得到了三维荷载作用下顶管各部位的接触应力及结构应变时程响应;樊振宇等[12]对小间距平行顶管施工的影响机制进行了研究,通过解析方法简化计算顶管施工过程对已有平行管道内力分布的影响;刘映晶[13-14]以郑州某平行顶管工程为背景,通过实测数据及数值模拟研究了顶管间距、高跨比及埋深等对隧道结构的附加内力影响;齐培林[15]通过相似模型试验与数值模拟,研究了管间距为1倍管径时,并行顶管施工时顶管周围土压力、顶管应力-应变的变化规律及管间相互影响。

综上,目前针对顶管工程已有诸多理论、试验研究和分析,但在以往工程中,深埋钢顶管施工的案例较少,隧道断面往往为圆形,管节多为规则的圆环,且直径较小。对于深埋大断面类矩形钢顶管,无论是在荷载的分布形式还是结构的受力性能方面均缺乏研究,对其管节结构在施工顶进阶段及运营阶段力学行为的掌握程度尚浅。

因此,本文依托上海轨道交通14号线静安寺站顶管工程进行了现场试验研究,通过现场试验测试施工及使用阶段的外荷载及结构内力,探索大断面钢顶管结构在施工及使用阶段的荷载分布形式、变化规律以及结构的受力性能,以期为设计提供有力支撑,也为同类型顶管工程施工提供建议。

1 工程概况

上海轨道交通14号线静安寺站位于华山路与延安中路交叉路口的华山路下方,沿华山路南北向布置,为地下3层岛式站台车站,与已建成通车的2号线、7号线静安寺站形成三线换乘枢纽。车站主体沿线路方向分 A、B、C 3区;其中, A区、C区均采用明挖顺作法施工,B区采用顶管法施工,如图1所示。图2为静安寺站B区站台层顶管隧道地质剖面图,2条顶管长度均为82 m,断面尺寸为9.9 m× 8.7 m,埋深约15.2 m。根据地质资料,站台层穿越土层主要为④灰色淤泥质黏土、⑤1-1灰色黏土及⑤1-2灰色粉质黏土。

图1 静安寺车站顶管工程示意图

图2 顶管隧道地质剖面图(单位: m)

2 试验方案

2.1 断面选取及测点布置

2.1.1 测试管节

顶管隧道平面图见图3。2条顶管隧道各41环管节,测试环选择下行线第8、21环及上行线第6环,共3环测试管节,下行线先于上行线施工。

图3 顶管隧道平面图(单位: mm)

2.1.2 外荷载测点布置

钢结构顶管外荷载主要通过在管节外表面布置常规土压力计及孔隙水压力计进行测试,其中,常规土压力计测得的压力为垂直于测试截面的总压力。

下行线第8、21环外荷载测试位置选取如图4所示。1—8截面每个截面布置1个常规土压力计(编号TN-n,靠近管节公端)和1个孔隙水压力计(编号WN-n,靠近管节母端),其中,N为管节环号,n为断面编号。上行线第6环增加N-9、N-10 2个测试断面测点,用以分析相邻隧道附加荷载的影响。

2.1.3 结构应变测点布置

顶管钢结构应力主要通过在格构内钢板、环纵向钢肋的内弧面上布置钢板应变计进行测试。

钢板应变监测位置选取如图5所示,1—8截面每个截面布置6组钢板应变计,分别位于格构内钢板内弧面及环、纵向钢肋的内弧面。每组应变计包括1个环向应变计和1个纵向应变计(编号GN-n-m),其中,N为管节环号,n为断面编号,m为测点编号。下行线第8环2、6断面无测点,第21环4、8断面无测点。

(a) 断面测点布置

(b) 纵向测点布置

(a) 断面测点布置

(b) 纵向测点布置

本次试验采用的压力计、钢板应变计是具有高可靠性、高灵敏度、温度影响小等特点的振弦式传感器。现场试验传感器参数见图1。

表1 传感器参数

2.2 传感器布置方法

2.2.1 压力计

常规土压力计及孔隙水压力计的安装步骤为: 1)钢管节动火开孔,或者预留孔位; 2)将传感器保护钢套盒焊接于管节孔洞,内外侧围焊,保证强度和防水; 3)将压力计放入保护钢套盒中,对应数据线从底部出线孔引出,并利用压紧螺栓及橡胶垫进行防水,与土体接触的表面利用带螺纹的压板进行覆盖及固定。压力计安装如图6所示。

(a) 常规土压力计

(b) 孔隙水压力计

2.2.2 钢板应变计

钢板应变计的安装步骤为: 1)清理测点表面油漆; 2)利用调试芯棒固定两支座,并将其焊接于测试点位上; 3)取出调试芯棒并安装上钢板应变计; 4)拧紧螺丝并微调,使应变计初始频率处于合适区间内; 5)喷涂防腐涂料。钢板应变计安装如图7所示。

(a) 应变计安装

(b) 喷涂防腐涂料

2.3 现场数据采集

本次试验数据为全自动采集,采集机箱固定于测试管节上,全部测点引线经收束绑扎整理后接入机箱,数据采集后传送至通讯机箱,再由通讯机箱无线发送至云平台并长期存储。在管节进入工作井之前开始采集数据,记录各测点初始频率,施工时采集频率为每5 min采集1次。

3 试验结果分析

3.1 管节外荷载测试结果与分析

3.1.1 外荷载随时间变化规律

以试验环下行线第8环始发当天零点为采集零点,此后的施工过程以d为单位进行记录。施工过程中重要的施工工序节点如下: 1)6 d管节出洞,进入加固区; 2)16 d管节出加固区进入土层,自此至隧道贯通进行同步注浆; 3)27 d进行二次注浆; 4)68 d隧道贯通。

如图8所示,选取下行线第8环试验管节顶部1号截面、腰部7号截面和底部5号截面的土压力计测试数据,对试验环所受压力随时间的变化规律进行分析。总压力随时间的变化规律如下: 1)6 d管节进入加固区后,开始承受水压力作用,顶部压力较小,腰部及底部压力较大; 2)16 d进入土层后,开始承受水土压力,顶部总压力大幅增加,并开始承受脉冲式同步注浆荷载作用; 3)27 d二次注浆时,总压力大幅增长并保持较长时间,40 d时开始缓慢消散; 4)68 d隧道贯通,随后总压力缓慢下降,大约经过30 d左右达到较稳定状态,此时的水土压力可认为是隧道运营期间的水土压力。

图8 下行线第8环外荷载随时间变化曲线

综合其他测试管节及测试截面的荷载变化规律可以发现: 在试验管节进入土层之前及隧道贯通之后,总压力均较小。施工过程中对试验环所受荷载的主要影响工况为进入土层后的同步注浆工况及二次注浆工况。其中,同步注浆在每一环顶推前进行,注浆结束后立即顶推,因此同步注浆荷载是脉冲荷载,其明显增大后快速回落,且仅在顶部注浆孔注浆,故顶部受此影响最大;二次注浆为多环全断面同时大量注浆,因此全环荷载增量较大,且消散较慢。

根据以上荷载变化规律,顶管管节结构在施工过程中的3个主要受力工况为同步注浆工况、二次注浆工况和运营工况。

3.1.2 外荷载空间分布规律

根据3.1.1节工况划分,选取同步注浆工况、二次注浆工况、运营工况下各环代表性时刻的总压力值进行汇总及对比,如表2所示。因上行线第6环没有进行二次注浆,且荷载未稳定时便开始了后续施工,因此仅记录其同步注浆工况下的总压力值。

表2 工况总压力值汇总

根据各个工况的总压力测试值绘制荷载空间分布图(见图9),结合表2数据进行分析可知:

1)运营工况下,总压力值分布均匀、左右对称,但顶部总压力值略大于底部,文献[9]对钢顶管的测试结果同样如此。分析原因认为,隧道埋深较大而钢管节自重较小,承受较大浮力而上浮,其底部出现空隙,基本只承受水浮力。而底部总压力要与顶部压力及管节自重平衡,则很可能底部两侧受到水浮力和土压力,即底部呈现出马鞍形的受荷形式。与下行线第8环相比,第21环左上方压力偏小,而左下方压力偏大,其余截面压力较为接近。

2)同步注浆工况下,下行线顶部注浆压力约为320 kPa,相较运营工况,第8、21环顶部总压力平均增量为58 kPa,整环总压力平均增量为57 kPa,提高了1.28倍。同步注浆时仅在顶部注浆,但整环各截面总压力同步增大,这是由于施工期间管节周围存在较为完整的泥浆套,且因其触变性难以凝固,所以局部注浆的影响范围较大,可影响整环及前后数环的压力值。与下行线第21环相比,上行线第6环左侧压力明显增大约65 kPa,这是因为上行线顶推时受到下行线隧道附加荷载的影响。

3)二次注浆工况下,整环注浆压力约为330 kPa,下行线第8、21环整环总压力增量较大,且空间分布基本一致,相较运营工况平均增量为117 kPa,提高了1.56倍。第8环截面4增量最大,为165 kPa,相较运营工况提高了1.88倍。

由此可见,相较于运营工况,同步注浆工况及二次注浆工况均会受到较大荷载作用;而同步注浆工况下,并未出现顶底压力远大于侧压力的分布形式,且整环压力值被二次注浆工况下的整环压力值包络。因此,二次注浆工况下的压力分布形式为施工阶段最不利受力形式。

(a) 运营工况

(b) 同步注浆工况

(c) 二次注浆工况

3.2 管节环向内力测试结果与分析

3.2.1 管节应变随时间变化规律

如图10所示,选取下行线第8环试验管节顶部1号截面、角部8号截面、腰部7号截面和底部5号截面的钢结构应变测试数据,对试验环结构应变随时间的变化规律进行分析。

实线为钢板内弧面应变,虚线为钢肋内弧面应变。

钢结构应变随时间的变化规律如下: 1)始发时因环间约束出现较小的环向应变; 2)6 d进入加固区后应变持续增长; 3)16 d进入土层后应变继续增长,部分测点应变达到峰值; 4)27 d二次注浆时多数测点应变达到峰值,随后略有下降; 5)68 d隧道贯通后,应变较快达到稳定; 6)顶部和底部钢板应变为压应变、钢肋应变为较大的拉应变,角部钢板应变为拉应变、钢肋应变为压应变,腰部钢板、钢肋应变均为较小的压应变。

综合其他测试管节及测试截面的应变变化规律可以发现: 管节应变的变化规律基本与外荷载变化规律相匹配,在同步注浆工况及二次注浆工况下,结构的内力及应变较大。

3.2.2 管节内力空间分布规律

3.2.2.1 管节内力计算分析

管节内力计算简图见图11。根据钢管节肋内弧面应变ε1及板内弧面应变ε2的实测数据,可推导结构的弯矩及轴力。

ε1为钢管节肋内弧面应变; ε2为板内弧面应变;为截面平均应变。

(1)

σi=Eεi。

(2)

式中:σi为各位置应力;E为钢弹性模量;εi为各位置应变。

管节每延米轴力

(3)

管节每延米弯矩

(4)

式中:Ix为管节截面抗弯刚度;σ1为肋内弧面应力。

3.2.2.2 管节内力计算结果

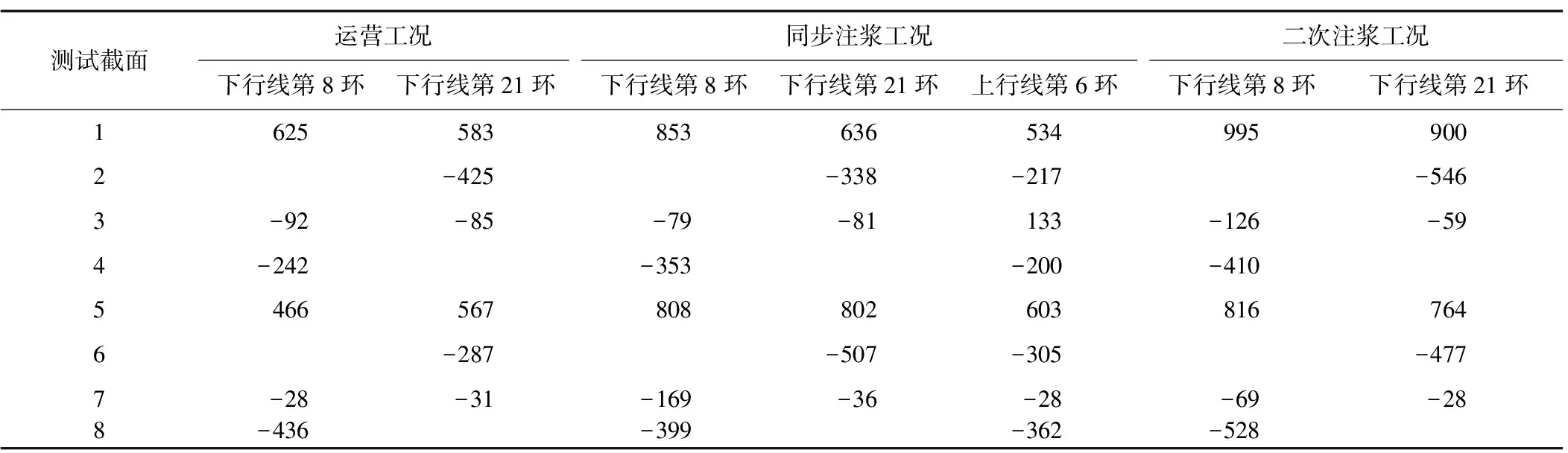

经过计算,得到各环管节在各工况下的弯矩值,如表3所示。据此绘制各工况弯矩空间分布图,见图12。由此可知,管节环向受力机制接近整环矩形框架结构,顶、底部弯矩为较大的正弯矩,角部弯矩为较大的负弯矩,腰部弯矩为较小的负弯矩。各工况下弯矩图基本呈现左右对称的空间分布,且各环计算弯矩值较为接近。

表3 各工况弯矩值

(a) 运营工况

(b) 同步注浆工况

(c) 二次注浆工况

1)运营工况下,顶部最大正弯矩为625 kN·m,肩部最大负弯矩为-436 kN·m。

2)同步注浆工况下,顶部最大正弯矩为853 kN·m,趾部最大负弯矩为-507 kN·m,负弯矩最值出现位置与运营工况不同。上行线第6环弯矩图与下行线第8、21环不同,这是因为其左侧压力相比下行线较大,使得其弯矩图表现为左侧更加“内凹”,并使顶、底弯矩减小,压力与结构内力分布左右不对称。

3)二次注浆工况下,弯矩最大值出现位置与运营工况相同,顶部最大正弯矩为995 kN·m,肩部最大负弯矩为-546 kN·m,二次注浆工况的弯矩图完全包络住其他工况的弯矩图。

由此可见,二次注浆工况的弯矩图完全包络住其他工况的弯矩图,与各工况的压力分布情况相对应。

各环管节在各工况下的轴力值如表4所示。据此绘制各工况轴力空间分布图,见图13。

表4 各工况轴力值

(a) 运营工况

(b) 同步注浆工况

(c) 二次注浆工况

由图13可知,各工况管节轴力图基本呈现左右对称的空间分布,各工况下往往顶部轴力最小,底部或者趾部的轴力最大。运营工况下,轴力大小范围为[1 006 kN,1 562 kN];同步注浆工况下,轴力大小范围为[1 106 kN,1 925 kN],相比运营工况最大轴力提升1.23倍;二次注浆工况下,轴力大小范围为[1 450 kN,2 016 kN],相比运营工况最大轴力提升1.29倍。

各工况轴力计算结果整体上与压力分布相对应,但相比于弯矩值的计算结果,同一工况下各环的轴力值偏差较大。分析原因认为,结构应变由弯矩主导,在由应变进行反计算时,轴力对应变的敏感度更高,计算误差相对弯矩较大。

结合压力、弯矩、轴力分布可知,二次注浆工况为最不利受力工况,顶、底部为其最不利受力截面,因此在设计中需重点关注。

3.3 管节纵向内力测试结果与分析

下行线第8环管节断面纵向应力均值时程曲线如图14所示,随顶进—止退的施工循环,表现出极强的波动。1)始发时断面纵向应力最大,约-30.1 MPa; 2)进入加固区后波动幅度减小,最小应力约-5.5 MPa; 3)进入土层后在[-20.6 MPa,-9.8 MPa]稳定波动; 4)隧道贯通后,纵向应力均值下降至-3.0 MPa。

图14 下行线第8环管节断面纵向应力均值时程曲线

由此可知,管节断面纵向应力较小,远未达到屈服强度,结构受力安全,同时说明减摩效果良好;但止退时断面纵向应力迅速下降,易导致顶管机回退、地面塌陷等危害发生,同时环缝压力不足,尤其在隧道贯通后易出现渗漏水的情况。因此,施工中应格外关注顶管隧道纵向受力及回退变形,必要时增大止退反力,并在隧道贯通后及时焊接环缝,做好防水措施。

4 结论与讨论

基于类矩形钢顶管结构在施工阶段及使用阶段的荷载、内力测试结果,得到以下结论:

1)运营工况下,总压力值分布均匀、左右对称,顶部总压力略大于底部总压力,下半环压力大致呈马鞍形分布,因此,设计时结构下半环设置地基弹簧能够更真实地模拟结构的荷载分布。

2)同步注浆工况下,仅在顶部注浆时,整环总压力同步增大,平均增量为59 kPa,相较运营工况提高了1.28倍。浆液能快速传递注浆压力,表明其泥浆套效果良好。

3)二次注浆工况下,整环注浆压力约为330 kPa,相较运营工况提高了1.56倍,为最不利受力工况。

4)管节环向受力机制接近整环矩形框架结构,结构顶、底部为最不利受力截面,设计时应重点关注。

5)管节纵向应力较小,结构受力安全,减摩效果良好,但需关注顶管隧道回退量,必要时增大止退反力,做好环缝防水措施。

本文针对类矩形钢顶管结构在施工阶段及使用阶段的荷载、内力进行了测试,探索了顶管结构在各个施工工况下的荷载分布形式、变化规律以及结构的受力性能,为大断面钢结构顶管选择设计模型及结构优化提供了依据。但研究中尚存在一些不足,例如:忽略了泊松效应对结构内力计算的影响,未结合管节变形进行系统分析等。因此,后续将对此进行完善,并拟将施工全过程荷载、内力及变形的监测结果同各工况设计计算理论值进行对比分析,对计算模型进行优化设计,为丰富大断面钢顶管结构的设计理论提供一定支撑。