机器人磨抛微量去除飞机蒙皮包铝工艺试验*

田凤杰,车长林,李孝辉,李 论

(1. 沈阳理工大学,沈阳 110159;2. 中国科学院沈阳自动化研究所,沈阳 110016)

民用飞机蒙皮一般厚度为2~ 4 mm,常采用铝合金或铝锂合金材料[1]。铝合金在运输和贮藏过程中通常会发生氧化反应,一般采用在铝合金板材表面包一层厚度约为65~75 μm 纯铝 (通常称包铝)。包铝与空气中氧气反应在表面生成一层致密氧化膜,对里面的铝合金有耐腐蚀和抗氧化的保护作用,但其质软、机械强度低[2]。飞机蒙皮在使用中需要实现包铝的部分去除,以保证飞机蒙皮的使用性能,再涂覆性能良好的环氧树脂底漆,中涂聚氨酯漆、聚氨酯面漆最终达到保护和优良装饰性的目的[3]。为了使底漆涂层更好地附着于蒙皮表面层上,对于喷涂前包铝的厚度和表面粗糙度有严格的要求,因此需要实现喷涂前的蒙皮包铝微量去除。

随着航空航天工业的发展,国内外研究人员相继开展了对飞机零部件机器人磨抛技术的相关研究,但针对飞机蒙皮包铝的磨抛工艺研究极少[4]。高度机械化的尖端航空工业中,飞机蒙皮包铝目前还主要靠人工磨抛,加工过程很难保证材料去除的一致性和稳定性,去除量难以控制,且工作环境差,工作效率低,急需较成熟的装备和工艺手段代替手工磨抛[5–6]。而机床磨抛加工范围有限,且飞机蒙皮尺寸较大,加工空间不足,若生产专用机床成本价格昂贵。针对以上问题,本文进行了机器人磨抛微量去除民用飞机蒙皮包铝的工艺研究,并通过ABAQUS 软件进行仿真模拟,分析比较各工艺参数对去除量的影响。利用搭建的机器人磨抛加工系统平台,采用单因素试验,研究主要磨抛工艺参数对去除量的影响规律,通过正交试验优化工艺参数,实现了飞机蒙皮包铝的微量去除磨抛加工。

1 机器人磨抛微量去除系统平台搭建

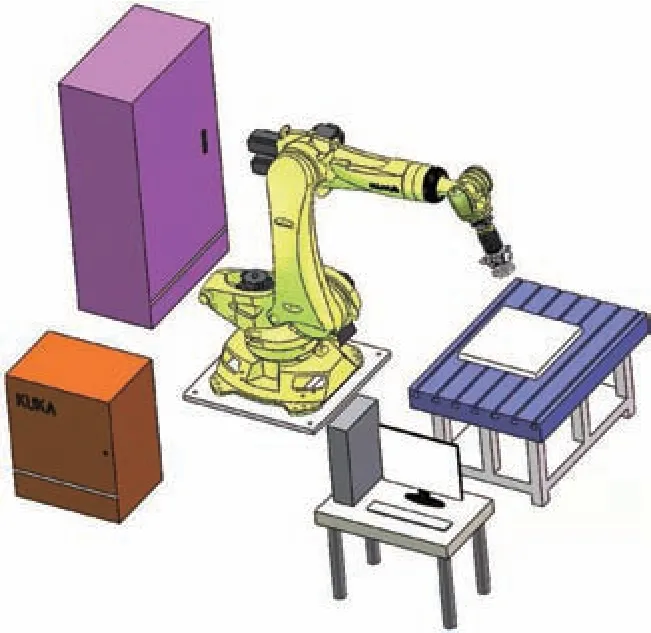

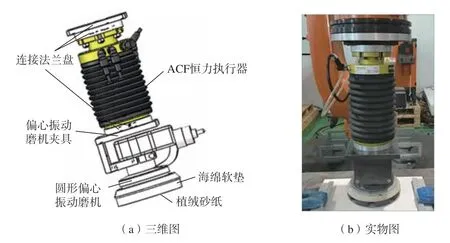

机器人磨抛系统平台主要由库卡机器人、控制柜、配电柜、ACF 恒力执行器、计算机、偏心振动磨抛机和工作台等组成,平台装备如图1所示。磨抛工具选用费斯托气动圆形偏心振动磨机 (磨抛盘直径150 mm),通过夹具连接到ACF 恒力执行器,恒力执行器通过法兰盘安装到机器人末端执行器,植绒砂纸和磨抛盘之间通过海绵软垫进行振动缓冲,如图2所示。恒力执行器是基于气动原理的接触力调整补偿装置,该装置将气动执行机构、传感器、采样控制电路和机械结构几部分高度集成,时刻测量、调整补偿、反馈位置信息和实际接触力大小,使磨抛接触力大小保持一致,实现恒力加工。试验材料为2024–3铝合金蒙皮,尺寸300 mm×300 mm×3 mm。测量仪器为Axio Vert A1 金相显微镜。

图1 机器人磨抛系统平台Fig.1 Robot grinding and polishing system platform

图2 磨抛工具三维图及实物图Fig.2 3D drawing and structure of grinding tool

2 磨抛去除模型建立与仿真分析

2.1 去除深度模型建立

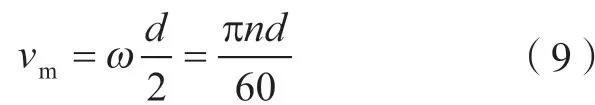

磨抛过程可以被描述为材料去除量变化与时间变化量之间的线性关系。目前,对于弹性磨抛材料去除模型Preston 经验公式应用广泛,其标准方程式为[7]

式中,dt为磨抛的驻留时间;dh为dt单位时间内材料去除深度;kp是修正系数,与工件材料、磨料类型、磨抛因素、机器人因素等相关;p为磨抛接触的压强;vm为工件与磨抛盘相对线速度。

上述Preston 经验公式适用于定点驻留磨抛材料去除。本试验采用的是移动式磨抛加工,因此需要对式(1)变形修正。设在dt这段时间内,磨抛工具沿着运动轨迹方向走过的长度为dl,则有

式中,vf为磨抛工具的进给速度。将式(2)带入式(1)中可得

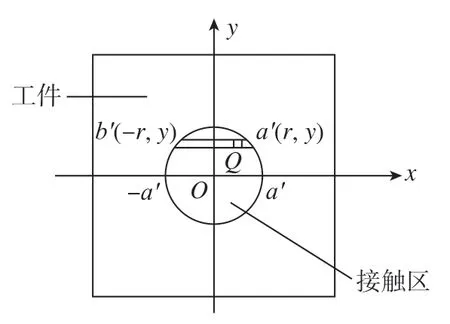

海绵软垫的材质为弹性体,其弹性模量及硬度远小于被磨抛工件材料。磨抛时磨抛盘与工件垂直接触,海绵软垫在法向磨抛力的作用下与工件接触产生弹性变形,砂纸磨抛区域形成近似为圆形的接触区,材料去除便发生在此区域内,接触面间压力服从圆形赫兹分布[8],如图3所示。设接触区域的半径为R,接触区域可以表示为

图3 磨抛接触区形状Fig.3 Shape of grinding contact area

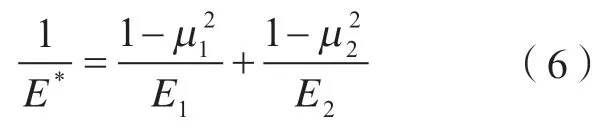

式中,Fn为磨抛压力;E*为相对弹性模量。

式中,E1、E2分别为海绵软垫、工件的弹性模量;μ1、μ2为海绵软垫、工件的泊松比。由压强公式

式中,S表示接触面积。则

材料去除过程是每个微元处所产生的材料去除量的总和,以圆形区域内的任一点作为对象研究其材料去除量[9]。在接触区域处,工件与磨抛盘间相对速度vm与磨抛盘的进给速度vf、磨抛盘的转速n相关。在磨抛过程中,由于转速n>>vf,则任意一点的相对线速度vm可近似表示为

式中,d=5 mm,为偏心振动直径。

磨抛盘的进给运动相当于接触区域a′(r,y)点向b′(–r,y)点运动的过程。该接触区域内Q微元上的材料去除量可以表示为

最终去除深度函数为

由式 (11)可知,材料去除量与kp、n、vf和Fn有关。因此可将磨抛盘转速n、磨抛盘进给速度vf、磨抛压力Fn和磨料粒度作为磨抛微量去除的主要磨抛用量参数。

2.2 磨抛去除仿真和试验验证

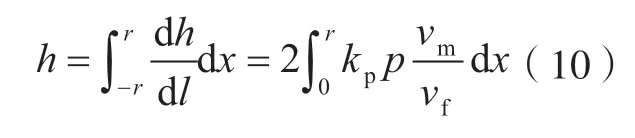

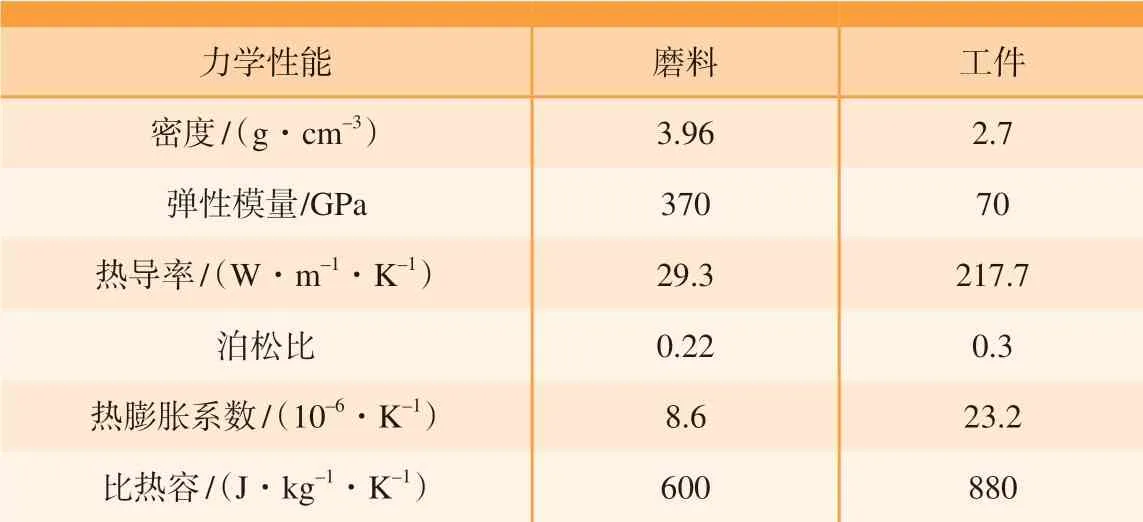

通过仿真分析与试验验证来确定合理的磨抛去除的工艺参数范围。机器人磨抛使用的砂纸属于涂附磨具,其磨削性能由磨具各个部分共同决定,材料去除过程是多颗磨粒共同作用产生的效果。建立模型中,简化工件尺寸为10 mm×10 mm×0.5 mm,磨抛盘为φ4×0.5 mm,锥形磨粒大小根据不同粒度号砂纸计算得出,三维模型导出为.igs 格式。磨抛工具选用含陶瓷氧化铝磨料的砂纸,磨料和工件的力学性能如表1所示,并定义了工件材料属性,Johnson–Cook 本构模型参数如表2所示(其中,a、b、c、N、M分别为初始屈服强度、材料应变强化参数、材料应变率强化系数、初始强度指数及材料断裂强度指数;Tr、Tm分别为室温和材料的熔化温度)。工件采用固定约束;磨粒自右向左匀速移动,移动速度即为实际磨削速度;磨粒与工件采用Face to face 显式接触定义接触对,切向和法向的接触形式分别采用罚函数接触和硬接触;摩擦系数为0.2;分析步类型为动力、温度–位移、显式。应用ABAQUS 进行仿真时,网格的数量决定了仿真精度,并设定了合理的步长,模拟了仿真结果。应用仿真软件ABAQUS 建立多颗磨粒随机分布的磨抛微量去除的仿真模型[10],如图4所示。根据仿真结果,在不同接触区域选取工件表面高度值,对各表面进行去除深度计算,并且以飞机蒙皮包铝作为加工对象进行磨抛微量去除工艺试验,规划多组单因素试验研究各工艺参数对材料去除深度的影响,绘制仿真和试验去除深度变化趋势图。

图4 多磨粒磨抛过程仿真图Fig.4 Simulation diagram of multi-abrasive grinding process

表1 磨料和工件的力学性能Table 1 Mechanical properties of abrasive and workpiece

表2 Johnson–Cook 本构模型参数Table 2 Johnson–Cook constitutive model parameters

2.2.1 磨抛压力对去除深度的影响

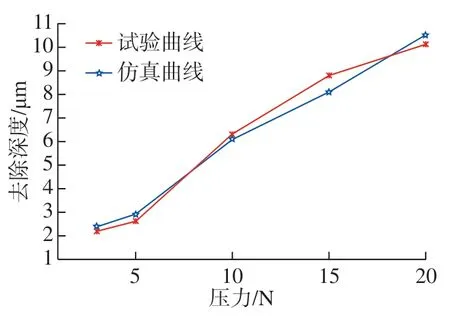

使用P80的砂纸,工具进给速度13 mm/s,工具转速10000 r/min,磨抛压力为3~20 N。仿真和试验验证结果如图5所示。

图5 磨抛压力对去除深度的影响Fig.5 Effect of grinding pressure on removal depth

随着磨抛压力的增加,其材料去除深度呈递增的趋势,工件表面去除最大深度差值约为7.9 μm。由于随着磨抛压力的增大,磨抛区域单位面积所受力增大,工件表面材料去除深度也随之增加,材料去除效果较为明显,说明磨抛压力对于磨抛去除深度的影响较大。

2.2.2 进给速度对去除深度的影响

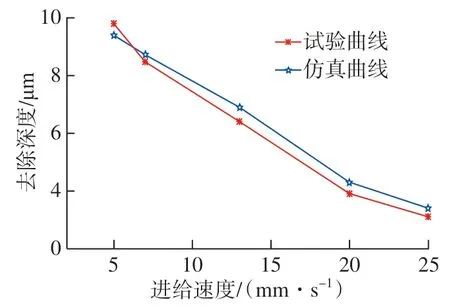

使用P80 的砂纸、工具进给速度5~25 mm/s、工具转速10000 r/min、磨抛压力10 N。磨抛仿真和试验验证结果如图6所示。

图6 进给速度对去除深度的影响Fig.6 Effect of feed speed on removal depth

随着磨抛盘进给速度的增大,材料去除深度呈下降的趋势,工件表面去除最大深度差值约为6.7 μm。由于进给速度的增大,磨抛盘在单位长度上的磨抛次数减少,使得切削作用减弱,滑擦、耕犁作用增强,去除能力下降。

2.2.3 磨料粒度对去除深度的影响

使用P80~P320的砂纸、工具进给速度13 mm/s、工具转速10000 r/min、磨抛压力10 N。磨抛仿真和试验验证结果如图7所示。

图7 磨料粒度对去除深度的影响Fig.7 Effect of abrasive particle size on removal depth

随着磨料粒度的增加,材料去除深度呈下降的趋势,工件表面去除最大深度差值约为4.2 μm。磨料粒度较小的砂纸相比粒度大的,在单位接触面积上的磨粒较少,所承受的平均压强较大,处于切削阶段的磨粒数目较多,故材料去除量高于磨料粒度较大的砂纸。

2.2.4 工具转速对去除深度的影响

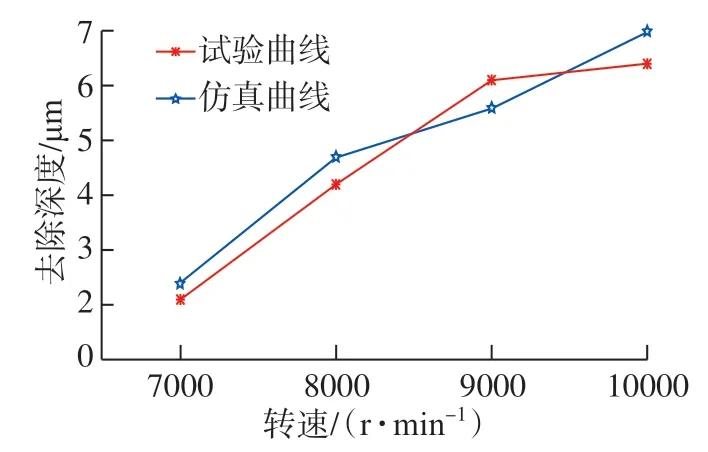

使用P80 的砂纸,工具进给速度13 mm/s,工具转速7000~10000 r/min,磨抛压力为10 N。磨抛仿真和试验验证结果如图8所示。

图8 转速对去除深度的影响Fig.8 Effect of rotating speed on removal depth

随着磨抛转速的增大,材料去除深度也随之增大,工件表面去除最大深度差值约为4.3 μm。因为随着磨抛转速的增大,单位时间参与磨抛的磨粒数目增加,去除量随之增多,因此磨抛去除深度随之变大。

试验验证结果如表3所示。根据上述的仿真与试验验证,分析了各工艺参数对材料去除深度的最大差值,得到了各工艺参数对材料去除深度影响从大到小依次为:磨抛压力>进给速度>工具转速>磨料粒度。运用ABAQUS 软件对磨抛去除深度模型进行了模拟仿真,分析了工艺参数对工件材料去除深度的影响规律,并进行单因素试验验证了理论分析的正确性,发现试验结果与通过仿真模拟得到的影响规律大致相同。以上结果证明所建立的磨抛去除深度函数模型是可靠的。

表3 磨抛试验方案及试验结果Table 3 Grinding experimental scheme and results

3 磨抛工艺参数优化

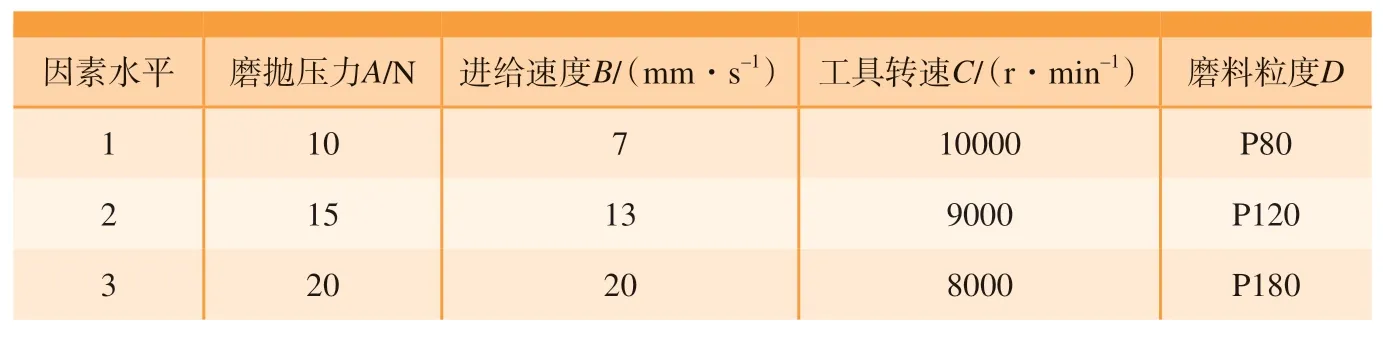

进行了机器人磨抛飞机蒙皮包铝正交试验,以确定最优的磨抛加工参数组合。通过单因素试验确定磨抛试验中4 个主要工艺参数的变化范围:磨抛压力为3~20 N,工具进给速度为5~25 mm/s,磨料粒度为P80~P320,工具转速为7000~10000 r/min。采用田口法设计一个L9(34)的正交试验,建立因素水平表如表4所示,通过分析试验数据确定系统中所有工艺参数的最佳组合[11]。

采用表4中的参数水平进行试验,正交试验结果如表5所示。

表4 磨抛因素水平设计Table 4 Design of grinding factors level

表5 正交试验结果Table 5 Orthogonal experimental results

采用方差分析法评估各因素对试验结果影响的重要程度,取显著水平α=0.05,查F分布表可得临界值Fα=3.46。去除深度方差分析结果如表6所示。通过极差分析可以看出,试验中对材料去除率影响从大到小依次为:磨抛压力>进给速度>工具转速>磨料粒度。即磨抛压力对去除深度有显著的影响,进给速度对去除深度的影响要大于工具转速,磨料粒度影响较小。正交试验与单因素试验中得出的结论是相同的,证明了单因素试验结果的正确性。材料去除厚度的均值与各因素关系如图9所示,可以看出,最优的磨抛工艺参数组合为A3B1C1D2,即在磨抛压力为20 N,进给速度为7 mm/s,工具转速为10000 r/min,磨料粒度为P120。

图9 去除厚度与因素关系Fig.9 Relationship between removal thickness and factors

表6 去除深度方差分析Table 6 Variance analysis of grinding depth

4 磨抛加工试验

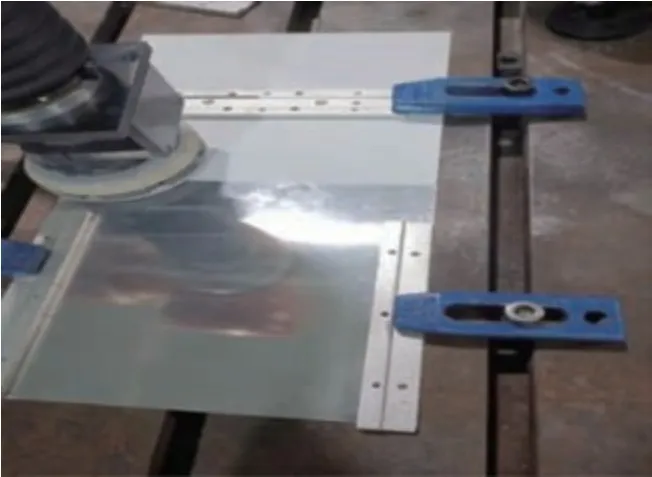

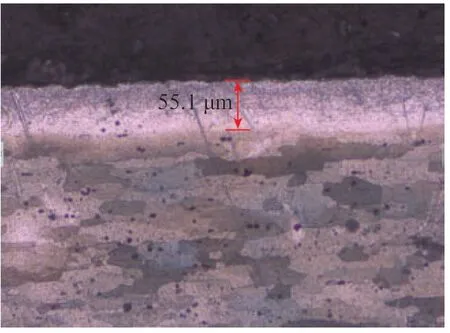

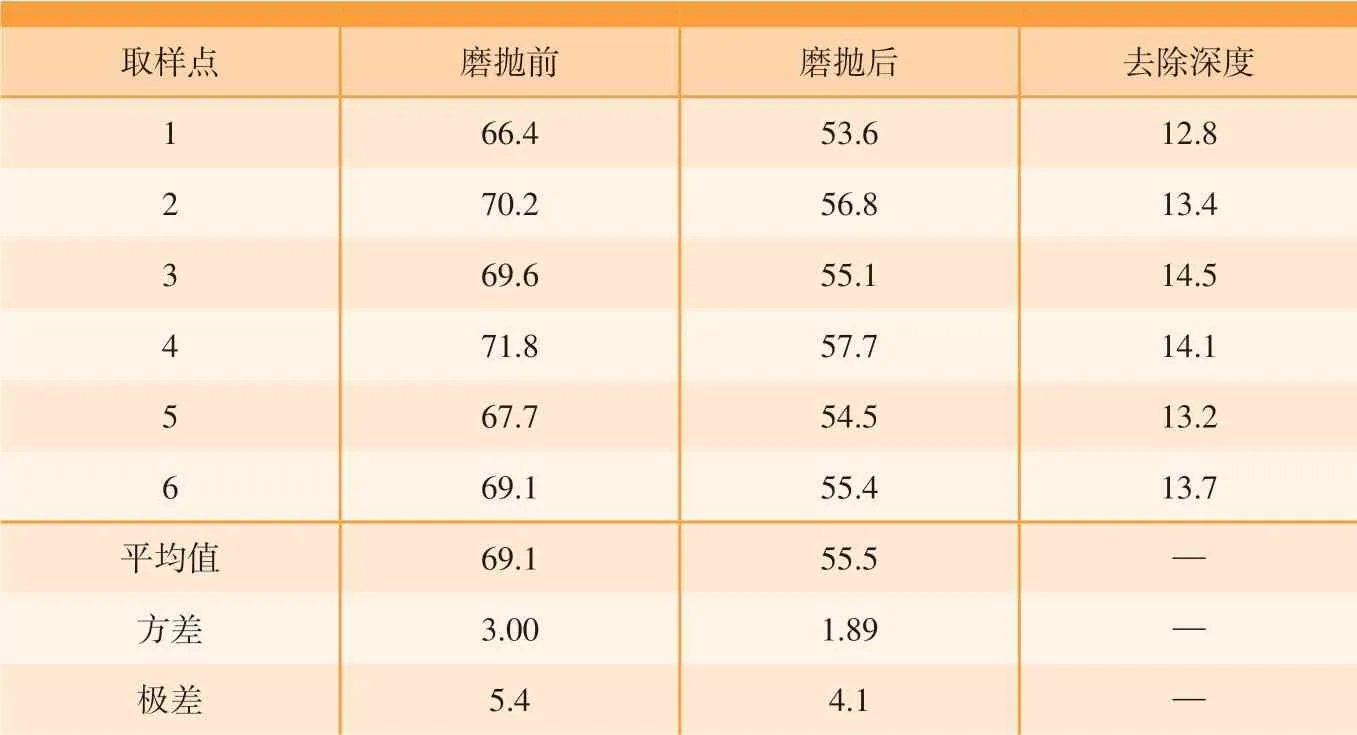

在磨抛系统平台上采用优化后的工艺参数进行 5 次磨抛加工试验,磨抛过程如图10 所示。磨抛前取工件样本,用金相显微镜均匀测量6 个样本点包铝的初始厚度后计算均值,如图11 所示;磨抛后用金相显微镜同样均匀测量6 个样本点包铝的剩余厚度,如图12 所示。将第3 次试验磨抛前后包铝厚度记录并计算绘制成表7。计算磨抛去除深度并取平均值,重复试验5 次得到结果如表8所示。可以看出,包铝去除深度的平均变化值在13.2~13.6 μm 之间。在单次磨抛试验中,磨抛前后飞机蒙皮包铝厚度平均值由69.1 μm 下降至55.5 μm,极差由最初5.4 μm 下降至4.1 μm,方差由最初3.00 μm2下降至1.89 μm2,提高了表面一致性和稳定性(表7)。因此,通过选择合理的工艺参数可以控制磨抛微量去除深度的大小,达到了飞机蒙皮包铝去除深度均匀可控的工艺要求,实现了机器人磨抛微量去除。

表8 去除深度平均变化值Table 8 Average change value of removal depth μm

图10 包铝磨抛过程Fig.10 Aluminum clad grinding process

图11 磨抛前包铝厚度Fig.11 Thickness of aluminum clad before grinding

图12 磨抛后包铝厚度Fig.12 Thickness of aluminum clad after grinding

表7 单次磨抛前后包铝厚度Table 7 Aluminum clad thickness before and after grinding μm

5 结论

(1)基于Preston 经验公式建立了磨抛微量去除函数模型,通过仿真和单因素试验验证了该磨抛微量去除深度函数模型具有一定的可靠性,为实际的磨抛加工提供了理论依据。

(2)机器人磨抛加工中飞机蒙皮包铝微量去除可控性良好,去除量一致性和稳定性达到了工艺要求,可以实现替代人工磨抛加工。

(3)在磨抛过程中,磨抛压力和进给速度为材料去除深度的主要影响参数,磨抛压力越大材料去除深度越大;进给速度增大材料去除深度降低,而加工效率提高。因此,通过合理选取磨抛工艺参数可以实现机器人磨抛微量去除的控制,提高加工效率。