氟化钙抛光加工工艺及进展*

彭云峰,杨 磊,刘晓阳

(1. 厦门大学航空航天学院,厦门 361005;2. 厦门大学深圳研究院,深圳 518000;3. 北京首量科技股份有限公司,北京 101111)

极紫外光刻机是现阶段高端集成电路的主流设备,其物镜系统具有加工精度高、面形复杂的特点,为保证光刻物镜的成像质量能够达到衍射极限,则核心光学元件应满足在极紫外波段必须具备极高的激光损伤阈值与低折射率,以形成超高精度、极低损伤的超光滑表面。氟化钙(Calcium fluoride,CaF2)晶体具有从真空紫外到红外的折射率和波长透过率的大范围变化,具有高达130 nm 的透射率和良好的长期辐射稳定性[1–4]。作为一种优良的光学材料,CaF2可用于透镜、棱镜和窗口件等光学元件的制作,尤其适用于极紫外光刻物镜和下一代短波长步进透镜的衬底材料[5–6]。

CaF2晶体是一种典型的脆性材料,材质较软,难抛光,易污染,且材料各向异性,因此很难制造成复杂形状的光学元件,如非球面透镜或衍射光栅[7]。同时,由于CaF2的材料特性会给加工带来极大难度,所以必须解决CaF2晶体材料的加工难题,以满足光刻物镜等光学元件制造的需要[8]。目前,能够获得较好的CaF2晶体表面质量和表面形貌的方法就是通过超精密抛光,如:浮法抛光、化学机械抛光、固结磨粒抛光、磁流变抛光和离子束抛光等。为获得超光滑的CaF2表面,现阶段主流抛光方法是采用化学机械抛光和离子束抛光相结合的组合工艺方法:首先利用化学机械抛光降低亚表面损伤层厚度、提高表面精度,进而通过离子束抛光获得超光滑表面。

本文主要从CaF2晶体性质、抛光前的粗加工、抛光、抛光后表面清洗这4 个方面对现有的CaF2晶体抛光加工技术的原理及研究成果进行介绍与分析,对CaF2抛光加工技术的未来发展方向进行初步展望。

1 CaF2 晶体性质

1.1 CaF2 晶体结构

CaF2晶体是典型的萤石型立方结构,属立方晶系,其空间群是 Fm-3m,晶胞常数为a=b=c=0.5463 nm,α=β=γ=90°,Z=4。晶体结构如图1所示[9],Ca2+与周围8 个F–离子结合成八配位,形成 Ca–F8立方体。F–与周围4 个 Ca2+离子结合成4 配位,形成正四面体。

图1 CaF2 晶体的结构示意图[9]Fig.1 Structure diagram of CaF2 crystal[9]

图2为CaF2{111}、{110}、{100}和{310}晶面的原子键合状态和表面结构示意图,这4 个晶面是目前国内外重点研究的主要晶面[10]。

图2 CaF2 {111}、{110}、{100}、{310}晶面的原子键合状态和表面结构[10]Fig.2 Surface structure and atomic bonding of CaF2 {111}, {110}, {100}, {310}[10]

1.2 CaF2 的基本理化性质和光学性质

CaF2晶体是典型的脆性材料,无色透明,热膨胀系数高,导热系数低,断裂韧性很低,表1所示为CaF2晶体的基本物理性质[11]。

表1 CaF2 的基本物理性质[11]Table 1 Basic physical properties of CaF2[11]

CaF2晶体的化学性质比较稳定,在20 ℃水中溶解度为 0.016 g,微溶于稀无机酸,能溶于浓无机酸,放出氟化氢 (HF)气体,不溶于有机溶剂[9],高温下 (>800 ℃) 容易水解生成氧化钙 (CaO)。

CaF2晶体的光学性质主要表现为具有非常宽的透光范围,透射率高,折射率低等。CaF2晶体对光的透过波长范围可从真空紫外一直到中红外,典型波长范围为125~10000 nm。图3和4 分别展示了3 mm 厚度、{111}晶面取向的CaF2透过率和折射率随波长变化的情况[2]。

图3 CaF2 典型透过率曲线[2]Fig.3 Typical transmittance curve of CaF2[2]

2 CaF2 抛光前处理(粗加工)

超精密切削加工和研磨加工都是光学元件加工的重要技术手段,是CaF2工艺流程中超精密抛光加工的前一道工序,其主要目的是快速高效地得到工件的形状和更接近使用需求的工件表面质量。

2.1 单点金刚石切削

因为具有化学惰性、极高的韧性和耐磨性,金刚石成为超精密切削中刀具的主要材料,依托于精密机床,单点金刚石切削 (Single point diamond turning,SPDT)能够实现高效率、高精度的光学元件加工,图5 为SPDT 加工CaF2的示意图[12]。使用真空吸盘将CaF2固定在工作台上,在与CaF2表面垂直即Z轴方向上安装刀具,加工时接触CaF2表面,并沿着不同方向进行切削[12]。

图4 CaF2 折射率随波长变化[2]Fig.4 Variation of refractive index of CaF2 with wavelength[2]

日本Yan 等[13]采用SPDT 加工CaF2晶体,加工后使用AFM 在尺寸7 μm×7 μm 的区域进行观测,得到CaF2表面的最大高度Ry18.5 nm、表面粗糙度为Ra3.3 nm。同时,其在单晶CaF2{111}晶面的材料去除过程中发现,切削方向影响切削质量,切削方向与该晶面的夹角较小时工件表面更容易发生解理破碎[14]。在此基础上,日本Kakinuma 等[15]分别对CaF2{110}、{111} 和{100} 晶面的不同晶向进行切削,据此研究加工表面粗糙度的变化 (图6),发现相比于其他两种晶面,滑移变形更容易发生在{100}晶面的切削过程中,其切削面的粗糙度稳定在较低值。除此之外,在金刚石刀具前角更小的情况下,切削得到的CaF2晶体会具有更低的表面粗糙度和更少亚表面损伤。Chen 等[16]建立了CaF2材料延性模态切削的能量模型,发现改变切削速度对CaF2临界切削深度影响小,通过试验还获得了粗糙度为Ra3.5 nm的无裂纹超光滑表面。

图5 SPDT 加工CaF2 晶体系统示意图[12]Fig.5 Schematic diagram of SPDT processing CaF2 crystal system [12]

图6 沿着单晶CaF2 不同晶面切削时获得的表面粗糙度[15]Fig.6 Surface roughness obtained by cutting along different crystal planes of single crystal CaF2[15]

2.2 CaF2 研磨

研磨加工是目前精密加工软脆材料的常规方式。南京航空航天大学沈功明等[17]针对CaF2晶体的高效精密研磨加工,对比了采用单晶金刚石和聚晶金刚石磨料制备的固结磨料垫的研磨加工性能,发现聚晶金刚石磨料制成的固结磨料垫研磨效率明显更高,研磨加工系统如图7所示,经试验得到了在10 kPa 压力下,采用初始粒径为3~5 μm 的聚晶金刚石固结磨粒垫进行研磨,其表面粗糙度值为Ra130 nm,材料去除率可达13 μm/min 的结论,为后续的抛光工作奠定了基础。

图7 固结磨料研磨垫研磨系统[17]Fig.7 Consolidated abrasive pad grinding system[17]

3 CaF2 抛光加工方法及进展

超精密抛光作为CaF2全工艺流程中最后一道工序能够进一步提升CaF2的表面质量,减少CaF2工件残余表面形貌和亚表面层,去除前道工序的工艺缺陷和加工损伤。主要加工方法包括:浮法抛光、化学机械抛光、固结磨粒抛光、磁流变抛光和离子束抛光加工等。

3.1 浮法抛光

浮法抛光 (Float polishing)是一种超光滑表面加工技术,由日本Namba教授在1977年首次提出。此种抛光方法通常可获得均方根粗糙度 (Root mean square,RMS)低于0.1 nm、平面度低于31.6 nm 的超光滑表面,广泛应用于陶瓷、宝石和光学玻璃等硬脆材料的表面抛光中[18]。

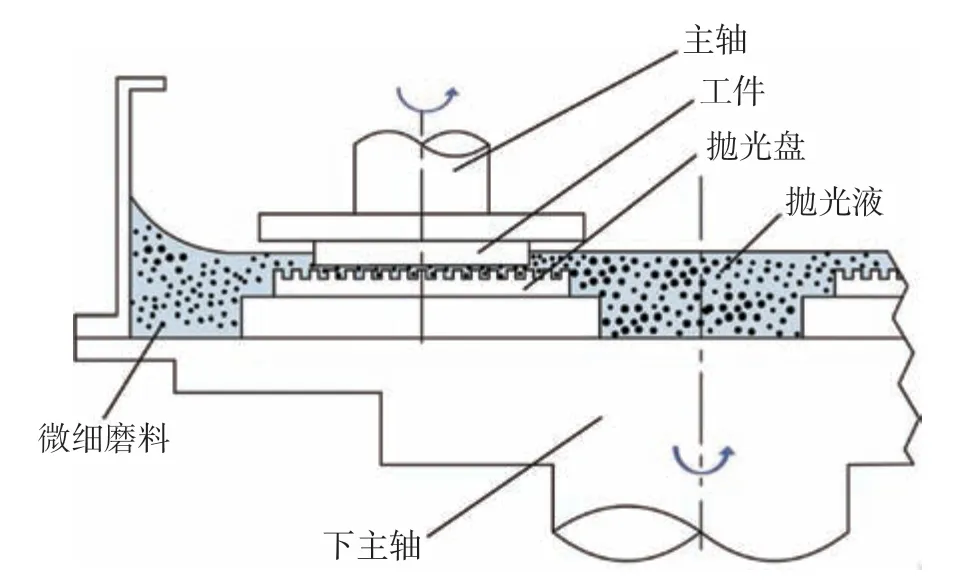

浮法抛光的机械结构如图8所示,抛光盘为带有螺旋沟槽的锡制抛光盘(具有高平面度),抛光时将抛光液浸没过盘表面并使其和工件进行同向的高速转动,此时抛光液中的小粒径磨粒会在工件和抛光盘形成的动压膜中对工件表面起到剪切作用,故而实现对材料的表面去除[19]。

图8 浮法抛光的机械结构[19]Fig.8 Mechanical structure of float polishing[19]

Namba 等[7]对CaF2进行抛光试验,采用工件尺寸直径为100 mm,厚度为40 mm,经80 min 的浮法抛光,用激光干涉仪测量直径为90 mm 的工件表面,获得了表面粗糙度RMS为6.03 nm,平坦度PV 为31.9 nm 的光滑表面。图9所示[7]为浮法抛光CaF2过程中平面度的变化,样品无亚表层损伤。

图9 CaF2 在浮法抛光过程中的平面度变化[7]Fig.9 Flatness changes of CaF2 samples during float polishing[7]

3.2 化学机械抛光

化学机械抛光 (Chemical mechanical polishing,CMP)是最常见的一种复合抛光技术,该技术在1965年由Monsanto 公司Walsh 提出,采用SiO2凝胶抛光加工军用望远镜镜片[20]。CMP 技术加工CaF2时,可以在保证较高面形精度的同时得到纳米级超光滑表面质量[21–22]。CMP 的工作原理如图10 所示[23],通过抛光盘转动形成的摩擦力使得工件转动,将调配好混有磨粒和化学成分的抛光液输送至抛光垫上,通过化学作用使得工件表面被软化和剥蚀[24],再通过抛光液中的磨粒对工件产生机械摩擦去除作用将软化层去除,达到全局平坦化加工的效果。

图10 化学机械抛光系统原理图[23]Fig.10 Schematic diagram of chemical mechanical polishing system[23]

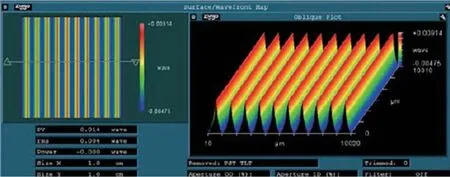

袁征等[25]通过研究CMP 去除深度对氟化钙晶体表面形貌和表面粗糙度的演化规律,发现化学机械抛光能够去除传统机械研磨抛光过程产生的划痕,得到了表面粗糙度RMS 0.268 nm 的超光滑表面 (0.94 mm×0.7 mm),并比较了机械抛光与化学机械抛光后的表面粗糙度 (图11)。贡健[26]在KOH 溶液中通过摩擦化学方法探究了材料去除极限,发现CaF2材料F–Ca–F 离子层内部能够发生Ca–F+或F–部分离子层去除,去除深度约为0.23 nm。基于此摩擦化学理论,其通过优化CMP方案得到了表面粗糙度RMS 低于0.4 nm 的低损伤和超光滑表面(10 μm×10 μm)。王东海[27]以SiO2作为抛光液磨粒,利用CMP 对CaF2晶体进行加工,研究了抛光压力、抛光液流量、抛光垫转速等工艺参数对表面质量以及材料去除率的影响,获得了表面光滑(Ra<1 nm)、无亚表面损伤的良好CaF2晶体。Yin 等[28]探究了CMP 加工CaF2时抛光液pH值对抛光效果的影响,发现当抛光液pH=11 时机械磨削作用与化学腐蚀作用趋于平衡状态,此时抛光得到的表面质量最佳,并在该碱性条件下通过CMP 工艺改进抛光垫的方法使得CaF2粗糙度Rq可达0.181 nm (10 μm×10 μm)。张春雷等[29]在化学机械抛光的过程中通过试验对比了沥青抛光模和聚氨酯抛光模的抛光效果,得到了使用沥青抛光模抛光CaF2材料对修正中频误差具有明显优势的结论,其在使用沥青抛光模的条件下,通过优化抛光运动参数和四轮硅溶胶抛光,最终得到的CaF2表面粗糙度RMS 均值为0.31 nm。

图11 抛光后表面粗糙度[25]Fig.11 Surface roughness after polishing[25]

3.3 固结磨料抛光

图12 传统CMP 和FAP 加工原理对比[21]Fig.12 Comparison of traditional CMP and FAP processing principles[21]

相比于CMP,使用FAP 可以提高固结磨料抛光垫的利用率,减少抛光液的消耗和浪费,降低废液对环境的影响,同时降低相应的处理成本。并且FAP 对抛光液依赖性较小,条件可控性强,材料去除较为稳定[31–32]。

宋龙龙[21]采用固结磨料抛光方法,对尺寸为Φ25 mm×5 mm 的CaF2晶体进行正交试验,通过优化转速及抛光压力等工艺参数,得到试验最优参数条件:pH=9、抛光压力6.7 kPa、流量60 mL/min 和转速40 r/min,由此得到了表面粗糙度Sa3.02 nm 的CaF2晶体,材料去除率为206 nm/min;图13 为经最优工艺参数抛光后的光学显微镜表面形貌和微观形貌,可见表面划痕较少,平整度高,表面质量优。

图13 抛光后形貌[21]Fig.13 Polishing morphology by optical micnscope[21]

3.4 振动辅助的固结磨料抛光

振动辅助加工分为低频振动辅助、超声振动辅助、兆声振动辅助3种类型[33]。图14 所示为超声振动辅助加工系统,其中高频正弦电信号由超声波发生器产生,经由压电陶瓷的逆压电效应将电信号转化为超声振动,该振动将结合抛光工具头的研磨抛光作用对工件进行加工,在加工过程中,引入超声振动辅助会使磨粒的运动轨迹和材料的应力–应变等发生一定的变化,从而提高传统的加工工艺效果[34–36]。

图14 振动辅助固结磨料抛光系统[36]Fig.14 Vibration-assisted fixed abrasive polishing system[36]

黄俊阳[36]在固结磨料抛光的基础上有效结合超声振动辅助,对工件尺寸为20 mm×10 mm×5 mm(长×宽×高)的矩形CaF2晶体采用正交试验,研究了加工工艺参数对表面质量和材料去除率的影响,有无振动辅助抛光的微观表面形貌对比如图15 所示。该研究表明,振动辅助的最优工艺参数为转速40 r/min,转速比0.95,抛光液pH 值9,振动频率40 kHz;在此参数下试验得到了粗糙度值Sa1.92 nm 的CaF2晶体表面,材料去除率为324 nm/min;对比无振动辅助条件下的,表面粗糙度降低了35%,材料去除率提高了57%;优化参数加工后的CaF2晶体表面形貌如图16 所示,划痕明显减少,表面微观形貌得到改善[36]。

图15 有无超声振动辅助下抛光微观形貌对比[36]Fig.15 Comparison of microstructure between ultrasonic vibration assisted and non-vibration assisted polishing[36]

图16 优化参数加工后的表面形貌[36]Fig.16 Surface topography after polishing with optimized parameters[36]

张羽驰[37]采用分子动力学仿真研究振动辅助抛光CaF2晶体的材料去除机理,发现径向振动更有利于提高CaF2晶体的表面质量,径向频率为 40 GHz 时的表面质量较优;法向振动更有利于提高材料去除效率,法向频率为 60 GHz 时,CaF2晶体的材料去除率较高;同时,其采用 Fluent软件研究超声振动辅助抛光CaF2晶体的抛光液性能,发现振动使得压强的有效作用范围在工件下方2 mm以内,其抛光液在离工件中心15 mm的范围内分布较为均匀;为使流场性能最优,应选择频率20 kHz、振幅40 μm 的条件。

3.5 磁流变抛光

磁流变 (Magnetorheological fluid,MRF)抛光在光学微纳制造方面是公认的革命性技术,能快速获得数十纳米以下的面形精度 (PV)和1 nm以下的表面粗糙度(Rq)[38]。图17(a)和 (b)分别为MRF 抛光系统和去除模型示意图[39]。在抛光过程中,磁极会形成高强度磁场,性质为牛顿流体的磁流变液会在强磁场的作用下转化为黏度较大的Bingham 流体,其中的磁敏颗粒会沿着磁场线分布形成链状结构,在旋转的过程中磨粒便依附在这种链状结构的表面以提供剪切力。磁流变抛光就是通过形成这种“柔性抛光膜”去除光学元件的表面材料。

图17 MRF 抛光系统和去除模型示意图[39]Fig.17 Schematic diagram of MRF polishing system and removal model[39]

在传统加工CaF2晶体后会产生三瓣效应,而磁流变抛光可以通过改善工艺方法 (驻留时间补偿工艺) 对三瓣效应进行有效的抑制[40]。Dumas 等[41]采用MRF 对直径100 mm 的非球面CaF2晶体进行试验,通过改变抛光点的驻留时间,借此优化经单点金刚石车削后的晶体表面形貌,以消除金刚石车削痕迹并改善粗糙度,将RMS 值由20 nm 降低到2 nm。图18 为SPDT 和MRF加工后的CaF2表面形貌的对比[41]。谢超[8]通过优化抛光盘转速、磁场强度和抛光液流量参数,在最优参数下试验得到RMS1.74 nm 的CaF2光滑表面,且抛光CaF2晶体所产生的“三瓣效应”也利用磁流变驻留时间补偿工艺得到了较好的解决。图19 和20 对比了常规磁流变工艺抛光CaF2晶体和使用驻留时间补偿工艺抛光CaF2晶体的仿真面形残差[18]。

图18 使用SPDT 和MRF 加工后表面形貌的对比[41]Fig.18 Comparison of surface morphology after processing with SPDT and MRF[41]

图19 常规磁流变工艺抛光CaF2 面形仿真示意图[18]Fig.19 Simulation diagram of CaF2 surface shape polished by conventional MRF[18]

3.6 离子束抛光

离子束抛光 (Ion beam figuring,IBF)不会在光学元件表面产生表面和亚表面损伤,是公认的获得纳米级面形精度的先进加工技术之一。因此可以使用离子束加工技术来提高CaF2晶体的面形精度。IBF 的原理就是利用离子溅射效应对材料进行去除 (图21[29,42])。当聚焦离子束轰击工件表面时,离子和工件原子之间、工件原子相互之间会发生复杂的级联碰撞。在此过程中,工件表面原子吸收的能量大于表面束缚能后,就会以溅射原子的形式脱离工件表面。

图20 磁流变驻留时间补偿工艺抛光CaF2 面形仿真示意图[18]Fig.20 Simulation diagram of CaF2 surface shape polished by MRF dwell time compensation process[18]

图21 IBF 原理示意图Fig.21 Schematic diagram of ion beam figuring

Flamm 等[43]通过试验指出,在离子束溅射CaF2工件表面的过程中所引起的粗糙度演变是一种内在效应,这是因为机械抛光过程产生的表面和亚表面晶体损伤会被抛光过程产生的再沉积层覆盖,随着溅射时间增长,出现面形精度提升但是粗糙度略微升高的现象。

没了于叔于婶,山村可还有我的“家”?那日心中纠结甚至一时停步村头——“情怯”,就怯在这里。然而,当报信的孩子奔去,远远地见桂霞姐和她的大弟迎面而来,桂霞姐叫一声“我的好兄弟”,大弟喊我一声“哥”,我泪如雨下,情怯顿时不在——我又见到了第二故乡的亲人,还有我的家!

袁征等[25]利用CMP 与IBF 对CaF2晶体进行分步加工,首先通过CMP 获得光滑表面,再利用IBF 提高面形精度,得到IBF 中离子入射角度和去除深度对表面粗糙度的影响如图22(a)和(b)所示,经IBF 加工后CaF2晶体表面变得粗糙,且在入射角度为40°左右时粗糙度值最小;在入射角度为40°,入射离子能量500 eV 和工作压强2.1×10–2Pa的加工条件下,得到CaF2晶体表面粗糙度RMS 值为0.281 nm,面形精度PV 值为13.14 nm。Yin 等[28]也在CMP 后采用IBF 技术对CaF2加工以获得更好的表面形貌,通过加工工艺参数优化试验,发现离子束入射能量 (400~800 eV)的改变对表面粗糙度影响不大,但材料的去除深度对粗糙度有一定影响,当去除深度小于200 nm 时,通过IBF 可获得高精度的表面图形 (RMS = 2.251 nm),且表面保持超光滑(Rq= 0.207 nm)。张春雷等[29]使用IBF 对CaF2的面形进行精修,三轮离子束加工后37项Zernike 多项式拟合的面形误差PV 值收敛至2.43 nm,Zernike 残差RMS 值收敛至0.43 nm。

图22 入射角度和溅射深度对表面粗糙度的影响[25]Fig.22 Effect of incident angle and sputtering depth on surface roughness[25]

3.7 CaF2 加工方法对比

表2比较了当前几种加工CaF2材料的超精密加工方法,对于指导CaF2材料的高效高质量加工和新技术的开发具有重要意义。

表2 氟化钙加工方法的比较Table 2 Comparison of CaF2 processing methods

4 CaF2 抛光后的表面清洗

吸附是固体表面质点与液体分子相互作用的一种现象,按作用力的性质可分为物理吸附(Physisorption)和化学吸附 (Chemisorption)两种类型。针对加工后的CaF2晶体,依据吸附物特性和吸附状态,可将CaF2晶体表面的吸附物分成两种:一种是不与CaF2发生反应的单质、化合物,此类物质一般为物理吸附,较易清洗;另一种是电性很强的无机盐类和氧化物的粒子、胶粒等吸附物,较难清洗。

改善化学机械抛光CaF2晶体表面清洗工艺的方法主要包括: (1)采用可溶性有机碱取代氢氧化钠等碱性溶液,在为抛光液提供碱性环境的同时减少碱金属离子带来的吸附;(2)抛光液为硅溶胶时,可通过调高pH 值令有机碱与SiO2介质反应生成可溶性硅酸盐,使SiO2转化为胶体; (3)加入分散剂和表面活性剂,提高抛光液的均匀性,保证化学反应中的质量传递,令抛光液中的粒子、反应产物以及其他物理吸附不向化学吸附转化[27]。

超声波清洗技术是诸多工业生产及科学和医学领域中的常规技术[44],因其波长短、能量集中和穿透力强,能够在液体中产生空化效应,既可以清洗结构复杂的工件,还可以去除附着力强的吸附物和杂质,减少工件在清洗中损伤。如图23 所示,超声空化气泡由产生到逐渐增大,当气泡破裂时产生的微射流会冲击附着在工件表面的污染物,经过多次空化效应可以实现清洗的效果[45–46]。因此,可采用超声波清洗技术清洁抛光CaF2晶体后残留在表面的物理吸附物质。

图23 超声空化除污过程[46]Fig.23 Ultrasonic cavitation decontamination process[46]

美国的Stolz 等[47]采用ArF–193 NM 平顶状准分子激光对12 个紫外激光增反膜进行激光损伤阈值测试,其激光重复频率100 Hz、脉宽13 ns,测试后发现使用甲醇超声清洗的基底样品激光损伤阈值显著高于其他样品,并且抗激光损伤能力较强的样品的损伤阈值为较差样品阈值的70倍,这一清洗技术同样适用于CaF2晶体[48]。

5 结论与展望

本文总结了现阶段可以获得优质CaF2晶体表面的超精密加工方法,先通过单点金刚石切削和机械研磨进行粗加工,再通过化学机械抛光进一步对表面进行平坦化加工并去除机械损伤层,最后进行离子束修形进一步提高表面质量并进行清洗。对于各阶段的氟化钙加工方法优缺点总结如下。

(1)单点金刚石切削采用微量切削的方式实现了CaF2材料去除,避免了切削导致CaF2晶体破碎的同时也能取得纳米级的粗糙度值。但是,切削中会有较多的影响因素,这些因素会导致光学元器件表面质量下降,如产生明显纹路和导致中高频误差的增加,且切削力会引起(亚)表层材料发生晶格畸变或更严重的机械损伤,而机械研磨也会造成类似结果。

(2)在对CaF2晶体的抛光方法中,浮法抛光可以取得较好的表面,但是主要依靠高面形精度的锡盘将面形精度复映到工件上,难以保证工件的高面形精度,无法大规模应用。

(3)磁流变抛光也可以获得较好的表面质量,通过磁流变驻留时间工艺方法可以抑制在传统抛光CaF2晶体时产生的三瓣效应,但是磁流变液中含有铁粉、磨粒和一些其他杂质,抛光时会产生一些吸附物黏附、嵌入CaF2工件表面,较难去除。同时,作为加工介质的磁流变液十分昂贵,加工成本很高。

(4)目前化学机械抛光是对CaF2晶体抛光的主要抛光加工形式。化学机械抛光具有加工精度好、无机械损伤以及效率高等优点,可以实现CaF2工件表面纳米级微小单位的去除,但是抛光后会产生大量的废液,其中的化学成分对设备有一定的腐蚀性。

(5)振动辅助固结磨料抛光等辅助抛光方法,对比无辅助时可以在一定程度上提高加工效率和加工质量,但仍需引入较复杂的辅助装置即增加较多的变量,这使得加工过程复杂,且提高加工成本。

(6)离子束抛光其本身不会在光学元件表面产生表面和亚表面损伤,能够提高CaF2晶体的面形精度,但溅射效应形成的材料去除速率相对较低,且只能在真空下应用的加工原理也使其受到一定的限制,该方法更适合于光学加工中最终加工目标阶段或最后为达到更高精度时应用。

在满足光学元件的全频域面形精度指标及亚表面损伤控制要求的基础上,通过将多种抛光技术复合化以期融合不同抛光方法的优势,日益成为光学元件超精密制造的发展趋势,其中化学机械抛光便是复合抛光的代表方法之一。值得一提的是,超声振动辅助抛光对氟化钙精密加工的增益效果明显。因此在抛光形式与辅助抛光方法上,结合当前的气囊抛光、水射流抛光和剪切增稠抛光等主流技术也会是比较好的尝试。此外,在对CaF2材料的各阶段加工工艺中,通过分析各工艺规律特点及工艺间的关联因素,获得相关间参数选择的量化指标,以指导优化加工参数及实现超精密加工,服务CaF2材料的高性能制造。