基于工业机器人的数字化弯管成形技术研究*

刘春梅,郑 硕,郭文凤,黄祖树,孙振彪,郭训忠

(南京航空航天大学,南京 210016)

随着我国航空技术的快速发展,军用航空器对轻质高强铝合金、钛合金及不锈钢复杂整体弯曲构件的需求日益增多,这些构件主要用于液压、燃油、环控、推进等系统,在航空器中具有重要作用,堪称航空器的“动脉血管”[1–2],如图1所示。为实现航空管路系统的结构紧凑化、构件整体化以及总体轻量化,新一代军用航空器所需的高性能弯曲构件逐渐具有空间复杂轴线、小弯曲半径、多曲率半径等重要特征[3–4]。针对具有上述特征的管件成形,传统技术成形过程中易与成形机构发生干涉而无法一次整体成形,不得不采用先分段成形后焊接的方法,这增加了工艺流程以及综合成本,降低了生产效率与质量。因此,为实现新一代军用航空器所需的复杂弯曲构件的快速成形,提升军用航空器制造的生产效率,降低生产成本与装备安全风险,迫切需要研究空间形状适应力强与制造效率高的复杂弯曲构件成形技术。

图1 航空发动机的管路系统Fig.1 Pipeline system of aero-engine

近年来,工业机器人是国际塑性加工领域为降低生产成本、提高生产效率与精度、实现智能化和数字化生产线的一项重要创新技术。目前,针对该新型管材弯曲成形技术与装备,Wafios 公司设计了一种新型机器人弯曲成形系统,由机器人实现管件的夹持与进给等操作,配合外设的弯曲机构来实现复杂管件的弯曲成形,但该设备也仅利用了机器人的常规功能,没能有效发挥机器人高自由度的优点。针对于此,相比较于Wafios公司,日本Opton 公司采用将机器人与弯曲成形机构一体化,无须外设弯曲装置,直接由机器人进行弯曲成形操作,二者的协同配合能够大大提高机器人弯曲成形生产效率,但国外对于该技术也处于初期研发阶段,核心技术尚未公开。

目前,国内相关管材加工与设备制造企业仍侧重于弯管自动化工作站的研究,工业机器人也仅发挥了管材上下料等作用。对于新型的机器人弯管成形技术的研究甚少,只是一些机器人科技公司在进行设备研发的尝试性研究。戴智洋等[5]提出了一种机器人弯管成形工艺解析方法及成形装置,基于绕弯成形基本原理,对管材形状进行工艺解析,对机器人进行示教,进而生成机器人弯管加工程序。刘春梅[6]和郑硕[7]等设计了一种针对分叉支管的管件成形加工方法及成形装置,并实现了弯管机器人轨迹的解析,有效解决了分叉管材弯曲成形易产生干涉、生产率低等问题,提高了管材弯曲成形的柔性程度。

与传统的弯曲方法相比,机器人弯曲成形技术具有柔性大、生产成本低、产品空间形状适应性广等突出优势,且机器人弯曲装备自由度高、响应快、占地小,可对已成形弯管进行局部调整校正,显著缩短工艺流程,减少数控机床、模具等成本[8],实现新一代航空器所需的复杂弯曲管件的精确快速成形,拓展管材数字化弯曲成形技术范围。

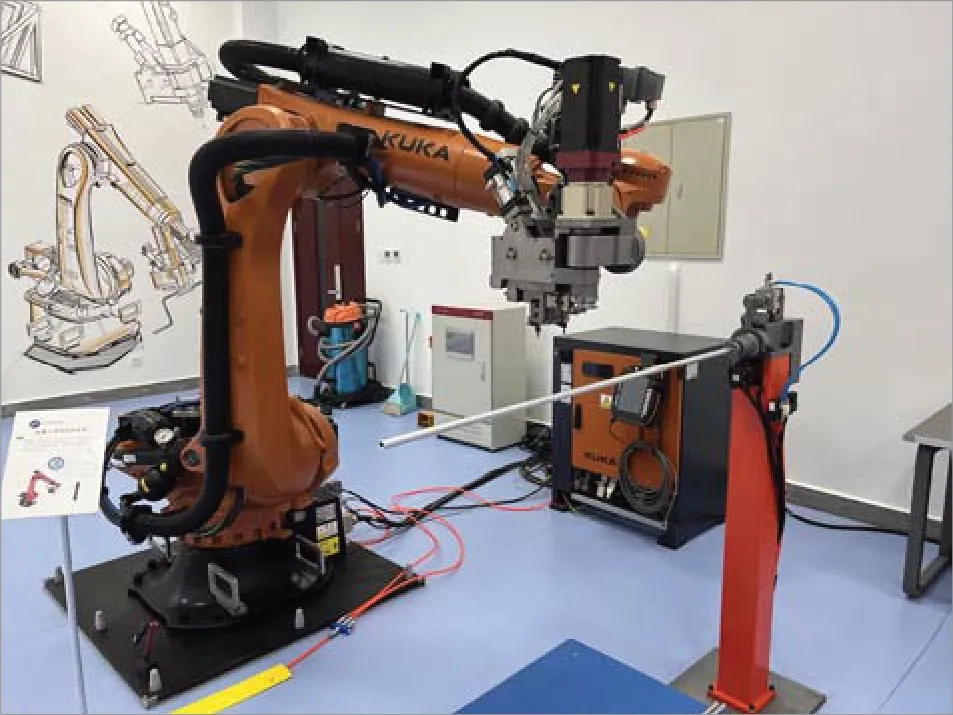

本文将绕弯技术与六自由度串联机器人相结合,在机器人末端法兰上加装弯曲执行器,如图2所示,通过弯曲执行器上弯曲模与串联机器人的多轴协同运动,并研究弯管机器人成形工艺轨迹及运动过程控制解析算法,从而实现了管材的连续弯曲成形。基于搭建的机器人弯曲成形试验平台,对该过程中管件应力及壁厚等特征开展了分析研究。

图2 弯管机器人示意图Fig.2 Schematic diagram of tube bending robot

1 弯管机器人成形技术

1.1 弯管机器人成形工艺原理

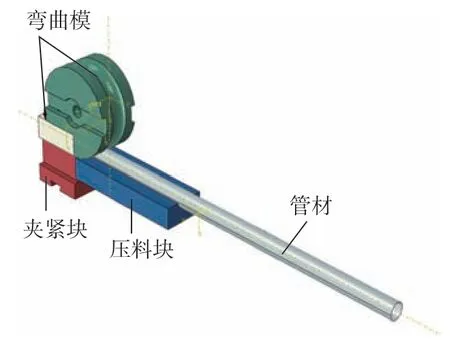

弯管机器人成形工艺原理如图3所示。弯曲机构主要由弯曲模、管材、夹紧块和压料块组成。管材前端由夹紧块压紧在弯曲模上,后端在弯曲模弯曲切点处装有压料块,管材后端完全约束。当弯曲模绕弯曲中心旋转时,管材在夹紧块和弯曲模的夹持下绕弯曲模旋转成形至所需角度。其中,弯曲模的半径r为管材的弯曲半径大小,mm;且压料块在弯曲过程中固定不动,弯曲模绕弯曲中心以角速度ω转动,rad/s;同时利用机器人给弯曲模施加沿着管材方向的进给移动线速度v,mm/s。

图3 弯管机器人成形工艺原理Fig.3 Principle of forming process of tube bending robot

1.2 弯管机器人成形工艺轨迹及运动过程控制

弯管机器人成形工艺是一种从管端开始沿管材轴向的柔性弯曲成形方法,该过程主要分为弯管机器人成形工艺弯曲运动过程控制以及末端弯曲执行器进入过程轨迹规划。

(1)弯管机器人成形工艺弯曲运动过程控制。如图4所示,基于工件坐标系的控制点P1、P2、P3、P4的空间坐标以及弯曲半径R为定值。弯管机器人成形工艺需要对弯曲角度∠AO1B、∠CO2D、进给距离P1A、BC、DP4以及弯曲平面A与弯曲平面B的夹角γ进行定义。

图4 弯管机器人成形工艺运动过程控制解析示意图Fig.4 Schematic diagram of motion control of robot bending process

以工件坐标系为基准,设控制点P1(x1,y1,z1)、P2(x2,y2,z2)、P3(x3,y3,z3)以及P4(x4,y4,z4),则控制点间的距离根据空间点距离计算式得出:

弯管机器人成形工艺所需的弯曲角度∠AO1B、∠CO2D为

弯管机器人成形工艺所需的进给距离P1A、BC、DP4为

由控制点P1、P2、P3的点坐标,可以得到平面A的方程:

式中,A1= (y2–y1) (z3–z1) – (z2–z1)(y3–y1);B1= (z2–z1) (x3–x1) – (x2–x1) (z3–z1);C1= (x2–x1) (y3–y1) – (y2–y1) (x3–x1)。

同理可得平面B的方程:

式中,A2= (y3–y2) (z4–z2) – (z3–z2)(y4–y2);B2= (z3–z2) (x4–x2) – (x3–x2) (z4–z2);C2= (x3–x2) (y4–y2) –(y3–y2) (x4–x2) 。

因此,平面A与平面B的空间夹角为

(2)末端弯曲执行器进入过程轨迹规划。如图5所示,弯管机器人在成形前需要在空间中抓住管材,控制末端弯曲执行器从Home点运动到P4点,为了避免干涉并精准抓住管材,需要对该过程的运动进行规划。

图5 末端弯曲执行器进入过程轨迹规划示意图Fig.5 Schematic diagram of trajectory planning of bending actuator

由于点P4(x4,y4,z4)在工件坐标系的原点,因此这里可以到实际点P4(0,0,0)。设末端弯曲执行器接近管材的安全距离为S,可以计算出各关键接近点坐标为P43(0,–R,0),P42(S,–R,0),P41(S,0,0)。

末端弯曲执行器接近时,一次沿直线距离从Home 点到达P41点,再沿水平运动到达P42,之后竖直向下到达P43,最后到达P4点接触管材。

2 弯管机器人结构设计及平台搭建

为实现直径为φ6~16 mm,壁厚为0.9~2 mm 的航空用Al6061 铝合金管材的整体柔性弯曲成形,综合考虑材料的变形力与构件可能的成形范围以及机器人的刚度/负载需求,弯管机器人成形平台选取负载可达300 kg,运动范围可达2701 mm 的KR300R2700 型号的KUKA 机器人。

末端弯曲执行器通过弯曲模与夹紧块的夹持与转动,并匹配六自由度串联机器人的平移,从而实现管材的弯曲成形。本文所设计的弯管机器人成形任务分为弯曲控制点位精确定位和管件弯曲成形,因此将其设计为六自由度串联机械臂与末端弯曲执行器的复合结构。在弯曲过程中,夹紧块始终紧贴管材,直至完成该部分弯曲。压料机构模块由可移动压料块组成,在弯曲过程中保持不动。当弯曲完成时,压料块沿着管材移动至下一加工位置,继续保持不动,为管材提供导向加持作用。夹紧机构模块用来固定管材,防止加持过程中管材晃动而影响成形精度。

末端执行器结构设计主要包括弯曲模、夹紧机构模块、压料机构模块、弯曲驱动传动机构模块和主体连接机构,其中,弯曲模、夹紧机构模块以及压料机构模块为可快换式结构,如图6所示。夹紧机构由气缸、曲柄连杆机构、夹紧块构成。气缸的开关控制着曲柄连杆机构的上下移动,实现了夹紧块对于管件的约束与卸载功能。相较于平推结构,采用曲柄连杆作为连接方式存在着锁死位置,可更好地保证夹紧块的夹持力,避免管件弯曲过程中的打滑。压料机构作为管材弯曲时提供压料和导向作用的机构,主要由气缸、曲柄连杆机构、压料块以及推进气缸组成。两个气缸开关配合,可使压料快处于全开、半开以及锁紧状态,保证了弯曲过程中未成形管材的直线度,可更好地实现补料功能的同时减小末端机构对于管件夹持段的作用力。弯曲机构作为末端执行器的核心部件,由弯曲模、镶块、电机以及传动机构等构成,主电机功率为1.9 kW,减速比为1∶50,可为多种材料体系,尤其是高强度管材的弯曲提供有效的力矩,总体设计参数范围如表1所示。基于以上设计最终搭建的机器人弯曲平台如图7所示。

表1 总体设计参数Table 1 General design parameters

图6 末端弯曲执行器设计组成Fig.6 Design composition of end bending actuator

图7 机器人弯曲平台搭建Fig.7 Construction of tube bending robot platform

3 机器人管材弯曲成形过程模拟与试验

3.1 机器人管材弯曲成形有限元模型建立

为降低生产成本,提高生产效率和可靠性,本文基于ABAQUS/CAE有限元模拟软件,对直径16 mm、长度400 mm 的Al6061 管件进行机器人弯曲成形的仿真研究,探究新型机器人弯曲成形技术对弯管性能的影响。

通过单向拉伸试验获得了如表2所示的6061 铝合金管材的主要材料性能参数,并导入有限元软件中。本研究机器人管材弯曲成形有限元模型是基于传统数控绕弯成形模型建立的 (图8),二者的区别在于机器人弯曲过程中会带动整个末端弯曲执行器一起平移,则弯曲模边界条件除了赋予旋转速度VR1外,还需赋予沿管件轴向的平移速度V2,而为保证压料块的补料与稳定直线度的作用,在弯曲过程中设定固定边界U1=U2=U3=UR1=UR2=UR3=0。被夹持管件的端部同样设定为固定边界,网格划分尺寸控制在1 mm×1 mm,并选用S4R 单类型进行分析。其他建模关键技术以及回弹模型的建立均可参考传统数控绕弯成形模型[9]来处理。

表2 6061 铝合金主要材料性能参数Table 2 Main material parameters of Al6061

图8 建立的机器人弯曲成形有限元模型Fig.8 Establishment of finite element model of robot tube bending

3.2 机器人管材弯曲成形性能研究

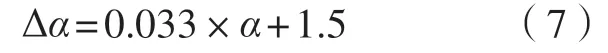

基于上述模型获得了当弯曲角度为30°~150°,弯曲回弹后管件的实际弯曲角度与目标弯曲角度之差,并运用最小二乘法进行拟合获得了弯曲角与回弹角之间的关系,如图9与式(7)所示。

图9 有限元模型计算所得弯曲角与回弹角之间的关系Fig.9 Relationship between bending angle and springback angle calculated by finite element model

式中,Δα为回弹角;α为弯曲角。

为了验证所拟合关系的精度,基于ABAQUS 软件平台建立一个双弯90°模型。为得到回弹后90°的实际弯曲角度,通过式(7)可以计算出理论的弯曲角度应为94.62°。因此将模型的边界条件的弯曲角度设置为94.62°,同时将两次都弯曲94.62°的程序编入搭建的机器人弯曲成形平台的操作程序中,通过试验与有限元模拟所得的最终管材弯曲的结果如图10 所示。经测量发现试验获得的双弯管角度分别为91.3°与89.7°,有限元获得双弯管角度分别为90.4°与89.8°,最大角度偏差也小于1.5°,符合管件成形质量标准,因此该方程具有可行性,也证明了所建立的有限元模型是可靠的,且有限元分析对实际弯曲试验有一定的指导作用。

图10 双弯模型试验和模拟结果对比Fig.10 Comparison of double bending model experiment and simulation results

为进一步研究机器人弯曲成形过程中管件的受力状况,基于以上模型获得如图11 所示的Al6061 管材在机器人弯曲成形过程中的应力分布。可以看出,在刚开始进行弯曲时,管材外侧的拉应力和内侧的压应力均快速增大。当弯曲角度逐渐增加到30°的时候,已经弯曲过的管材应力状态基本保持不变。随着弯曲角度的增加,在弯曲模继续旋转的过程中,机器人也会提供给弯曲模一个沿着管材向后运动的速度,这样可以起到补料作用,直至弯曲结束。由于弯曲后的管材会发生部分应力卸载,这时最大的拉应力会一直沿着弯曲方向向后延伸,但是最大应力值增加的幅度并不是很大,而是会形成一个较大应力值的区域,这也说明了模拟中机器人管材弯曲成形在很大程度上处于一种相对稳定的时期。从图9中还能看出,不同弯曲角度过程中,管材弯曲内侧所受到的压应力均高于管材弯曲外侧所受到的拉应力,由此可预测弯管内侧的壁厚增厚率要大于外侧的壁厚减薄率。通过对于模拟结果的分析,了解机器人弯曲成形中应力分布状态,可以得到最大应力值,也可判断该种材料能否用于机器人弯曲成形。

图11 管材不同弯曲角度的应力分布图Fig.11 Stress distribution diagram of bent tube under different bending angles

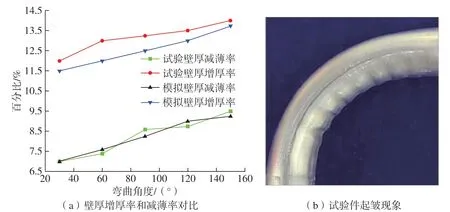

为了探究新型机器人弯曲成形技术对管材成形质量的影响,结合试验与有限元模拟的方法,通过改变弯曲角度来分析研究Al6061 管材的最大壁厚增厚率与最大壁厚减薄率的变化规律,如图12 所示。可以看出,随着弯曲角度的增加,弯管的壁厚增厚率与壁厚减薄率呈线性增大分布。这是由于随着弯曲角度的增大,整体管材的应变量都会增大,且管材与模具之间存在摩擦阻力,从而导致管材壁厚增厚率和减薄率均增大。壁厚减薄率较小,而壁厚增厚率要大于壁厚减薄率约4%,这说明机器人弯曲成形工艺中的主动进给补料功能可缓解弯管壁厚减薄现象,降低了弯管开裂的趋势,但同时管材弯曲内侧材料堆积的现象会比较严重,在实际试验中极有可能出现起皱的现象,并且试验中也取得了证实,当弯曲角度大于90°时,起皱的缺陷会慢慢出现。在接下来的研究工作中,需着重开展基于起皱缺陷的机器人运动、弯曲角度等参数的优化研究。

图12 试验和模拟结果Fig.12 Experimental and simulation results

4 结论

本文将传统的管材弯曲技术和目前热门的机器人技术结合起来,探索了一种机器人管材弯曲的新技术。基于机器人管材弯曲新技术的成形原理,搭建了相应的试验平台,并结合有限元模型与试验方法,研究了机器人弯曲成形过程中管件应力及壁厚的变化规律,得出以下结论。

(1)提出了新技术中对弯管机器人弯曲运动过程控制以及末端弯曲执行器进入过程轨迹规划方法,并基于弯管机器人结构设计,完成了弯管机器人平台的搭建。

(2)当管材的弯曲角度变化时,管材与模具之间的摩擦基本保持稳定状态,最大应力值增大的幅度较小,且较大应力值区域随弯曲角度的增大而增加,壁厚的减薄率和增厚率也与弯曲角度呈现正相关的趋势。

(3)机器人弯曲成形技术具有主动进给补料功能,可有效改善弯管壁厚减薄现象,但同时补料也易导致材料发生堆积,壁厚的增厚率大于减薄率,试验时更容易出现起皱的缺陷。