航空发动机难加工零件的机内测量技术与高品质数控加工*

万 能,沈 鹏,常智勇,王 展,冯 咏

(1.西北工业大学,西安 710072;2.中国航发西安航空发动机有限公司,西安 710021)

航空发动机中广泛存在制约发动机核心承载性能的难加工零件,例如涡轮盘、整体叶盘、机匣等 (图1)。这些难加工零件的特点为: (1)精度要求高。例如机匣零件上很多装配孔的位置度0.03 mm,叶片叶身的轮廓度要求0.05 mm。因此,加工过程中每个误差来源都要精密控制。(2)材料难加工。航发难加工零件的材料多为高温合金、钛合金等难切削材料。加工过程中切削力大,切削热明显,刀具磨损严重。这些因素相互耦合关系复杂,造成加工精度难以控制[1]。(3)零件刚度弱。气动设计、减重设计等使得许多航发零件呈现弱刚度特点,受切削力影响发生不可忽视的工件变形。这些变形既增加了保证本道工序加工精度的难度,也可能将加工误差向后传递,增加后续工序的加工难度。(4)切削环境与切削质量之间关系复杂。强时变的切削状态、刀具与工件材料的多样匹配、切削参数组合等对切削质量的影响规律未知,这让很多切削工艺并不成熟,但如何优化工艺又缺少方法和充分验证。(5)待测量特性多且结构复杂。为保证加工过程质量,关键工序加工后需要工序检测。使用三坐标测量机检测会让检测环节成为效率瓶颈,而用传统测具人工测量时,又因为结构复杂和数量多,造成测量效率低和一致性差。

因为上述难点,按照理论工序模型编制的数控加工程序难以加工出合格零件,需要人工介入加工过程,使用千分表等测具测量工件的实际状态,调整加工补偿量,以满足加工的质量特性要求。因为加工过程中增加了人工操作的不确定性,让测量和加工的一致性更难保证。究其原因,是因为千分表等传统测具无法与数控系统交换数据,测量到的结果不能直接驱动补偿加工。

加工精度高且一致性好、加工效率高,是高品质加工的两个重要特征。因为传统工艺中大量的人工介入,很难高精且高效地加工航发难加工零件。数控机床机内测量技术将测量结果自动反馈到机床数控系统内,并驱动数控程序补偿加工,从而实现航发难加工零件的高品质加工。

1 机内测量技术的应用范围与研究热点

数控机床机内测量 (以下简称机内测量)技术是指接触式机内测头安装在刀柄上,可从刀库中被自动调出安装到数控机床的主轴上,在工件不拆卸装夹的状态下,数控程序驱动机床运动,带动机内测头上的红宝石球去触碰工件。当红宝石球触碰到工件时,机内测头发出触发信号,机床的数控系统接收并记录此信号触发时的主轴位置。基于记录的主轴位置计算探针红宝石球心位置,经过红宝石球半径补偿后得到测量结果。机内测量过程由数控程序控制自动执行, 无须人工介入。

虽然机内测量技术具有自动化测量的优势,但当前并未在航发制造企业广泛应用。企业对应用机内测量技术普遍有两种观点。第一种观点认为数控机床本质上是切削工具,只有切削时才创造价值,将其作为测量工具会占用机床创造价值的时间,所以应该研究如何优化切削工艺,避免在机测量与补偿加工。第二种观点则认为,机内测量是实现难加工零件精密切削的技术发展趋势之一,可以避免人工反复介入加工过程,转变当前由人工保证切削精度成为由工艺保证,从而提升加工效率和结果一致性。

两种观点看似对立、实则统一,机内测量技术并不是适用于任何加工场景。对于加工合格率高、工艺方法成熟稳定的难加工零件,无须补偿加工。但机内测量技术可以作为加工前准备和加工后工序检测的手段,取代人工测量或三坐标测量机检测,从而提升测量结果可信度,且将检测能力分散到生产线上。对工艺方法尚不成熟和不稳定的难加工零件,则应该使用自动化的机内测量,基于测量结果实现自动补偿加工,避免加工过程中人工测量带来的停机和测量不一致。因此,归纳机内测量技术的应用范围,可以覆盖机内测量全部加工时机。序前: (1) 测量工件定位基准,自动找正工件; (2)测量工件或工装,实现加工前防呆。序中: (1)测量工序基准,自动找正加工特征;(2)测量加工前或加工后的工件外形,基于工件形状的实际偏差,找正加工特征; (3)保存加工过程的质量数据,用于工艺优化。序后: (1)测量加工后特征,替代人工或三坐标测量机工序检测; (2)保存工序加工质量数据,用于生产过程的质量监控。从上述应用场景中可以发现,机内测量技术是否能在生产中推广应用,实现高品质加工,有两个核心问题需要得到验证:其一是机内测量的精度是否满足检验需求;其二是机内测量的效率是满足生产需求。因此,围绕机内测量技术的研究热点聚焦于测量精度与效率。

接触式机内测头与数控机床共同组成机内测量系统,机内测头在机床运动机构的驱动下,触碰到工件时触发测量信号,因此机内测量的精度依赖于机内测头结构[2]和机床精度。测头内部的触发结构引入的预行程误差与红宝石球半径补偿是主要误差来源。因此,需要借助标准球定期标定不同触碰方向的预行程误差,并在测量结果中补偿预行程误差,也需要沿更加逼近实际触碰点处的法矢方向补偿红宝石球半径。Wozniak[3]和Dobosz[4–5]分析了机内测头的预行程误差原因,包括测头开关预行程、触针弹性挠度、触球和零件表面赫兹挠度的位移分量总和。同时考虑触针长度和直径、弹簧力和接近触点方向等因素,理论分析了触发式探针迟滞的特性。王立成等[6]根据机械式测头的受力模型,分析了受力情况下测头产生的旋转位移和探针产生的弯曲位移,并给出了预行程误差的计算方法。赵宇[7]分析了机内测头触发过程中造成预行程误差的因素,包括测杆座旋转变化位移量、测杆挠曲变形位移量以及赫兹弹性变形位移量,并建立了各位移量的函数表达式。这些研究揭示了预行程误差的产生机理,提出了相应的补偿方法,为减小机内测量的误差提供了指导。

另一方面,数控机床的定位误差是影响机内测量精度的主要因素。用包含机床误差的测量结果评价工件的形位尺寸,有“运动员”和“裁判员”一体的嫌疑。与三坐标测量机相比,机床精度等级低、工作环境恶劣,误差来源和相互间耦合作用也更加复杂。这让加工过程中机床定位精度可能达不到测量精度的要求,测量结果是否可信受到质疑,所以有很多研究聚焦机床误差建模与补偿。Elshennawy 等[8]考虑几何误差,运用齐次坐标变换法建立三坐标测量机的运动误差模型。Ferreira 等[9]基于齐次变换矩阵建立准静态误差模型,并通过分解误差向量来估计准静态误差相关参数。王秀山等[10]使用多体理论进行五轴机床综合误差建模,提出测量刀尖和工件之间相对位置偏差,来表征热误差的综合效应。Kong 等[11]使用D–H 方法对两轴机床进行了运动学建模与分析,用来补偿运动学误差对加工精度的影响。李自汉[12]基于D–H 方法对立式加工中心、卧式加工中心、大型龙门机床、卧式镗床等多种类型机床建立通用综合误差模型,并针对各类误差提出了关键误差补偿方案。这些研究揭示了机床内多源误差的积累机理,提出的误差补偿方法也有助于提升机内测量精度。

机内测量会占用机床切削工件的时间,如果测量占用太多时间却又不能提升加工精度,则难以在生产中推广。影响机内测量效率的重要因素是测量点分布和测量路径。测量点布局的原则是能够以最少测量点计算出工件形状或材料偏差;规划测量路径的原则是测量路径最短;在多轴数控机床上的机测量路径规划中,探针方向规划的原则是免干涉约束下方向改变最小。Cho 等[13]提出了一种基于曲率的测量点布局方法。将待测曲面划分为较小的分区,并依据各个分区平均曲率的大小规划测量点,平均曲率大的分区部署更多测量点。Yu 等[14]提出了一种基于形状误差的测量点部署方法,在最大偏差处尽可能多布置测量点。 He等[15]构建待干涉检查对象在某一位置处的包围盒,根据两包围盒之间的距离判断干涉情况。Chang 等[16]根据机内测头与叶轮之间的相对位置关系,计算出了机内测头与叶轮发生干涉碰撞时叶轮绕自身回转轴的回转角度。Li 等[17]利用计算机的图像计算单元,考虑机内测头和探针的形状尺寸,计算每个测量点处探针轴向的可达方向锥。万能等[18]针对复杂曲面叶轮的多轴机内测量,提出了平衡效率和精度的测量路径规划方法。面向各种复杂结构的加工特征时,借助这些规划无干涉且高效率测量路径的基础研究能帮助提升机内测量效率。

2 应用机内测量技术改进航发难加工零件加工工艺

我国航空发动机制造企业不乏高档数控机床,这些机床大多已经配置了机内测头的硬件,部分机床的数控系统也内置了典型简单特征的机内测量数控程序。遗憾的是,机内测量技术没有得到充分应用,大多仅用作简单的工件找正。分析原因,航空发动机难加工零件加工不能止步于测量工件,更需要依据测量结果实现加工特征自动找正或自动补偿加工。但机内测头供应商只关注销售测头和测量编程软件,机床厂商只负责选配机内测头,二者都不会也没有能力关心如何使用机内测量技术解决工艺难题。而航发制造企业中工艺员忙于生产,缺少时间探索运用机内测量技术革新难加工零件精密加工的新工艺。

赛峰等欧美发达航发制造企业大力推广“关门加工”(Closed door machining)的质量控制理念,即加工中全程关闭机床门,避免开门测量工件、调整刀具等人工操作。借助机内测量与补偿加工,来避免工人介入加工过程,是实现难加工零件“关门加工”的有效途径。难加工零件加工特征的结构复杂、材料变形的形式多样,很难穷尽每种加工特征的机内测量和补偿加工专用工艺。这阻碍了在航发难加工零件加工中推广机内测量技术,需要发现该类问题的共性原理,并基于共性原理提出统一的解决方法。这对于快速开发航发难加工零件的机内测量和补偿加工工艺而言是一项基础性工作。首先,分析航发难加工零件补偿加工的2个需求,揭示其背后隐藏的3 个共性原理。

2.1 弱刚度零件的加工特征找正需求

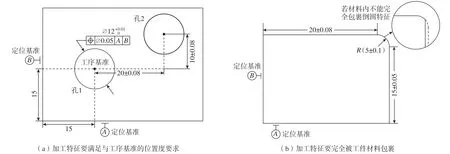

因为工件的刚度弱,前道序加工往往造成材料边界偏离理论位置的偏离量过大,如果本工序中按理论加工特征模型切削,会因为材料无法完全包裹加工特征而产生质量缺陷。为了在本工序中找正加工特征,需要测量工件材料边界的偏离量。进一步,依据材料边界偏离量找正加工特征,进而补偿工件或者切削程序的位置。因此,在加工过程中找正加工特征,要满足的条件包括: (1)确定工序基准在机床内的位置; (2)加工特征都在毛坯材料内; (3)加工特征满足形位公差要求。图2中的2 个案例说明了条件(1)和(2)。

如图2(a)所示,基准面A和B是工件的定位基准,孔1 在前道工序中加工完成,依据的是基准A和B。本工序中加工孔2 位置度的基准是孔1 的圆心位置。换言之,孔1 是本道工序中加工孔2 的工序基准。需要先测量工序基准孔1 圆心在机床坐标系内的位置,以此建立坐标系加工孔2。在图2(b)中,加工倒圆特征R(5±0.1) mm 时的基准是定位基准A和B。如果倒圆特征所依附的材料边界偏移了理论位置的偏离量过大(右上角放大图所示),则会因为材料无法完全包裹倒圆加工特征,造成工件的过切或欠切。

图2 加工特征要满足与工序基准的位置度要求并且要完全被工件材料包裹Fig.2 Machining feature meeting the position requirements of the machining datum and completely wrapped in the workpiece material

2.2 复杂误差源下加工特征补偿加工需求

因为复杂的误差来源,如刀具磨损、工件变形和切削让刀等,往往造成被加工面不满足公差要求。因此,需要能够在加工过程中识别被加工面的实际形状和位置,依据实际值与理论值之间的偏差量自动驱动加工补偿,避免工人介入加工过程,并且提升加工结果的一致性。

统一上述两种需求,毛坯材料与被加工面是被测对象集合,记为F1,其理论形状记为P1,而实际形状记为R1,Diff是计算形状差异的算子,ε是被测对象形状变化的阈值。得到确定被测对象的如下假设:

条件1:若Diff(P1,R1)≤ε,则集合F1的实际位置与理论位置之间偏差能够以刚体位移表示,最终被测对象记为集合Fn=F1;

条件2:若Diff(P1,R1)>ε,则集合F1不能以刚体位移表示,需要细分集合F1直至满足条件1,最终被测对象记为集合Fn= Div(F1),式中Div 是细分被测对象的算子。

难加工零件机内测量的统一原理:由此,统一以上2 个航发难加工零件的机内测量需求,就是要测量获得加工过程中被测对象集合Fn的实际位姿,求解被测对象集合Fn实际位姿与理论位姿间的偏差,表达为被测对象Fn集合的位移 (Rn,Tn)。

基于测量位移的特征找正原理:建立加工特征找正的优化模型,优化变量是加工特征的位移矩阵(RF,TF);优化约束是加工特征在毛坯材料(Rn,Tn)·Fn内部;加工特征与工序基准间满足位置公差要求;优化目标是让加工余量最均匀。最后通过调整加工坐标系,将优化结果(RF,TF)补偿到加工程序中。

基于测量位移的补偿加工原理,建立加工补偿量的优化模型,由加工前特征集合Fn和加工后特征集合(Rn,Tn)·Fn计算加工余量分布。依据加工余量和加工偏差量之间经验关系,确定补偿加工量。最后通过调整加工坐标系,将补偿加工量补偿到加工程序中。

3 航空发动机典型难加工零件的应用案例

为了在航空发动机精密加工中推广机内测量技术应用,需要做到“信得过、编得快、测得准、补得对、存得全”。“信得过”是研究如何评估机内测量系统的可信程度,进一步构建可信的机内测量系统;“编得快”是研究如何为工艺员快速提供可靠的机内测量与补偿加工混合数控程序;“测得准”是研究测量工艺和误差补偿的优化方法,以达到高精度机内测量的目的;“补得对”是依据材料变形和切削误差的测量结果,实现精确的加工特征找正和补偿加工。“存得全”是研究机内测量结果完备的结构化保存方法,保存至机床外的数据库中,用于加工过程质量分析。本节以某外贸航空发动机涡轮盘为研究和应用对象,以其工艺链条中榫槽倒圆特征加工工序为例,阐述机内测量技术在传统工艺改进中的应用。

3.1 涡轮盘榫槽倒圆传统工艺分析

航空发动机涡轮盘是典型的弱刚度难加工零件,涡轮盘上周向阵列均布多个榫槽,现有工艺链条中包括:首先在拉床上拉削加工出榫槽,然后在4 轴数控铣床上铣削加工榫槽尖角处的倒圆。由于拉削力大而盘体刚度弱、拉床转台定位误差等原因,造成榫槽实际相位角与理论角有偏差,并且槽间材料在轴向和径向偏离理论位置。本研究的目的是,使用机内测量技术改进榫槽尖角处倒圆的4 轴铣削的加工工艺。

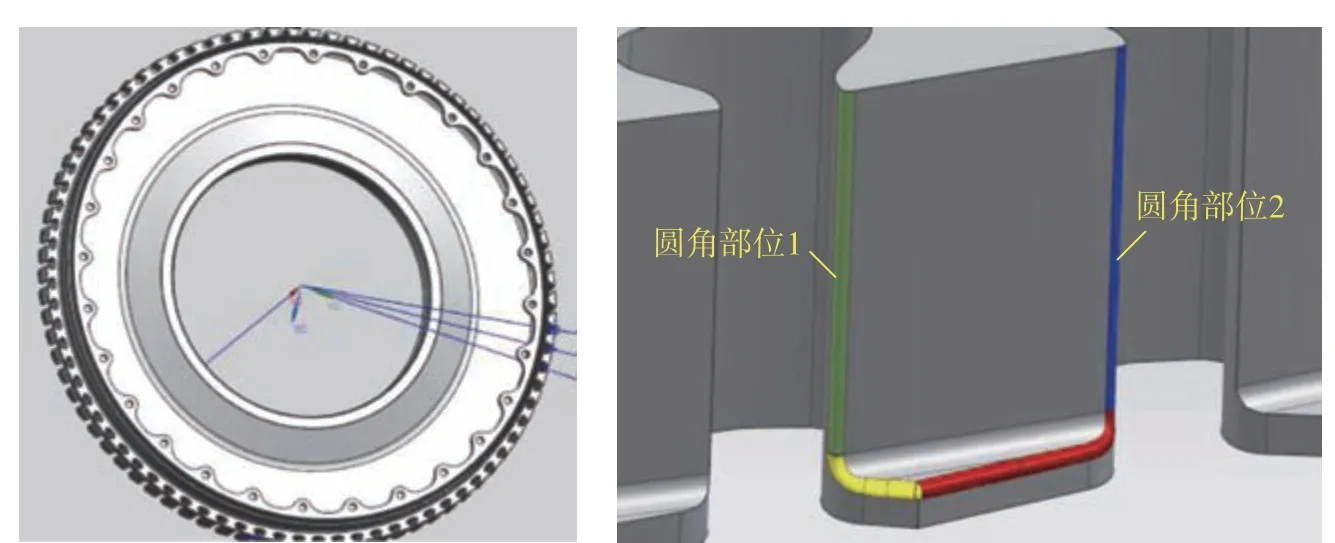

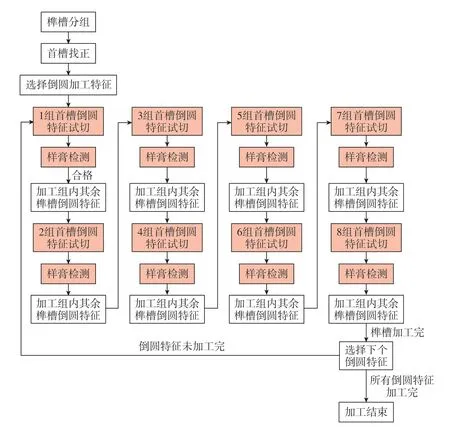

如图3所示,有2 处榫槽尖角需要倒圆加工,圆角半径要求0.3~0.8 mm。前道拉削加工造成榫槽尖角处的材料边界无法覆盖理论倒圆特征,按照理论倒圆特征编制的切削程序会产生过切或欠切,不满足加工要求。其原因就是榫槽尖角附近工件材料偏离理论位置,若不找正倒圆特征就无法加工合格。但榫槽特征数量多,人工找正效率低,且形状复杂的榫槽让传统测具找正困难。因此,传统的倒圆加工工艺是将80 个榫槽分组,每10 个顺序相连的榫槽分为一组。首先通过人工调整刀补试切每组内的首槽,依据样膏检测结果判断倒圆是否有过欠切。然后,基于组内榫槽材料位移差异小的假设,按照合格的首槽刀补连续加工组内剩余的榫槽倒圆 (图4)。试切一个首槽就需要2~3 h,多组首槽试切成为了加工过程中的效率瓶颈。机内测量技术可以改进传统工艺,突破这一效率瓶颈。

图3 涡轮盘榫槽上倒圆加工特征Fig.3 Machining round features on groove of turbine disc

图4 涡轮盘榫槽倒圆的传统工艺过程Fig.4 Traditional process of rounding groove of turbine disc

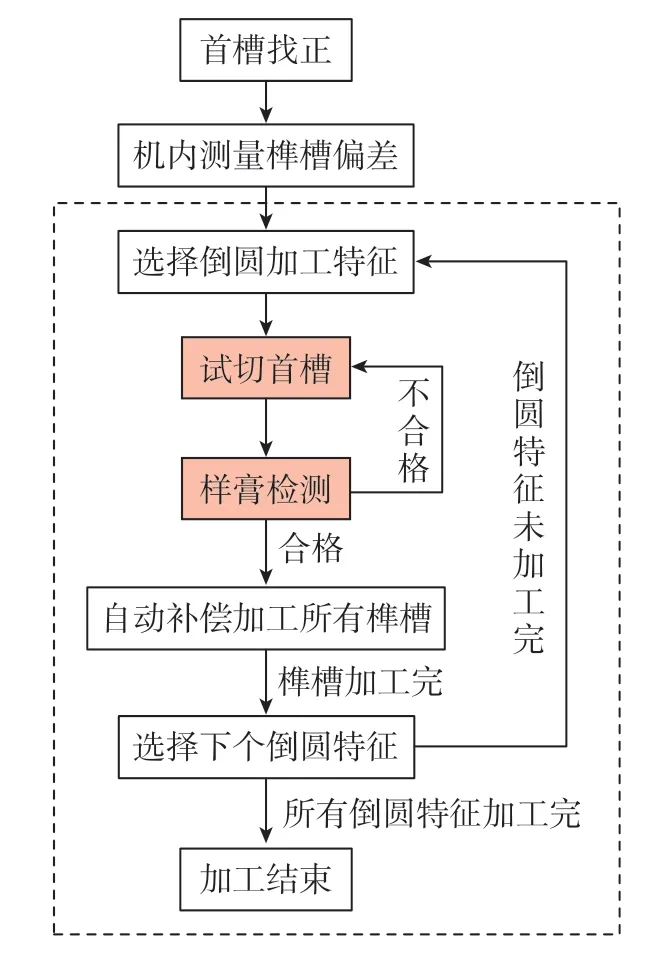

3.2 基于机内测量的改良工艺

在涡轮盘榫槽倒圆加工前,机内测量技术用于精确测量其他榫槽材料偏差与首槽材料偏差的差异。不再需要对榫槽分10 组试切,只需要试切好整个盘体的1 个首槽,将其他榫槽与首槽的差异补偿到加工程序中,就可以取消多次首槽试切。因此,工艺流程改变为如图5所示。

图5 涡轮盘榫槽倒圆加工的改良工艺Fig.5 Improved technology of turbine disc rounding

首先,规划能够反映榫槽材料真实位移的测量点位置。通过分析,相位角偏差与径向偏差是影响倒圆部位1 和部位2 过欠切的主要因素,因此测量点部署在能够反映榫槽偏差的位置 (图6),其中测量点1 和2 用于计算径向偏差,测量点3 和4 用于计算相位角偏差。

图6 榫槽材料位移的测量点部署Fig.6 Measurement point planning to recognize tenon material displacement

接着,利用西北工业大学自研的机内测量编程工具生成机内测量程序,该程序包括实现不同功能的多个子程序,其中保存子程序负责将测量到的每个榫槽与首槽在相位角和径向的差异保存在数控系统中(图7)。

图7 涡轮盘榫槽机内测量的数控编程工具Fig.7 CNC programming tool for measuring in turbine disc groove

然后,用1 号和2 号测量点测量结果计算工件实际径向偏差,用3 号和4 号测量点测量结果计算榫槽实际相位角偏差。通过调整加工坐标系,将每个榫槽与首槽在相位角和径向的差异补偿到倒圆加工程序中。机内测量程序、计算程序与补偿加工程序共同形成混合机内测量与补偿加工数控程序。

在机内测量程序执行之前,首先使用千分表检查测头红宝石球的跳动,通过调节测头螺钉让跳动量小于2 μm。然后,利用标准球标定测头的预行程误差,根据测头红宝石球触碰工件的位置,将预行程误差补偿到测量结果中。

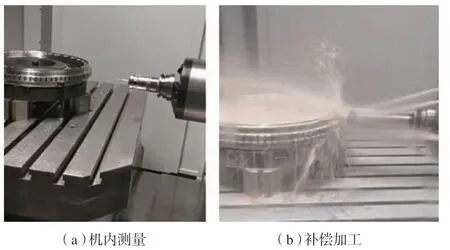

最后,运行准备好的混合机内测量与补偿加工数控程序,机内测头先测量所有榫槽,基于测量结果在数控系统内计算榫槽相位角偏差和径向偏差,并将与首槽之间的差异保存在数控系统中 (图8)。

图8 涡轮盘榫槽机内测量与补偿加工Fig.8 On-machine measurement and compensation machining of turbine disc tenon groove

3.3 传统工艺与改进工艺的加工结果比较

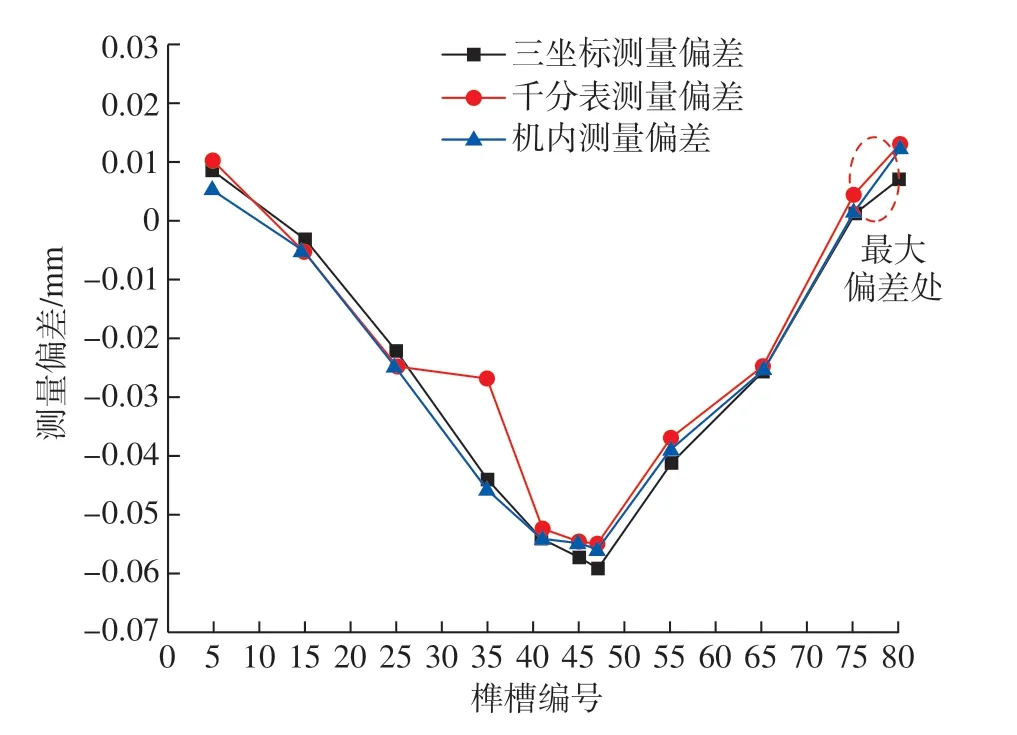

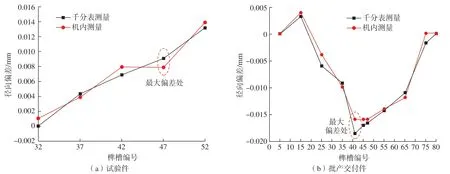

在试验件和批产交付件上分别验证了榫槽相位角和径向偏差的测量精度。在试验件上首先对比千分表人工测量和机内测量榫槽相位角的结果。如图9所示,千分表人工测量和机内测量的榫槽相位角偏差的最大差值为0.0193 mm。

图9 试验件上千分表人工与机内测量榫槽相位角的结果比较Fig.9 Comparison of phase angle of measured result by manual and on-machine measurement

在批产交付件上,对比三坐标测量机测量、千分表人工测量和机内测量榫槽相位角的结果。相较千分表人工测量结果,机内测量结果更接近三坐标测量结果,最大差值为0.0052 mm,如图10 所示。

图10 批产交付件上3 种测量方法的结果比较Fig.10 Comparison of measured results by three methods on batch parts

在试验件上对比千分表人工测量和机内测量径向偏差的结果,发现试验件上径向偏差的最大差值为0.0012 mm,如图11(a)所示。

在批产交付件上,对比人工千分表测量和机内测量榫槽相位角的结果,发现两种测量方法之间的最大差值为0.0026 mm,如图11(b)所示。

图11 试验件和批产交付件上千分表人工测量与机内测量径向偏差的结果比较Fig.11 Comparison of measured radial error by manual and on-machine measurement on test and batch parts

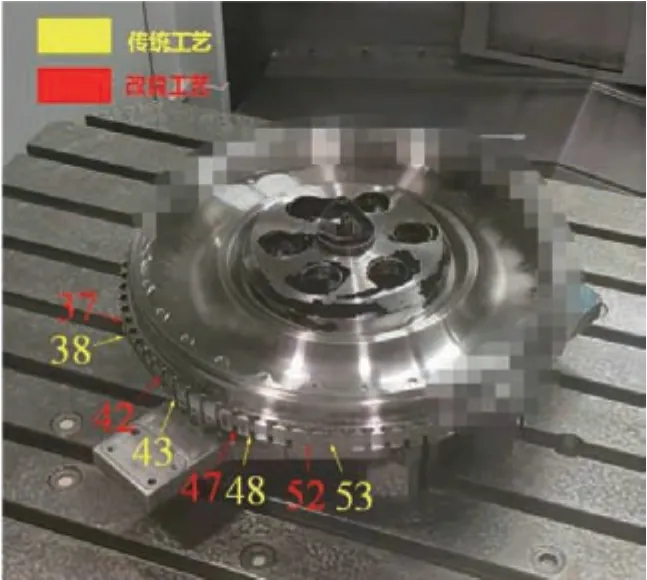

如图12 所示,在试验件上选取了相邻的4 组榫槽,分别采用传统工艺和改进工艺加工这些榫槽,通过对比倒圆的样膏检测结果,验证改进工艺的有效性。

图12 用于样膏检测倒圆加工结果的涡轮盘试验件Fig.12 Sample paste testing for rounding features on turbine disc test piece

1 号和2 号倒圆部位的检测结果见表1。可以发现,使用改良工艺倒圆的4 个榫槽都合格,并且半径的一致性很好。而按照传统工艺倒圆的4 个榫槽大部分不合格,这是因为虽然首槽试切合格,但因为其他榫槽与首槽之间的一致性很差,所以其他榫槽并不能保证加工合格。

表1 试验件上1 号和2 号倒圆特征的样膏检测结果Table 1 Measured results of sample paste with No.1 and No.2 rounding feature on test piece

在批产交付件上,采用改良工艺加工榫槽,经过样膏检测验证所有倒圆均合格。选择的4 个榫槽的检测结果如表2所示。

表2 批产交付件上倒圆特征的样膏检测结果Table 2 Measured results of sample paste with rounding feature on batch piece

上述验证结果表明,机内测量结果是可信的,也能满足加工精度的要求。借助机内测量技术找正倒圆加工特征后自动补偿加工,能提升加工的合格率和一致性。

4 机内测量技术在航发难加工零件制造中的探索方向

虽然机内测量技术能成功改进航空发动机难加工零件的工艺,但要推广该技术还需要更多的探索,这些探索包括以下3 个主要方面。

(1)可信机内测量系统的构建研究。数控机床的几何误差、热误差等都明显高于三坐标测量机误差,这些误差经过复杂的耦合作用影响机内测量的精度。由机床和在机测头共同组成的机内测量系统,能否满足航空发动机精密零件加工和生产要求,是最受关注的问题。因此,有别于单一研究机内测头的预行程误差标定与补偿,需要进一步研究机内测量系统可信程度的评价方法和提升测量精度的补偿方法。构建可信测量系统要回答如下问题:该机内测量系统是否可用于机内测量;该机内测量系统能否测量指定的加工特征;如何补偿机内测量误差使其测量精度接近三坐标。为回答这些问题,需要研究和识别机内测量中的多源误差,探索误差传播和积累机理,在机床数控系统内补偿机内测量结果等,这些都是提升在机测量精度和加工精度的研究热点。

(2)基于机内测量的加工过程质量数据重用研究。机内测量技术应用于加工过程,测量结果来源于加工过程中的工件质量特性。受限于测量效率,以往这些过程质量数据只会抽样或只记录范围,缺少完整的结构化存储,这让从加工过程中挖掘质量波动规律缺少了数据基础。因此,不能丢弃机内测量结果数据,需要通过网络将测量结果同步存储到机床外的关系型数据库中,用以挖掘质量波动规律,还可作为优化工艺的依据。重用加工过程质量数据需要解决如下难题:如何结构化记录难加工件完备的过程质量数据;如何从海量离散的在机测量结果数据中发现加工质量波动的原因;如何建立反映质量波动规律和原因的模型,用以优化加工工艺。为解答上述问题,可以引入统计学理论、贝叶斯理论等,研究和发现影响过程质量的关键加工要素;探索关键加工要素对过程质量的影响规律;基于影响规律,研究优化加工工艺的方法。

(3)面向航发典型制造特征的机内测量与补偿加工混合编程研究。航发制造企业中机床结构种类非常多,所配置数控系统种类也多样,甚至有些机床厂商还针对数控系统进行了定制改造。设备结构与系统异构,造成需要面对机床开发机内测量与补偿加工的专用数控程序,工作量和技术难度对工艺员提出了很高要求,阻碍了机内测量技术推广。要在航发制造企业建立应用机内测量技术的能力,还需要有便捷可靠的机内测量与补偿加工混合编程工具。机内测量能力建设需要突破如下技术方向:归纳航发难加工零件典型加工特征共性,突破机内测量数控程序的参数化定义技术;实现基于航发典型制造特征的可视化交互机内测量编程技术,降低工艺员编程的难度;机内测量程序与补偿加工程序能够便捷地共享补偿量,形成包含机内测量工件、机内计算形位尺寸、在机预警超差、在机保存测量结果和自动补偿加工的混合数控程序。为突破这些技术,需研究面向特征的参数化数控测量程序的结构形式;需研究基于特征的机内测量数控编程技术;探索在机测量、在机计算和自动补偿的混合程序的生成技术。

5 结论

精度、变形、磨损等工艺挑战一直是实现航空发动机难加工零件高品质加工的难点问题。以往依靠加工过程中频繁人工测量和补偿的旧有模式,无法满足高品质加工的需求。因此,需要一种能够识别工件实际状态并主动补偿偏差的技术,这是在航发难加工零件加工中应用机内测量技术的定位。机内测量技术能够改变人工频繁介入加工过程或者工件二次装夹的弊端,能够显著提升加工效率和加工结果一致性,降低成本。但在评估机内测量系统可信程度、重用加工过程质量数据和开发机内测量与补偿加工混合的工艺编程工具等方面,还有很大的研究空间。通过突破这些关键技术,机内测量技术将会在航空发动机加工领域获得更加广泛的应用。