航空制孔机器人的现状与展望

袁培江,陶一宁,傅 帅,苏 峰,陈冬冬,史震云

(1. 北京航空航天大学,北京 100191;2. 北京大学,北京 100871;3. 上海大学,上海 200444)

我国航空航天技术的不断发展,对飞机装配技术的要求愈发提高。飞机的装配质量会极大影响飞机的寿命、强度和密封性[1],且飞机的装配工作在整个飞机生产过程中占30%~45%[2]。据统计,一架大型客机由上百万个零部件组成,其中70%都是机械连接[3]。螺栓连接和铆接与其他连接形式相比,因稳定性高、成本低、质量轻、工艺简单等优点,是机械连接的主要形式[4]。螺栓连接和铆接就意味着需要制孔,制孔质量对连接质量具有重要的影响[5–6]。因此,提高连接孔的制孔质量对提高飞机寿命、强度、密封性等性能具有重要的意义。

在飞机装配过程中,传统手工制孔存在质量差、人工成本高、效率低、稳定性差等诸多问题,而航空制孔机器人极大提高了飞机装配质量和效率。国外航空制造公司在飞机装配中广泛应用航空制孔机器人,并显著提高了工作效率。而我国对航空制孔机器人技术研究相对较晚,目前仅在运 20 和歼 20 等部分重点型号飞机的批量生产线上有所应用。研究航空制孔机器人技术可以满足高效率、低成本的现代化飞机制孔需求,解决制约我国航空工业核心零部件高效加工装配的问题。

本文总结了国内外航空制孔机器人的研究现状,重点介绍了航空制孔机器人的末端执行器结构设计、控制算法、制孔过程管控、视觉标定与检测4 项关键技术的发展现状和存在的问题。

1 航空制孔机器人研究现状

航空制孔机器人主要由制孔末端执行器、机器人平台和控制系统组成。通常在机器人平台上安装末端执行器,依靠移动机器人平台实现位移、调姿、压紧、制孔、锪窝等功能。控制系统主要实现航空制孔机器人的运动决策、信号采集及处理、各功能模块控制等。

1.1 航空制孔机器人

目前,根据机器人平台的不同,将航空制孔机器人分为以下3 种。

(1)工业机器人式航空制孔机器人。工业机器人式航空制孔机器人由工业机器人和制孔末端执行器组成,通常工业机器人可以实现6 自由度运动。在工业机器人法兰末端安装制孔末端执行器,该制孔机器人的主要优势是采用通用的工业机器人作为机器人平台,结构简单,研发成本低、工作速度快,可满足不同工况的制孔需求,但是刚度较差,需要使用精度补偿以满足制孔需求,而且工作范围较小,需搭载自动导航运输装置 (Automated guided vehicle,AGV)平台等可移动结构使用以增加工作范围。

2002年,美国EI 公司与飞机制造商Boeing 公司共同研发了第一代单侧单元末端执行器 (One-sided cell end-effector,ONCE)工业机器人式航空制孔机器人,如图1所示[7],该机器人主要应用于超级大黄蜂战斗机F/A–18E/F 的机翼后缘襟翼,可实现制孔、锪窝、检测等功能。

图1 美国EI 公司第一代ONCE 航空制孔机器人[7]Fig.1 American EI company’s first generation one-sided cell end-effector aviation drilling robot[7]

(2)柔性轨道式航空制孔机器人。柔性轨道式航空制孔机器人的两条柔性轨道吸附于作业平面,机器人运动平台沿着柔性轨道移动制孔末端执行器,实现定位、制孔等功能。该机器人结构简单、刚性好,但是需要在作业平面铺设柔性轨道,铺设过程复杂,工作范围小。如图2所示,美国EI公司和Boeing 公司共同研发了一款4 自由度柔性轨道式机器人制孔机器人“Flex Track”,该机器人成功应用于Boeing777 机身对接处的制孔[8–9]。

图2 美国EI 公司“Flex Track”航空制孔机器人[8–9]Fig.2 American EI company’s Flex Track aviation drilling robot[8–9]

(3)自主移动式航空制孔机器人。自主移动式航空制孔机器人包括可在飞机部件上自主移动的机器人平台和制孔末端执行器,通过机器人平台带动制孔末端执行器完成定位、制孔等功能。该机器人优点是灵活性高、重量轻、对工装要求低等,但是存在刚度较低、开发难度大、精度低等问题。如图3(a)所示,西班牙M.Torres 公司研制了一款具有8 个真空吸盘的5 自由度自主移动式航空制孔机器人TLD (Torres light drill)[10],该机器人可对Al、Ti、CFRP(碳纤维增强复合材料)等航空材料进行高精度制孔,而且可以识别并跨越30 mm的台阶。北京航空航天大学袁培江团队与上海飞机制造有限公司、南京航空航天大学联合研制了一款自主移动式自动制孔机器人[11–12],该机器人使用激光位移传感器检测加工平面法向信息,同样采用8 个真空吸盘,分别通过伺服电机驱动丝杠和气缸驱动实现伸缩移动,到达工作区域后利用并联机构进行角度调节,在铝锂合金的飞机蒙皮试件进行了试验,试验结果表明,该制孔机器人孔圆度达到了0.0025 mm,满足制孔要求,如图3(b)所示。

图3 自主移动式航空制孔机器人Fig.3 Autonomous mobile aviation drilling robot

1.2 国内外研究现状

国外的航空企业与科研单位率先开展了机器人制孔的研究。目前,在航空制造领域已经广泛使用了工业机器人式航空制孔机器人。2009年,美国EI 公司在第一代ONCE 制孔机器人的基础上,研制了第2 代航空制孔机器人TEDS(The trailing edge drilling system) ,如图4所示[13]。该制孔机器人使用大负载的KUKA KR360 工业机器人,制孔末端执行器安装于法兰末端,可对Al、Ti、CFRP等材料进行高精度制孔,孔径误差为± 0.04 mm,锪窝误差为± 0.05 mm。该机器人增加了视觉识别功能,可对基准孔进行识别以提高制孔位置精度。如图5所示,2013年美国 EI 公司研发一款基于AGV 的航空制孔机器人[14–15],该机器人是将KUKA KR500–L340 工业机器人安装在自主移动AGV 上,利用安装在机械臂关节角上的码盘作为反馈,使得机器人绝对定位误差达到± 0.25 mm,成功应用在机身、机翼等部件的高精度制孔与检测。

图4 美国EI 公司TEDS 航空制孔机器人[13]Fig.4 American EI company’s TEDS aviation drilling robot[13]

图5 美国EI 公司基于AGV 的航空制孔机器人[14–15]Fig.5 American EI company’s aviation drilling robot based on AGV[14–15]

2017年,德国弗劳恩霍夫机械制造及其自动化研究所研制了一款多传感器测量的航空制孔机器人,如图6所示[16]。该机器人采用KUKA KR210 工业机器人装载末端执行器,增加了视觉测量、法线检测、精度补偿等功能,平均位置误差达到± 0.334 mm,平均法向测量误差为± 0.29°[17]。

然而,杜丽娘所梦寐以求的理想毕竟是不能实现的。剧情的发展和结局,是剧作家汤显祖运用浪漫主义创作手法的结果。还魂——自由,是他为杜丽娘创造出来的实现爱情自由的最好的去处;而这种“幽境”实际上也是他——汤显祖,以及她——杜丽娘那个时代所能提供的最好的解脱之地。

图6 德国弗劳恩霍夫机械制造及其自动化研究所航空制孔机器人[16]Fig.6 Aviation drilling robot from Germany Fraunhofer Institute for Manufacturing Engineering and Automation[16]

国内在航空制孔机器人方面的研究工作起步较晚。目前国内的高校、航空制造厂和科研院等开发了多款样机并进行了试验,部分设备已经应用于航空部件加工生产线。如图7所示,北京航空航天大学毕树生教授团队与沈阳飞机工业(集团)有限公司联合研制的航空制孔机器人采用同轴式悬挂形式,在钛铝叠成材料上进行试验研究[18–21]。该机器人增加了视觉定位系统,可以达到± 0.4 mm的定位误差[22],制孔锪窝一次完成。

图7 北京航空航天大学毕树生教授团队航空制孔机器人[19]Fig.7 Aviation drilling robot developed by professor Bi’s team from Beihang University[19]

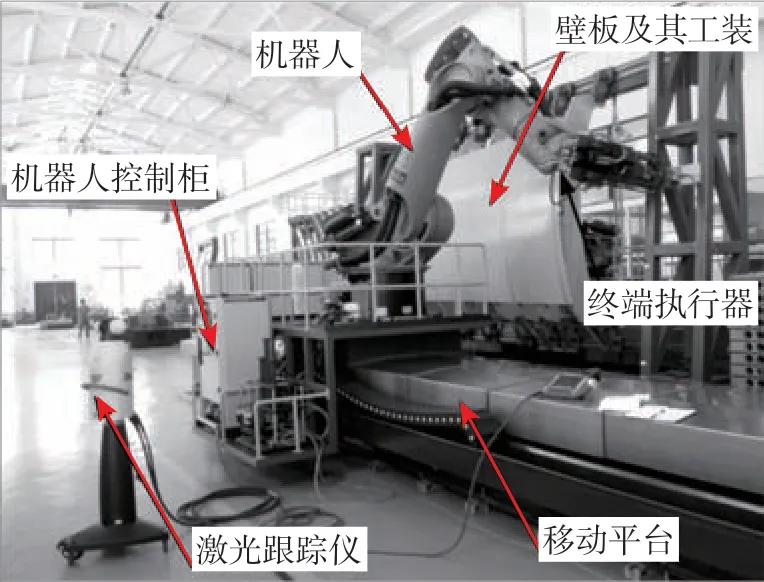

如图8所示,北京航空航天大学袁培江副教授团队研制的航空制孔机器人中的末端执行器采用双偏心盘机构实现钻头姿态的调整,调姿过程无须移动工业机器人,避免了二次姿态调整导致的位置误差及垂直度误差[23–24]。主轴姿态调整算法使得双偏心盘机构按照最优的运动轨迹运动[25–27]。采用激光测距传感器的法线测量算法对制孔点的法线进行测量,保证了法向测量误差在± 0.5°内[28]。

图8 北京航空航天大学袁培江副教授团队航空制孔机器人[23]Fig.8 Aviation drilling robot developed by associate professor Yuan’s team from Beihang University[23]

南京航空航天大学团队研发了一款模块化多功能航空制孔机器人[29–30],该机器人采用2D 激光轮廓仪实现基准孔的轮廓检测。采用空间相似性原理对机器人绝对位置误差进行了补偿[31–32]。该机器人在复合材料上进行试验,达到了孔位置误差± 0.5 mm,法向测量误差± 0.3°,制孔效率4 个/min (图9[31])。

图9 南京航空航天大学航空制孔机器人[31]Fig.9 Aviation drilling robot from Nanjing University of Aeronautics and Astronautics[31]

中国航空制造技术研究院张云志团队研制了一款基于AGV 的航空制孔机器人,如图10 所示[33]。该机器人通过iGPS 引导实现机器人的运行定位,在C919 翼盒上进行了试验验证,孔位置误差± 0.25 mm,法向测量误差± 0.25°,制孔效率为3 个/min[34]。

图10 中国航空制造技术研究院基于AGV 的航空制孔机器人[33]Fig.10 Aviation drilling robot based on AGV from AVIC Manufacturing Technology Institute[33]

中航西安飞机工业集团股份有限公司研制了一款面向大飞机活动翼面制孔的航空制孔机器人,如图11所示[35]。该机器人末端执行器配备孔径探测器和视觉识别装置,并使用刀柄自动夹持开关,可实现刀具夹持、自动换刀,根据加工参数要求自动制孔锪窝,加工效率与人工相比提高了75%。

图11 西飞航空制孔机器人[35]Fig.11 Aviation drilling robot from AVIC Xi’an Aircraft Industry Group Company Ltd.[35]

中国商飞上海飞机制造有限公司魏显奎[36]研制了一款面向异形异质复杂部件的航空制孔机器人,如图12 所示。该机器人集成了压紧力控制、视觉检测等功能,可加工孔径为4~6 mm,定位精度≤0.5 mm,制孔法向测量误差≤0.5°,制孔效率可达6 个/min。

图12 中国商飞上飞航空制孔机器人[36]Fig.12 Aviation drilling robot from COMAC Shanghai Aircraft Manufacturing Co., Ltd.[36]

图13 浙大航空制孔机器人[37]Fig.13 Aviation drilling robot from Zhejiang University[37]

上述航空制孔机器人都是由机器人平台和钻孔末端执行器组成,根据机器人平台的结构形式划分为3 种:柔性轨道和自主移动式航空制孔机器人适用于大型工件或部件的加工,要求作业平面曲率变化较小;工业机器人式航空制孔机器人适用于复杂表面的工件加工,制孔精度较高。

3 种制孔机器人各有优势,但都未同时实现高精度和高灵活性;高精度的制孔机器人存在成本高、柔性差、灵活性差等缺点,高灵活性的制孔机器人存在刚性差、开发难度大等问题。将机器视觉、机器学习、精度补偿等技术应用于航空制孔机器人能有效解决这些问题,使得航空制孔机器人作业精度和灵活性再次提高。但我国航空制孔机器人技术仍未达到国际领先水平,还需要在航空制孔机器人关键技术上再做突破。

2 航空制孔机器人关键技术

根据航空制孔机器人的结构组成和控制算法,航空制孔机器人关键技术包括末端执行器结构设计、制孔机器人控制算法、制孔工艺、机器视觉等。末端执行器结构设计主要集中于钻头调姿机构设计,既要保证末端执行器主轴姿态根据钻孔点表面法线进行实时校正,还要尽可能缩短调整路径;制孔机器人控制算法包括机器人平台及末端调姿机构控制算法,保证作业过程平稳高效;制孔工艺则包括钻孔进给量控制与钻孔点表面法向测量,钻孔进给量和钻孔轴线偏差角度对孔寿命影响极大;工业视觉则主要是基准孔视觉识别算法,辅助制孔机器人进行定位和姿态校正。

2.1 末端执行器结构设计

现代飞机使用多种难以钻孔的结构,导致传统方法(钻孔模板)不再适用。为了保证钻孔精度,航空制孔机器人在进行钻孔作业前需要进行姿态校正,以确保钻孔末端执行器的主轴与钻孔点表面法向量的角度偏差在精度要求内。目前表面法线的调整机构设计有两种方法:一是调节工件与主轴的姿态,使用3 点支架调节算法,缺点是难以加工大体积工件,无法实时调整姿态;二是只调整主轴,缺点是成本高,末端执行机构尺寸大,调整路径长。

为了解决上述问题,Shi 等[39]采用智能双偏心圆盘法向调整机构、球面滑动轴承和带传感器的漂浮压缩模块,研制了航空机器人钻削法向调整单元,可以有效降低孔径公差、最大钻削力、钻孔热和毛刺高度,延长钻头寿命;并根据响应时间最短的原则设计了智能双偏心盘调整算法,提高了航空制孔机器人垂直钻削的质量。Zhang 等[40]则将两根垂直的轴安装在与主轴垂直的平面上,使主轴绕这两根轴旋转来实现姿态调节。孔羡夫等[41]设计了一种带有升降调节和防偏移装置的航空设备零部件制造用打孔装置,该装置利用调节块和刻度条调整钻头位置来避免位置偏差。

2.2 制孔机器人控制算法

目前工业制孔机器人由串联机械臂和钻孔末端执行器组成,其控制算法主要分为机械臂位姿控制和末端执行器姿态调整。通过对机械臂本体和末端执行器施加合理的控制算法,可以提高制孔过程中的绝对定位精度、减小末端执行器姿态角和制孔垂直度的偏差,从而有效提高制孔质量。

串联机械臂控制是工业机器人领域的传统问题,主要研究方向在于提高控制精度,实现制孔过程的全闭环控制。工业机器人控制精度在实际场景中受许多因素综合影响,包括结构加工装配精度、工作过程中的反作用力和负载、加工过程中产生的摩擦和机械振动等,都会让机器人的实际运动模型与理论模型存在较大的差异。为了解决这些问题,研究者通常从智能控制算法、结构参数标定校准、实时误差预测和补偿等方面入手。

工业机器人是一个高度动态、高频、非线性的系统。传统机械臂通常使用PID(Proportional integral differential)算法进行控制,但随着复杂度的增加和精度要求的提高,PID 算法已很难适应控制需求。许多现代控制算法被大量试验和应用,如具有较高响应频率的自适应控制;建立模糊模型,具有逼近特性的模糊控制以及具有强适应性和实时性的神经网络控制等。Cervantes 等[42]为PID 控制加入了误差模型和补偿机制。徐智浩等[43]动态将LuGre 摩擦模型引入机械臂,用模糊神经网络建立补偿器对非线性环节进行逼近。钱前等[44]为滑模控制添加指数趋近律,使用RBF(Radial basis function)网络进行自适应误差补偿,提升了系统的鲁棒性和响应速度。Yuan 等[45]使用基于极限学习机模型的补偿方法,建立了位置误差预测模型,以激光跟踪器测量的理论位置和误差作为输入和输出训练数据,构建极限学习机模型,引导钻孔机器人控制器补偿预测的位置误差。

仅凭控制算法有时仍无法满足许多场景中的高精度需求,因此结构参数的校准和标定也是工业机器人研究的热点方向。在实际作业环境中,经常会因为加工和装配精度、长时间工作导致的运动磨损、环境和安装情况等因素引起机器人实际模型和理论模型存在误差,进而导致末端定位精度不足。因此需要通过设计算法对结构误差进行标定和补偿。焦国太等[46]将误差分类为结构误差和运动误差,并建立了综合静态误差和动态结构变形的分析模型。Palmieri等[47]基于DH(Denavit hartenberg)参数法建立了运动学误差模型,并结合视觉系统下的手眼标定,实现了一种迭代求解的全局标定方法。高文斌等[48]通过在POE(Product of exponential)模型上引入空间距离误差,避免了基坐标系与测量坐标系间坐标变换,解决了基坐标系误差的引入问题。Cai 等[49]提出了一种基于位置误差相似性的通用克里金标定方法,将位置误差表示为确定性漂移和残差部分,设计了半变异函数,同时考虑了几何误差和非几何误差。Chen 等[50–51]根据误差相似性概念,提出了一种基于协克里金法的误差补偿方法,并将RBF 神经网络与误差相似性结合,利用绝对位置误差与三轴位置误差之间的空间相似性,有效提高了工业机器人的绝对位置精度。

针对末端执行器主轴调节,Yuan等[26]基于双偏心盘球副姿态调整机构提出了以最短路径调整主轴姿态的路径规划算法,以及从多组解中选择最优解的解析方法,通过仿真和试验验证了算法的有效性,实际制孔精度达到H9 公差要求。

2.3 制孔过程管控

在航空制孔作业过程中还存在工艺问题,包括钻孔表面法向测量、进给量控制等。

孔的轴向误差是影响孔质量的重要影响因素,其主要由制孔点的法线和钻头轴线的夹角来决定[52]。如果钻头轴线与制孔点的法线的夹角较大时,在制孔过程中会导致孔径变大、钻头切削力增加、切削热量增加、毛刺高度增加和刀具寿命减小等问题,进而会影响飞机部件的连接质量和疲劳强度,还会影响新型战斗机的超音速、隐身等性能[53–54]。如图14所示[25],当钻头轴线与制孔点的法线夹角不满足制孔要求时,铝合金材料上孔入口处存在较为明显的毛刺。为了降低毛刺高度,提高制孔质量,需要提高孔的法向测量精度,研究法向修正技术。

图14 铝合金材料上“坏孔”入口的毛刺[25]Fig.14 Burr of “bad hole” inlet on aluminum alloy material[25]

目前激光测距传感器已经广泛应用于自动化制孔机器人的曲面法向测量中[54–57]。激光测距传感器是一种常用的非接触式的距离测量传感器,具有高精度、低功耗、稳定性好和安全等诸多优点[58],通常将3 个或4 个激光测距传感器安装在压力脚上用于曲面法向测量[59–60]。Yuan等[24]利用激光测距传感器的优点,根据4 个非共面点可定义1 个外接球的原理,在钻削点周围均匀圆周分布4 个激光测距传感器,利用生成的外接球圆心与钻削点连线来表示钻削点表面法线,与现有方法相比,曲面法向测量算法简单,无须在不同坐标系下进行复杂的矩阵变换。但测距传感器在表面边缘等高曲率平面处分辨率低,对此,Rao 等[61]提出了一种高分辨率条纹投影传感器,利用相位图进行法向估计,提高测量的鲁棒性和精度。然而非接触式法向测量方法在面对复杂曲面结构时误差较大,为了解决此问题,罗群等[62]应用接触式法向测量结构进行制孔表面法线方向测量,利用压力脚、自适应球铰和3 个以上的位移传感器测量平面法向量,该测量方法可以兼容各种曲率的工件、对工件颜色和材质不敏感,泛用性好。

在完成钻孔表面法向测量后,制孔作业还需要控制末端执行器进给量。为保证飞机部件的连接强度,应严格控制螺栓和铆钉孔的沉孔深度,深度偏差应小于0.05 mm。为了保证末端执行器进给量的精度,需要使用气缸夹紧装置与工件接触,对工件表面产生压紧力,增加系统的动刚度,保证加工过程中钻头与工件之间的相对位置不会发生变化。由于机器人与制孔平面之间的机械刚度较低,气缸的压紧力会导致钻孔点区域的表面变形,无法确定钻头的精确进给量,导致沉头深度不一致。为了解决沉孔深度不一致的问题,Wang 等[63]采用压力传感器,通过检测钻头的状态和气缸的压紧力来控制沉头深度,消除受压变形对沉孔深度精度的影响。Ma 等[64]利用激光实时测量工件变形,并分析了工件变形对沉头孔深度误差的影响,提出了多级补偿模型来提高精度。Yu 等[65]使用机器视觉的方法检测沉头孔精度,利用远心镜头生成沉头孔的正交视图,改进了边缘检测算法来提取沉头孔图像,建立了沉头成像过程模型。Zhang 等[66–67]依据傅里叶级数方法建立了工件变形的解析模型,并建立了工件变形和切削力的综合迭代算法,并依此提出了沉头深度误差补偿策略。

2.4 视觉标定与检测

由于航空制孔位置精度要求很高,一般要求孔位偏差为± 0.5 mm,这就要求制孔机器人具有识别检测基准孔的能力。接触式检测容易划伤金属表面,影响孔精度,因此双目视觉这类非接触式检测常应用于制孔机器人。袁培江等[68]根据制孔机器人要求,设计了具有基准孔三维坐标提取、孔位误差补偿、数据读写等功能的视觉测量系统,该系统首先测量基准孔位置,然后根据基准孔的偏差值计算出各个制孔点的误差,并利用该误差对制孔过程进行位置补偿,提高制孔精度。Mei 等[69]建立了自动钻孔系统的位姿变换模型,利用工业视觉系统测量TCP 坐标系和待加工孔坐标系的位姿偏差,缩短位姿变换链以降低误差,并计算了视觉定位误差与制孔加工误差的影响关系。Khanna 等[70]使用视觉装置检测低温环境下CFRP 钻孔技术的钻孔分层效果,作为CFRP 低温钻孔技术的评价标准之一。Hernandez 等[71]设计了一种用于CFRP 钻孔检测的全自动系统,该系统使用1 个低分辨率摄像头获取整个工作空间的鸟瞰图,1 个高分辨率摄像头进行末端执行器精确定位和孔检测图像拍摄,实现了零件自动识别、孔识别与坐标提取、刀具轨迹生成和校正,最后根据拍摄图像分析钻孔分层效果。

3 结论

航空制孔机器人技术一直是航空制造领域的研究热点,国内多家企业和高校积极研发样机和试验优化,已经解决了很多技术难题。但随着时代发展,更多更高的技术要求不断被提出,以目前的研究现状和产业需求来看,航空制孔机器人技术的发展趋势主要是以下3 种。

(1)实现全自动多层钻铆一体。目前的航空制孔机器人在钻孔作业前需要进行钻孔点法向测量、机器人位姿调整、钻头位姿校正等步骤,以确保钻孔角度偏差满足精度要求。而现在大多数航空制孔机器人的钻孔末端执行器是单一钻头,这就意味着每次进行不同孔径的钻孔作业时需要人工操作机器进行刀具更换,还需要重新校正钻头位置,既影响自动制孔效率,还增加了人工培训成本。在工业自动化的号召下,设计全自动更换刀具的末端执行器和钻孔系统,使得机器人钻孔末端执行器根据作业任务需求,自动从刀架上选取、更换钻头,提高制孔效率,实现智能化制孔。

(2)实现多机协同作业。工业制造领域的传统加工形式多采用机器人流水线式作业,每一台机器人单独进行作业,完成后将工件转移到下一台机器人处进行加工。随着信息技术的高速发展和人工智能技术的出现,多传感数据融合与多机协同技术逐渐兴起,通过分布式执行任务和采集数据,提高信息获取效率和制造执行速度。多机协同作业依赖环境感知、自主决策和任务分解的能力,在航空制造领域加工大体积、结构复杂的部件极为适合,可以实现对空间、时间、资源的最大化利用,提高加工效率和精准度。

(3)实现全自动标定。为了实现机器人精确运动控制,航空制孔机器人的机器人平台和钻孔末端执行器都需要进行标定,以确定机器人工具坐标系和机器人坐标系之间的位姿关系。标定过程中需要机器人根据已知工具点坐标进行多次移动,随后进行方程求解,获得机器人运动学标定结果。但是在机器人使用过程中,机器人运动关节和末端加工作业执行工具都会受到轻微磨损,导致之前的运动学标定结果精度下降,所以需要制孔机器人在每次加工作业前进行自动在线标定,保证运动学标定结果的准确性,提高制孔精度,实现航空制孔智能化。