民船机舱标准化设计应用

王 彦,肖 超,房向前,林建中

(1.上海外高桥造船有限公司,上海 200137;2.上海江南长兴造船有限责任公司,上海 201913)

0 引 言

大型船舶的高质量和高效设计是世界船舶行业界的共同追求。标准化设计、一体化数字设计和协同设计等是近年来业界人士进行的一系列尝试和改进。机舱是船舶的心脏,是船舶较重要、技术含量较高的处所,同时是设计难度较大的处所。

1 民船机舱设计现状

(1)空间小、周期短、难度大[1]。机舱(棚)区域设备多、系统多、舾装件多,但线型窄、空间拥挤。受外部环境影响,超短设计周期已成为民船设计的新常态。在超短周期内,在这些狭小的空间里布置众多的设备和舾装件,并达到较高的设计质量,设计难度较大。

(2)标准化程度低。船舶产品是一个集合众多标准件和非标件的复杂综合体,其本质属于高度定制化的非标准化产品。机舱(棚)区域的标准化设计仍停留在直梯、拉手、踏步等简单部件上,多数舾装件需要根据实际情况量身定制。

(3)方案设计要求高、耗时大。为实现众多设备和舾装件在机舱狭小空间的合理布置,实现随规范生效出现的新系统和新设备的正确设计,在较大程度上降低设备更迭对设计的冲击及后期修改,方案设计至关重要。方案设计是整个设计环节技术含量较高、人员素质要求较高、耗时较大的环节。

(4)设计方案通用性低。同吨位不同船型间的同类设计方案,仍停留在拷贝和部分修改层面,无法实现同类型设计方案船型间的通用或微小修改。

(5)人员因素影响大。目前各船厂设计队伍普遍存在人员流动性大、人力紧张且各能力层次断档严重、经验丰富人员偏少等不利局面。设计外包更为频繁,外包设计人员偏理论型,配合建造经验欠缺,设计质量较正式员工设计团队差距较大,后期修改量大。

2 机舱标准化设计推进

2.1 主体结构设计

对于吨位相近的同类船型,其主尺度、主体结构型式、舱室布置大同小异。在满足总体设计前提下,主体结构设计、舱室布置等均围绕少数大型设备展开[2],如主机、发电机、压载水设备和脱硫脱硝设备等。同理,由于服务船型吨位相近,这些设备在外形尺寸和主要技术参数等方面颇为接近。按求同存异原则以结构相似性和设备相似性进行罗列与组合,选取其共性内容进行通用化处理,实现设计方案多船型通用。

以某型散货船机舱层高通用设计为例,影响机舱层高的关键因素为主机、发电机和选择性催化还原(Selective Catalytic Reduction,SCR)系统(脱硝系统)的催化反应器。

(1)双层底、四甲板和三甲板层高设计

确定双层底、四甲板和三甲板层高的关键因素是主机。该型船选用的主机主要为HYUNDAI 6G70ME-C9.5、CMD 6G70ME-C9.5、DOOSAN 6G70ME-C9.5和WIN G&D W6X72,4种主机主体尺寸如图1所示,其中:TT(Tank Top)为液舱顶。

图1 4种主机主体高度对比

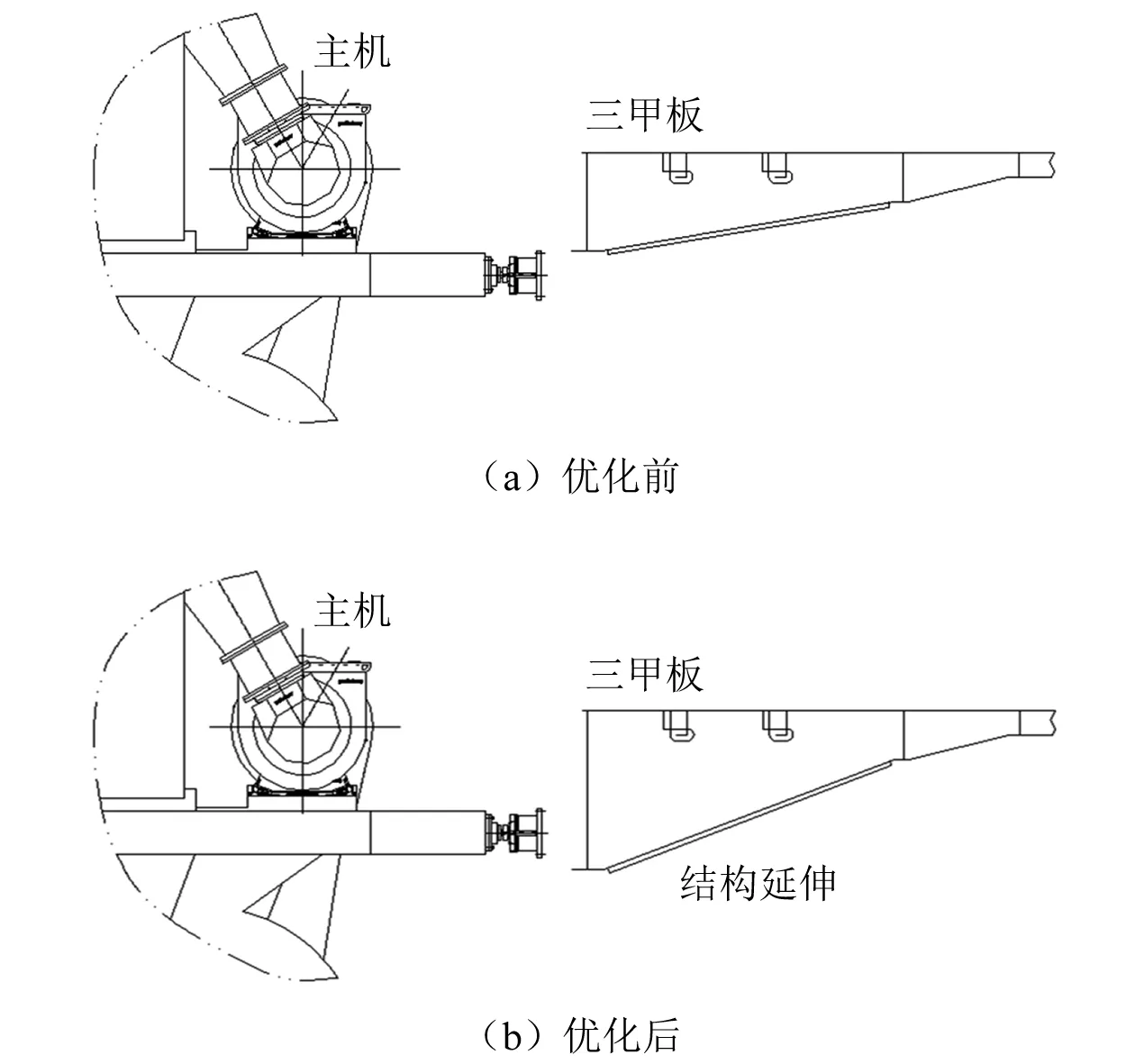

通过对比可知:4种主机外形和主体尺寸相仿。各层高可按相同高度进行设计,保证机舱内部结构主体尺寸相同。机型不同引起的差异可通过结构或舾装件的细节处理加以解决。以曲轴中心线为基准,主机底座与结构基座间微小高差可通过改变环氧垫片厚度加以调整。针对WIN G&D机型可通过局部修改结构基座高度加以调整。四甲板高度一般与主机下层平台高度相仿,兼顾与机舱底层通道平台间的净高尺寸。三甲板高度则以方便主机顶撑安装为宜,顶撑一般安装在T排上,根据不同机型和船体结构条件,通过结构延伸满足布置需求,如图2所示。

图2 主机顶撑安装对应船体结构修改

(2)二甲板层高设计

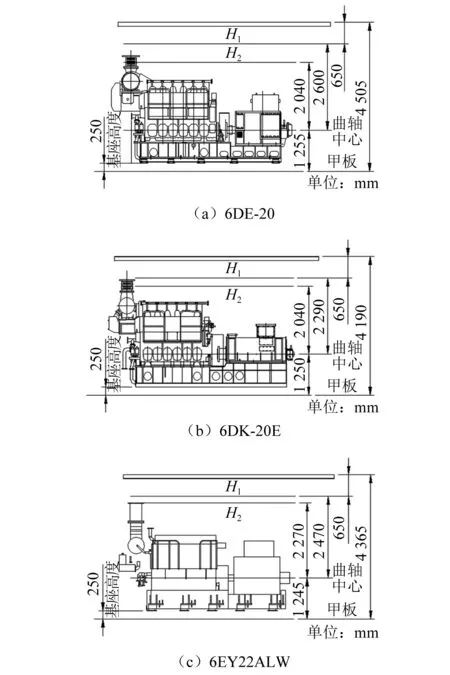

确定二甲板层高设计的关键因素是主发电机和主机SCR反应器,这2类设备通常布置在三甲板上。选取该型船常用的6DE-20、6DK-20E和6EY22ALW等3种发电机作为研究对象,具体尺寸数据如图3所示,其中:H1为气缸衬套越过涡轮增压器所需要的高度;H2为气缸衬套越过气缸顶盖所需要的高度。根据主发电机检修需求确定手拉行车吊梁高度。根据通常惯例,吊梁上方预留双排主干电缆及单排通经100 mm非热源管布置空间,并以此推算第一个层高数据。根据主机SCR反应器尺寸、检修需求、上方布置少量舾装件空间需求等因素,推算第二个层高数据,两者取其大者。

图3 3种发电机尺寸对比

2.2 关键系统布置方案通用设计

机舱(棚)区域涵盖全船大部分设备和系统。随着各类新规范生效,越来越多的新系统、新设备随之出现,如压载水系统和脱硝脱硫系统等。这类系统通常外形体积大、构造复杂、配套设备多、涉及区域广、空间需求大,设备厂家众多,各厂家产品技术差异明显,设计工作量和难度较大。研究各厂家设备特点,梳理其共性要求,并结合船型背景,设计适用于同吨位级别多数船型的通用方案,降低厂家或船型变更时的设计难度和修改工作量。脱硫系统是目前市场较为关注的新系统,以其作为阐述对象。

船用脱硫系统分为开式、闭式和混合式。系统所配套的设备和舱室主要布置在机舱和机舱棚,布置难度当属混合式最大[3]。通用布置方案设计涵盖管路布置、设备布置和配套舱室布置等,以不同厂家和不同型式设备为基本输入条件,并以布置区域结构、设备和舾装件等情况为补充条件,进行脱硫系统的常规布置,通过系统布置的结构需求反向指导结构通用设计。以船型和吨位级别为区分标准,进行同吨位级别、同类船型间主要设备、管路和舱室布置方案及机舱棚主体结构设计的通用化处理,并形成最终通用方案[4]。机舱棚各层甲板设备及主要管路通用布置形式如图4所示。

图4 机舱棚各层甲板设备及主要管路通用布置形式

2.3 功能性舱室设计

一些特定对象所在区域需要进行空间隔断,设计为封闭的功能性舱室,如分油机间、机修间、应急发电机间和集控室等。该类舱室的设备配置和布置形式较为相似,受船型影响小。通过推行舱室区域标准化布置研究,形成每个舱室的标准布置。在新船设计时,参照舱室标准布置方案,快速形成舱室详细设计布置图。在生产设计阶段,参照通用方案快速完成舱室布置。重点介绍分油机间标准化布置。历来各船型分油机间存在设备多、管路杂、空间小、施工难、操作难等问题,各船型分油机间布置一直以来均为机装设计难点,为各施工部门和船舶所有人重点关注的区域。

(1)基于油渣舱优化的分油机间布置简洁化

对于分油机间布置来说,油渣舱是关键,实现该区域布置简洁化需要从油渣舱布置优化入手。

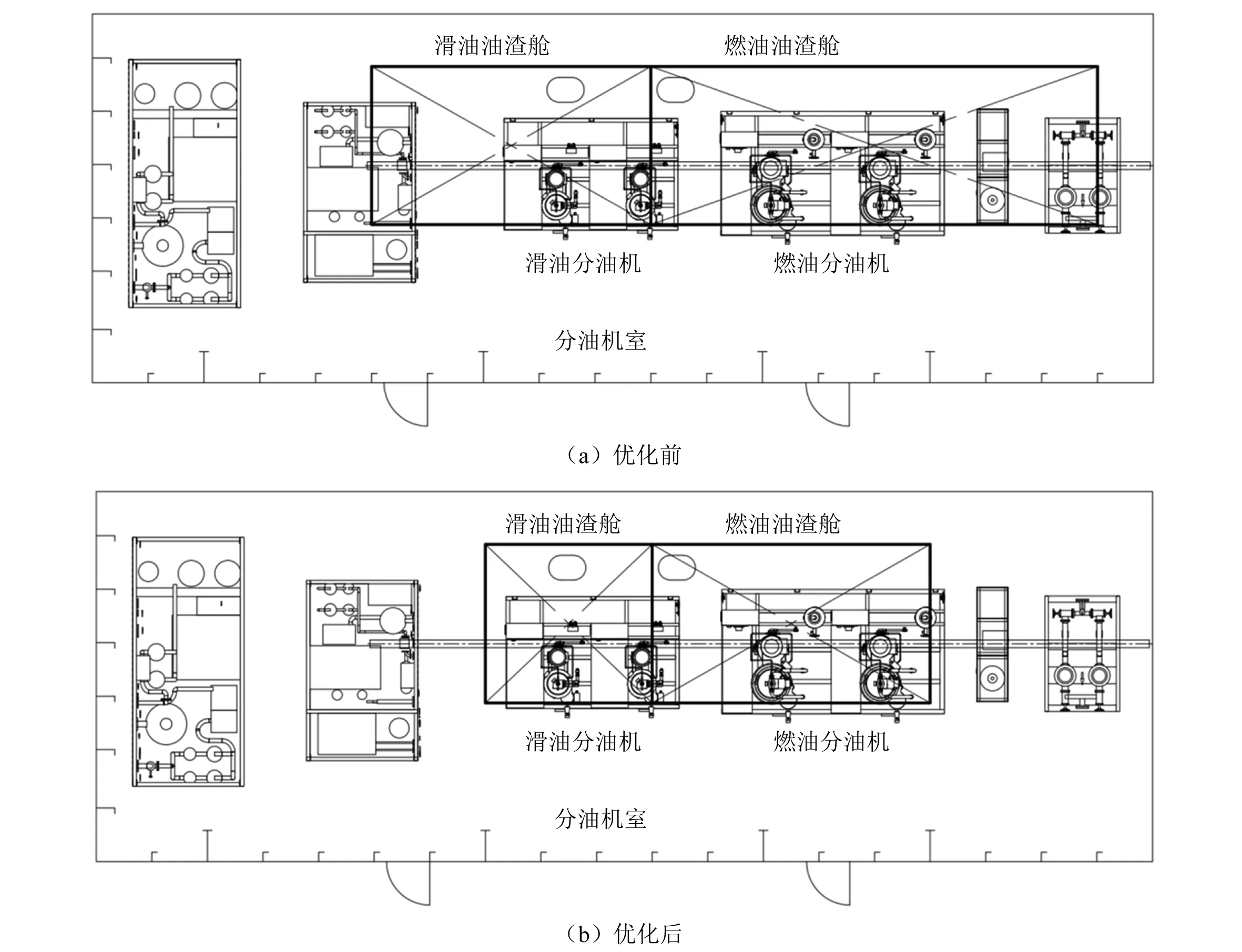

布置形式优化:传统形式的油渣舱布置在甲板正面,大多数管路布置在油渣舱顶部和油渣舱与舱壁之间的狭小空间内,管路密集,整个分油机间敷设平台。优化后的油渣舱布置在甲板反面,管路除操作部分外沿甲板反面布置。取消大面积平台,以甲板作为通道,最大限度保持甲板正面简洁。

舱室容积优化:油渣舱理论容积根据《国际防止船舶造成污染公约》(MARPOL公约)附则Ⅰ的统一解释第12.1条公式计算得出。通过多数船型油渣舱设计容积分析可知:实际舱容远大于MARPOL要求的容积,通常为2~3倍。综合分油机工况、油渣驳运系统管路设计、设备布置和周围结构特点等因素,适当缩小燃、滑油油渣舱的容积仍可完全满足规范及营运要求[5]。油渣舱缩小可为分油机间甲板正面管路穿甲板布置创造更好的条件。某型船油渣舱容积优化对比如图5所示。

图5 设备单排布置时的油渣舱形式

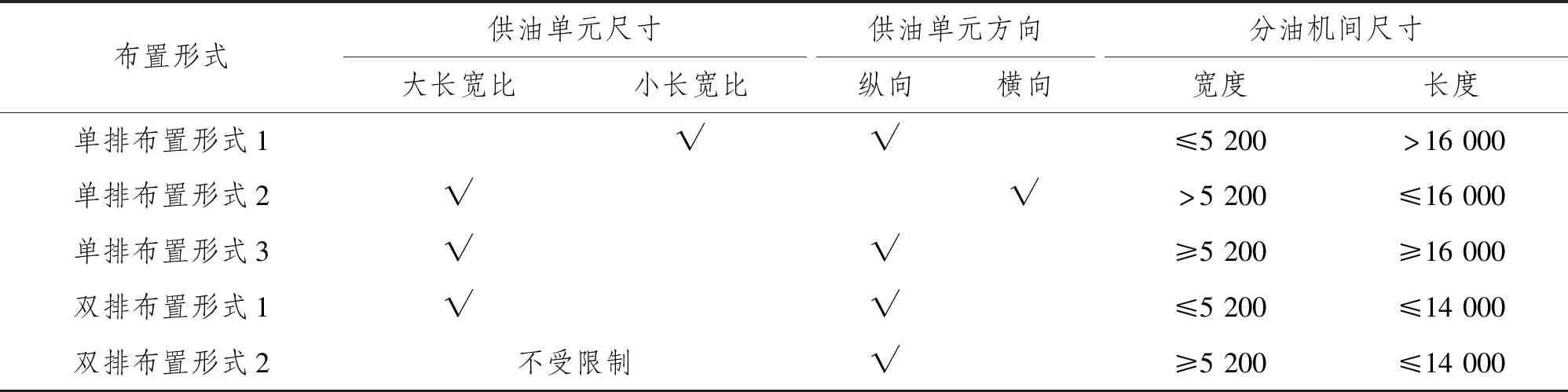

(2)基于舱室及设备尺寸的布置方案推荐

在油渣舱甲板反面布置后,舱室和设备尺寸成为分油机间布置最大影响因数。两者的尺寸直接决定设备采用何种形式布置,供油单元本体的板式冷却器是否需要散供。在通常情况下,分油机间设备布置形式主要为沿长度方向单排布置和双排布置(分油机单元和供油单元各成一排),单排布置可分为供油单元横向布置和纵向布置。以吨位作为区分界限,选择同一吨位的不同船型,梳理分油机间舱室尺寸、设备轮廓尺寸和布置形式互为影响的关系,形成布置推荐方案,如表1所示。以表1为基础,在明确设备厂家的情况下,可有针对性地调整舱室尺寸,设备厂家在选取时指向更为明确。

表1 舱室尺寸、设备轮廓尺寸和布置形式对照 mm

2.4 简单设备型式设计

多数船厂设备类设计流程为签订技术、厂家提供送审图纸、船厂意见退审、生产设计设备建模。由于前期无法明确详细要求,各厂家均会基于自身要求提供方案。随着生产设计开展,船厂会根据设计实情,逐步向厂家提出方案修改意见。无论设备繁简,该环节必不可少,耗费较多时间。简单设备型式固化是从外形较为简单、附件数量较少、布置要求差异不大的设备入手,根据不同船型应用特点,梳理共性需求,制订多船型适用的优化方案,由船厂主导该类设备标准化设计或进行外形尺寸和接口方面的推荐,在签订技术协议时,以附图形式向厂家明确。该类设备主要为型式比较简单的空气瓶、主机扫气箱泄放柜和水柜等。

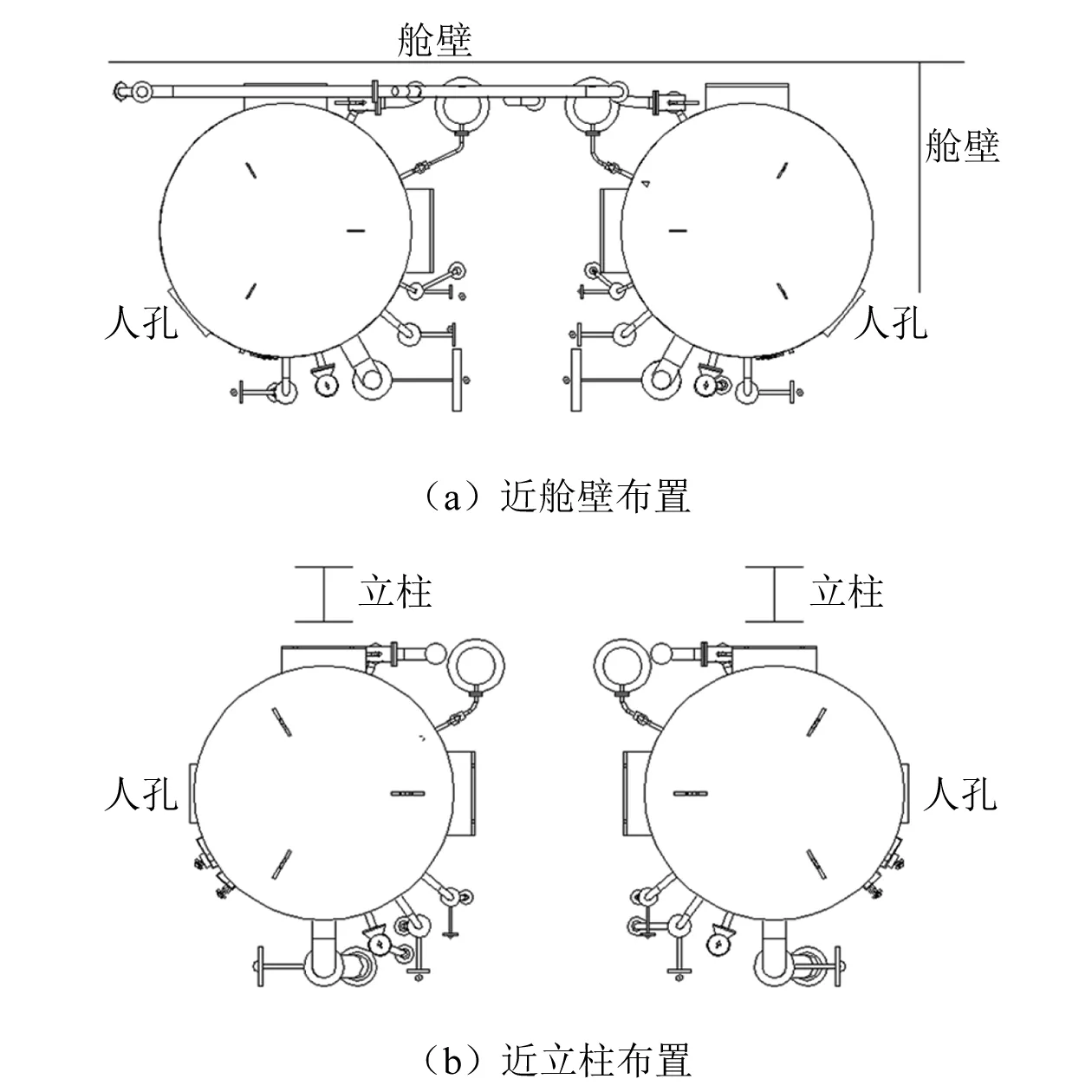

以主空气瓶为例,一般布置在二甲板或三甲板。其布置具有两大特点:(1)靠近舱壁或结构立柱,方便拉撑布置;(2)为节省空间,2个气瓶镜像设计。主空气瓶常规布置形式如图6所示。

图6 主空气瓶常规布置形式

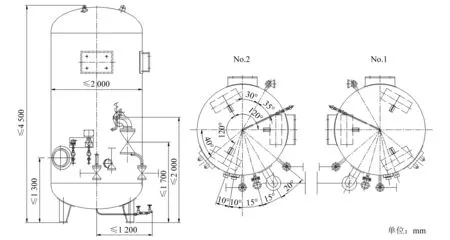

对于吨位接近的船舶,其空气耗量相同或差异微小,因此空气瓶外形尺寸无明显差异,甚至可按相同尺寸设计。基于上述条件,空气瓶外形尺寸、管路接口和附件布置等可进行固化,如图7所示。对简单设备进行固化,根据容积形成简选表,设计准备阶段即锁定方案,便于方案设计通用化,可实现相近船型间的模型快速借用,降低修改工作量,减少与厂家之间的反复沟通,提升双方效率。

图7 主空气瓶设计推荐

2.5 单元模块设计

在舾装设计中,单元模块化设计一直为先进船厂的研究重点。当前船厂推进的单元主要分3类:全宽型单元、设备单元和管束单元[6]。全宽型单元体积大、物料数量大、型式差异大,管束单元受结构和其他舾装件影响大、不确定因素多,这两者均不利于标准化设计。设备单元是以单个或少数设备为主体、辅以少量管路和其他舾装件组装而成的模块,物料数量小、体积小、型式单一、受结构或其他舾装件影响小,按系列进行标准化设计可行性较高。单元模块系列化设计可按如下步骤逐级推进:

(1)建立单元模块化设计标准,形成指导性文件。

(2)根据设备或系统特点及配套舾装件情况,确定模块化单元的范围。各类泵、各式(板式、管壳式)冷却器、各类水柜、各类独立箱柜、热井、生活污水处理装置、伙食冷藏装置等均可进行模块化设计。

(3)按船型或按系统进行单元型式梳理、优化和统一。

(4)族群化设计[7]。通过实船验证后的多次优化,使单元模块型式趋于单一化和最优化,最终实现型式固化,即标准化。结合船型、设备参数和厂家等信息,在标准化基础上形成单元模块系列化,满足不同种类和不同吨位级别船型的需求。

3 结 语

机舱标准化设计应用对象可进一步扩大,覆盖的内容可向广度方向发展,将更多设备和系统纳入标准化设计范围。机舱标准化设计下一阶段的推进应突破船型限制,由民船向海洋工程及大型邮船等新船型延伸。大型邮船机舱区域贯穿艏艉,范围较广,设备数量和各类舾装件物料数量数倍于民船,其设计重点在于居住舱室和公共场所,机舱设计偏功能性,且部分舾装件为全承包项目,设计风格差异较大。大型邮船机舱区域设备和舾装件密度较大,生产设计过程方案设计难度更大、耗时更长,标准化设计具有丰富的应用对象和广阔的前景。