聚丙二醇消泡剂对天然橡胶性能的影响研究

杨 春,余守宽,罗建宇,高东阳,朱严瑾*

(1.云南天然橡胶产业集团有限公司,云南 昆明 650216;2.云南省天然橡胶加工工程技术研究中心,云南 昆明 650216)

在天然橡胶(NR)造粒过程中,因残留的酸和碱等相互作用会产生大量泡沫,泡沫随胶乳粒子被装入干燥车中,既降低橡胶产品的外观质量,又影响生产现场管理。消除NR生产中的泡沫一直是一个难以解决的问题。

1 泡沫消除

1.1 泡沫消除方法

泡沫消除方法分为化学法和物理法。化学消泡法是通过降低泡沫表面张力和泡沫液膜表面粘度,从而使泡沫破裂;物理消泡法是通过机械外力的作用破坏液膜的受力平衡,使泡沫破裂。

1.1.1 化学消泡法

在化学消泡法中,可根据泡沫强度减弱的机理,添加一种与泡沫液膜表面极性相反的表面活性剂来消除泡沫极性,破坏泡沫稳定性,使泡沫破裂;也可根据降低泡沫液膜表面粘度的机理,通过使用内聚力较小的物质来降低泡沫表面粘度,加速泡沫液膜液体的流失,直至泡沫破裂。

化学消泡法的共同特点[1]:(1)消泡剂需要进入泡沫并在泡沫液膜内扩散,取代液膜表面原有的溶剂,降低置换位置的表面张力,使液膜受力不均匀;(2)消泡剂要破坏泡沫液膜的弹性,使液膜失去自修复能力;(3)消泡剂要降低泡沫液膜的表面粘度,促进液膜排液和泡沫内气体扩散,缩短泡沫寿命。此外要降低消泡剂的水溶性,使消泡剂长时间停留在气-液交界面,保持消泡剂的消泡活性。

1.1.2 物理消泡法

物理消泡法有机械搅拌、放置挡板、筛网过滤、静电、冷冻、加热、蒸汽、高速离心、变换压力、高频振动、瞬间放电和超声波等。物理消泡是通过改变泡沫液膜两端气体的透过速率和液膜排液速率,使泡沫的稳定性降低、衰减速率加快,从而逐渐减少泡沫数量。物理消泡的缺点是环境因素制约性强,消泡效果难以满足机械化和连续性程度高的生产要求;优点是装置重复利用率高、有利于环境保护、经济损失小。

1.2 消泡剂种类

消泡剂按形式可分为固体颗粒型、乳液型、分散体型、油型和膏型5大类[2-3];按化学结构和组成可分为矿物油类、醇类、脂肪酸及脂肪酸酯类、酰胺类、磷酸酯类、有机硅类、聚醚类和聚醚改性聚硅氧烷类。

理想的消泡剂应具有如下特性:表面张力比发泡介质低,低水溶性,抗乳化和化学分解性能好,扩散速率高,分子间内聚力较小,使体系的表面粘度降低,对人和环境基本无害,不会增大废水的生化需氧量(BOD)、化学需氧量(COD)和总需氧量(TOD),且对产品质量无影响。

1.3 消泡剂选择

前期在NR生产中尝试使用过机械除泡、植物油除泡、酸碱中和除泡、表面活性剂除泡等方法,但这些方法大多消泡效果不好或成本高昂。为了尽可能地避免在NR初加工产品中引入非必要的物质,宜使用单一成分的消泡剂。

聚丙二醇(PPG)是无色到淡黄色的粘性液体,不挥发,无腐蚀性,由环氧丙烷与丙二醇在高压、酸性催化剂条件下缩合而得,相对分子质量为200~8 000[4]。较低相对分子质量的PPG能溶于水,较高相对分子质量的PPG易溶于油类、烃类及脂肪族醇、酮、酯等。PPG具有润滑、增溶、消泡、抗静电功能,应用范围广。PPG在制药行业中可用作溶剂、助溶剂、乳化剂和稳定剂等;在化妆品行业中可用作润肤剂、柔软剂和润滑剂;还可用作涂料、液压油、合成橡胶和胶乳加工的防泡剂、传热流体的冷却剂和粘度改善剂、合成油品的添加剂、高温润滑剂和橡胶用润滑剂等。

本工作将PPG作为消泡剂用于NR生产,对产出NR的性能进行测试与分析。

2 实验

2.1 主要原材料

NR胶乳,云南天然橡胶产业集团西双版纳景阳有限公司产品;PPG,牌号PPG400,工业级,江苏省海安石油化工厂产品;甲酸,工业级,西双版纳光泰橡胶科技有限公司产品;硫黄,工业级,天津市大茂化学试剂厂产品;促进剂MBT,工业级,山东优索化工科技有限公司产品;氧化锌和硬脂酸,工业级,天津市风船化学试剂科技有限公司产品。

2.2 主要设备和仪器

S(X)K-160型开炼机,上海市轻工机械股份有限公司产品;MN2.0型平板硫化机,江苏无锡市中凯橡塑机械有限公司产品;2YB-520X600型压薄机,广东省湛江农垦第一机械厂产品;ZP-610X760型绉片机,云南农垦机械制造有限公司产品;CM-660X700型锤磨机,海南省农垦营机械厂产品;Nicolet 10型傅里叶红外光谱仪,美国Thermo Scientific公司产品;WallaceP14型快速塑性计,英国WALLACE公司产品;M-3000AU型无转子硫化仪和MV-3000AU型门尼粘度仪,高铁检测仪器(东莞)有限公司产品;DLL-5000型电子拉力试验机,上海德杰仪器设备有限公司产品;KDN-818型全自动定氮仪和HYP320型消化炉,上海纤检仪器有限公司产品;CH-10-AT型台式测厚仪,上海六菱仪器厂产品;101A-2ET型电热鼓风干燥箱,上海实验仪器厂有限公司产品;EX124ZH型分析天平,奥豪斯仪器(上海)有限公司产品。

2.3 消泡工艺

在NR生产前配制好所需消泡液。分别配制质量分数为2%,4%,6%,8%,10%的PPG水溶液进行消泡效果对比。

以水桶作为消泡剂的容器,利用液体压力的作用,将PPG溶液通过直径为6 mm的软管导入清洗池。在消泡过程中,为了达到较好的消泡效果,清洗池内要保持有足够的PPG溶液。根据生产现场的需要调整消泡液流速,在泡沫量较大时,可向清洗池加入较大量的PPG溶液。

2.4 试样制备

2.4.1 NR生胶

将胶园收集来的NR胶乳在混合池中稀释混合,调节胶乳固形物含量使胶乳达到最佳凝固点,混合10 min,配制质量分数为2%的甲酸溶液备用。清洁凝固槽后,将NR胶乳和甲酸溶液同时加入凝固槽,期间根据乳液的pH值不断调节胶乳和甲酸溶液的流量,使乳液的pH值达到最佳凝固点。凝固胶块熟化6 h后,通过压薄机、绉片机加工,经撕粒机造粒后进入清洗池,分别采用两种工艺进行清洗。

(1)采用正常工艺清洗后的胶粒通过抽胶泵装入干燥箱中,干燥至质量恒定,得到的NR记为NR-a。

(2)在清洗池中提前加入适量PPG溶液,胶粒在室温下清洗1次(清洗时间为30~60 s),然后通过抽胶泵装入干燥箱中,干燥至质量恒定,得到的NR记为NR-b。

2.4.2 混炼胶及硫化胶

配方:NR 100,氧化锌 6,硬脂酸 0.5,硫黄 3.5,促进剂MBT 0.5。

胶料在开炼机上按照GB/T 15340—2008规定的工艺进行混炼。

胶料采用平板硫化机在140 ℃×t90条件下进行硫化,制得硫化胶。

2.5 性能测试

杂质含量按照GB/T 8086—2019进行测试;灰分含量按照GB/T 4498.1—2013进行测试;挥发分含量按照GB/T 24131.1—2018烘箱法于(105±5)℃下进行测试;氮含量按照GB/T 8088—2008进行测试;塑性初值(P0)按照GB/T 3510—2006进行测试;塑性保持率(PRI)按照GB/T 3517—2014进行测试;门尼粘度按照GB/T 1232.1—2016进行测试;硫化特性按照GB/T 16584—1996进行测试;拉伸强度、定伸应力按照GB/T 528—2009进行测试;撕裂强度按照GB/T 529—2008进行测试;硬度按照GB/T 531.1—2008进行测试;红外光谱仪测定条件:分辨率 4 cm-1,波数范围 600~4 000 cm-1,扫描次数 16。

3 结果与讨论

3.1 PPG消泡效果

在乳胶和凝杂胶生产线中使用PPG消泡前后的现场对比分别如图1和2所示,干燥装箱处的泡沫量对比如图3所示。

从图1—3可以看出,使用PPG消泡后,清洗池内泡沫量明显减少,生产现场更加干净、整洁,干燥装箱处泡沫量也随之减少,干燥后产品的外观质量也有极大的提升。

试验结果表明,PPG溶液质量分数为4%~8%时消泡效果好且成本较为适中。以质量分数为8%的PPG溶液消泡制得的NR-b进行后续试验。

3.2 红外光谱

为考察PPG消泡剂是否会在NR初加工产品中残留,对比两种NR生胶的红外光谱,如图4所示。

由图4可以看出,两种NR生胶的特征吸收峰位置和强度基本一致,波数1 643和831 cm-1处为顺式聚异戊二烯结构中C=C双键的伸缩振动峰和弯曲振动峰,3 045 cm-1处为不饱和键上C—H键的伸缩振动峰,3 000~2 800 cm-1范围内出现—CH3,—CH2,—CH的伸缩振动峰,3 307 cm-1处为N—H键的伸缩振动峰,1 548 cm-1处为酰胺Ⅱ谱带的吸收峰,1 743 cm-1处为长链脂肪酸的特征峰,1 444和1 369 cm-1处为NR的特征谱带即亚甲基的弯曲振动峰和甲基的变形振动峰,1 083 cm-1处为NR含有的氨基化合物中-NH2的吸收谱带,NR-b的红外光谱中没有出现明显的PPG特征峰,即在NR-b中不存在或无法检测到PPG的存在。这说明PPG用作消泡剂不会残留在NR产品中。

3.3 理化性能

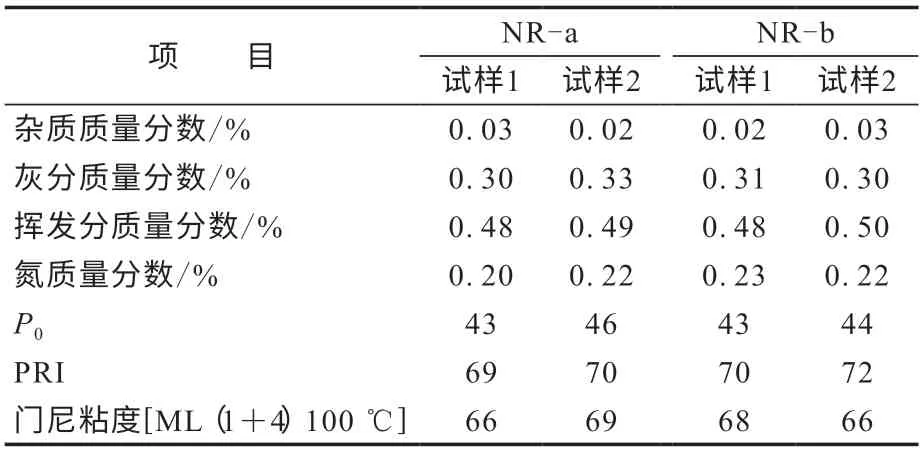

两种NR生胶的理化性能对比如表1所示。

表1 NR生胶的理化性能

NR生胶的氮含量主要取决于蛋白质含量和残留碱(胺类)含量[5]。杂质来源于砂石、树皮、纤维等。灰分主要来源于NR中的磷酸镁、磷酸钙等盐以及铜、锰、铁等金属化合物。挥发分主要为水分和非胶类挥发物。从理论上来讲,使用PPG消泡不会引起上述4项指标的变化,这从两种NR生胶的测试结果中得到证实。使用PPG作为消泡剂是否会影响NR生胶的P0、PRI和门尼粘度,这在很大程度上取决于PPG溶液是否会改变NR生胶的相对分子质量。一般情况下,NR的相对分子质量在凝固熟化阶段已基本定型,在造粒阶段除了机械作用会使很小一部分橡胶分子链断裂,添加化学试剂等方法很难改变生胶的相对分子质量,表1的测试结果也证实了这一结论,说明使用PPG作为消泡剂对NR生胶的理化性能不会产生影响。

3.4 硫化特性

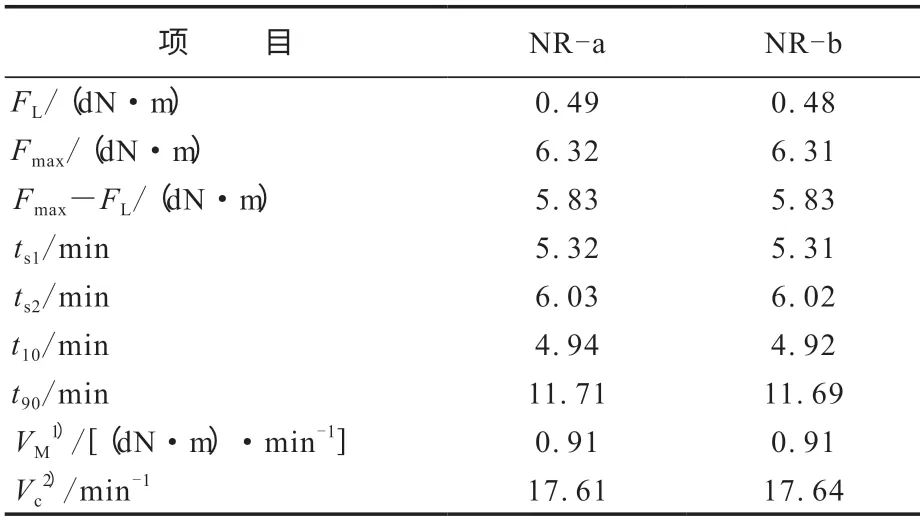

两种NR混炼胶的硫化特性(140 ℃)见表2。

表2 NR混炼胶的硫化特性

从表2可以看出,两种NR混炼胶的硫化特性参数无明显差异,这说明PPG消泡过程不会对NR的硫化特性产生影响。NR混炼胶的硫化特性与NR生胶的蛋白质含量有极大的关系,吸附在橡胶粒子表面的蛋白质通过水解或酶解形成氨基酸,其中,含量较大的半胱氨基酸是天然的硫化促进剂,其与氧化锌反应可以改善氧化锌在橡胶中的溶解度,提高NR胶料的硫化速率。使用PPG作为消泡剂不会影响NR生胶的蛋白质含量,因此也就不会影响混炼胶的硫化特性。

3.5 物理性能

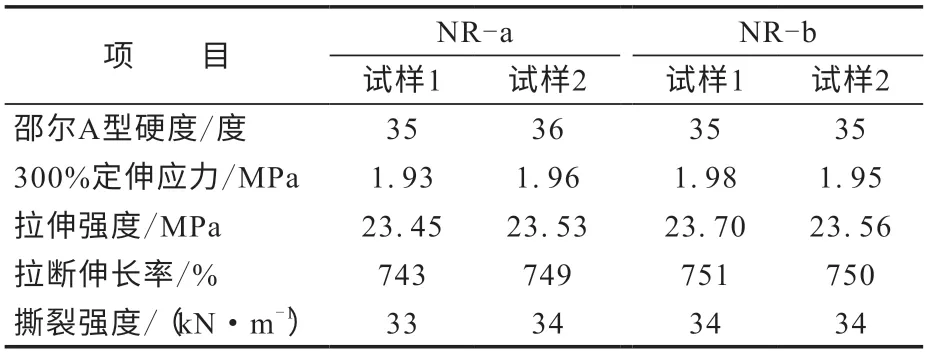

硫化胶的物理性能与其交联密度相关,硫化胶的交联密度越大,物理性能越好。NR硫化胶的交联密度除了与硫化剂有关,还与NR生胶所含蛋白质中的氨基、酰胺基、含硫氨基酸有密切关系,这类基团有利于NR的硫化,尤其对硫黄硫化体系的硫化促进作用更为明显。两种NR硫化胶的物理性能对比如表3所示。

表3 NR硫化胶的物理性能

由表3可知,两种NR硫化胶的硬度、300%定伸应力和撕裂强度基本一致,但拉伸强度和拉断伸长率有微小的差异,NR-b硫化胶的拉伸强度和拉断伸长率均略高于NR-a硫化胶,但均在测试误差允许范围内,对测试结果的判定没有决定性影响。可见PPG消泡剂对于硫化胶的物理性能基本没有影响。

3.6 成本及效益分析

在证实PPG消泡剂不会影响NR产品的各项性能后,以年生产能力为1万t全乳胶(SCR-WF)干胶的制胶厂为例,对PPG消泡剂应用的成本及效益进行分析。

泡沫对于NR生产的影响可归纳为两点:一是对产品质量的影响;二是对生产现场的影响。

泡沫对于产品质量的影响主要体现在泡沫随橡胶粒子进入干燥箱,在干燥过程中水分蒸发,但是泡沫中的非橡胶组分附着在浅黄色的橡胶粒子表面,使橡胶粒子间出现浅红到深红等不同颜色的斑点,严重影响了橡胶产品的外观质量。SCRWF要进行期货交割,对其理化性能和外观质量控制要求极其严格,但在溢价上也比现货每吨高1 500~3 000元。一个年产能1万t的制胶厂每年因为斑点引起外观质量不合格而以现货销售的产品数量为80~100 t,造成的直接损失达到15万~30万元,使用PPG作为消泡剂,每年仅需投入相关成本5 000元左右,就可避免这些损失,具有良好的经济效益。

在生产现场方面,首先是泡沫对生产现场安全的影响,生产现场泡沫横流,一方面遮挡了生产设施,影响工作人员对路面情况的判断;另一方面,泡沫中的水溶物极易留在地面上,导致地面打滑,直接危及工作人员的安全。其次是泡沫对生产现场6S管理的影响,现代化工厂需要严格执行6S管理标准要求,在生产期间需要保证生产现场的整洁有序以及工作人员的安全。

4 结论

(1)在NR生产过程中,使用PPG作为消泡剂可有效解决NR传统生产造粒工段产生大量泡沫的问题,而且PPG不会残留在NR产品中。

(2)使用PPG作为消泡剂对NR生胶的理化性能、混炼胶的硫化特性以及硫化胶的物理性能基本没有影响。

(3)使用PPG作为消泡剂可以使制胶厂的现场管理水平得到有效提升,在有效控制成本的同时还可提高产品质量及其溢价能力,改善工作环境,一举多得,建议PPG消泡剂在NR行业推广使用。