不同硫化体系对载重轮胎胎面胶性能影响的正交试验分析

李爱娇,李 伟,李 键,蒋松涛

(1.山东华勤橡胶科技有限公司,山东 济宁 272000;2.合肥万力轮胎有限公司,安徽 合肥 231100)

随着交通运输业的迅猛发展,市场对高性能轮胎需求迫切。目前,安全轮胎、节能轮胎、冬季轮胎和全天候轮胎等各种新型轮胎已涌入市场,并深受大众喜爱[1-3]。近年来,国内外轮胎行业对轮胎性能的研究重点不仅包含滚动阻力、抗湿滑性能和耐磨性能,对轮胎高性能及综合性能方面也开展了许多研究。

本工作主要利用正交试验分析法,研究在中长途载重轮胎胎面胶配方中,300%定伸应力、耐磨性能、抗切割性能等的主要影响因素和不同硫化体系对胶料各项性能的影响,对设计载重轮胎高性能配方或综合性能配方具有指导作用。

1 实验

1.1 主要原材料

混合天然橡胶,泰国联谊橡胶有限公司产品;炭黑N234,龙星化工股份有限公司产品;硬脂酸,泰柯棕化有限公司产品。

1.2 试验配方

混合天然橡胶 100,炭黑N234 52,石蜡 1,氧化锌 变量,硫黄 变量,促进剂TBBS 变量。

1.3 主要设备

BTM-2型密炼机,广州华工百川自控科技有限公司产品;XK-160型开炼机,无锡市第一橡塑机械有限公司产品;XLB-D600×600型平板硫化机,益阳新华美机电科技有限公司产品。

1.4 试样制备

胶料按常规工艺混炼,混炼胶停放24 h后硫化制样。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 正交试验设计

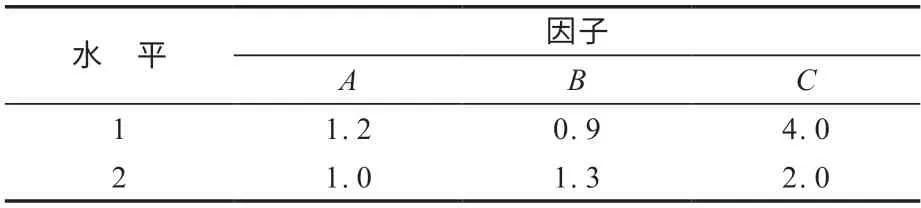

采用正交试验分析法确定硫黄、促进剂TBBS和氧化锌的最佳配比,以优化胎面胶配方。各试验因子与水平如表1所示,其中,因子A为硫黄,B为促进剂TBBS,C为氧化锌。

表1 正交试验因子与水平

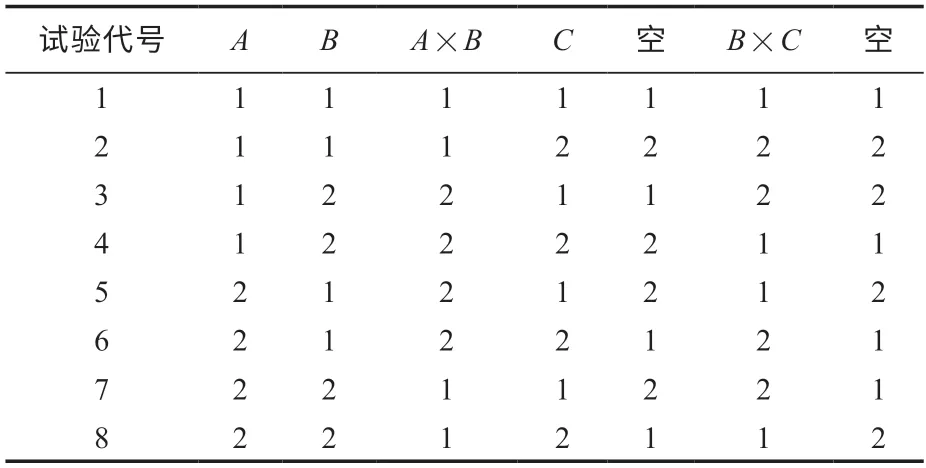

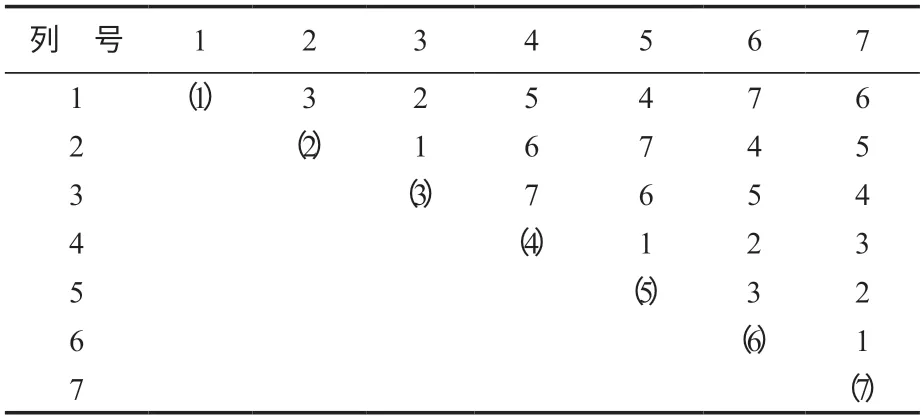

考虑因子的交互作用A×B,B×C,选用L8(27)正交试验(见表2),其两列间的交互作用见表3。

表2 L8(27)正交试验方案

表3 L8(27)两列间的交互作用

3 试验结果

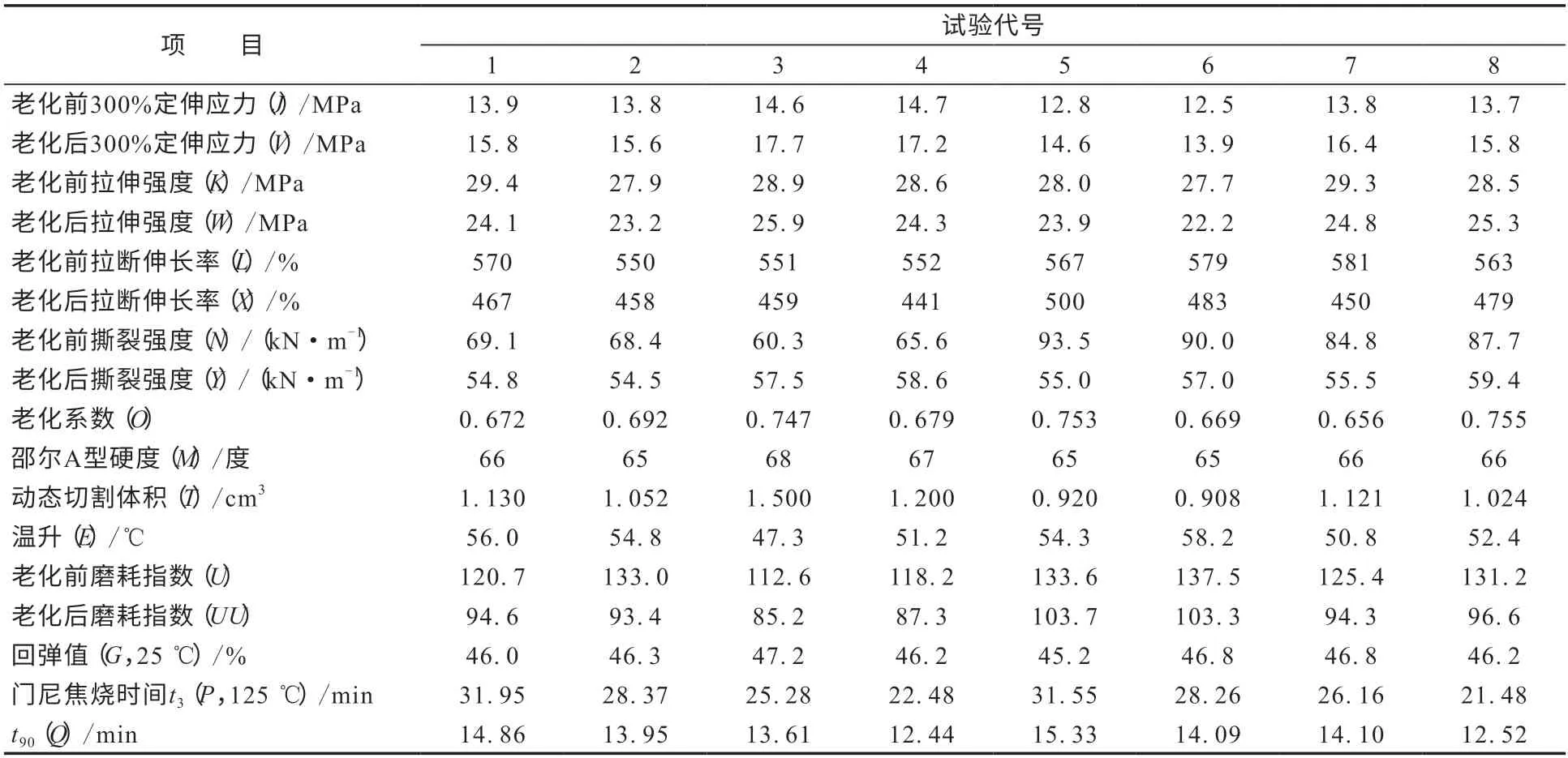

试验各项性能数据如表4所示。

表4 试验各项性能数据

4 结果与讨论

4.1 300%定伸应力

4.1.1 极差分析

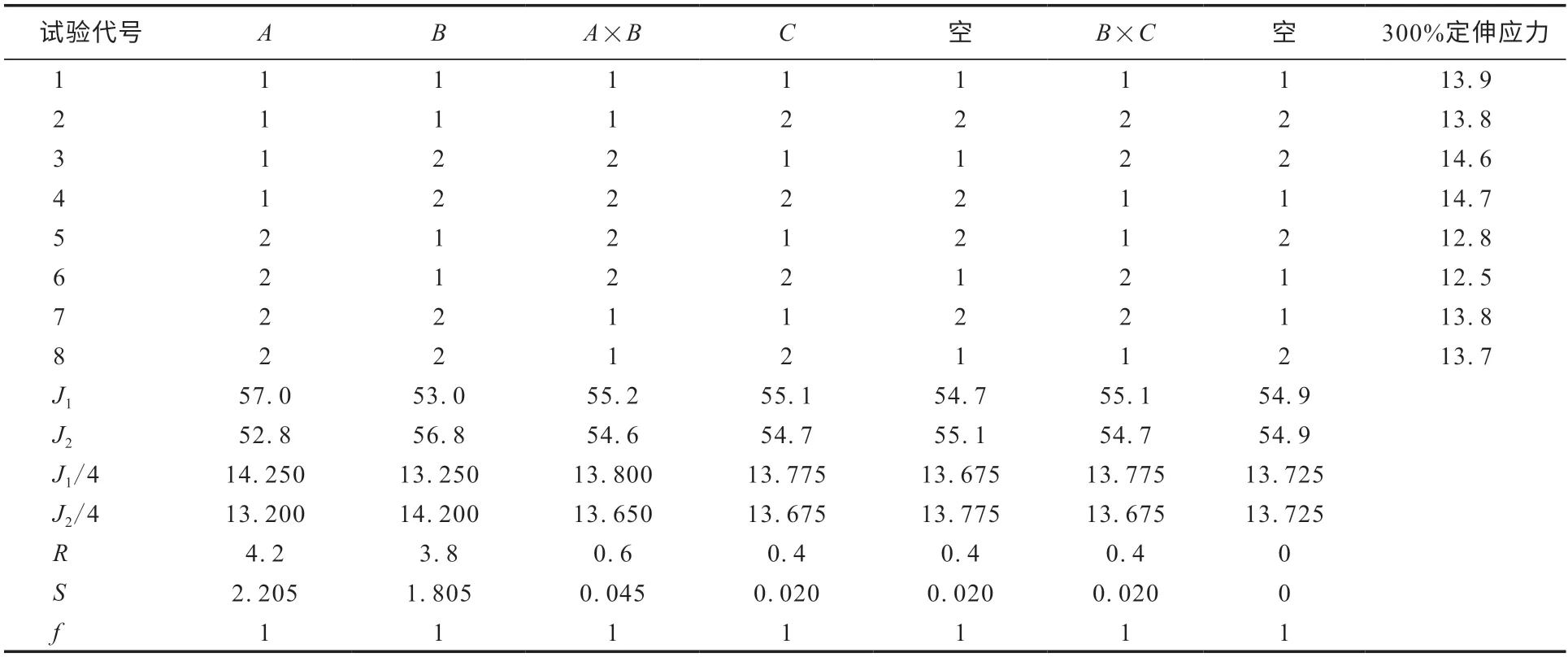

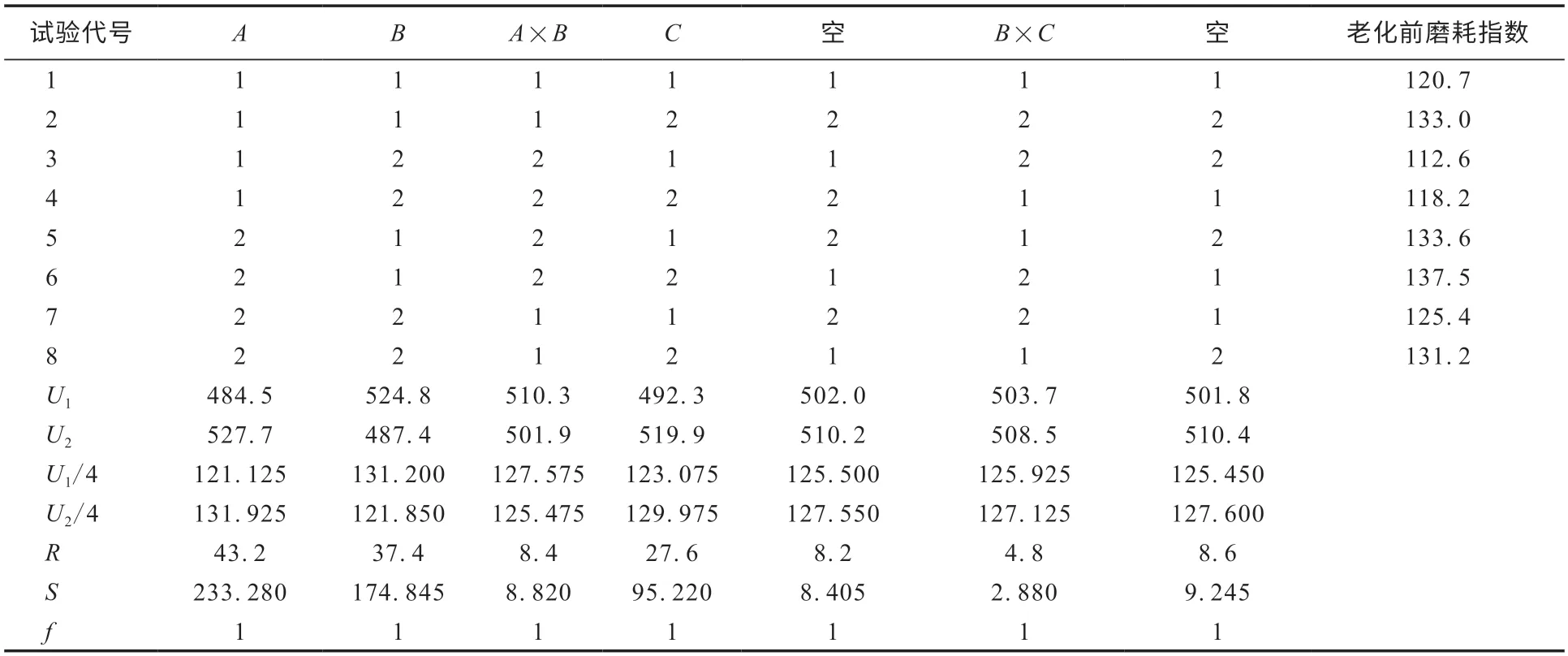

以300%定伸应力为例,老化前正交试验方案与试验结果如表5所示(R为极差,S为方差,f为自由度,下同)。

根据表5,采用直观分析法(极差分析法)可以得出各因子对胶料300%定伸应力的影响从大到小的顺序为A、B、A×B、C、B×C。极差越大,表明该因子对试验指标的影响越大,因此也越重要。

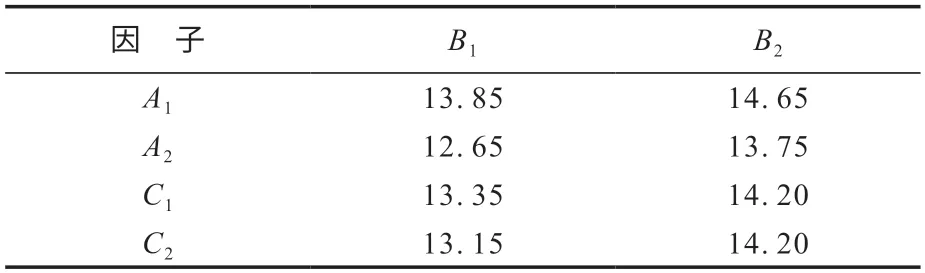

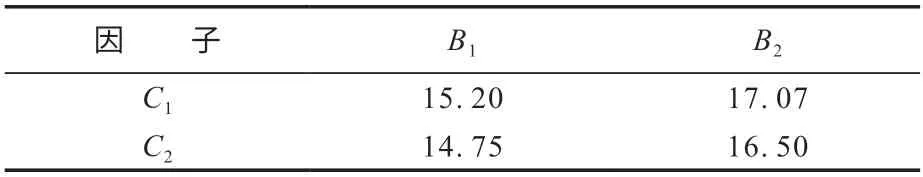

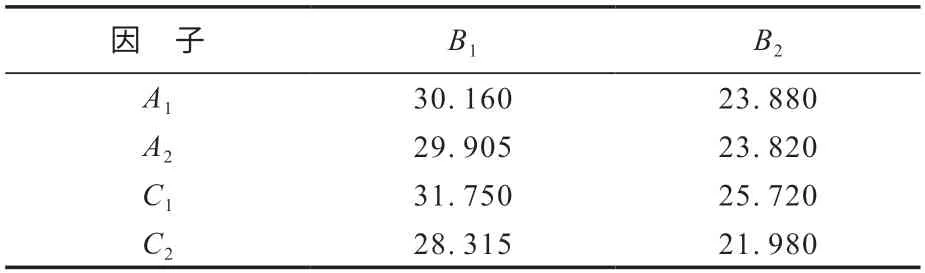

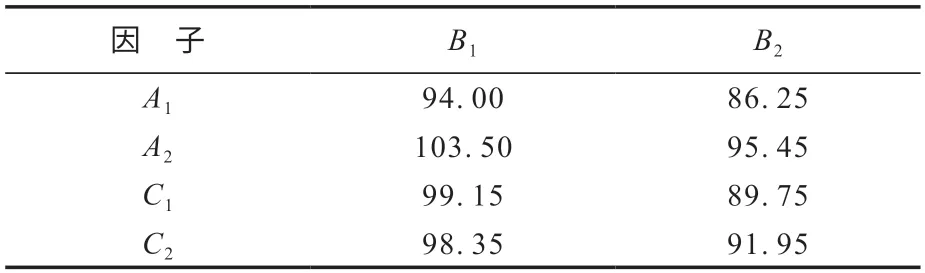

对于老化前300%定伸应力,C,B×C是次要因子,可忽略;A,B为重要因子;A×B为较重要因子。B与A和C有交互作用,其二元效应如表6所示。表6中,A1B1为A因子1水平与B因子1水平的300%定伸应力均值,结合表5进行计算得到,其他计算类似。

表5 老化前300%定伸应力正交试验方案与试验结果

表6 老化前300%定伸应力的B与A和C之间有交互作用的二元效应

4.1.2 方差分析

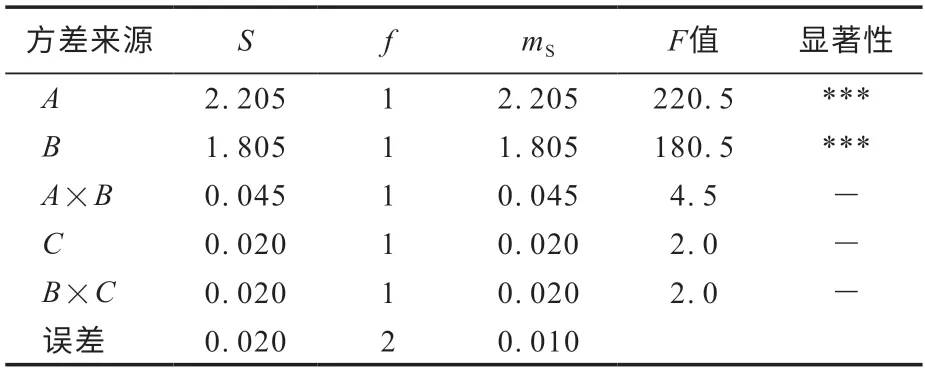

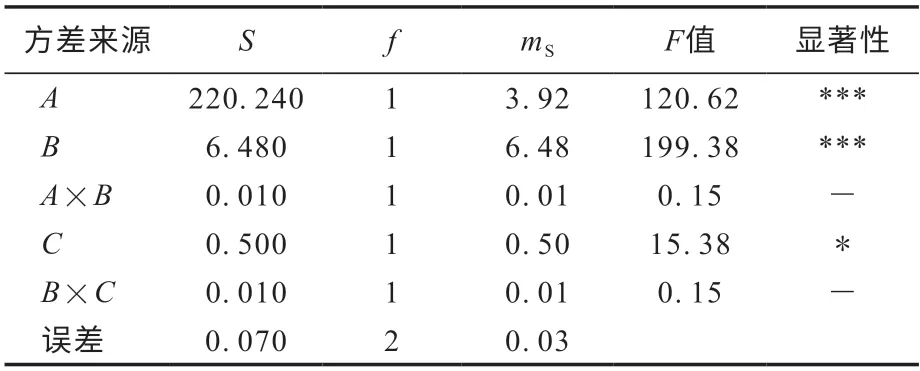

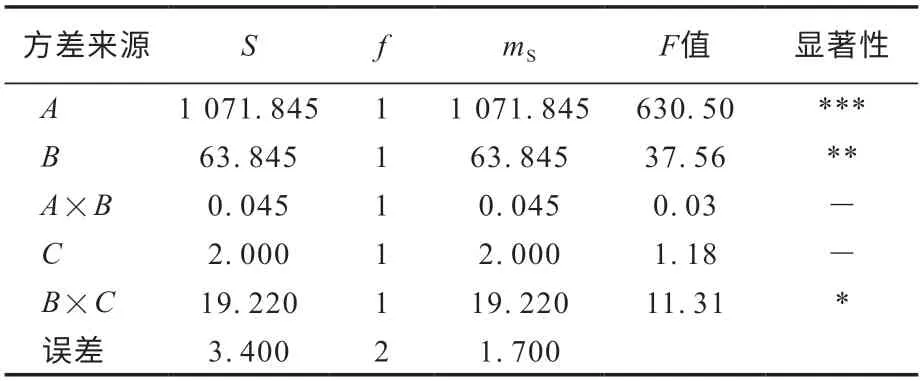

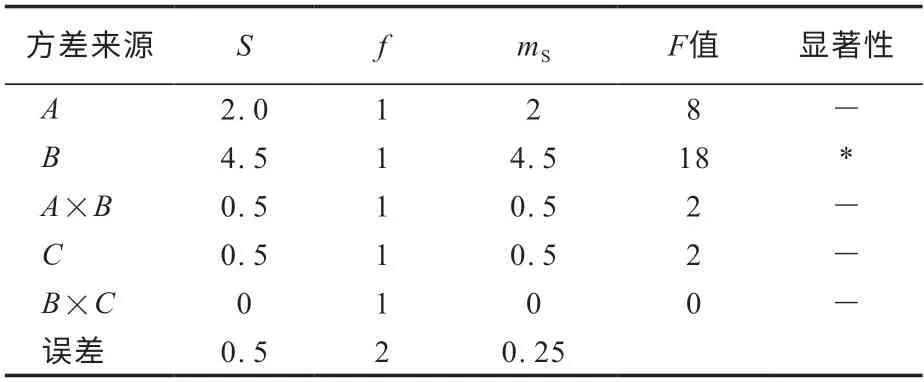

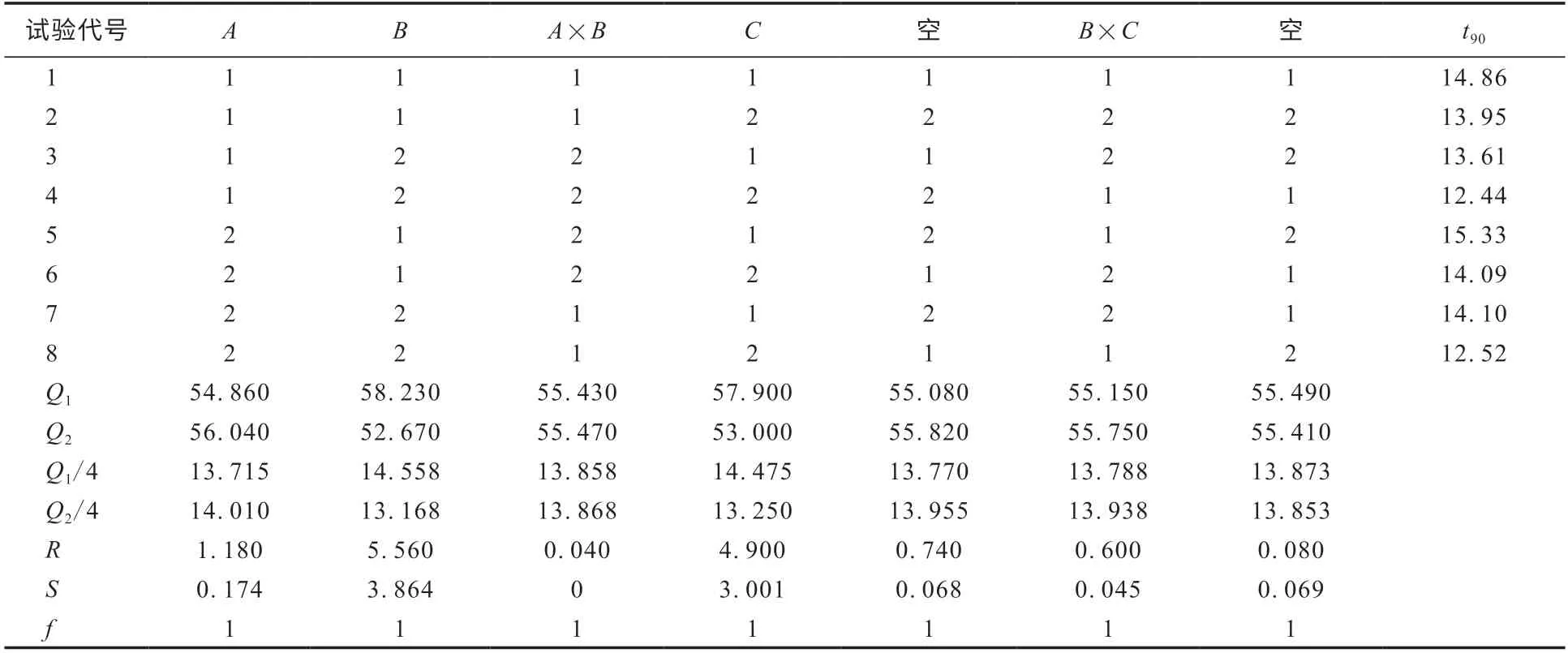

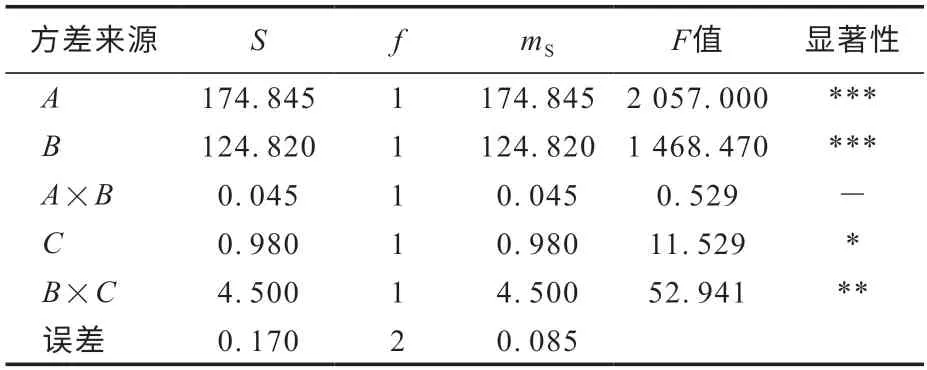

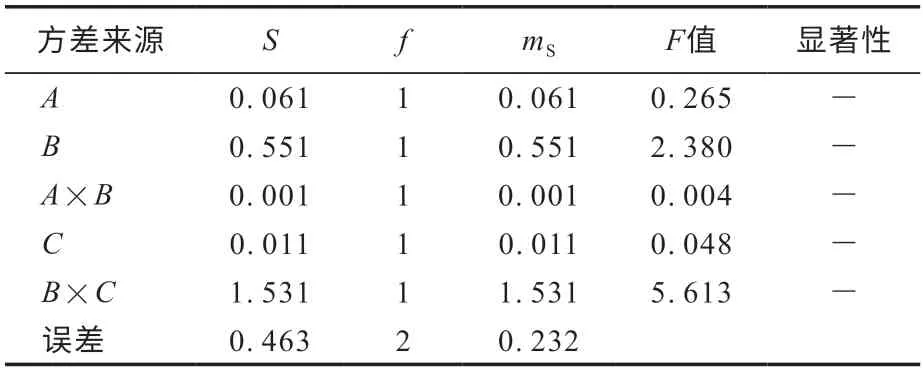

老化前300%定伸应力的F检验如表7所示,mS=S/f。

表7 老化前300%定伸应力的F检验

虽然极差分析法简单易懂、计算量小,但它不能区分某因子不同水平所对应的试验结果差异究竟是由因子水平引起的,还是由试验误差引起的,也不能作为考察和判断各因子的影响是否显著的标准[4-6]。

方差分析法尽管复杂,但可以弥补极差分析法的不足。为了评估各因子的影响显著性,本研究还进行了方差分析的F检验。

表5中第5和第7列为空列,视为误差列,则误差平方和及误差自由度分别为0.020和2。

f1和f2分别表示因子和误差的自由度。

ɑ 表征显著性水平,ɑ 为0.005,0.01,0.025,0.05,0.10的置信几率分别为99.5%,99.0%,97.5%,95.0%,90.0%。

Fɑ(f1,f2)(ɑ 取0.01,0.05,0.10)是F的临界值。FA表示A因子的F值。当FA≥F0.01(f1,f2)时,A因子水平变化影响高度显著,表示为“***”(下同);当F0.01(f1,f2)>FA≥F0.05(f1,f2)时,A因子水平变化影响显著,表示为“**”(下同);当F0.05(f1,f2)>FA≥F0.10(f1,f2)时,A因子水平变化有一定影响,表示为“*”(下同);当F0.10(f1,f2)>FA时,A因子水平变化影响不显著,表示为“-”[7](下同)。

根据F值检验表可知,F0.005(1,2)=198.50,F0.01(1,2)=98.49,F0.025(1,2)=38.51,F0.05(1,2)=18.51,F0.10(1,2)=8.53。

由表7可知,A,B因子的F值大于F0.01(1,2),属于高度显著级别。由于A和B有交互作用,因此应通过交互作用的二元效应来确定最佳用量。

由表6可知,A1B2和B2C1或B2C2的300%定伸应力较大,因此最佳组合为A1B2C1或A1B2C2,最佳用量为A1B2。C因子对300%定伸应力的影响为不显著,C的用量还无法确定,热氧老化后的定伸应力也影响制品的质量,因此通过热氧老化后的300%定伸应力分析进一步确定C。

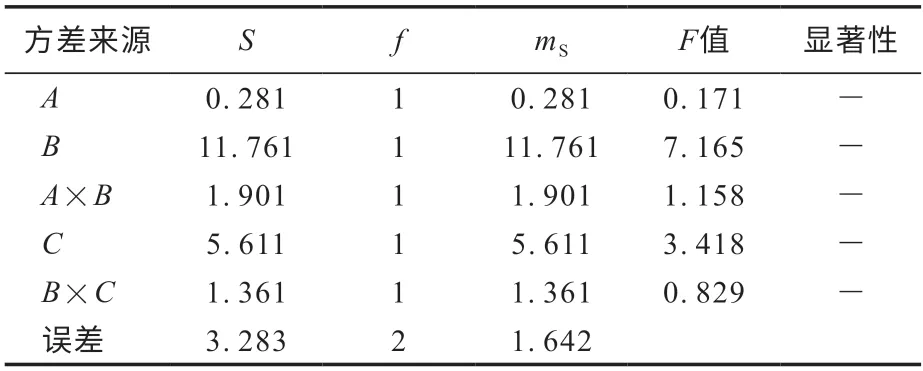

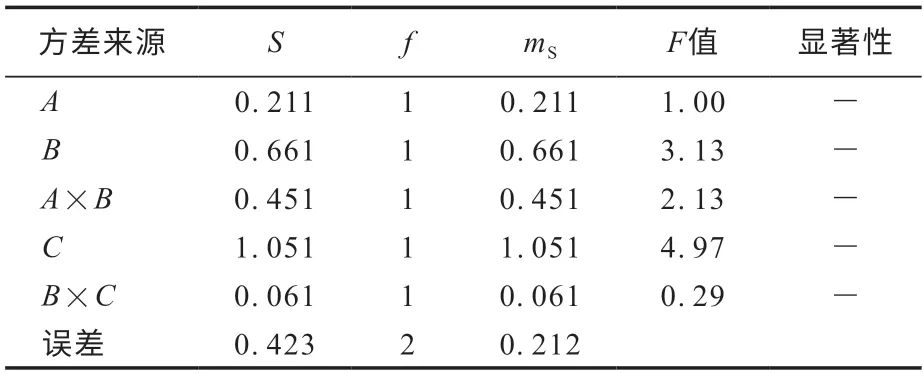

老化后300%定伸应力的F检验如表8所示。

由表8可知:A和B对于老化后300%定伸应力影响显著;C有影响但不显著;A×B、B×C影响不显著。因此,C的最佳用量应根据B和C有交互作用的二元效应来确定。

表8 老化后300%定伸应力的F检验

老化后300%定伸应力的B和C有交互作用的二元效应如表9所示。

由表9可知,B和C的最佳组合为B2C1,结合前面的分析,老化后300%定伸应力的最佳组合为A1B2C1。

表9 老化后300%定伸应力的B和C有交互作用的二元效应

4.2 撕裂强度

4.2.1 极差分析

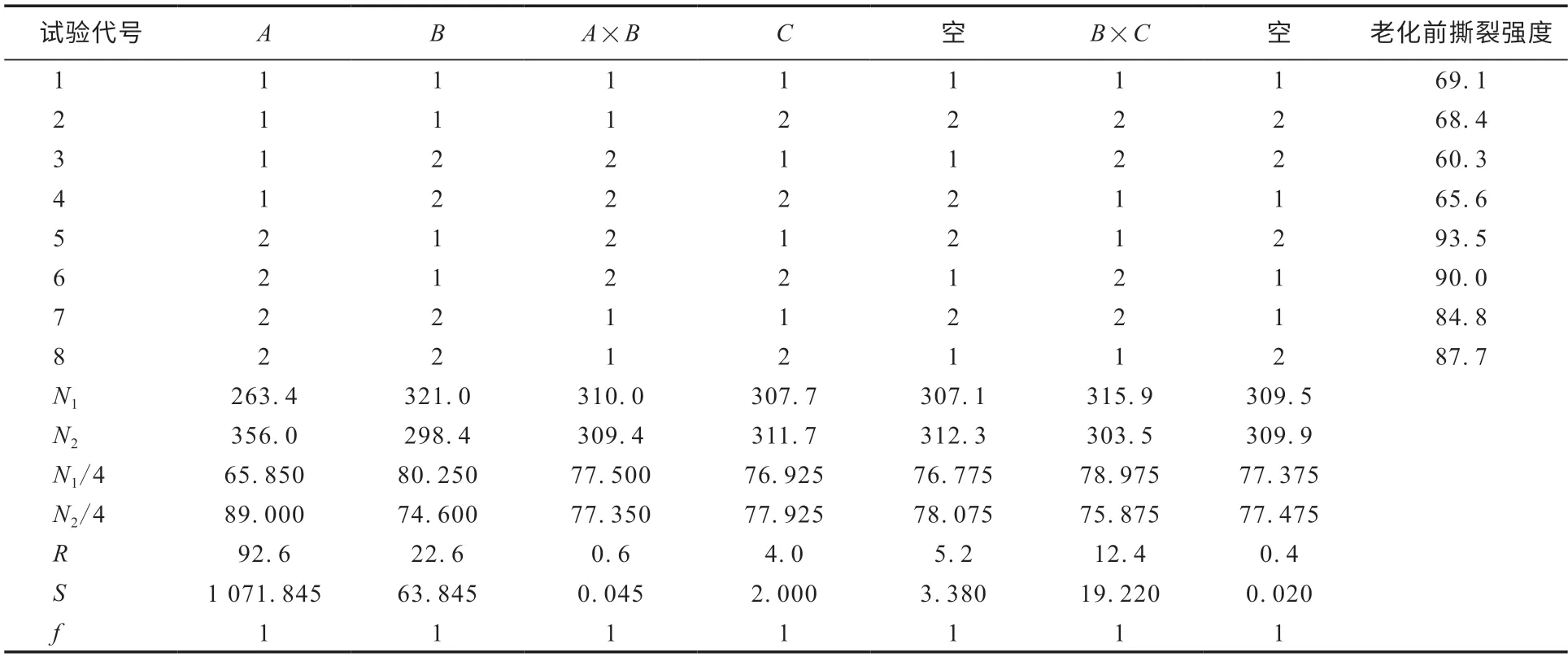

老化前撕裂强度正交试验方案及试验结果如表10所示。

表10 老化前撕裂强度正交试验方案及试验结果

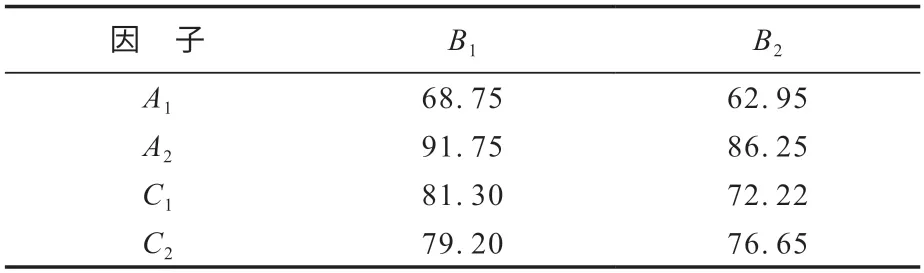

根据表10,采用极差分析法可以得出各因子对胶料撕裂强度的影响从大到小的顺序为:A,B,B×C,C,A×B。对于老化前撕裂强度,C,A×B是次要因子,可忽略;A为重要因子;B,B×C为较重要因子。老化前撕裂强度的B与A和C之间有交互作用的二元效应如表11所示。

表11 老化前撕裂强度的B与A和C之间有交互作用的二元效应

4.2.2 方差分析

老化前撕裂强度的F检验如表12所示。

由表12可知:A因子的F值大于F0.005(1,2),属于高度显著影响;B因子的F值大于F0.05(1,2)且小于F0.01(1,2),属于显著影响;B×C的F值大于F0.1(1,2)且小于F0.05(1,2),属于有一定影响。且B和A,C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。

表12 老化前撕裂强度的F检验

由表11可知,A2B1和B1C1的老化前撕裂强度较大。通过热氧老化后的撕裂强度分析进一步确定最佳组合。

老化后撕裂强度的F检验见表13。

由表13可知,A,B,C,A×B,B×C影响均不显著。因此,撕裂强度的最佳组合为A2B1C1。

表13 老化后撕裂强度的F检验

4.3 硬度

4.3.1 极差分析

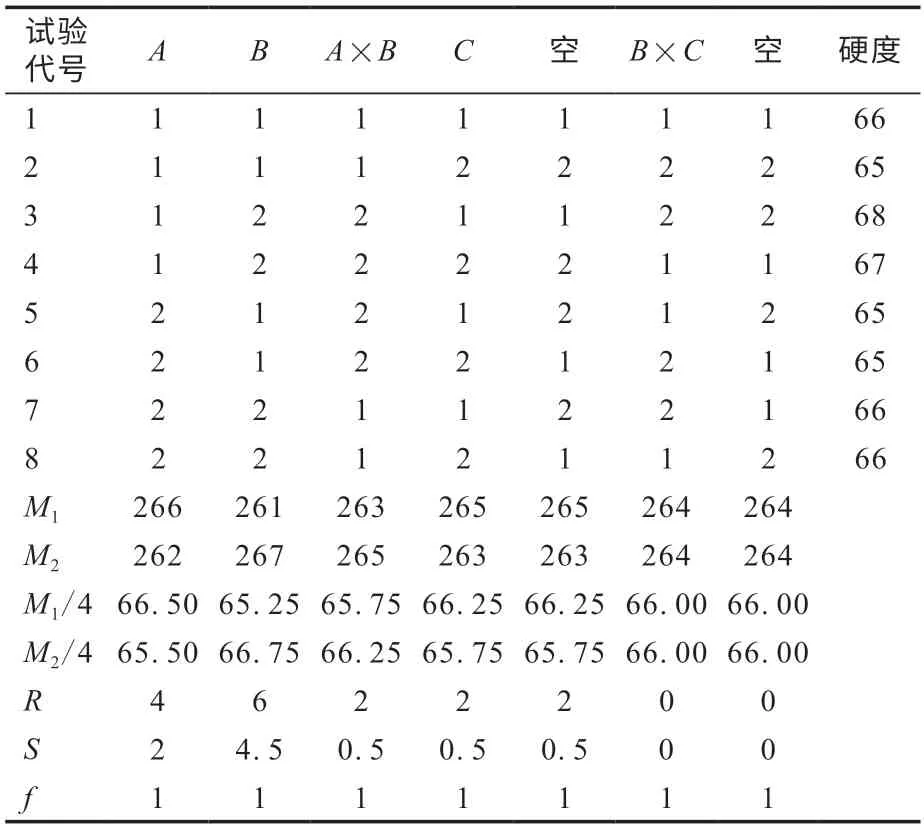

硬度正交试验方案及试验结果如表14所示。

表14 硬度正交试验方案及试验结果

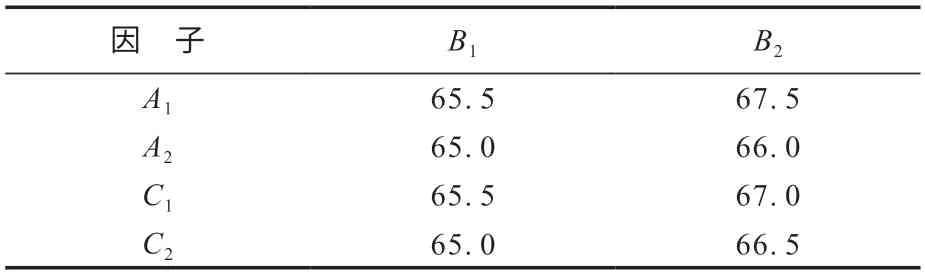

根据表14,采用极差分析法可以得出各因子对胶料硬度的影响从大到小的顺序为:B,A,C,A×B,B×C。对于硬度,C,A×B,B×C是次要因子,可忽略;B为重要因子;A为较重要因子。B与A和C有交互作用,其二元效应如表15所示。

表15 硬度的B与A和C之间有交互作用的二元效应

4.3.2 方差分析

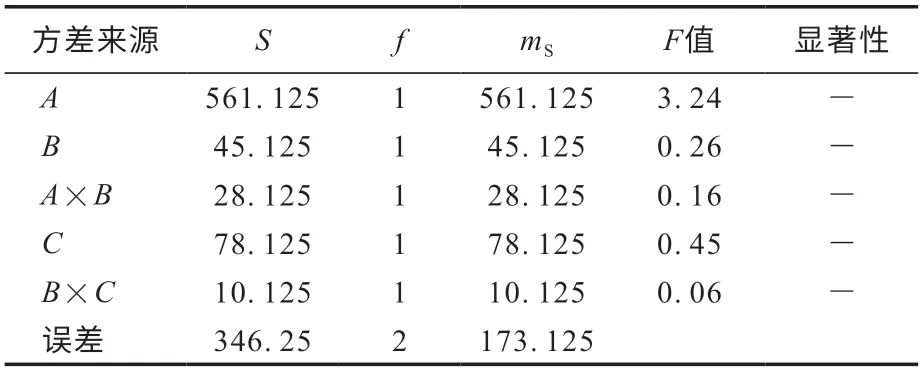

硬度的F检验如表16所示。

由表16可知:B因子的F值大于F0.10(1,2)且小于F0.05(1,2),属于有一定影响级别;A和C因子对硬度的影响不显著。且B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。

表16 硬度的F检验

由表15可知,A1B2和B2C1的硬度较大,因此硬度最大的组合为A1B2C1。但是,胎面胶硬度并非越大越好,该配方胎面胶硬度要求在66度左右,根据表15可知,满足硬度要求的组合为A2B2和B2C2。因此,硬度最佳组合为A2B2C2。

4.4 抗切割性能

4.4.1 极差分析

老化前抗切割性能正交试验方案及试验结果如表17所示。

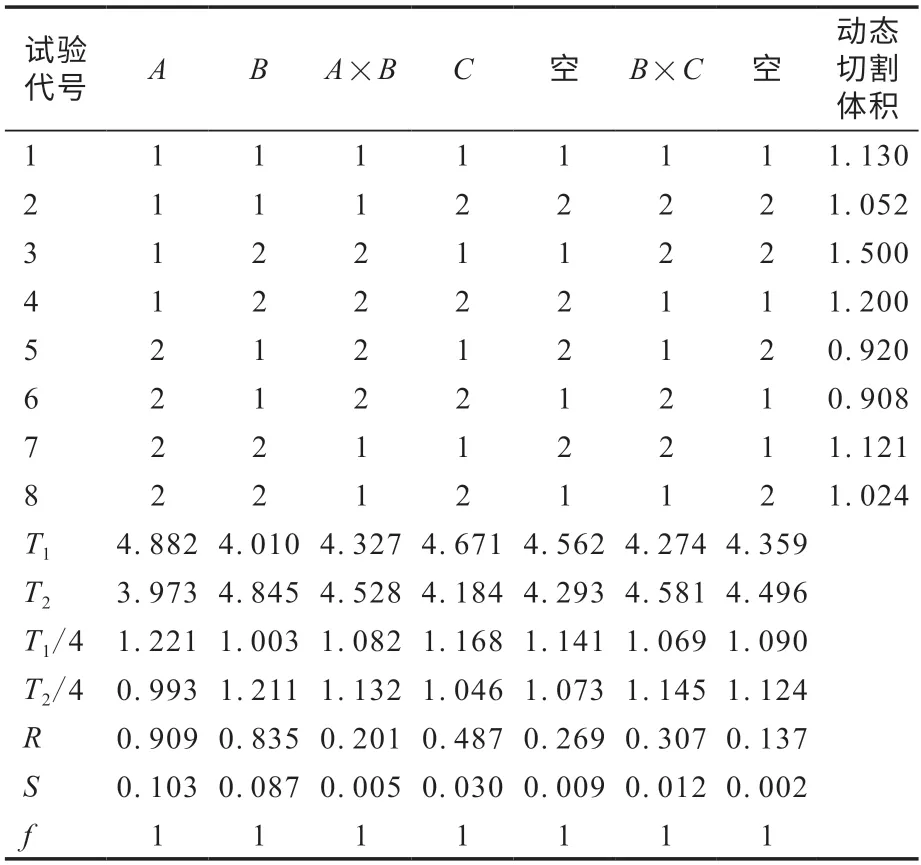

表17 老化前抗切割性能正交试验方案及试验结果

根据表17,采用极差分析法可以得出各因子对胶料抗切割性能的影响从大到小的顺序为:A,B,C,B×C,A×B。对于抗切割性能,B×C,A×B是次要因子,可忽略;A,B为重要因子;C为较重要因子。抗切割性能的B与A和C有交互作用,其二元效应如表18所示。

4.4.2 方差分析

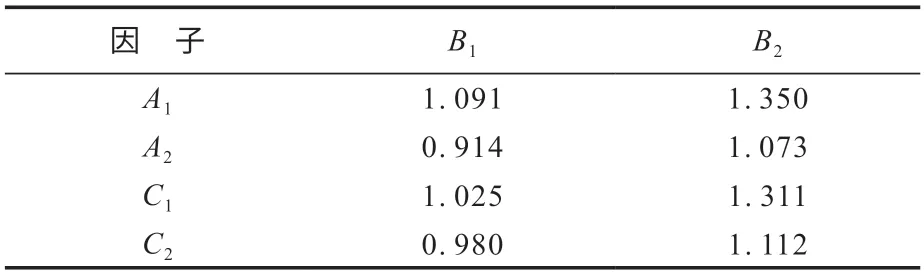

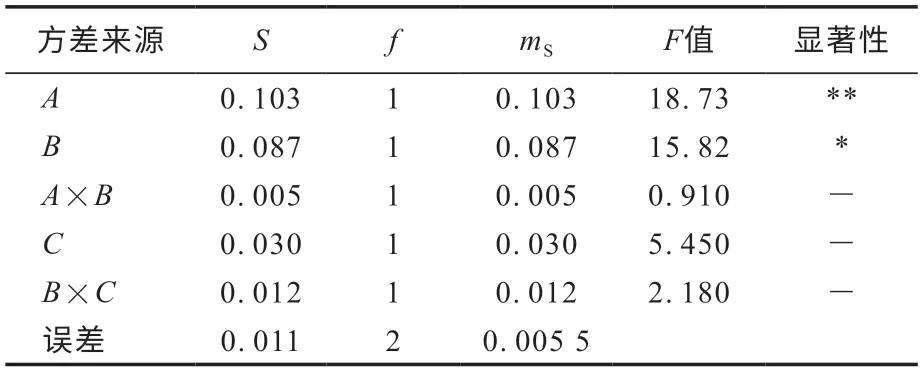

抗切割性能的F检验如表19所示。

由表19可知:A因子的F值大于F0.05(1,2),属于显著影响;B因子的F值大于F0.10(1,2)且小于F0.05(1,2),属于有一定影响级别;C因子对抗切割性能影响为不显著。由于B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表18可知,A2B1和B1C2的动态切割体积较小,因此抗切割性能最佳组合为A2B1C2。相对来说,硫黄、促进剂、氧化锌对胶料抗切割性能的影响不大。

表18 抗切割性能的B与A和C之间有交互作用的二元效应

表19 抗切割性能的F检验

4.5 温升

4.5.1 极差分析

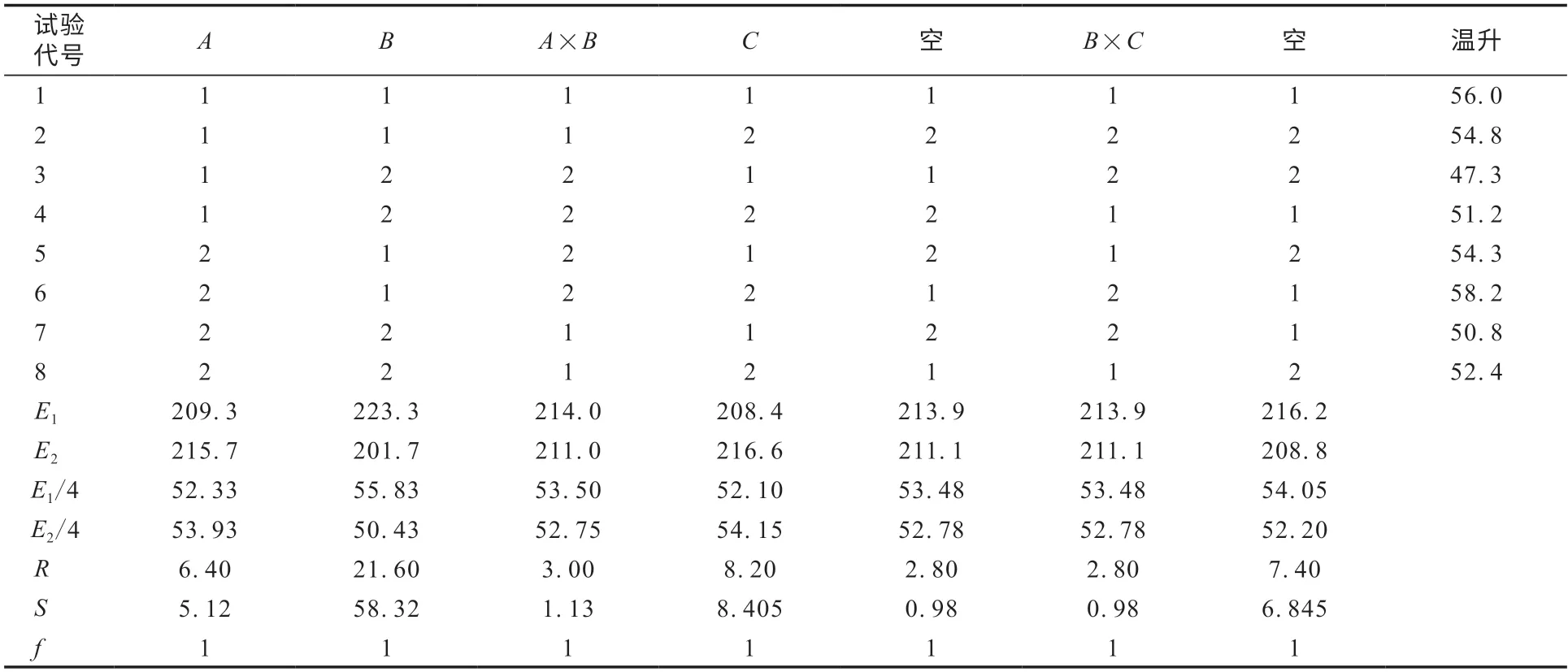

温升正交试验方案及试验结果如表20所示。

根据表20,采用极差分析法可以得出各因子对胶料温升的影响从大到小的顺序为:B,C,A,A×B,B×C。对于温升,A×B,B×C是次要因子,可忽略;B,C为重要因子;A为较重要因子。B与A和C有交互作用,其二元效应如表21所示。

表20 温升正交试验方案及试验结果

表21 温升的B与A和C之间有交互作用的二元效应

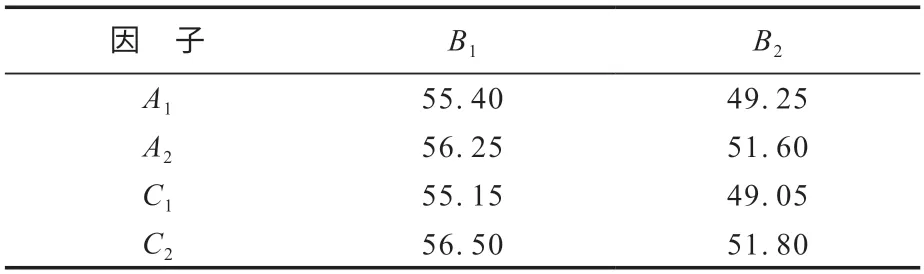

4.5.2 方差分析

温升的F检验如表22所示。

由表22可知:B因子的F值大于F0.10(1,2)且小于F0.05(1,2),属于有一定影响级别;A和C因子对温升影响不显著。且B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表21可知,A1B2和B2C1的温升较小,因此温升最佳组合为A1B2C1。

表22 温升的F检验

4.6 t3

4.6.1 极差分析

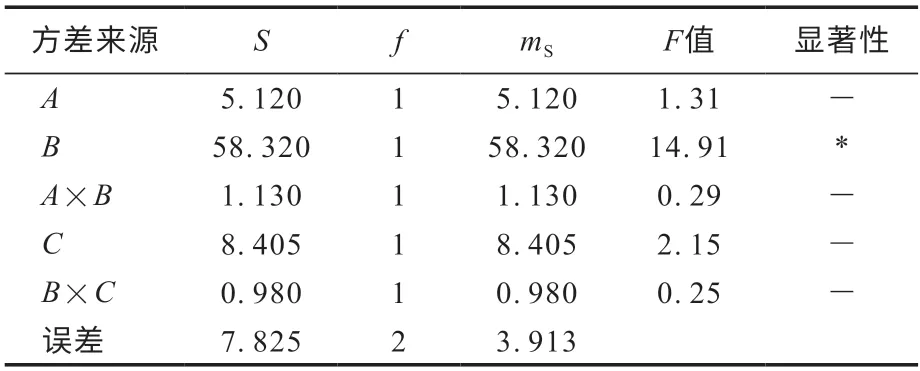

t3的正交试验方案及试验结果如表23所示。

根据表23,采用极差分析法可以得出各因子对胶料t3的影响从大到小的顺序为:B,C,A,B×C,A×B。对于t3,A,B×C,A×B是次要因子,可忽略;B为重要因子;C为较重要因子。B与A和C有交互作用,其二元效应如表24所示。

表23 t3的正交试验方案及试验结果

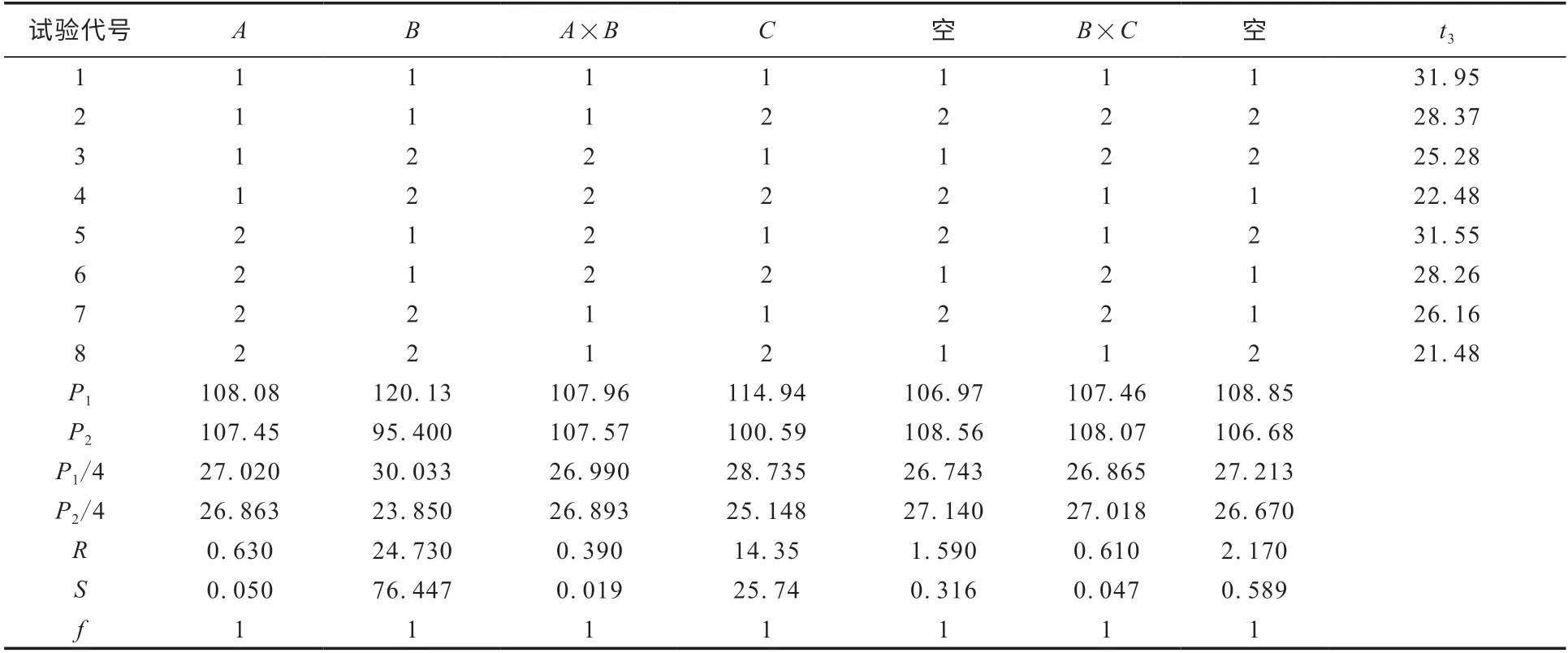

4.6.2 方差分析

t3的F检验如表25所示。

由表25可知:B因子的F值大于F0.005(1,2),属于高度显著影响;C因子的F值大于F0.05(1,2)小于F0.01(1,2),属于显著影响;A,B×C,A×B的F值小于F0.10(1,2),属于影响不显著。且B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表24可知,A1B1和B1C1的t3较长,因此t3最佳组合为A1B1C1。

表24 t3的B与A和C之间有交互作用的二元效应

表25 t3的F检验

4.7 t90

4.7.1 极差分析

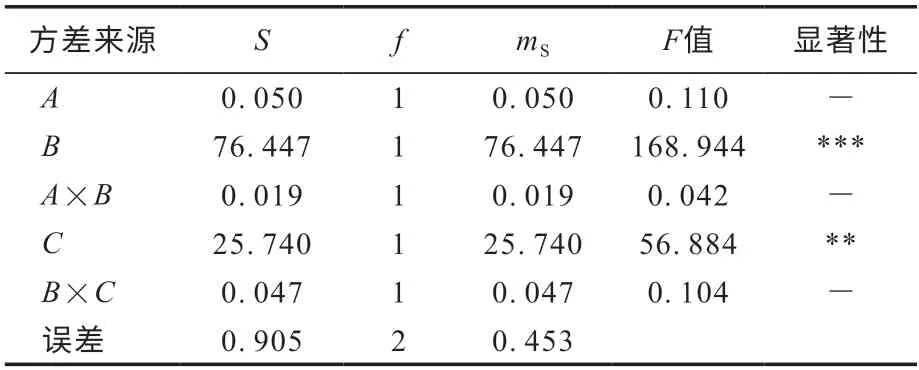

t90的正交试验方案及试验结果如表26所示。

根据表26,采用极差分析法可以得出各因子对胶料t90的影响从大到小的顺序为:B,C,A,B×C,A×B。对于t90,A,B×C,A×B是次要因子,可忽略;B为重要因子;C为较重要因子。B与A和C有交互作用,其二元效应如表27所示。

表26 t90的正交试验方案及试验结果

4.7.2 方差分析

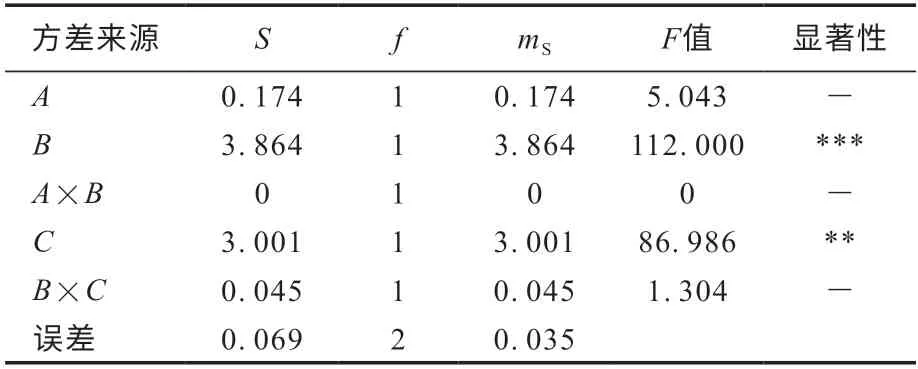

t90的F检验如表28所示。

由表28可知:B因子的F值大于F0.01(1,2),属于高度显著影响;C因子的F值大于F0.05(1,2)小于F0.01(1,2),属于显著影响;A,B×C,A×B的F值小于F0.10(1,2),属于影响不显著。且B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表27可知,A2B1和B1C1的t90较长,因此,t90最佳组合为A2B1C1。

表27 t90的B与A和C之间有交互作用的二元效应

表28 t90的F检验

4.8 老化前磨耗指数

4.8.1 极差分析

老化前磨耗指数的正交试验方案及试验结果如表29所示。

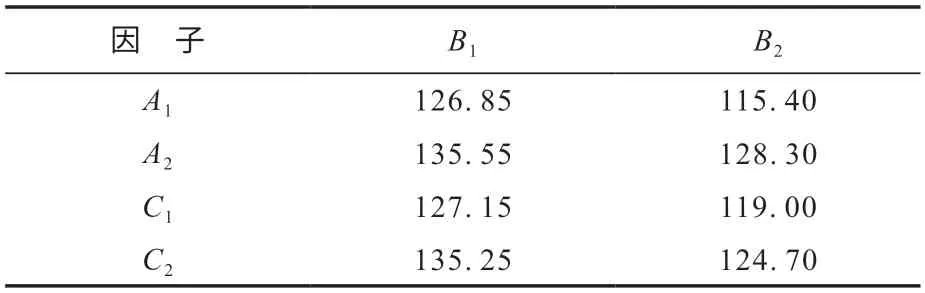

根据表29,采用极差分析法可以得出各因子对胶料耐磨性能的影响从大到小的顺序为:A,B,C,A×B,B×C。对于老化前磨耗指数,A,B,C为重要因子;A×B,B×C为较重要因子;B与A和C有交互作用,其二元效应如表30所示。

表29 老化前磨耗指数正交试验方案及试验结果

4.8.2 方差分析

老化前磨耗指数的F检验如表31所示。

由表31可知:A,B因子的F值大于F0.05(1,2)小于F0.01(1,2),属于显著影响;C因子的F值大于F0.10(1,2)小于F0.05(1,2),属于有一定影响;A×B,B×C的F值小于F0.10(1,2),属于影响不显著。且B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表30可知,A2B1和B1C2的老化前磨耗指数较大,因此老化前耐磨性能最佳组合为A2B1C2。

表30 老化前磨耗指数的B与A和C之间有交互作用的二元效应

表31 老化前磨耗指数的F检验

4.9 老化后磨耗指数

4.9.1 极差分析

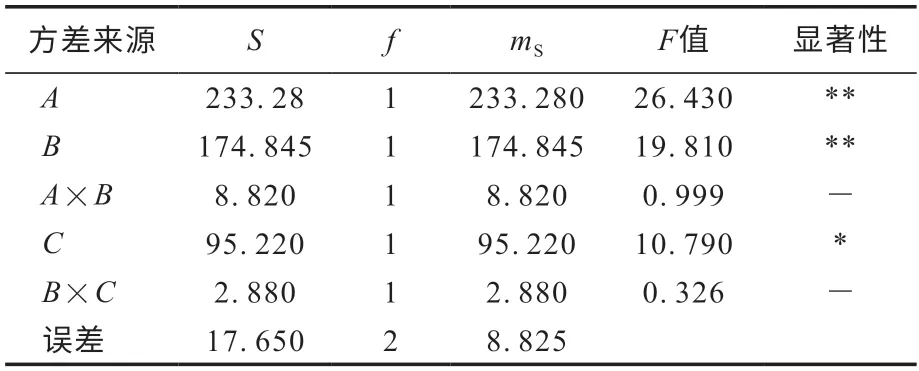

老化后磨耗指数正交试验方案及试验结果如表32所示。

根据表32,采用极差分析法可以得出各因子对胶料老化后耐磨性能的影响从大到小的顺序为:A,B,B×C,C,A×B。对于老化后磨耗指数,A,B为重要因子;B×C,C为较重要因子;A×B可忽略。B与A和C有交互作用,其二元效应如表33所示。

表32 老化后磨耗指数正交试验方案及试验结果

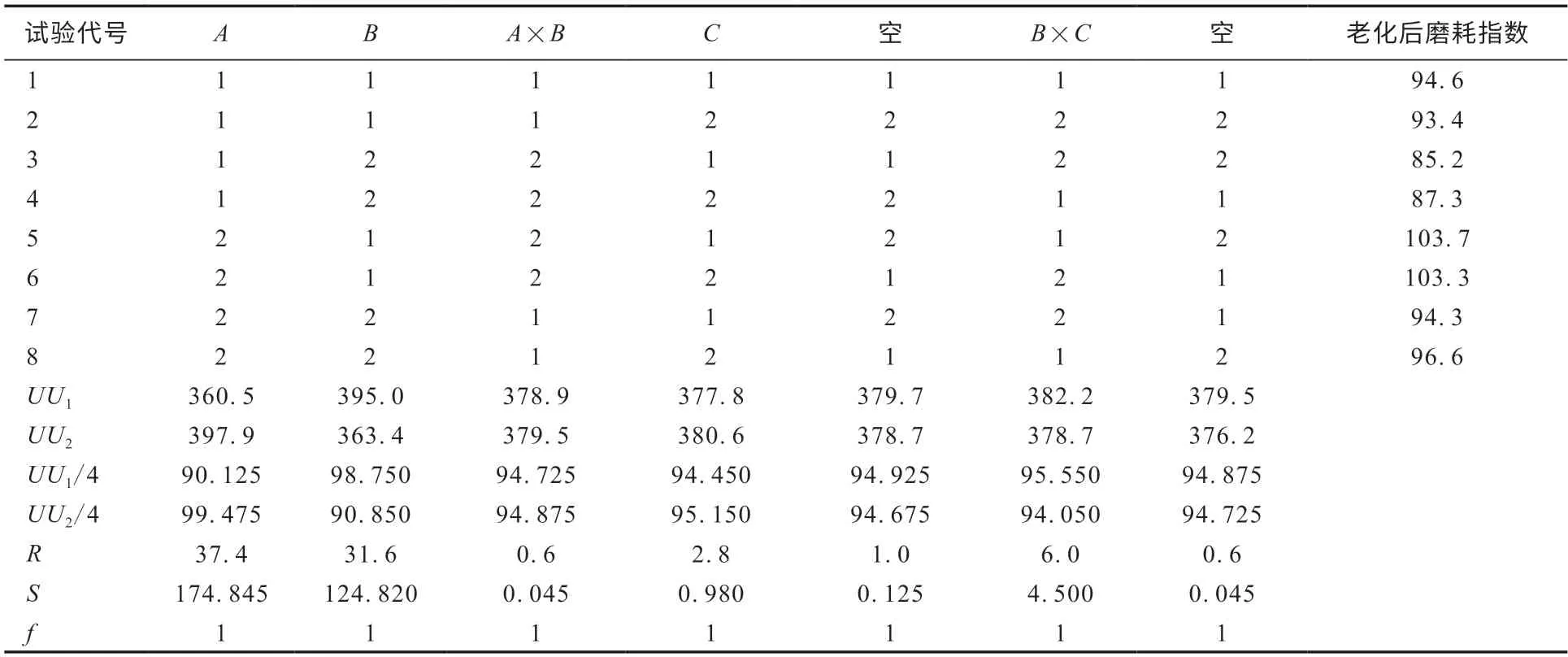

4.9.2 方差分析

老化后磨耗指数的F检验如表34所示。

由表34可知:A,B因子的F值大于F0.01(1,2),属于高度显著影响;B×C的F值大于F0.05(1,2)小于F0.01(1,2),属于显著影响;C因子的F值大于F0.01(1,2)小于F0.05(1,2),属于有一定影响;A×B的F值小于F0.10(1,2),属于影响不显著。且B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表33可知,A2B1和B1C1的老化后磨耗指数较大,因此,老化后耐磨性能最佳组合为A2B1C1。

表33 老化后磨耗指数的B与A和C之间有交互作用的二元效应

表34 老化后磨耗指数的F检验

4.10 回弹值

4.10.1 极差分析

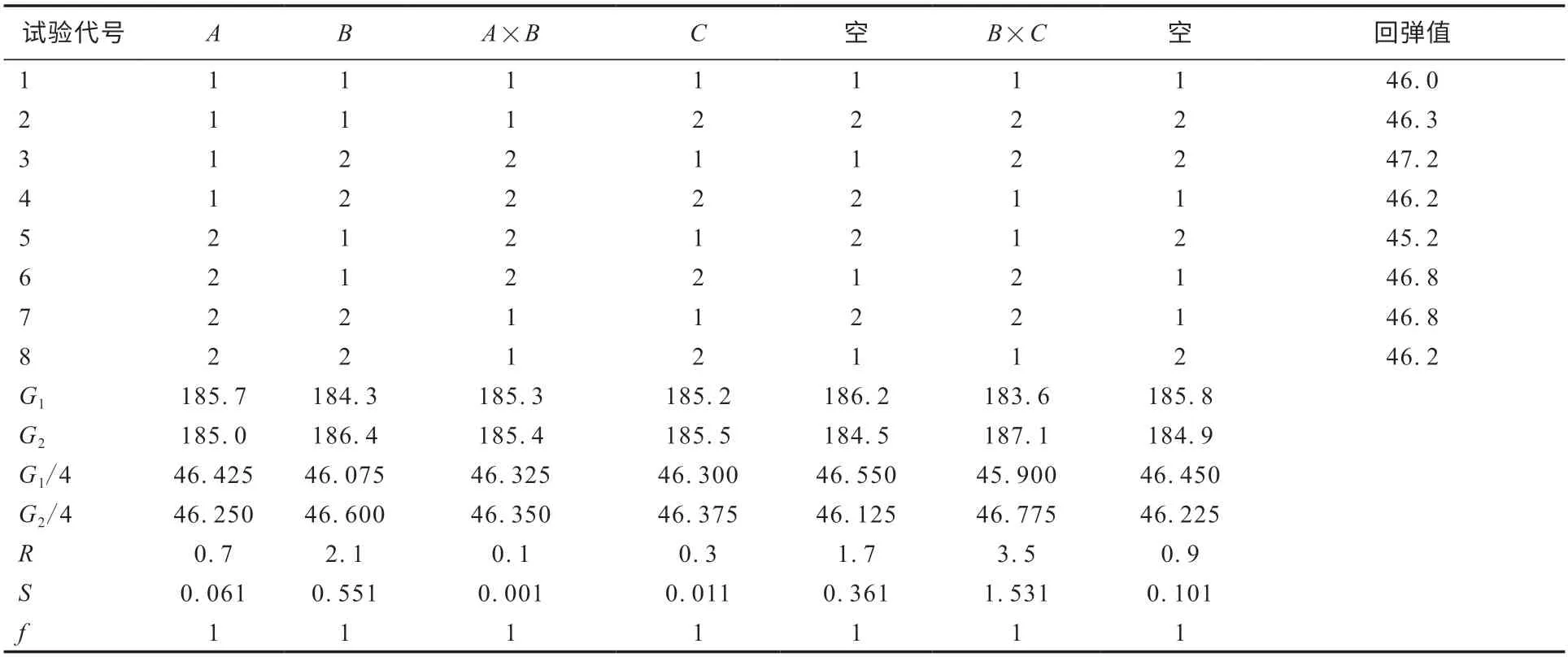

回弹值正交试验方案及试验结果如表35所示。

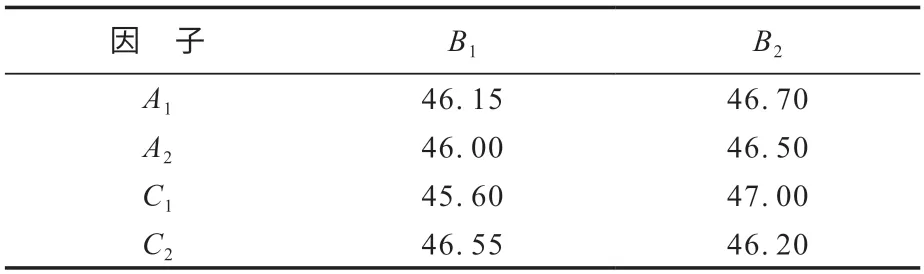

根据表35,采用极差分析法可以得出各因子对胶料回弹值的影响从大到小的顺序为:B×C,B,A,C,A×B。对于回弹值,A,C,A×B是次要因子,可忽略;B×C为重要因子;B为较重要因子。B与A和C有交互作用,其二元效应如表36所示。

表35 回弹值正交试验方案及试验结果

表36 回弹值的B与A和C之间有交互作用的二元效应

4.10.2 方差分析

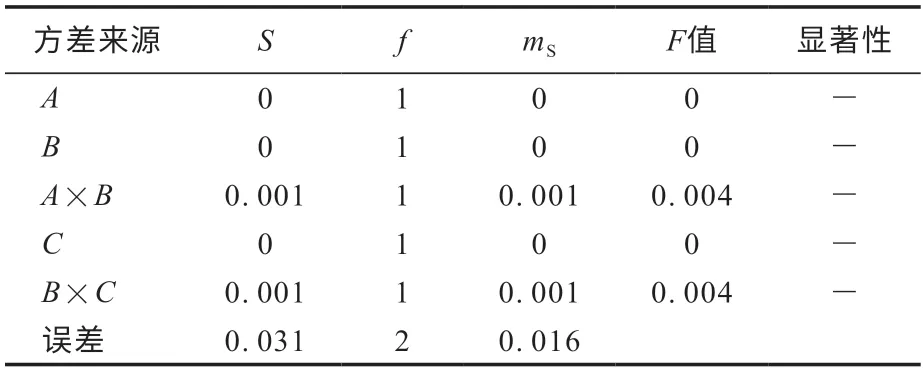

回弹值的F检验如表37所示。

由表37可知,所有因子水平变化对胶料回弹值的影响均不显著。

表37 回弹值的F检验

B与A和C有交互作用,因此应通过交互作用的二元效应来确定最佳用量。由表36可知,A1B2和B2C1的回弹值较大,因此回弹值最佳组合为A1B2C1。

4.11 拉伸强度、拉断伸长率、老化系数

拉伸强度、拉断伸长率、老化系数的F检验如表38—40所示。

由表38—40可知,各因子水平变化的影响均不显著。

表38 拉伸强度的F检验

表39 拉断伸长率的F检验

5 结语

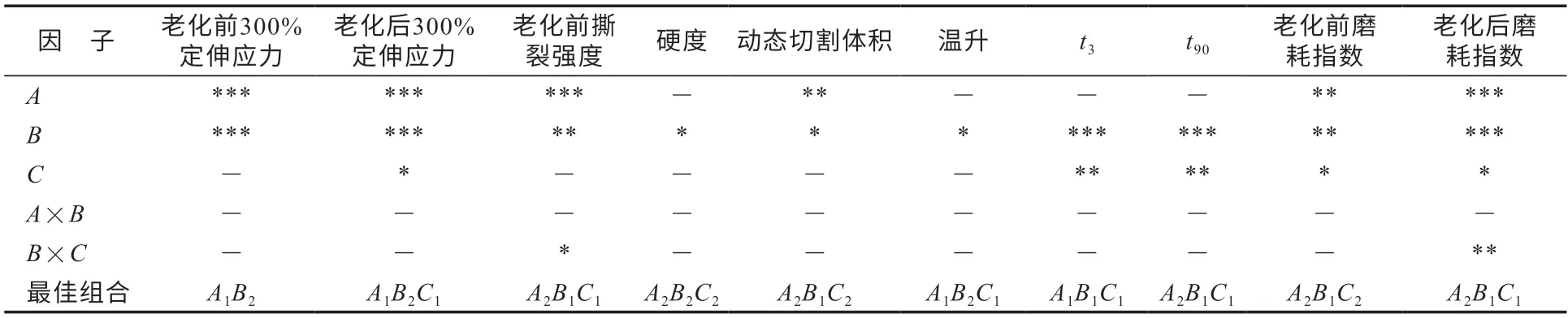

综上,硫黄、促进剂、氧化锌对胎面胶各项性能的影响程度显著性及最佳组合如表41所示。

由表41可知:硫黄用量对300%定伸应力、撕裂强度、老化后耐磨性能影响高度显著,对抗切割性能及老化前耐磨性能影响显著;促进剂TBBS用量对300%定伸应力、t3、t90和老化后耐磨性能影响高度显著,对老化前撕裂强度和磨耗性能影响显著;氧化锌用量对t3和t90影响显著;另外,促进剂和氧化锌的交互作用对老化后耐磨性能影响显著。

表40 老化系数的F检验

表41 硫黄、促进剂、氧化锌对胎面胶各项性能的影响程度显著性及最佳组合