205/55R16 91V轿车子午线轮胎的设计

高 远,曲宾建,王 君

(青岛双星轮胎工业有限公司,山东 青岛 266400)

近年来,我国汽车工业不断发展,轮胎作为汽车与地面的接触部位,对汽车性能的发挥起着重要作用。轮胎除应具备承载、制动和驱动等基本功能外,还需要具有良好的抓着性能和舒适性以及较低的滚动阻力和噪声[1-6]。

根据国内市场需求,我公司开发出具有较好舒适性的205/55R16 91V轿车子午线轮胎[7],具体设计过程如下。

1 技术参数

根据《中国轮胎轮辋气门嘴标准年鉴》要求,205/55R16 91V轿车子午线轮胎技术参数如下:标准轮辋 6 1/2J,充气外直径(D′)632(625.1~638.7)mm,充气断面宽(B′)214(205.4~222.6)mm,标准负荷 615 kg,标准充气压力 250 kPa,速度级别 V。

2 结构设计

2.1 外直径(D)和断面宽(B)

带束层位于子午线轮胎的冠部下方,对胎体起到箍紧的作用,可以防止胎冠部位胎体出现伸张现象。轮胎充气后外直径膨胀幅度一般为0~3 mm,因此轮胎的D′和D取值比较接近,参考以往设计经验,D取629 mm。

子午线轮胎断面变化与胎体骨架材料类型、带束层对胎体的箍紧作用、胎圈着合宽度(C)以及轮廓形状等相关。依据经验,C每增大或减小10 mm,轮胎B′相应增大或减小4 mm左右[8],所以考虑C的取值,B取221 mm。

2.2 行驶面宽度(b)和弧度高(h)

当b值较大时,可以增大轮胎和路面的接触面积,减小单位面积上的压力,进而提高轮胎的牵引性、驱动性以及承载能力。一般b和h的变化呈正相关,适当调整b和h可以优化轮胎接地印痕形状和面积,均衡胎面接地压力,提高轮胎的牵引和耐磨性能,参考之前设计经验,b取168 mm,h取7.46 mm。

2.3 胎圈着合直径(d)和C

胎圈与轮辋之间需要紧密配合,为防止轮胎装配后出现漏气等现象,以及考虑轮胎实际装卸情况,d取404.2 mm。为降低胎侧刚性、增大弹性,提高乘坐舒适性,C取185.4 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于轮胎断面最宽位置,在轮胎充气后以及受到法向作用力时变形量最大,此处胎侧最薄,胎侧在此处也容易发生变形及破坏等。断面水平轴的位置要适中,若位置过高,容易造成胎肩部位应力集中,生热过大,进而引起胎肩脱层、高速性能降低等;若位置过低,会引起胎圈位置应力集中,易导致胎圈损坏、耐久性能降低等。本次设计H1/H2取1.083。

2.5 胎面花纹

胎面花纹的设计会对轮胎的操控性能、抗湿滑性能、高速性能、滚动阻力和噪声等产生影响。我公司根据实际市场需求情况,开发出一款非对称花纹。此花纹设计有4条纵向花纹沟,花纹主沟深度为7.6 mm,花纹饱和度为67%,具有优异的操控性能和抗湿滑性能,噪声低。为使轮胎的接地压力分布均匀,胎冠弧采用3段弧设计。胎面花纹展开见图1。

胎面花纹采用非对称花纹设计,内外侧肩部花纹块面积较大,可增大肩部的接地面积;内侧花纹块整体沟槽数量较多,可提高乘坐舒适性和排水性能;外侧花纹块整体较大,沟槽数量较少,有利于降低噪声,提高操控性能;采用不同花纹节距的组合形式,使得噪声能量分布更平均,避免同一频率噪声的周期性集中出现,有利于降低轮胎行驶噪声[9]。

3 施工设计

3.1 胎面

胎面采用四复合挤出机进行挤出,各部位分别为胎面胶、基部胶、胎侧胶、导电胶。胎面胶采用抗湿滑性能和耐磨性能优异、滚动阻力低的配方;基部胶采用生热较低的配方;为提高轮胎的导电性能,胎面中加入导电胶,可以将轮胎产生的静电等及时导入地下,使轮胎使用更安全;较厚的基部胶设计,可以降低轮胎行驶噪声,提高舒适性和操控性。胎面结构见图2。

3.2 冠带层

冠带层采用930dtex/2锦纶帘布,为加强对带束层的箍紧作用,同时确保轮胎的高速性能,本次设计冠带层采用一层平铺加两侧肩部缠绕的方式。冠带层帘布参数:单根帘线最小破断力 138 N,线密度 126根·dm-1,压延厚度 0.95 mm。

3.3 胎体

根据轮胎使用负荷和胎体帘线的特点,本次设计两层胎体帘布采用1100dtex/2聚酯帘线,压延密度为100根·dm-1,压延厚度为1.0 mm。胎体安全倍数为7.9,可为轮胎提供良好的支撑作用。

3.4 带束层

带束层是子午线轮胎的主要受力部位,带束层应具备高强度、低伸张、与胶料粘合牢靠、耐疲劳性能和耐腐蚀性能好等特点。本次设计带束层采用2层2×0.30ST钢丝帘线,角度为27°。

3.5 钢丝圈

钢丝圈类型为六角形结构,采用Φ1.2 mm高强度胎圈钢丝,排列方式为4-5-4-3。

3.6 成型工艺

轮胎成型采用VMI一次法成型机。

3.7 硫化

硫化采用氮气硫化工艺,硫化温度为178 ℃,硫化时间为15 min。

4 成品性能

4.1 外缘尺寸

按照GB/T 521—2012《轮胎外缘尺寸测量方法》对轮胎充气外缘尺寸进行测量。将轮胎安装在标准轮辋上,充气压力为180 kPa,测得D′和B′分别为633和211 mm,满足国家标准要求。

4.2 强度性能

成品轮胎强度性能按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行测试。充气压力为180 kPa,轮胎标准破坏能为295 J。试验结果显示,第1—4点破坏能均可达到标准值,第5点破坏能为523.2 J,为标准值的177.36%。成品轮胎强度性能达到国家标准要求。

4.3 脱圈阻力

成品轮胎脱圈阻力按照GB/T 4502—2016进行测试。充气压力为180 kPa,轮胎标准脱圈阻力值为11 120 N。试验结果显示,第5点脱圈阻力值为12 081 N,为标准值的108.64%。成品轮胎脱圈性能达到国家标准要求。

4.4 高速性能

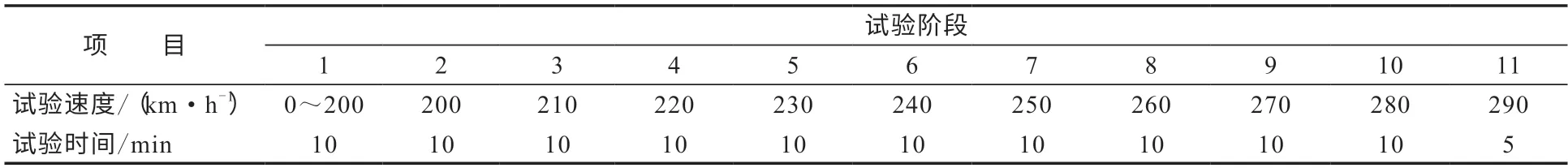

成品轮胎高速性能按照GB/T 4502—2016进行测试。充气压力为300 kPa,试验负荷为449 kg。试验结果显示,累计行驶时间为1.75 h,试验结束时胎爆。高速性能试验条件及结果见表1。

表1 高速性能试验条件及结果

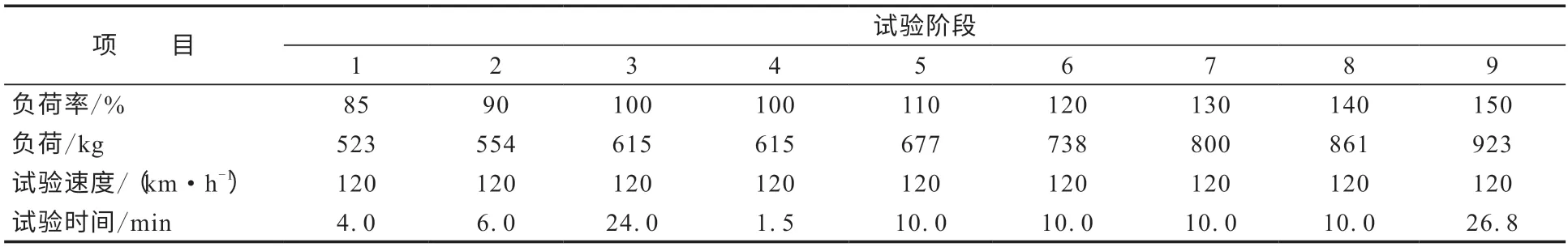

4.5 耐久性能

成品轮胎耐久性能按照GB/T 4502—2016进行测试。充气压力为180 kPa,标准负荷为615 kg。试验结果显示,累计行驶时间为102.28 h,试验结束时胎冠花纹掉块。耐久性试验条件及结果见表2。

表2 耐久性试验条件及结果

4.6 滚动阻力和噪声

成品轮胎滚动阻力按照ISO 28580:2018进行测试。滚动阻力系数为8.87 N·kN-1,达到C级标准。

噪声测试为室外测试,测量值为68 dB,满足国家标准要求。

5 结论

205/55R16 91V轿车子午线轮胎的充气外缘尺寸、强度性能、脱圈阻力、高速性能和耐久性能均符合国家标准要求,且轮胎在滚动阻力和噪声方面表现良好。