促进剂DPG生产废水综合治理工艺的开发

陆 平

(科迈化工股份有限公司,天津 300270)

橡胶促进剂DPG生产过程中会产生大量的硫代硫酸铵废水[1-3],该废水目前的主要处理方案及特点如下。

(1)方案1。将废水调节pH值、过滤后进入机械式蒸汽再压缩技术(MVR,多效)蒸发环节,得到高总有机碳(TOC)硫代硫酸铵母液以及生产回用水。采用蒸干方式处理高TOC硫代硫酸铵母液,可以得到硫代硫酸铵盐[4]。该方案高TOC母液蒸干过程的能耗极高,在蒸发过程中出盐困难,且出盐为硫代硫酸铵以及硫酸铵混合盐,后期无法作为工业品出售,作为固体废料处理困难且处理费用极高。

(2)方案2。将废水采用大配比石灰硫酸亚铁混凝曝气沉淀后过滤,清液进入MVR蒸发环节得到母液以及生产回用水,母液混入原水后继续混凝曝气沉淀,最终达到循环处理。该方案产生的大量黑色钙盐属于危险废料,目前尚无妥善处理方案,无法对废水实现完全无害化处理。

(3)方案3。在促进剂DPG生产废水中加入硫代硫酸铵盐,通过盐析降低有机物在废水中的溶解度使其从废水中分离,之后进入蒸发环节得到工业盐以及生产回用水[5]。该方案采用盐析工艺,由于有机物无法从废水中完全析出,水溶性好的有机物会在长期循环中累积,需要定期排液单独处理。

(4)方案4。采用高温高压湿法氧化技术,将废水在250~300 ℃、6~8 MPa下进行氧化,出水蒸发后得到成品工业盐以及生产回用水[6-8]。该方案能耗低,有机物氧化过程能平衡加热能耗,废水及盐能完全无害化处理,缺点是处理装置一次性投资和维护费用高,且装置在超高温高压状态下运行,安全风险大。

综上所述,无论在处理装置投资、维护费用、工艺完整性还是在后期处理等方面,传统的硫代硫酸铵废水处理工艺均存在明显缺陷,安全风险大,投资成本高。为解决该问题,本工作开发一种综合治理工艺,以实现促进剂DPG生产过程中硫代硫酸铵工业废水的有效治理。

1 实验

1.1 主要原材料

促进剂DPG废水,科迈化工股份有限公司提供;XDA-200G大孔径吸附树脂,西安蓝晓科技新材料股份有限公司产品;氧气、30%双氧水、丙酮、异丙醇和甲醇,市售品。

1.2 主要设备

中压反应釜和进料泵,北京星达科技发展有限公司产品;树脂吸附柱,科迈化工股份有限公司产品。

1.3 试验步骤

(1)将硫代硫酸铵废水通过MVR蒸发环节得到高TOC硫代硫酸铵母液。

(2)将母液与氧化剂进行氧化。

(3)将氧化后的废水过滤后分析其固体残渣组成。

(4)将氧化过滤后的废水通过大孔径树脂进行吸附。

(5)将大孔径树脂吸附后的废水并入原水进入MVR蒸发系统,得到盐及生产回用水。

2 结果与讨论

2.1 MVR蒸发对硫代硫酸铵母液TOC值的影响

促进剂DPG生产废水的化学需氧量(COD)为20 000 mg·L-1,TOC值 为5 000 mg·L-1,经MVR蒸发浓缩后得到硫代硫酸铵母液,其COD值为80 000 mg·L-1,TOC值为14 000 mg·L-1。蒸发凝水返回车间生产系统。

2.2 中温氧化对母液COD值的影响

母液的中温氧化反应原理如下:

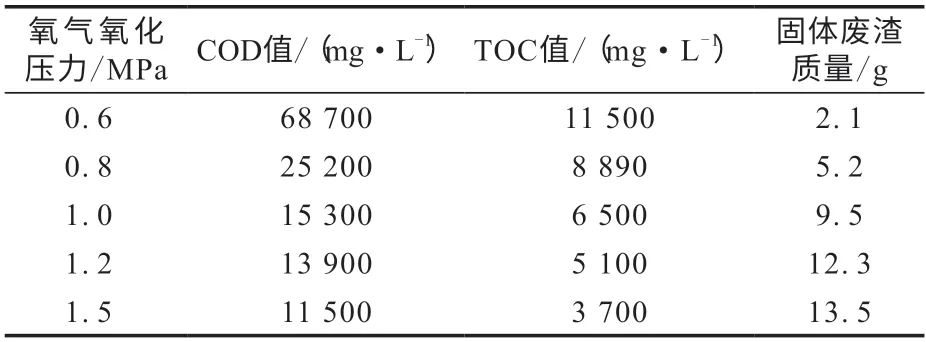

将600 g高TOC硫代硫酸铵母液通过氧气氧化,压力分别为0.6,0.8,1.0,1.2,1.5 MPa,在120℃下反应2 h。

在不同氧气氧化压力下废水的COD,TOC值及固体废渣质量如表1所示。

表1 在不同氧气氧化压力下废水的COD,TOC值及固体废渣质量

分析不同压力氧气氧化后的固体废渣,可知固体废渣的组成区别不大,其硫黄质量分数均大于95%,可以作为硫黄直接投入生产工序回用。

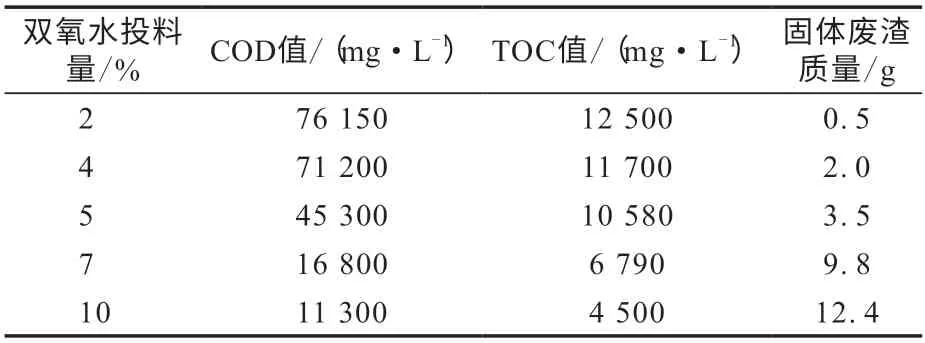

将600 g高TOC硫代硫酸铵母液通过双氧水氧化,双氧水投料量(双氧水占废水总量的百分比)分别为2%,4%,5%,7%,10%,在120 ℃下反应2 h,得到处理后的母液及固体残渣并对其进行数据分析。

在不同双氧水投料量下废水的COD,TOC值及固体废渣质量如表2所示。

表2 在不同双氧水投料量下废水的COD,TOC值及固体废渣质量

分析不同用量双氧水氧化后的母液及固体废渣,可知固体废渣组成区别不大,其硫黄质量分数均大于95%。

综合成本和处理效果分析,选择氧气作为氧化剂,氧气氧化压力优选1.0 MPa,反应温度为120 ℃。

2.3 大孔径树脂吸附对氧化后母液COD值的影响

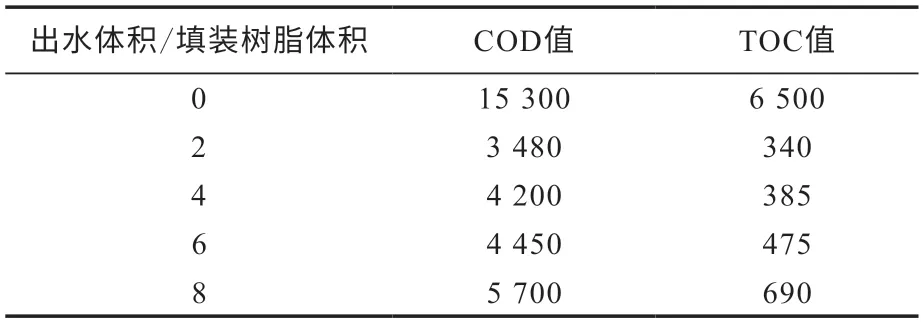

考察母液经氧化、过滤并被大孔径树脂吸附后的出水质量,控制每小时出水体积等于填装树脂体积。树脂吸附后废水的COD及TOC值如表3所示。

表3 树脂吸附后废水的COD及TOC值 mg·L-1

由表3可知,树脂吸附总出水体积达到填装树脂体积的8倍后需要对树脂进行反洗。

丙酮反洗树脂后将氧化后母液经大孔径树脂吸附,考察出水质量。树脂反洗后出水的COD及TOC值如表4所示。结果表明反洗后树脂达到再生效果。

表4 树脂反洗后出水的COD及TOC值 mg·L-1

2.4 盐组分分析

将得到的含盐废水经MVR蒸发,得到外观为浅黄色结晶的盐。按照GB/T 535—2020进行分析,盐中各组分占比为:氮(以干基计)20.6%,水分 0.9%,游离酸(H2SO4)0.15%,水不溶物0.008%,铁、砷和重金属(以Pb计)均未检出。结果表明,含盐废水经MVR蒸发处理后得到单一工业盐,可以直接用于工业生产。

3 结论

本工作开发的促进剂DPG生产废水综合治理工艺针对废水中的有机物、无机物和盐分进行分步处理,可实现硫代硫酸铵工业废水的有效治理。

(1)采用MVR蒸发、中温氧化和树脂吸附等工艺有机结合的方式,实现了高TOC促进剂DPG生产废水的完全资源化、达标排放与循环利用,可实现工业废水“零”排放。

(2)利用中温氧化歧化反应,硫代硫酸铵可用于生产硫黄和硫酸铵,完成复盐的分离。与传统高温高压湿法氧化工艺相比,该工艺降低了技术产业化的投资门槛。

(3)采用大孔径树脂吸附技术可有效分离废水中的有机物,降低了含盐废水的蒸发难度,实现了盐的清洁化处理,使其达到工业盐标准。