超声衰减谱测量电池浆料的粒度分布

黄明心, 周蕾, 王学重

超声衰减谱测量电池浆料的粒度分布

黄明心, 周蕾, 王学重

(北京石油化工学院新材料与化工学院, 恩泽生物质精细化工北京市重点实验室, 北京 102617)

电池浆料中颗粒状活性物质的粒度大小和分散均匀性对电池的内阻、 电压、 局部表面电流和总极化程度等性能有直接影响, 实现对其的在线实时测量对电池的质量控制具有重要意义. 基于电池浆料的高固含量、 高黏度和低透光性的特点, 本文利用超声衰减谱的方式测量了其粒度分布(PSD). 应用于电池浆料的粒度分布测量的最大难点是其利用超声衰减谱法预测粒度分布的模型需要难以获得的分散相和连续相的物性参数. 本文采用主成分分析(PCA)结合误差反向传播(BP)神经网络建立预测模型解决了超声衰减谱法的难点, 并引入遗传算法(GA)优化BP神经网络的初始阈值和权值. 通过以LiCoO2为活性物质的电池浆料进行了验证, 结果表明, PCA-GA-BP神经网络能够有效对不同固含量电池浆料的粒度分布进行预测, 预测值与真实值的峰形重合度高, 峰高偏差小, 两者的均方误差为0.1358, 拟合度(2)为0.9816, 说明超声衰减谱法可作为测量电池浆料粒度分布的重要方式.

超声衰减谱; 粒度分布; 电池浆料; BP神经网络; 主成分分析; 遗传算法

电池的制造流程主要包括浆料的制备、 涂布、 干燥、 辊压、 分切、 真空干燥、 压片、 焊接、 组装、 注入电解液、 密封和电池化成等步骤[1]. 电池浆料的制备是电池生产后续制造过程的基础, 关系到电极活性材料是否能最大程度地发挥其电化学活性, 对于成品电池的性能质量具有重要作用. 电池浆料为固体悬浮液, 其成分主要包括电化学活性物质、 增强导电性与稳定性的碳材料载体以及用于实现分散的有机溶剂. 在电池浆料的制备过程中, 体系中固体物质的粒径分布对后续过程非常重要: 浆料中颗粒状活性物质的分散性和均匀性将直接影响活性离子在电池两极的运动, 进而影响到成品电池的质量和性能. 由活性物质分散均匀的浆料制得的电池的内阻小[2]、 循环性能良好[3], 且浆料的均匀性对电池的局部电流密度、 电池电压及电池总极化程度[4]均有影响. 因此, 实现在电池浆料的制备过程中实时在线快速测量体系中固体组分的粒度分布对于提高电池产品的生产效率与产品质量有重要意义.

对于悬浮液体系中固体粒度的检测方法有多种, 如以动态光散射法(DLS)为代表的离线测量方式和以聚焦光束反射测量(FBRM)为代表的在线测量方式[5]. 上述在线、 离线的测量方式均有其局限性: DLS测量的粒径范围窄, 且只适合测量固含量低的分散体系; FBRM测量的是颗粒的弦长分布, 并非粒度分布, 在将弦长分布转化为粒度分布时需要做很多假设, 非常勉强, 并且在高固体浓度下FBRM同样也有较大的误差. 针对电池浆料的高固含量、 高黏度和低透光性的特点, 应用超声衰减谱测量其粒度分布是比较有潜力的方法. 超声衰减谱法测量颗粒度是基于超声波在通过含有分散相(颗粒相)的连续介质时所引起的依赖频率变化的衰减谱来测量颗粒的粒度分布, 测量过程是非破坏性的, 测量范围在0.005~1000 μm, 适用于高固体浓度(体积分数>50%).

诸多学者对超声衰减谱法测量颗粒度进行了研究. 基于超声衰减谱法, 林春丹等[6]测量了不同温度条件下原油中所含蜡晶的平均粒度; 姚文学等[7]测得了玉米油-水乳化液体系中小油滴的粒度信息; 苏明旭等[8]研究了超声衰减法测量高浓度多分散脂肪乳浊液的粒径分布问题; Akinola等[9]基于全局优化算法得到SrCl2·6H2O饱和水溶液的物性参数, 基于ECAH模型正向预测了SrCl2·6H2O的粒度分布; Fan等[10]对SiC颗粒进行了粒度表征. 超声衰减谱法测量悬浮液中固体的粒度分布具有测量粒径范围宽、 穿透性强、 物系无需具有透光性等优点, 而且适用于固相浓度较高的物系[9,11~15]. 基于这些独特优势, 本文采用超声衰减谱法测量了电池浆料中活性物质的粒度分布. 其中, 用超声衰减谱法预测粒度分布的计算模型需要固、 液两相多个物性参数, 而这些参数对于电池浆料而言很难获得. 本文提出了主成分分析结合BP神经网络的方法建立预测模型, 并引入遗传算法优化BP神经网络的初始阈值和权值, 来代替传统的ECAH模型. 本工作还采用以LiCoO2为活性物质的电池浆料对该方法进行了验证.

1 实验部分

1.1 试剂与仪器

LiCoO2(纯度99.8%)、 炭黑(分析纯)和NMP(纯度99%)购自上海易恩化学技术有限公司; PVDF(分析纯)购自法国Arkema公司; 乙醇(分析纯)购自上海Aladdin公司; 实验用水为去离子水.

用于验证超声衰减谱法测量电池浆料粒度分布的电池浆料体系如下: 钴酸锂(LiCoO2)为活性物质, 炭黑(超导K90)为导电剂, 聚偏氟乙烯(PVDF)为黏结剂,-甲基吡咯烷酮(NMP)为溶剂, 且采用的浆料体系中LiCoO2、 炭黑和PVDF的质量比为8∶1∶1.

NanoSonic型微纳米超声粒度仪, 晶格码(青岛)智能科技有限公司; Mastersizer 3000型激光粒度仪, 马尔文帕纳科(中国)公司.

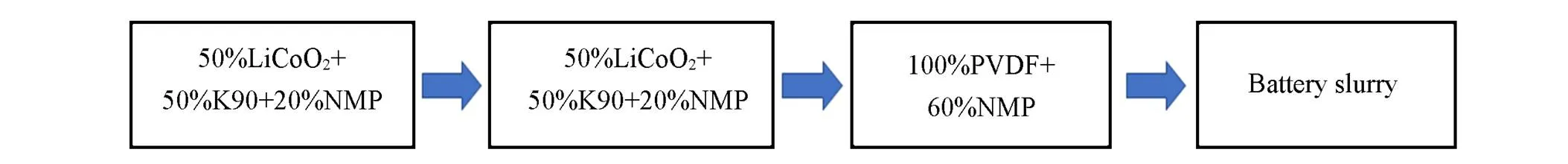

1.2 电池浆料的制备

制备电池浆料前, 先将PVDF、 炭黑和LiCoO2置于75 ℃烘箱中加热干燥48 h, 备用. 参照文献[16]方法, 采用多步合浆工艺制备电池浆料, 具体步骤见图1.

Fig.1 Multi⁃step slurry process

向烧杯中加入一定量的NMP, 根据固含量和浆料体系的配比计算得到LiCoO2、 炭黑和PVDF的质量. 按体积比为1∶1∶3将NMP分成3份, LiCoO2和炭黑分别按质量比平均分成2份. 在700 r/min的搅拌条件下, 将LiCoO2和炭黑依次加入到NMP中, 搅拌30 min至均匀分散. 在25 ℃的水浴加热及搅拌下, 将PVDF缓慢加入到剩余的NMP中, 直至全部溶解, 此时溶液呈黏胶状. 最后, 将LiCoO2和炭黑-NMP的悬浮液加入到PVDF-NMP溶液中, 以900 r/min的转速搅拌72 h, 待测. 分别配制固含量为10%, 13%, 15%, 16%, 17%, 19%, 20%, 22%, 23%, 25%, 27%, 28%和30%的电池浆料.

采用Mastersizer 3000型激光粒度仪测定不同固含量的电池浆料的离线粒度分布[17]. 所用分散剂为NMP, 由于电池浆料中的分散相为混合物, 进行离线粒度测量时所应用的计算模型为弗朗霍夫(Fraunhofer)理论. 为了避免偶然误差, 对不同固含量电池浆料的粒度分布测量20次. 图2为不同固含量电池浆料的粒度分布.

Fig.2 PSD of battery slurries with different solid contents

Fig.3 Ultrasonic attenuation of battery slurries with different solid contents

1.3 电池浆料超声衰减谱的采集

电池浆料中活性物质的活性主要由其本身的性质和颗粒的比表面积决定, 其活性本质的表现为得失电子. 在导电剂和活性物质混合时通常采用球磨或直接搅拌的方式, 相较于上述2种方式, 超声波不具有足够大的能量来影响其活性. 在应用NanoSonic超声粒度仪测量电池浆料的超声衰减谱时, 使用的超声波功率较低(10 W), 且超声波的实际影响范围仅为探头的有效长度(实验用探头的有效长度约为43 mm), 不会对活性物质的活性造成影响. 同样, 为了避免偶然误差, 对不同固含量电池浆料的超声衰减测量20次, 每次测量时间约30 s. 图3为测得的不同固含量电池浆料的超声衰减谱.

1.4 数据预处理

实验采用以电池浆料的超声衰减谱为输入, 粒度分布为输出的BP神经网络. 由于超声衰减谱和粒度分布均由多个数据点组成(实验中NanoSonic超声粒度仪测量的超声衰减谱有19个点, Mastersizer 3000激光粒度仪测量的粒度分布有100个点), 如果直接将超声衰减谱的原始数据作为BP神经网络的输入, 粒度分布作为输出, 会导致BP神经网络的输入和输出维度很大, 加上隐含层的节点, 增大了待优化阈值和权值的规模, 不仅需要更多的收敛时间, 而且多维度的输入和输出会对BP神经网络的预测准确性有较大影响.

主成分分析(PCA)是一种高维度数据预处理方法, 通过协方差矩阵抽提出相关性低、 包含原样本数据的特征数据, 以较少的特征数据包含原数据的全部信息, 既在克服选取特征主观性的基础上简化了BP神经网络的结构, 又提高了收敛性和稳定性[18]. 因此, PCA被广泛应用于图像压缩、 人脸识别、 特征提取和异常值检测[19~22]等领域. 本文尝试利用PCA分别对电池浆料的超声衰减谱和粒度分布进行降维, 再用于BP神经网络的输入和输出, 从而减小BP神经网络的输入和输出维度, 提高网络的收敛速度和鲁棒性.

2 结果与讨论

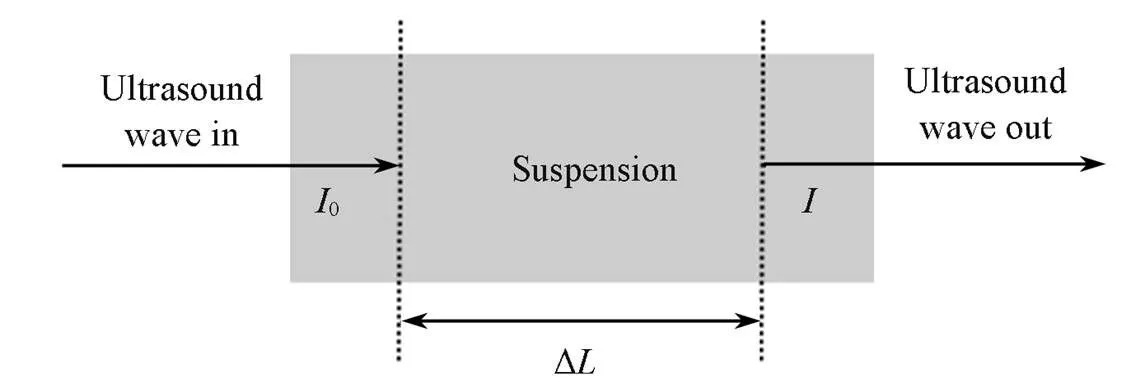

2.1 超声衰减测量颗粒粒度分布

Fig.4 Attenuation of ultrasound passing battery slurry

目前, 基于超声衰减谱法计算颗粒粒度分布时应用最广泛的是ECAH模型. ECAH模型需要连续相和分散相共14个物性参数, 所需分散相的物性参数有压缩波速(m/s)、 剪切模量(Pa)、 声衰减系数(Np/m)、 密度(kg/m3)、 导热系数(W·m‒1·K‒1)、 定压比热(J·kg‒1·K‒1)和热扩散系数(K‒1); 所需连续相的物性参数有压缩波速(m/s)、 声衰减系数(Np/m)、 密度(kg/m3)、 剪切黏度(Pa·s)、 导热系数(W·m‒1·K‒1)、 定压比热(J·kg‒1·K‒1)和热扩散系数(K‒1)[26]. 对于常用的300多种无机化合物, 如水、 二氧化硅颗粒等, NanoSonic已经有一个物性数据库. 但是对于数据库以外的物系, 则需要对物性进行测量. 电池浆料的分散相是混合物, 准确测量所需物性参数有更大的难度. 为了解决这一难题, 本文采用主成分分析结合BP神经网络的方法建立预测模型, 并引入遗传算法优化BP网络的初始阈值和权值, 不再局限于使用ECAH计算模型, 所建立的预测模型无需冗杂的分散相和连续相的物性参数, 仅需电池浆料的超声衰减数据和粒度分布信息即可, 详细方法介绍如下.

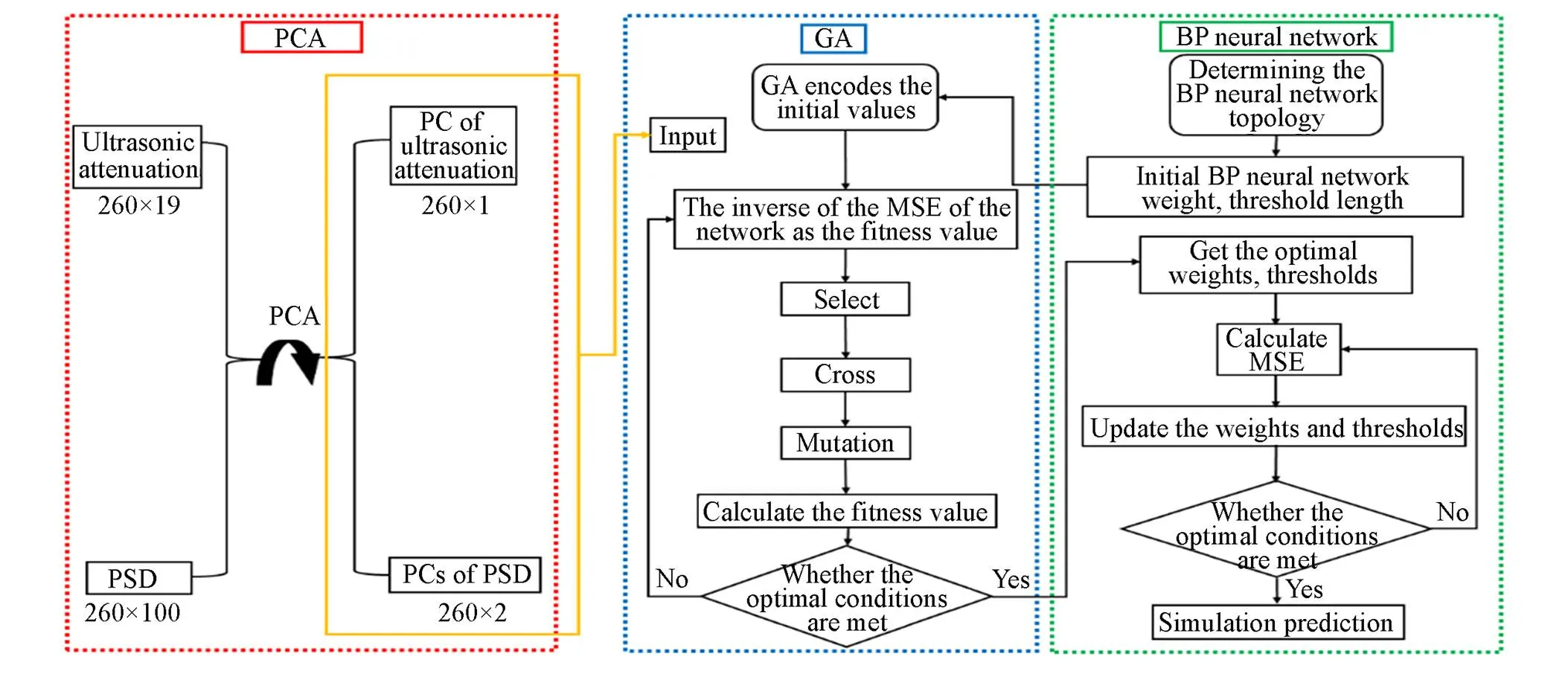

2.2 PCA-GA-BP神经网络模型的搭建

为克服超声衰减谱法应用的局限性, 采用主成分分析结合BP神经网络的方法建立了预测模型, 并引入遗传算法优化BP网络的初始阈值和权值. 本工作通过MATLAB 2021a软件实现该预测模型的编程, 其设计流程图如图5所示.

Fig.5 Flow chart of PCA⁃GA⁃BP neural network model

实验中分别测量了固含量为10%, 13%, 15%, 16%, 17%, 19%, 20%, 22%, 23%, 25%, 27%, 28%和30%共13组电池浆料的超声衰减谱和粒度分布, 且对不同固含量电池浆料的超声衰减谱和粒度分布均测量20次, 其中超声衰减每一次测量包含19个数据值, 粒度分布包含100个数据值. 使用PCA对电池浆料的超声衰减谱和粒度分布的数据进行降维后, 再选取可代表超声衰减98.54%原始数据信息的1个主元以及可代表粒度分布98.84%原始数据信息的2个主元.

选取固含量为10%, 15%, 16%, 19%, 20%, 23%, 25%, 28%和30%的电池浆料数据作为训练集, 固含量为13%, 17%, 22%和27%的浆料数据作为验证集. 将训练集中电池浆料超声衰减数据的主元作为BP神经网络的输入, 粒度分布的主元作为输出. 利用mapminmax函数将数据归一化到[-1,1]后采用newff函数创建BP神经网络, 设置网络为单隐含层, 隐含层有3个神经元[27~29], 隐含层、 输出层的函数分别为tansig函数和purelin函数, 训练函数为trainlm函数, 学习速率为0.1, 目标误差为0.001, 最大迭代次数为1000, 默认检查次数为10次. 调用train函数对网络进行训练, 达到最大迭代次数或目标误差后, 结束训练. 用sim函数对训练好的预测模型进行仿真, 应用验证集数据对模型进行评价.

GA的引入是为了优化BP神经网络的初始阈值和权值[30], 防止网络陷入局部最优, 提高BP神经网络的泛化能力. GA首先对BP神经网络各节点的阈值和权值进行实数编码, 并设置一定数目的种群. 选取BP网络训练过程中MSE的倒数作为适应度函数, 选用“轮盘赌”法进行选择, 在完成交叉、 变异操作后找到最优适应度值的个体, 该个体将最佳初始阈值和权值赋给BP神经网络后, BP神经网络开始训练. 设置GA的最大代数为200代, 种群规模为50, 交叉率为0.9, 变异率为0.05.

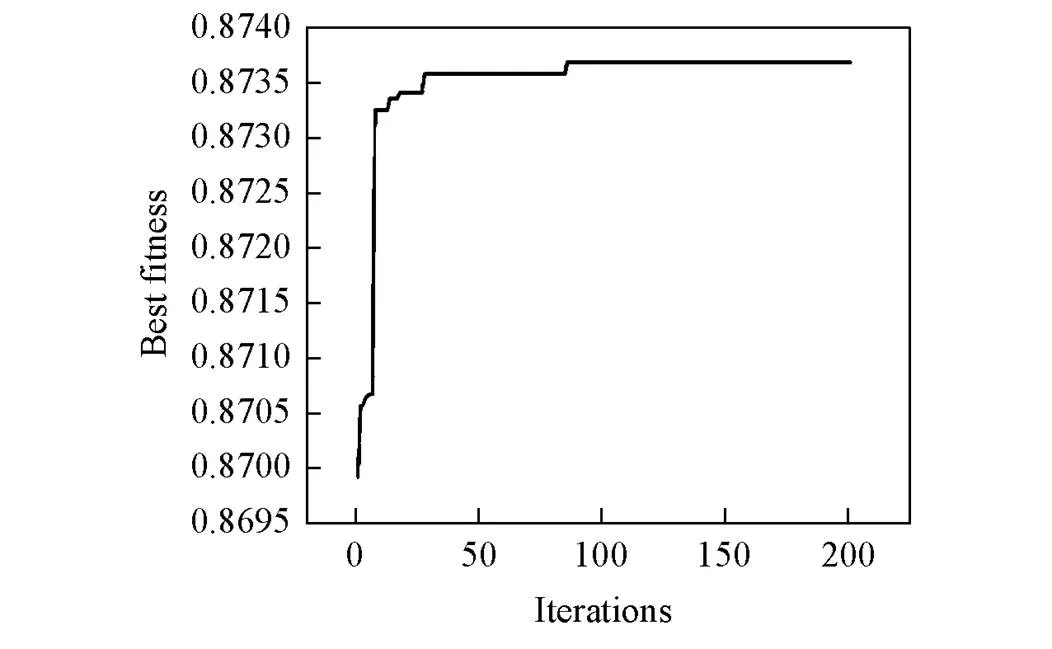

2.3 PCA-GA-BP神经网络模型的训练

以训练集中固含量为10%, 15%, 16%, 19%, 20%, 23%, 25%, 28%和30%的电池浆料超声衰减谱和粒度分布主元对PCA-GA-BP神经网络模型进行训练, GA优化过程中记录每一代的最佳适应度. 当最佳适应度不再随代数改变时, 即为模型已经完成训练, 得到了最佳的初始阈值和权值. 图6示出了最佳适应度随代数的变化情况. 由图6可见, 当最佳适应度达到0.8737时, 其不再随代数的改变而改变, 此时即获得PCA-GA-BP神经网络模型的最佳初始阈值和权值. 将获得的最佳初始阈值和权值赋给BP神经网络, 应用训练集数据对模型进行训练. PCA-GA-BP神经网络模型的训练结果为: 相关系数(2)为0.9816, 均方误差为0.1480, 表明PCA-GA-BP神经网络模型已具有良好的学习能力.

Fig.6 Best fitness varies with iterations

2.4 PCA-GA-BP神经网络模型的验证

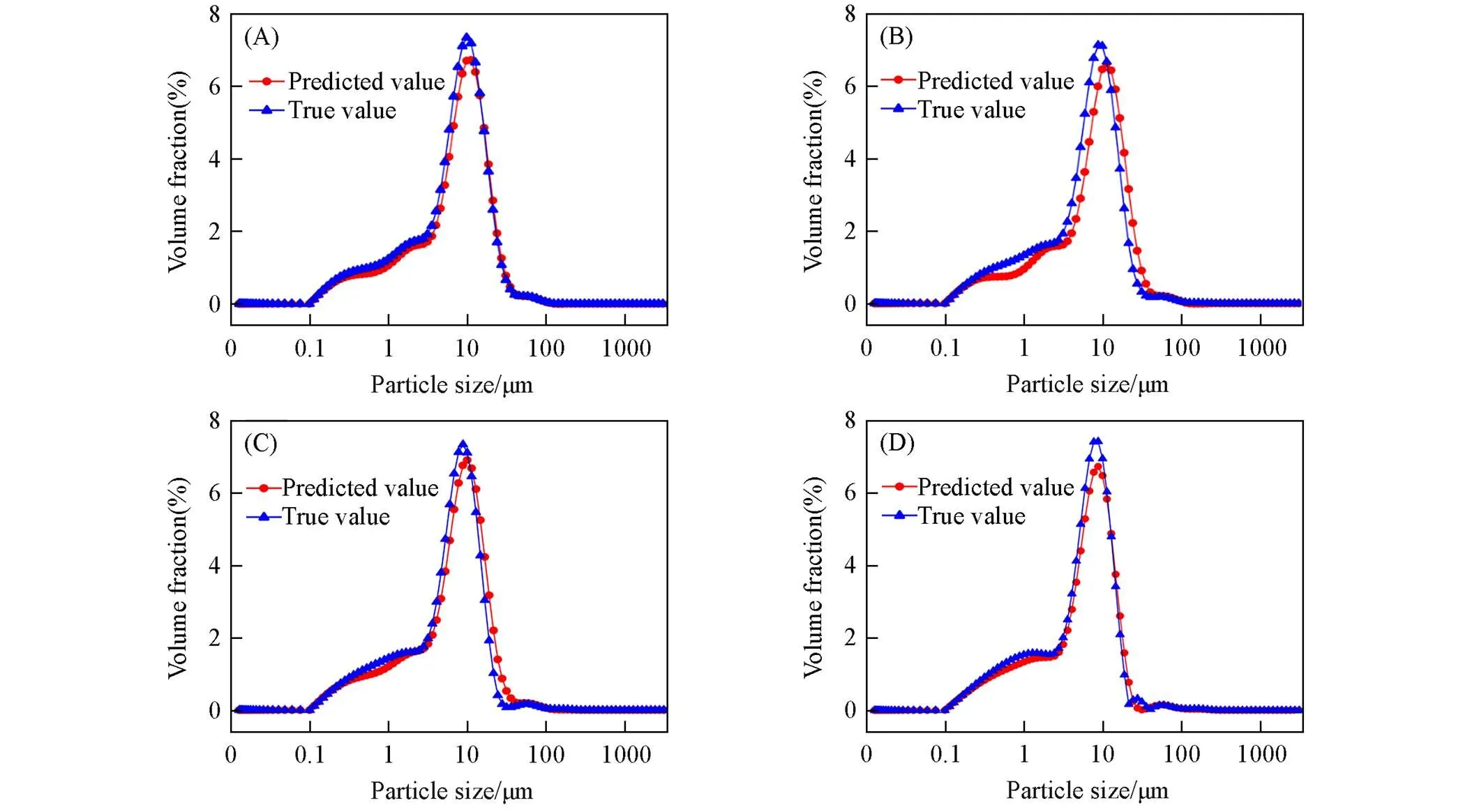

将验证集的超声衰减主元输入到PCA-GA-BP神经网络模型中, 模型会输出与超声衰减主元相对应的粒度分布. 通过比较粒度分布的实际值和模型输出的预测值, 对模型的预测准确性进行了评价. 图7示出了验证集中固含量分别为27%, 22%, 17%和13%的电池浆料粒度分布的真实值与模型输出预测值的比较结果.

Fig.7 True and predicted values of the PSD of battery slurry with different solid contents in the test set and the network output

(A) 27%; (B) 22%; (C) 17%; (D) 13%.

实验结果表明, 对于不同固含量的电池浆料, PCA-GA-BP神经网络模型对于粒度分布的预测值与真实值的峰形重合度较高, 峰高有微小偏差. 对电池浆料粒度分布的真实值和预测值进行粒径分级的累加, 得到达到D10, D50和D90时的体积分率. 4组不同固含量电池浆料达到D10, D50和D90时的体积分率的绝对误差最大值为2.380, 最小值为0.05; 相对误差最大值为0.07, 最小值为0.00057; 可见绝对误差与相对误差均在可接受的范围. 验证的4组不同固含量电池浆料粒度分布的真实值与预测值的总均方误差为0.1358, 说明PCA-GA-BP神经网络能够对不同固含量电池浆料的粒度分布进行有效预测.

3 结 论

根据电池浆料高固含量、 高黏度、 低透光性等特点, 利用超声衰减谱的方法测量了其粒度分布; 并且针对目前使用的计算模型(ECAH模型)存在的问题, 即需要获得较多难以测量的物性参数, 采用主成分分析结合BP神经网络建立了预测模型, 并引入遗传算法优化BP神经网络的初始阈值和权值, 解决了超声衰减谱法的难点. 对以LiCoO2为活性物质的多组不同固含量的电池浆料体系进行了研究, 实验结果表明, 该模型的预测值与真实值数据偏差较小, 粒度分布的峰形相似, 峰高有微小偏差, 均方误差为0.1358. 对于不同活性物质的电池浆料体系, 仅需改变部分参数, 即可用超声衰减谱法进行测量.

[1] Ou W. C.,, 2021,, 173—175(欧韦聪. 化工管理, 2021,, 173—175)

[2] Miao M., Zhu X. H., Zhang B.,, 2016,(3), 152—154(苗萌, 朱晓辉, 张宝. 电池, 2016,(3), 152—154)

[3] Wu S. J., Yu B., Wu Z., Fang S., Shi B. M., Yang J. Y.,, 2018,, 8544—8551

[4] Taleghani S. T., Marcos B., Zaghib K., Lantagne G.,, 2017,(11), 3179—3189

[5] Allen T.,, 1965,, 529—531

[6] Lin C. D., Liang Y. S., Zhang W. S., Shao C. J.,., 2013,(4), 294—298(林春丹, 梁永燊, 张万松, 邵长金. 声学技术, 2013,(4), 294—298)

[7] Yao W. X., Wang X. Z.,, 2015, 294—298(姚文学, 王学重. 2015年中国化工学会年会, 2015, 294—298)

[8] Su M. X., Xue M. H., Shang Z. T., Cai X. S.,, 2008,(1), 8—12(苏明旭, 薛明华, 尚志涛, 蔡小舒. 过程工程学报, 2008,(1), 8—12)

[9] Falola A., Huang M. X., Zou X. W., Wang X. Z.,, 2021,, 392—401

[10] Fan Y. Y., Qiu Z. Y., Li S. W., Liu F. M.,, 2012,, 370—373

[11] Boonkhao B., Wang X. Z., Srinophakun T.,, 2021,, 602—617

[12] Jia N., Su M. X., Cai X. S.,, 2019,, 825—829

[13] Meyer S., Berrut S., Goodenough T. I. J., Rajendram V. S., Pinfield V. J., Povey M. J. W.,, 2006,, 289—297

[14] Wang X. Z., Liu L. D., Li R. F., Tweedie R. J., Primrose K., Corbett J. C. W., Mcneil⁃Watson F. K.,, 2009,, 874—884

[15] Al⁃Lashi R. S., Challis R. E.,, 2014,(11), 1835—1845

[16] Yang S. F., Xue M. Y., Cao X. L., Tian Z. Y., Shao L.,, 2020,(2), 291—294(杨时峰, 薛孟尧, 曹新龙, 田占元, 邵乐. 电源技术, 2020,(2), 291—294)

[17] Tan L. X., Cai Y. X., Yu Z. M., Liang T. R.,, 2011,(1), 57—61(谭立新, 蔡一湘, 余志明, 梁泰然. 材料研究与应用, 2011,(1), 57—61)

[18] Jackson J. E.,, 1980,, 201—213

[19] Du H., Xia X., Ju S. G., Wang N.,, 2014,(5), 910—914(杜洪, 夏欣, 琚生根, 王能. 四川大学学报(自然科学版), 2014,(5), 910—914)

[20] Ramadhani A. L., Musa P., Wibowo E. P.,, 2017, 1—5

[21] Li W. H., Shi T. L., Liao G. L., Yang S. Z.,, 2003,, 132—143

[22] Zeng J. H.,, 2018,(3), 140—144(曾建华. 计算机应用与软件, 2018,(3), 140—144)

[23] Pan H., Wang P. H.,, 2018,(2), 33—38(潘晗, 王培红. 热能动力工程, 2018,(2), 33—38)

[24] Tsuji K., Nakanishi H., Norisuye T.,, 2021,, 106—463

[25] Hipp A., Storti G., Morbidelli M.,, 2002,, 391—404

[26] Challis R. E., Pinfield V. J.,, 2014,, 1737—1744

[27] Cybenko G. V.,, 1992,, 455—463

[28] Gao D. Q.,, 1998,, 80—86(高大启. 计算机学报, 1998,, 80—86)

[29] Panchal F. S., Panchal M.,, 2014,(11), 455—464

[30] Kumar M., Husain M., Upreti N., Gupta D.,, 2010,(2), 451—454

Measurement of Particle Size Distribution of Battery Slurries Using Ultrasonic Attenuation Spectroscopy

HUANGMingxin, ZHOULei*, WANGXuezhong*

(,,,102617,)

The particle size distribution and dispersion uniformity of the granular active material in the battery slurries have a direct impact on the important properties of the battery such as internal resistance, voltage, local surface current, and total polarization degree. It is of great significance for the quality control of the battery if its present line can be measured in real time. Based on the characteristics of high solid content, high viscosity and low transmittance of battery slurry, this paper investigates the measurement of its particle size distribution by ultrasonic attenuation spectroscopy. The biggest difficulty in applying to the particle size distribution measurement of battery slurries is that its model for predicting the particle size distribution using the ultrasound attenuation spectroscopy requires difficult-to-obtain physical parameters of the dispersed and continuous phases. In this paper, principal component analysis(PCA) combined with error back propagation(BP) neural network is proposed to establish a prediction model to solve the difficulties of ultrasonic attenuation spectroscopy method, and genetic algorithm(GA) is introduced to optimize the initial weights and thresholds of the BP network. Combined with the battery slurry with LiCoO2as the active material for validation, the results show that the PCA-GA-BP neural network can effectively predict the particle size distribution of battery slurry with different solid contents, and the predicted values have high peak shape overlap with the real values and small peak height deviation, with the mean square error of 0.1358 and the degree of fit(2) of 0.9816, indicating that ultrasonic attenuation spectroscopy can be used as an important way to measure the particle size distribution of battery slurry.

Ultrasonic attenuation spectroscopy; Particle size distribution; Battery slurry; BP neural network; Principal component analysis; Genetic algorithm

O657

A

10.7503/cjcu20220040

2022-01-15

2022-03-27.

王学重, 男, 博士, 教授, 主要从事过程智能检测控制、 制药工程及颗粒工程的研究. E-mail: wangxuezhong@bipt.edu.cn

周 蕾, 女, 博士, 讲师, 主要从事无机纳米材料的可控制备及其电化学性能的研究. E-mail: zhoulei2020@bipt.edu.cn

国家自然科学基金(批准号: 52102208)资助.

Supported by the National Natural Science Foundation of China(No.52102208).

(Ed.: N, K)