基于虚拟现实的钢结构桥梁装配化施工仿真系统

惠记庄,樊博涵,丁 凯,程旭东,刘永健,程 高

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.陕西省“四主体一联合”桥梁工程智能建造技术校企联合研究中心,陕西 西安 710064)

0 引 言

钢结构桥梁由于其具有自重轻[1]、成本低[2]、跨越能力强[3]及构件可互换[4]等优点,在城市建设中可采用现场组装钢桥的方式搭建高架桥,不仅可以降低施工对公共交通的影响[5],而且可以减少因天气原因导致的施工延误[6],提升了桥梁建造效率[7]。为保证钢桥构件现场安装精度,一般需在加工场地进行预装配工作,预装配工作主要由人工完成,而人工预装配过程具有耗时长、精确度低及占用场地大等局限性[8-9]。目前,施工方采用人工监测手段获取钢构件装配信息,在传统钢桥施工安装过程中,易出现钢桥节段侧翻和位置偏移现象,从而降低装配质量,增加装配风险[10]。因此,在现场组装前,开发一种高效、便捷的钢桥装配仿真平台系统具有重要的工程意义[11]。

近年来,虚拟现实技术在欧美国家已广泛应用于桥梁工程领域,Martins等[12]设计并开发桥梁顶推施工工艺可视化软件,促进了施工人员对钢桥顶推工艺的理解。Omer等[13]结合虚拟现实(VR)技术开发了基于Unity3D的桥梁表面缺陷检测应用程序,较传统视觉方法提升了检测准确性。Sampaio等[14]开发桥梁施工交互式应用程序,支持学生和教师与VR虚拟模型进行交互。

结合虚拟现实和钢桥装配技术,中国许多高校、企业和研究机构也在跟进研究。王长波等[15]提出基于OpenGL桥梁仿真系统设计方案,建立桥梁构件库和桥梁三维模型,最终实现桥梁模型可视化仿真。陈一骏等[16]提出了桥梁虚拟现实系统理念,实现了虚拟现实技术在桥梁设计阶段的应用。董忠波等[17]设计并开发融合虚拟现实技术的桥梁监测系统,系统实现了桥梁信息三维可视化监测。文少军[18]开发桥梁施工进度监测系统,实现VR施工进度监测。王瑜晨[19]提出一种基于Unity3D开发的桥梁VR仿真设计模式,有效地提高了桥梁工程前期施工方案决策效率。针对钢桥装配过程存在的可视化程度和人机交互性低等问题,本文提出了基于虚拟现实钢结构桥梁施工装配仿真系统的软件实现方案,以Unity3D引擎和HTC Vive头戴显示器和手柄为开发平台,通过对装配式钢桥进行施工模拟,实现了吊装施工工艺优化,预测了钢桥施工过程中碰撞危险,提升了仿真系统可视化程度和交互性。

1 虚拟钢桥梁施工装配仿真系统搭建

系统搭建之初,需要确定系统功能、总体架构设计和技术开发路线等。

1.1 系统功能模块

系统功能模块如图1所示。根据钢结构桥梁装配过程存在的技术难点和实际工程需要,搭建的仿真系统主要包括虚拟场景漫游、施工人机交互、实时数据获取、碰撞监测四大功能模块。

图1 系统功能模块

(1)虚拟场景漫游功能

本系统利用Solidworks、Revit三维建模软件、3ds Max三维渲染软件,建立起重机和桥梁模型,调整模型参数;在Unity3D虚拟引擎中,搭建了虚拟钢结构桥梁装配场景。系统为用户提供了近乎真实的虚拟施工环境,用户可以通过手动操作键盘和鼠标来浏览虚拟场景,能够自由地漫游并灵活控制相机视角。针对钢桥节段组装场景,用户预先选定节段组装操作区域,使用Vive手柄实现区域内移动,以便选择合适的观察角度进行节段组装。

(2)施工人机交互功能

人机交互功能分为节段组装场景射线人机交互、吊装施工过程人机交互。在节段组装场景中,用户操作虚拟手柄与UI交互,参照钢桥节段工艺顺序组装钢桥构件。此外,用户在虚拟系统中操作键盘和鼠标控制起重机进行前后移动,伸长旋转吊臂抓取钢桥节段,起升下降吊臂安装钢桥节段至预定位置,从而实现起重吊装作业功能。

(3)实时数据获取功能

通过编写C#脚本使系统场景UI显示施工进度信息和吊车操作指导。用户在装配仿真过程中,UI动态监控虚拟场景中起重机吊臂工作长度、起升高度和主臂仰角关键参数,系统判断吊装过程中是否存在错误的装配操作,最终反馈至操作人员并纠正,从而指导现场施工。

(4)碰撞监测功能

在钢桥节段起重作业过程中,易出现节段与桥墩或者节段之间的干涉现象。系统基于Collider组件开发了碰撞干涉检测模块,针对钢桥节段在起重过程中可能出现的碰撞干涉情况进行分析并及时预警。

1.2 系统总体架构设计

系统采用了三层架构体系,分别是数据层、中间层、应用层,系统架构如图2所示。

图2 系统架构

(1)数据层。虚拟装配系统支持各类数据存储,其中包括钢结构桥梁和施工设备模型信息、施工工艺信息、现场施工环境及图片信息等。

(2)中间层。该层依据数据层信息,借助三维建模软件构建桥梁和设备模型,以虚拟引擎为支撑,通过软件开发包(SDK)连接虚拟现实硬件设备,实现了具有通用交互行为的VR系统。

(3)应用层。应用层基于数据层和中间层封装了系统的核心功能,主要实现了虚拟场景漫游、射线检测交互、吊装钢桥节段和组装钢桥构件等功能。

1.3 系统技术开发路线

本系统确定钢结构桥梁为研究对象,分析钢桥起重吊装施工工艺,提出系统技术路线,如图3所示。系统开发过程中,首先选取Unity3D虚拟引擎作为系统开发平台,搭建钢结构桥梁施工场景。分别采用Solidworks软件进行施工设备建模和Revit软件构建钢结构桥梁模型,使用3ds Max软件对起重机和桥梁模型进行轻量化处理并导出fbx格式,最终导入Unity3D中。其次,系统利用Unity3D的C#API驱动3ds Max建立的三维模型,实现钢桥吊装施工过程仿真和碰撞检测功能。设计UI界面监测钢桥实时位置、起重机关键参数等。在系统安装Steam VR 2.0插件后,用户通过操作Vive手柄实现虚拟场景中的钢桥节段组装功能,通过部署VR一体机对系统功能进行完善和测试,最终在不同客户端进行系统的发布运行。

图3 系统开发技术路线

2 关键技术

2.1 虚拟施工场景

Unity3D是一个多平台的综合型虚拟现实开发工具和全面整合的专业虚拟现实引擎[20-21]。基于Unity3D提供的Terrain(地形系统)、Light(光源系统)、Camera(摄像机组件)和Skybox(天空盒组件)成功搭建施工场景,用户通过控制键盘和鼠标实现场景漫游,提升系统的沉浸性。系统针对复杂模型采用LOD多细节层级显示技术,确保系统运行的流畅性[22]。

系统根据无人机拍摄的现场施工环境图片还原虚拟施工场景,具体的操作步骤为:首先,在Hierachy右键弹出菜单栏,新建Terrain地形,并调整Terrain Width(地形宽度)、Terrain Length(地形长度)和Terrain Height(地形高度)参数;其次,在菜单栏中选择Light灯光模块,新建Directional Light(直射光)为整个场景添加光照系统,添加Spotlight(点光源),设置Spot Angle(照射角度)参数和Range(照射范围)大小模拟路灯;再依次点击菜单栏Window、Lighting、Settings、Skybox Material天空盒系统渲染天空,模拟真实钢桥施工环境;最后,通过设置Camera组件参数,调整视图区域的大小和形状。通过以上操作步骤得到的钢结构桥梁虚拟施工环境如图4所示。

图4 虚拟施工环境

2.2 施工装备模型

系统采用SolidWorks软件建立起重机三维模型,因为SolidWorks模型过于精细,面和面之间产生大量冗余,运行系统时会造成电脑负荷过大,因此将建立好的模型以step格式导入3ds Max软件,然后对模型进行减面处理以降低模型复杂度,并为模型材质渲染贴图[23]。Revit桥梁三维模型创建完成后,将模型以rvt文件作为媒介传递到3ds Max中,将其输出为Unity3D可以识别的fbx格式,最终在Unity3D中进行渲染。起重机模型导入Unity3D后,分离汽车、吊臂、吊钩和支腿构件,针对不同构件设置子父物体关系,并设置Transform组件中的Position、Rotation、Scale参数。图5和图6分别为调参后的起重机模型和桥梁模型。

图5 起重机模型

图6 桥梁模型

2.3 施工过程UI设计

UI在系统开发中占据重要地位,不同的UI设计会直接影响用户操作和系统交互体验[24]。在起重作业过程中,若操作人员不能及时获取钢桥实时动态数据,则无法判断钢桥节段是否按照预定吊装工艺路线安装,施工过程存在一定的安全隐患。UI能够给操作人员实时传递简洁清晰的桥梁状态信息,实现数据交互,因此通过系统设计UI可以监控桥梁实时位置信息和起重机关键参数,通过该界面可直观查看当前施工进度、钢桥节段关键参数及施工操作指导等(图7)。

Canvas(画布)组件属于Unity3D的UI,该组件提供了可视化编辑功能。UGUI组件包括Text(文本)、Image(图像)和Button(按钮)功能模块。系统UI界面在主摄像机上添加一个Canvas组件,在此基础上调整主摄像机Position(位置)、Height(高度)、Rotation(角度)和Scale(尺寸)参数。设置完成后操作人员以第一人称视角在Game面板中查看待架设钢桥节段位置信息,减少起重作业过程中的安全隐患,提升了钢桥装配质量。

2.4 射线检测与UI交互设计

虚拟现实技术不但可以满足设备场景可视化,而且可以呈现逼真的三维效果和虚拟环境的实时交互[25-26]。本系统搭建了钢桥节段装配人机交互场景,如图8所示。在此基础上,结合Vive手柄,采用射线检测与UI交互方法,实现钢桥节段组装功能,提高了系统的交互性和操作人员的沉浸感。

图8 射线检测与UI设计场景

具体的实现过程是操作人员点击Trigger键,系统虚拟手部模型发射射线,射线指向场景内布置好的UI界面。通过C#扩展脚本组件编写代码定义射线与物体碰撞、停留、离开3个事件,场景内会逐帧刷新射线与UI碰撞信息并与上一帧已保存的信息进行对比,来推算行为并触发相应事件。当射线检测到与UI界面碰撞时,按照钢桥节段装配工艺实现横梁组装、横梁夹板组装、夹板螺栓组装和加颈肋组装功能。各节段安装完成后,运输至吊装虚拟施工现场进行安装。

3 案例运用

为测试系统施工装配仿真应用效果,以实际工程项目施工作为依托,对钢桥吊装施工仿真过程结果进行模拟分析,获取桥梁装配过程中不同节段关键参数,通过对比参数与额定值大小,检验本系统在实际工程中的应用效果。

3.1 钢结构桥梁概况及施工工艺分析

3.1.1 钢结构桥梁概况

图9、10分别为钢桥主梁标准横断面和BIM模型,主梁结构采用H型钢梁结构,桥梁宽度为1 000 mm,两侧防撞墙基础宽度为50 mm,桥面铺装为900 mm,桥面设坡度为2%的双向横坡。

图9 主梁标准横断面(单位:mm)

图10 两跨桥梁模型

K0+323.70上跨桥梁使用钢材如下:节段主梁和横梁所用的板材材料为Q345D钢材,普通钢筋材料为HRB400钢筋,钢主梁与混凝土桥面板间选用直径22 mm圆柱头栓钉连接。

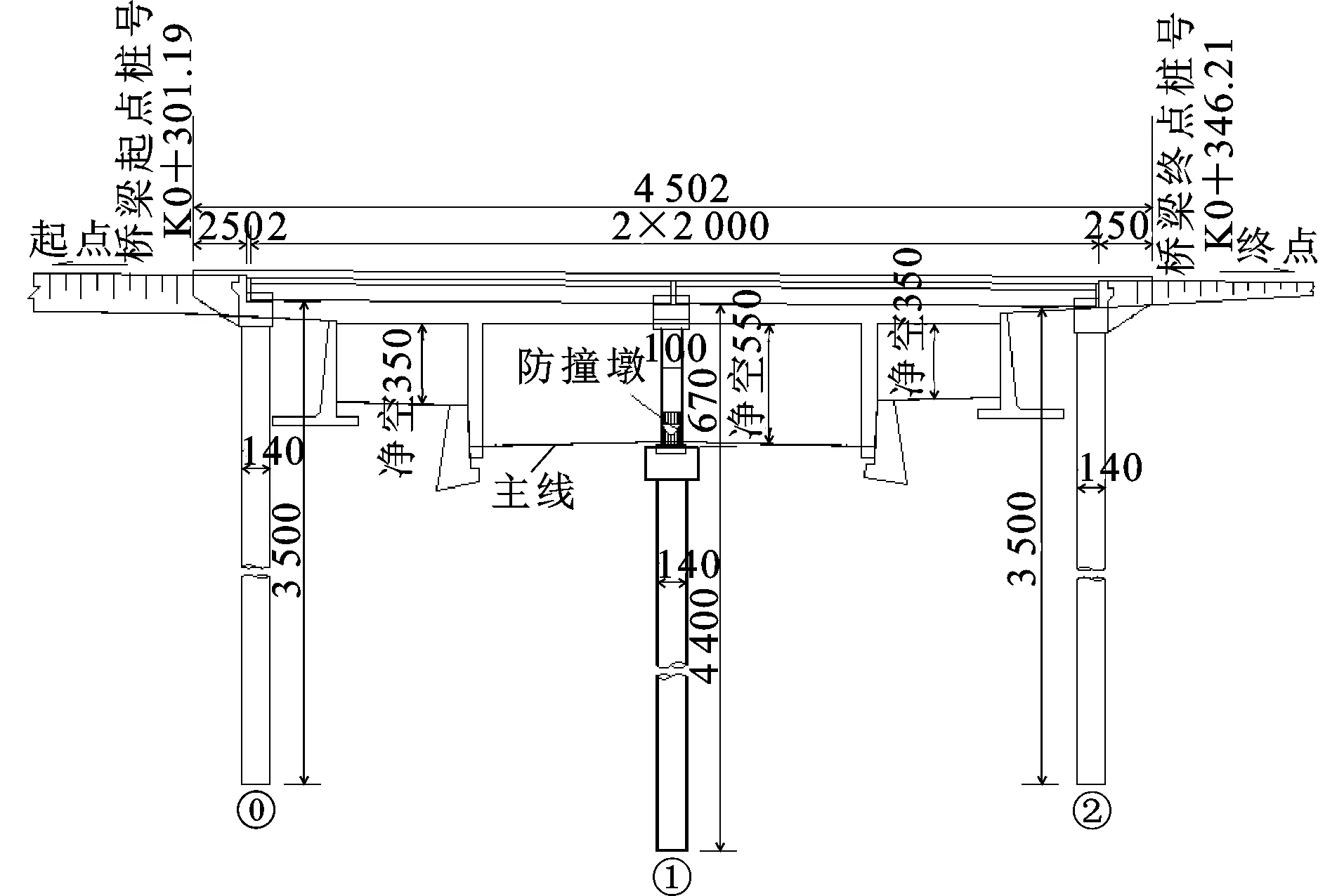

3.1.2 钢结构桥梁节段划分

桥梁立面图和平面图分别如图11、12所示,项目施工桥梁为两跨钢结构桥梁,桥长45 020 mm,单孔跨径为20 000 mm,总跨径为40 000 mm。为便于运输和装配,对钢结构桥梁进行节段划分,经计算后将钢板组合梁分为3个节段,各节段的长度分别为13 000、14 000、13 000 mm。

图11 桥梁立面图(单位:cm)

3.2 案例运行

3.2.1 系统登录

系统登录/注册界面和功能模块选择界面分别如图13、14所示,用户登录系统,系统校验用户名密码,校验正确后,进入系统功能菜单,依据现场施工要求,选择所需功能模块进入钢桥施工装配场景。

图13 系统登录/注册界面

图14 系统功能模块界面

3.2.2 施工吊车物理仿真及节段吊装

用户进入钢桥节段吊装施工界面后,在虚拟环境中模拟起重机吊装作业。起重机支腿支撑如图15所示。起重机就位后,用户使用键盘操作起重机支腿外伸着地,支腿临时固定起重机位置。钢节段吊装施工过程如图16所示。起重机位置固定后,吊钩抓取钢桥节段,用户使用键盘起吊钢桥节段至预设位置,实现起重机吊装作业功能。

图15 起重机支腿支撑

图16 钢节段吊装施工过程

在Unity3D中,系统依据Name属性判断吊钩是否与钢桥节段发生碰撞,当吊钩检测到与钢桥节段主梁碰撞时,钢桥节段成为吊臂子物体,实现吊臂抓取钢桥节段功能。

3.2.3 施工数据获取

在Unity3D中,用户在Canvas画布上部署系统所需组件,通过C#脚本技术,可以准确、实时获取钢桥位置信息。运用C#语言获取钢桥节段空间位置信息代码如下:

if(x1Judge==true&&x2Judge==false&&

x3Judge==false)

{float x1 =jieduan1.position.x;

float y1 =jieduan1.position.y;

float z1 =jieduan1.position.z;

textX.text=x1.ToString();

textY.text=y1.ToString();

textZ.text=z1.ToString();}

UI显示的钢桥节段质量、编号和施工进度信息等如图17所示。在钢桥节段起吊过程中,已安装好的节段与待架设节段如果发生碰撞干涉,系统UI进行危险预警,反馈至施工人员进行施工工艺优化,保证了施工过程的安全性。

图17 数据获取与UI显示

3.2.4 沉浸式虚拟漫游

沉浸式虚拟装配的关键是为操作人员提供沉浸式的虚拟现实体验,给予用户高度的沉浸感[18]。为提升钢桥装配系统的沉浸感,系统采用虚拟现实技术。施工场景虚拟漫游如图18所示。用户头戴HTC显示器以第一人称视角进行漫游,手持Vive手柄在规划好的区域分别进行上下左右转向和移动,以便于用户调整视角。起重机起吊作业时,用户可通过漫游功能观察钢桥构件间的位置关系,对可能产生碰撞干涉的位置进行标记,从而指导现场施工。

图18 施工场景虚拟漫游

3.2.5 射线检测交互

在钢桥节段组装场景中,系统采用射线与UI交互的方式,用户可以使用手柄对虚拟场景中的钢桥构件进行操作。射线检测交互如图19所示。用户控制手柄按键,场景中的虚拟手部模型发射射线,从而与场景内UI进行碰撞检测。当射线检测到与UI发生碰撞时,对节段构件进行移动组装,实现钢桥节段组装功能。

图19 射线检测交互

3.3 案例分析

按照钢桥吊装施工装配工艺要求,操作人员运行本系统,穿戴虚拟现实设备,操作Vive手柄实现钢桥节段组装和吊装施工仿真,通过多次对钢桥节段吊装施工过程仿真,得到各节段在施工过程中的关键参数,如表1所示。

表1 钢节段吊装施工装配过程参数

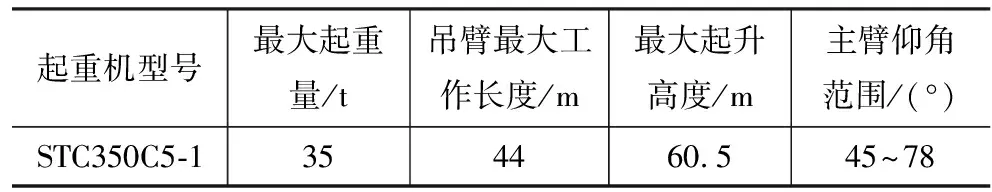

施工设备采用STC350C5-1型号汽车起重机,表2为起重机性能参数,对比仿真数据与施工设备参数,在起重吊装作业过程中,钢桥各节段质量、吊臂最大工作长度和最大起升高度均未超过额定值,主臂最大仰角在工作额定值范围之内,保证了施工过程中的安全性;按照施工工艺要求,起重机起吊节段1时,起吊垂直高度应高于5.8 m,否则节段1端部易与桥台产生干涉碰撞,起吊节段2时,为避免与节段1端部和桥墩发生碰撞,起重机起升高度应高于6.7 m,起吊节段3时,为避免与节段2端部和桥台发生碰撞,起重机起升高度应高于6.2 m;此外,施工人员穿戴HTC Vive设备,按照钢桥节段装配工艺顺序进行组装,实现了节段组装功能,验证了射线与UI交互功能的可靠性;系统配置HTC头戴设备,提高了系统的可视化程度和沉浸感,操作人员使用Vive手柄和键盘,实现了装配过程中的人机交互功能。

表2 STC350C5-1汽车起重机性能参数

4 结 语

(1)本文开发了基于虚拟现实的钢结构桥梁装配化施工仿真系统,包括钢桥节段组装场景和节段吊装场景。系统重构了吊车设备、摄像机和施工场景,引入了碰撞、UGUI和射线检测等技术,提高了虚拟施工的效果。

(2)系统部署HTC Vive设备与虚拟场景连接,操作人员以第一人称视角实现钢桥装配和节段组装,使施工具有真实性及临场感,提高用户对钢桥施工全过程的认知与交互,满足施工单位高效获取信息进行决策的要求。

(3)系统以实际工程项目钢桥进行验证,对比节段关键参数与额定值大小,各钢桥节段关键参数均未超过额定值;为保证施工质量和安全,吊车在起吊阶段时起升高度应高于限定值。该系统在钢桥施工过程中适用性好,可以满足钢桥装配化施工的安全性、智能化要求。