高速铁路节段箱梁预制场规划设计研究

张 伟

(中铁第四勘察设计院集团有限公司 湖北武汉 430063)

1 概述

节段箱梁引入标准化设计,促进了工厂化、装配式生产模式的规模化发展,通过数智化BIM设计、建造技术,提升了桥梁传统设计、建造、工装水平,缓解了建设临时用地与环保的突出矛盾,缩短了工期。我国铁路建造科技实力的不断增强,凝聚着工程技术人员的劳动付出和智慧结晶。张立青[1]结合工程实例对节段预制技术、胶接拼装装备、胶接拼装及节段预制拼装线形控制技术进行了深入研究,具有借鉴价值;杜振华等[2]结合节段预制胶拼连续梁的设计实践,对节段拼装连续梁部分设计控制指标的选取、接缝截面直剪强度验算以及耐久性设计等方面进行总结;贾筱煜[3]、施威等[4]、张雷等[5]、解兵林等[6]、熊伟等[7]对节段梁预制胶拼法建造技术的归纳提炼提供了实践支撑;张波[8]对预制梁场的规划设计提出了较完整设计思路;余承宏[9]对节段梁从预制到拼装全过程线形控制、引入信息化技术管理长短线偶配等提供了系统解决成功方案。

节段箱梁预制的主要工法有3种:长线台座法、短线台座法、长短线偶配台座法。短线台座法和长短线偶配台座法,分别适用于工厂化集中预制、现场预制。

2 节段箱梁基本结构设计

铁路节段箱梁的设计分为三种节段类型:端头节段、过渡(异形)节段和标准节段,见图1。

节段箱梁成品及架梁工况见图2。

3 节段箱梁预制技术

3.1 节段箱梁预制关键技术

(1)端头节段在制梁台座上绑扎钢筋骨架,其余节段均在胎具一次性完成钢筋骨架整体绑扎。

(2)采用全自动液压可调式钢模板。

(3)在预制台座轴线上设置精测网观测塔,实现整孔节段预制线形的精确定位。

(4)匹配节段与新浇节段接触的一端截面,通过涂刷隔离剂,实现新旧截面的精准匹配。

(5)采用自动温控养护系统进行养护。

3.2 节段箱梁蒸汽养护

制梁台座的周转效率取决于制梁周期,制梁周期中混凝土养护时间的确定至为关键。徐桂平[10]、党海军[11]、杨江朋[12]结合具体工程实践先后对南方非冬季、北方冬季时段混凝土节段预制蒸汽养护做了深入研究,得出两类代表性地区蒸汽养护可行的工艺参数。节段箱梁蒸汽养护温度控制见图3。

4 节段箱梁预制场规划

4.1 单榀节段箱梁预制周期

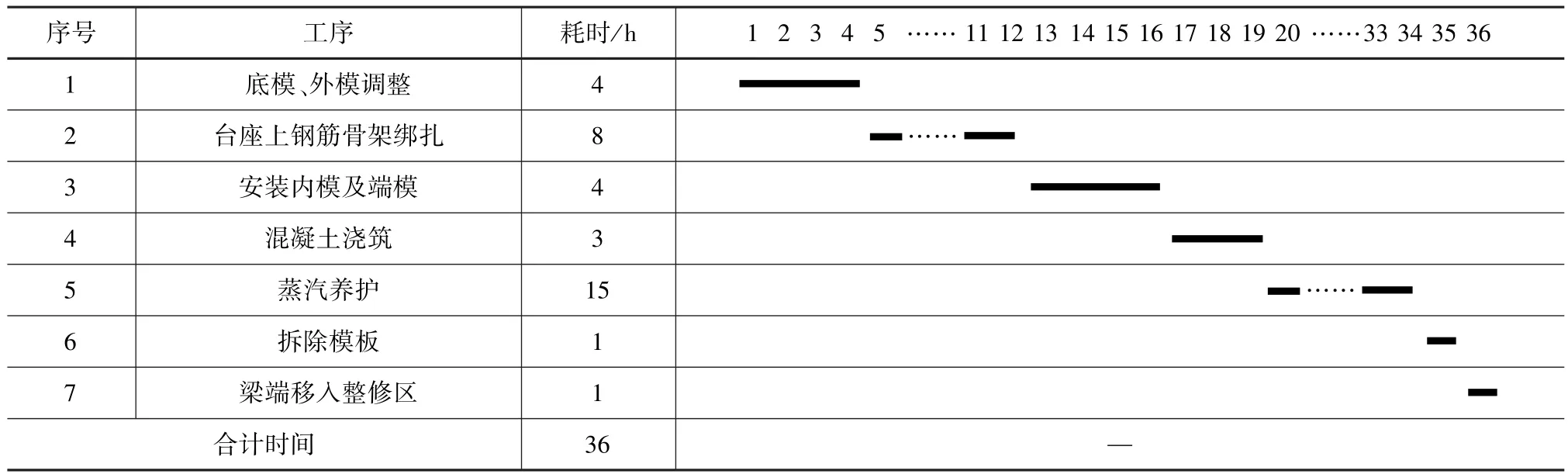

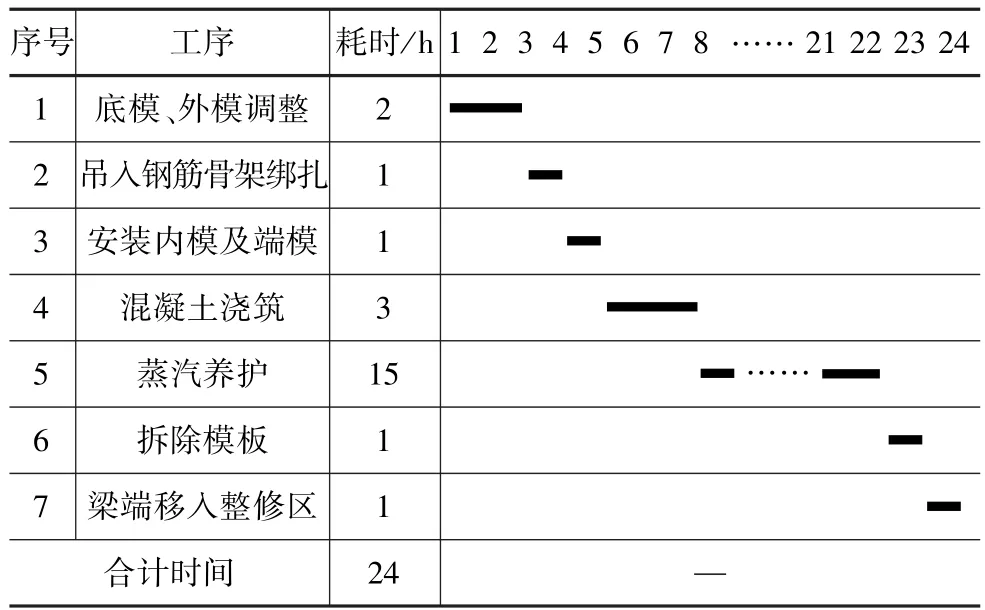

根据某高速铁路节段箱梁预制成功案例,单榀节段箱梁预制周期见表1、表2。

表1 单榀端头及过渡节段箱梁预制周期(非冬季)

表2 单榀标准节段箱梁预制周期(非冬季)

从表1、表2可以看出,端头节段、标准节段单榀预制占用制梁台座时间分别为1.5 d、1 d。

4.2 节段箱梁制梁、存梁台座及模板需求量计算

(1)节段箱梁架梁需求分析

根据节段箱梁架设施工组织安排,可按以下公式计算制梁场日产节段箱梁节数。

式中:η为每日架设节段箱梁数量(节/d);N为架设节段箱梁总数量(节);T为架设节段箱梁总工期(d)。

(2)节段箱梁制梁、存梁台座需求量计算

根据现行铁路工程大型临时工程设计规范,节段箱梁制梁、存梁台座需求量可按以下公式计算:

式中:N3为节段箱梁预制场制梁台座数量(个);η2为预制节段箱梁日产榀数(节/天);T3为预制单榀节段箱梁占用单个制梁台座周期(个·d/节);N4为节段箱梁预制场存梁台位(个);T4为单节箱梁占用单个存梁台位周期(个·d/节),可取28 d;K2为节段箱梁存放系数,单层节段箱梁存梁时取1,双层节段箱梁存梁时取2,三层节段箱梁存梁时取3。

(3)模板需求量计算

为确保节段箱梁线形及进度,标准节段前一榀梁预制完成后,作为后一榀梁的匹配节段,前一榀预制梁的外侧模、内模拆除后作为后一榀梁的内外模;待浇筑混凝土与匹配节段混凝土接触面,通过在匹配节段接触面涂刷隔离剂,使新旧混凝土有较好地分离,当后一榀节段尾端截面高度发生变化时,需增加1个端模,而后一榀节段尾端截面高度不发生变化时则利用匹配节段拆除端模。

(4)单榀节段箱梁制梁、存梁台座及模板需求量

从表1可以看出,单榀标准节段箱梁预制周期为24 h(按1 d计算),侧模、端模、底模与制梁台座按 1∶1配置。

则,每天预制1榀标准节段箱梁需设置制梁台座数N1为:

N1=1×1=1(个)

每天预制1片轨道简支梁需投入侧模、端模、底模M1为:

M1=N1=1(套)

根据短线法节段箱梁预制工艺流程,考虑成品节段箱梁检查验收等需耗用时间,实际存梁占有周期可按28 d计算。

则每一天完成预制1榀节段箱梁需设置存梁台座数N2为:

N2=1×28=28(个)

5 节段箱梁预制场规划设计

5.1 节段箱梁预制场基本资料

某新建高速铁路特大桥,孔跨48 m连续布置有27孔简支箱梁,设计采用预制节段胶结拼装结构。利用枯水季节在桥下设置节段梁预制场,采用架桥机逐孔拼装施工。梁型设计为单箱单室等高度直腹板,梁跨为48.6 m共划分11节段,总计需要预制297节段。单榀梁段按节长分3.15 m和4.7 m两种,其中1#、11#(长3.15 m)节段为端头节段,2#、10#(长4.7 m)节段为过渡(异形)节段,3#~9#节段为标准节段(长4.7 m)。节段梁梁高4.8 m,梁面宽12.6 m,底板宽6.4 m。计划2021年11月30日前完成节段梁预制及架设任务。

施工选用TP48型架桥机,架梁效率7 d/孔,过孔时间为1 d。则计算出架梁工期为215 d,即制梁工期最佳匹配为215 d。单榀节段箱梁存梁周期按28 d计算。采用长短线偶配法预制工艺。

5.2 制梁、存梁台座及模板数量配置

(1)节段箱梁预制场能力需求分析

梁场以保障架梁进度为目标,架梁开始和架梁结束时间提前一个制存梁周期(30 d),即为制梁起止时间。1#、11#节段为端头梁、2#、10#节段为过渡(异形)梁,节段预制周期均按1.5 d/节段计算,3#~9#节段为标准梁,节段预制周期均按1.0 d/节段计算,按照一条生产线计算需要制梁工期为351 d,而实际允许制梁工期为215 d,则计算出需要设置生产线为1.6条(351/215),按两条生产线布置,具体计算见表3。

表3 节段箱梁预制场能力需求分析

可以看出,布置两条生产线后,标准梁每天可以生产2榀标准节段梁,端头梁、过渡(异形)梁的生产能力有所富裕,能够满足TP48型架桥机的节段梁吊装进度。

(2)节段箱梁预制场台座、模板、观测塔配置

端头梁:每条生产线配置1个制梁台座、1套模板系统。

过渡(异形)梁及标准梁:每条生产线配置9个制梁台座,在长短线偶配生产线设置,1套模板系统(其中底模为9个制梁台座通长长度)。

长短线偶配生产线布置形式:端头梁+异形梁+标准梁+过渡(异形)梁+端头梁。

修整、自然养护座:按台座占用周期2.5 d计算,两条生产线需设置5个台座,其中标准梁占用3个台座、端头节段梁及过渡(异形)节段梁占用1个。

存梁台座:存梁周期按28 d计算,每条生产线需设置28个存梁台座。考虑双层存梁,可满足2条生产线存梁需求。

标准梁绑扎胎具:根据制梁周期需求关系,过渡(异形)节段梁和标准节段梁整体骨架钢筋需要在胎具上绑扎完成,过渡(异形)节段梁制梁周期为1.5 d,每天为2榀梁预制,则胎具最大需求量为3个(1.5×2)。

观测塔:设置4个观测塔。

5.3 梁场规划基本尺寸

结合架梁(TP48型架桥机)、模板系统等工装设备配置,选择线路左侧桥下红线范围狭长地段,按纵列式布置流水生产线,利用附近集中混凝土拌和站供应梁场混凝土;在线路左侧扩充租地范围进行合理紧凑布置,工后复垦工作量小,对环境影响也较小。

将钢筋加工车间、骨架钢筋绑扎胎具、制梁区、梁段修整养护区、存梁区以轴线纵向形式布置,长度395 m、宽度36 m(其中红线内3.0 m)。选用18 m-180 t龙门吊跨墩布置在桥墩两侧,均在红线范围内。

各功能区之间,设置操作安全距离。

5.4 节段箱梁预制场规划成果设计

节段箱梁预制场生产区长度为395 m,宽度为36 m,总占地约21亩,其中红线范围约占2亩。日制梁能力2榀,存梁规模56榀(双层),满足日架梁2榀进度要求。规划设计见图4。

6 结论

(1)节段箱梁预制场规划,与国铁整孔箱梁预制场规划原理基本相同。

(2)节段箱梁预制线形匹配精度通过测量塔精测实现。

(3)钢模系统根据设计图纸设计制造,采用液压可调式钢模适应同截面不同节段长度的预制,模板快速倒用。

(4)可以将制梁、存梁功能区域分开规划设置,充分利用红线范围内用地、滩地和荒地,最大限度减少耕地占用。

(5)运梁可利用社会资源,梁场移梁采用龙门吊,降低了工装设备投入。

(6)运梁通道选择性灵活,既可通过地方公路,也可通过施工便道或已完线下工程作为通道。

(7)TP48型架桥机经过改进,增加了运梁通道的选择方式。

(8)架桥效率提高,移动模架造桥机按15 d/孔,TP48型架桥机可达7 d/孔,提高工效1倍多。

(9)增加多个架梁工作面,可缩短整个建设项目的架梁工期。