水泥-高分子聚合物固化土体掺量计算方法研究

晁 军

(中铁十六局集团第三工程有限公司 浙江湖州 313000)

1 绪论

公路建设过程常遇到大量不满足施工要求的土体,特别是在沿河沿海地区多为高含水率、高压缩性和低承载力的淤泥[1]。处置这类软弱土体的传统方法为原位开挖后,置换优质的砂、石材料,但置换法其经济性和环保性较差。在公路建设中常采用水泥、石灰等无机固化剂改良废弃土体后直接用于路基填筑[2]。无机类固化土具有较高的强度和承载力,但在使用过程中也暴露了其抵抗拉裂能力低、易产生干缩及温缩裂缝等问题[3]。这些问题后期修复难、成本高,有必要在回填初期即对填料土进行改良。

高分子聚合物作为一种新型添加剂,具有较高柔韧性和良好的耐久性,能改善无机类材料的上述缺陷。况栋梁等[4]利用醋酸乙烯-乙烯共聚物乳液对砂浆进行改性处理,发现较改性前脆性降低,可有效减少干缩裂纹的形成。姚鑫航[5]将高分子吸水树脂聚合物与碎石土材料混合,形成柔性路基层,可显著降低干缩系数和温缩系数。柴寿喜等[6]利用高分子材料SH固土剂改良滨海盐渍土,依靠其络合作用使土体转化为一个网络状的凝胶体,大幅提高了固化土抗压和抗拉强度。上述研究表明,高分子固化剂在土体内部形成的网状凝胶能有效改善无机类固化土的抗拉裂性能,减少干缩、温缩裂缝,但尚未建立确定高分子改良土中有机和无机固化剂掺量的计算方法。目前的水泥固化土结构模型主要由土颗粒、水泥浆膜和填充孔隙的水泥浆三部分组成。但这种模型并不适用于存在多种固化剂的高分子改良土。

为明确高分子改良土中固化剂的最优掺量,在前人研究基础上建立高分子改良土内部结构模型,推导计算高分子与无机固化剂的临界掺量,并通过室内试验验证其准确性。

2 高分子改良土结构模型及固化剂理论用量推导

2.1 高分子改良土结构模型

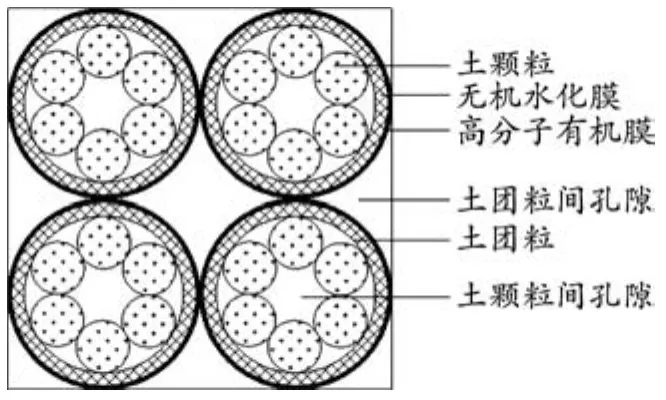

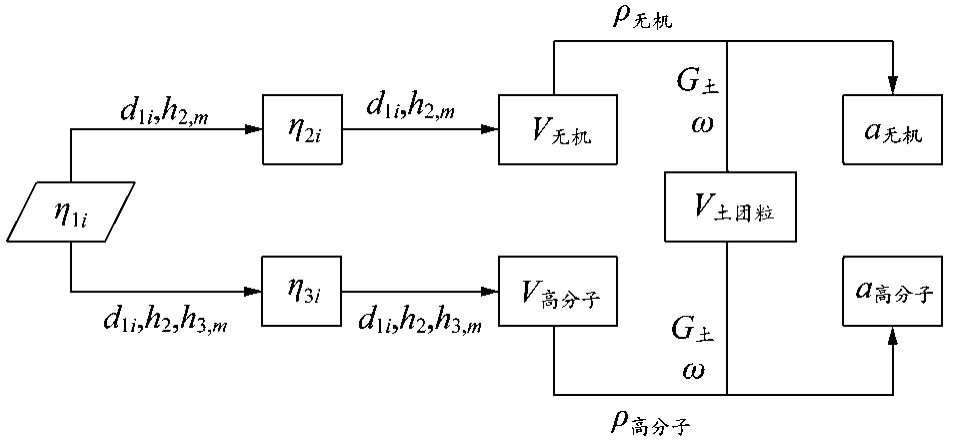

黏性土颗粒一般以多个黏土颗粒相互聚集形成的土团粒形式存在,固化剂加入土体之后,反应产物先包裹土团粒,然后对土团粒之间的孔隙进行填充。根据文献[7-9],本文假定原状黏土颗粒和团聚而成的土团粒均为球形,有机和无机固化剂在土团粒外围形成双膜层结构(无机水化膜与高分子有机膜如图1所示),在该模型中高分子改良土主要由土颗粒、无机水化膜、高分子有机膜和孔隙四部分组成。

图1 高分子改良土结构模型

2.2 高分子改良土堆积密度计算

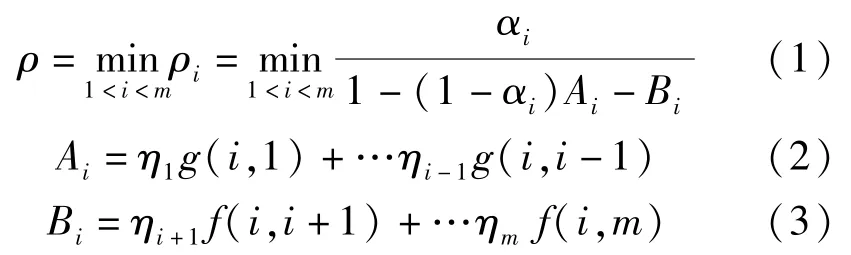

根据建立的高分子改良土结构模型,其内部结构由包裹着双层膜的土团粒堆积而成,构成一种“颗粒堆积”体系。理想球状颗粒体系中相互接触的堆积密度可由下式计算[10]:

式中:ρi为i粒径组充分堆积情况下的体系堆积密度;m为颗粒体系中粒径组数目;αi为第i粒径组的等粒径堆积密度;ηi为第i粒径组所占体积百分比;g(i,k)为其他粒径组对i粒径组产生的壁垒效应;f(i,k)为其他粒径组对i粒径组产生的疏松效应。

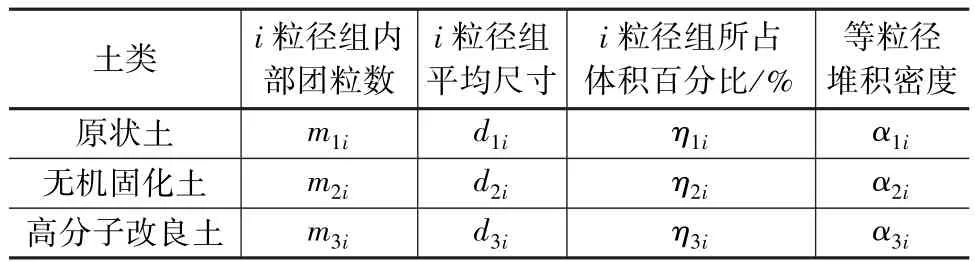

原状土、无机固化土及高分子改良土的i粒径组团粒个数mi、平均尺寸di、所占体积百分比ηi及等粒径堆积密度αi如表1所示。假设无机水化膜厚度为h2,高分子有机膜厚度为h3。

表1 高分子改良土各结构参数

2.2.1 d1i、d2i、d3i之间的关系

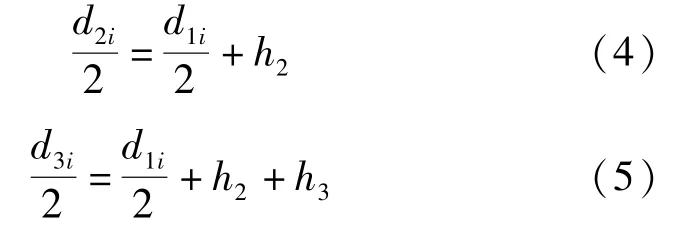

假设有机与无机固化剂在土团粒外围形成双膜层结构,则d1i、d2i、d3i之间满足下列关系:

2.2.2 η1i、η2i、η3i之间的关系

为便于分析,取单位固体体积进行计算,则i粒径组所占体积百分比ηi即为团粒体积Vi。原状土团粒中,i粒径组单个土团粒表面积为s1i,体积为v1i;无机固化土中,i粒径组单个土团粒表面积为s2i,体积为v2i;高分子改良土中,i粒径组单个土团粒表面积为s3i,体积为v3i。

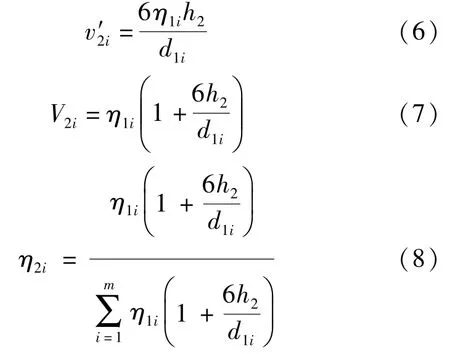

其中,i粒径组无机水化膜体积v′2i、无机固化土团粒总体积V2i、原状土中η1i与无机固化土中η2i的关系已由文献[7]推导得出:

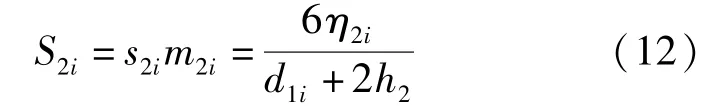

水泥土中i粒径组单个团粒表面积s2i、体积v2i和团粒个数m2i为:

则水泥土i粒径组团粒总表面积S2i为:

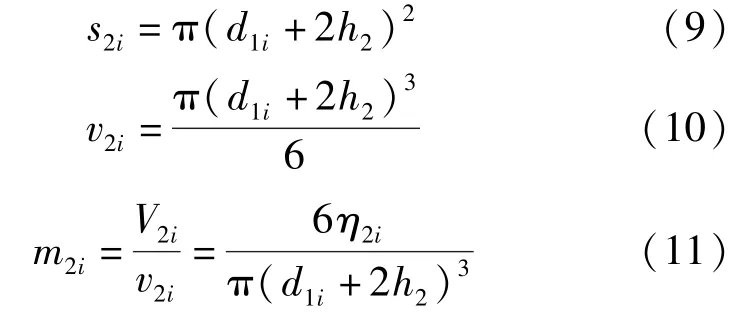

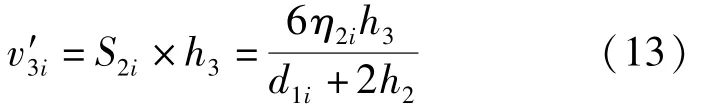

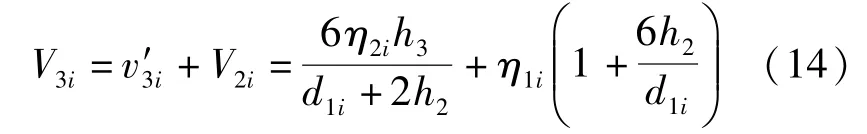

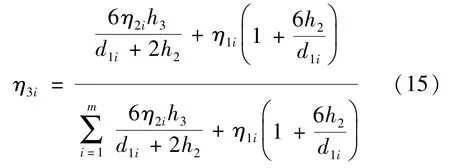

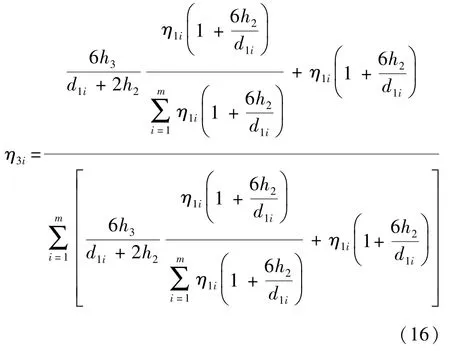

由于高分子有机膜厚度小于土团粒粒径,在高分子改良土中,i粒径组表面高分子有机膜体积v′3i可近似计算为:

高分子改良土中i粒径组团粒总体积V3i为:

则高分子改良土中η3i为:

将式(8)代入式(15)即可得到高分子改良土中η3i与原状土中η1i的关系式:

式(16)中无机水化膜厚度h2、高分子有机膜厚度h3、原状土i粒径组尺寸d1i及其体积占比η1i均可由相关试验测得。

2.2.3 α1i、α2i、α3i之间的关系

高分子改良土和原状固化土中,土团粒形状均假设为球体,其等粒径堆积密度仅与团粒形状有关,而与团粒尺寸无关,所以取α1i=α2i=α3i=0.56[11]。

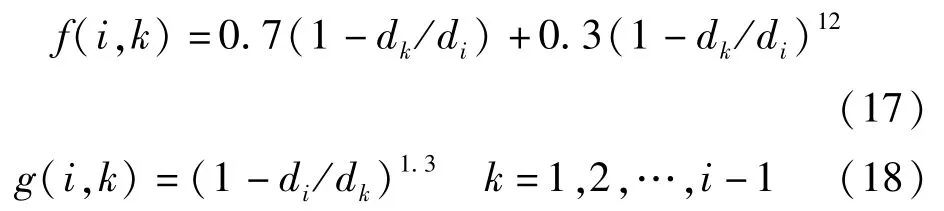

2.2.4 f(i,k)和 g(i,k)计算式

f(i,k)和g(i,k)由下式算得:

2.3 高分子改良土中包裹土团粒固化剂理论掺量计算

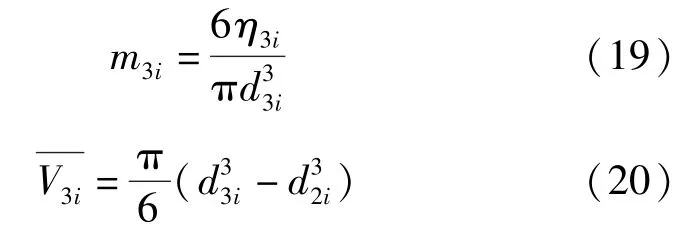

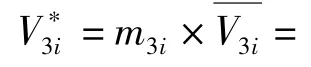

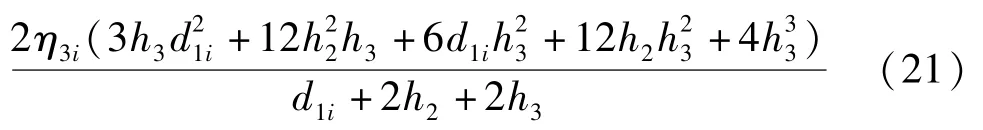

在高分子改良土内部,单位固体体积下,i粒径组团粒体积百分比η3i即为固体团粒体积V3i,则i粒径组内部团粒个数m3i及单个团粒表面高分子有机膜体积分别为:

将式(4)和式(5)代入式(19)和式(20),得到高分子有机土单位固体体积内i粒径组表面高分子有机膜体积为:

则高分子改良土中单位固体体积内高分子有机膜总体积为:

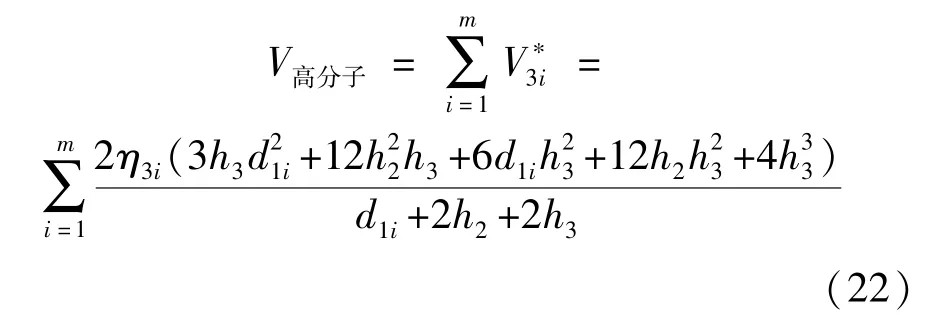

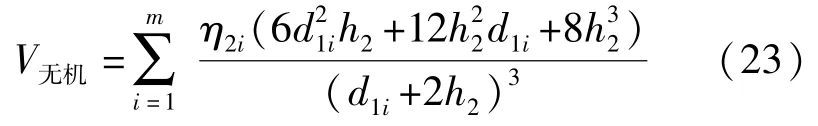

单位固体体积内无机水化膜体积可由式(23)求得[17]:

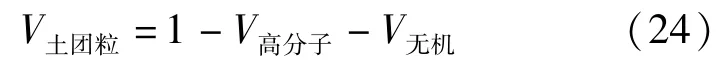

则高分子改良土中单位固体体积内的土团粒体积为:

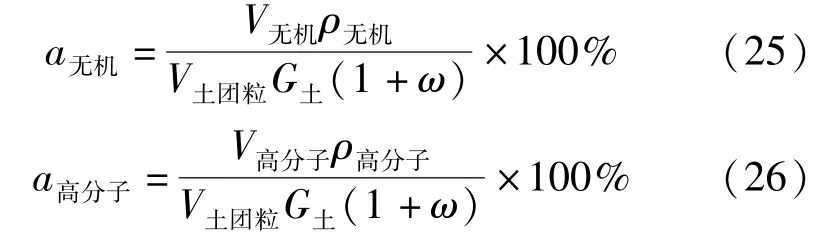

高分子改良土中包裹土团粒时的无机固化剂掺量a无机与有机固化剂掺量a高分子分别为:

式中:ρ无机为无机固化剂密度;ρ高分子为高分子固化剂密度;G土为土粒相对密度;ω为土含水率。

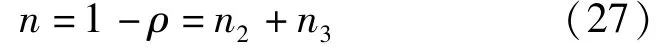

综上所述,高分子改良土包裹土颗粒所需的各类固化剂理论掺量计算流程如图2所示。

图2 高分子改良土各固化剂理论掺量计算流程

2.4 高分子改良土孔隙填充固化剂理论掺量计算

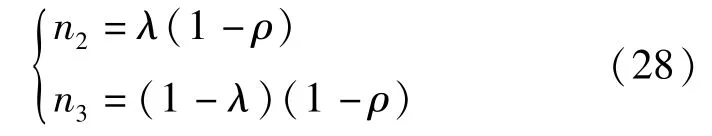

为计算高分子改良土内部孔隙被完全填充所需的各类固化剂理论掺量,可通过式(27)计算高分子改良土内部孔隙率n:

式中:n2为水泥水化膜填充的孔隙占比;n3为高分子有机膜填充的孔隙占比。

假设土体孔隙完全被无机水化膜和高分子有机膜填充,定义参数λ为水泥水化膜填充孔隙占总孔隙百分比,则两类填充物质填充的孔隙占比n2、n3分别为:

高分子改良土单位体积内孔隙填充无机固化剂用量Q2和高分子固化剂用量Q3分别为:

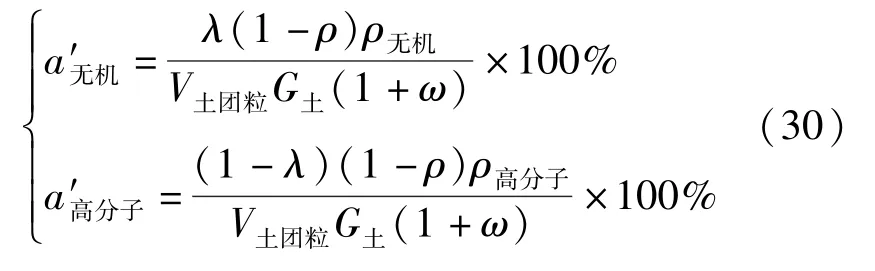

将式(28)代入式(29),可得高分子改良土体内孔隙被完全填充时对应的无机固化剂掺量a′无机和高分子固化剂掺量a′高分子分别为:

3 高分子改良土固化剂理论用量验证

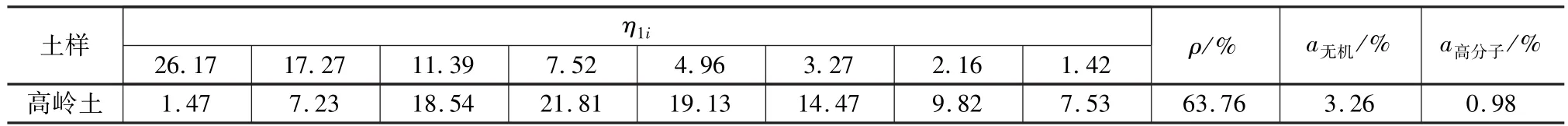

以刘欢等[12]进行的高分子改良土试验为例,其无机和高分子固化剂分别为水泥和苯丙乳液(SAE),水泥掺量均为4%,SAE掺量为0.8% ~2.0%。考虑水泥采用干粉形式加入,水泥水化膜厚度h2取23 μm。高分子有机膜厚度h3采用Image J对SEM图进行比例尺换算测量,取25 μm。水泥密度ρ无机取 3.04 g/cm3,苯丙乳液密度ρ高分子取 1.06 g/cm3,原状土比重G土取2.67 g/cm3。根据本文方法计算高分子改良土中土团粒被无机水化膜和高分子有机膜完全包裹时的堆积密度ρ、水泥掺量a无机及SAE掺量a高分子,如表2所示。

表2 高分子改良土中水泥与SAE掺量理论计算值

由表2可知,当掺入3.26%的水泥和0.98%的SAE时,高分子改良土内部的无机水化膜与高分子有机膜可完全包裹土团粒。试验中的4%水泥掺量超过了完全包裹土团粒所需要的水泥掺量,即4%水泥形成的水化膜一部分对土团粒进行包裹,另一部分对土团粒间的孔隙进行填充。通过式(28)可以推算水泥水化膜填充孔隙占总孔隙百分比λ=52.8%。考虑试验制样过程中对固化土存在压实行为,试样的实际堆积密度ρ偏大,因此λ值也应比理论值大,即4%水泥掺量下,水泥水化膜填充孔隙占总孔隙百分比λ大于52.8%。将λ代入式(30)可得到SAE填充孔隙所需掺量a′高分子为2.8%。

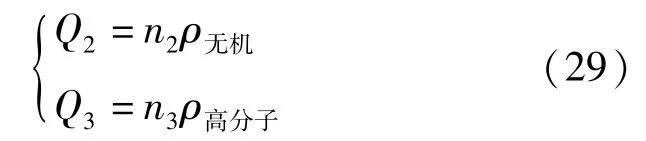

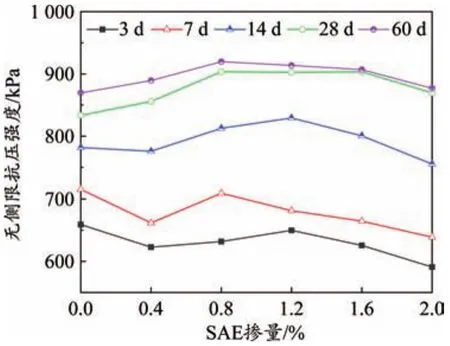

根据图3无侧限抗压强度(UCS)测试结果可知,在水泥掺量为4%的情况下,掺入0.8% ~1.2%的SAE更利于提高试样的抗压强度,该结果与本文计算的0.98%SAE理论掺量值一致。0.4%和0.8%的SAE掺量均低于a高分子(0.98%),这两类掺量所形成的有机膜仅对土团粒产生包裹作用,而在包裹的土团粒之间并未进行填充,其抗压性能随包裹程度(SAE掺量)的增加而提升。当SAE掺量提高至1.2%、1.6%和2.0%时,超过a高分子的部分将形成高分子有机膜对土团粒间孔隙进行填充,从而在土团粒之间以及土团粒与水化膜之间产生润滑效果,削弱了土团粒之间的啮合作用,使其在压力作用下更易错位滑动,导致高分子改良土抗压强度降低。此外,过量生成的高分子有机膜会包裹未反应的水泥颗粒,从而抑制水泥水化膜的生成,高分子有机膜的柔性抗压能力不能够填补水泥水化膜的刚性抗压能力,从而导致强度降低[12],表现出无侧限抗压强度随有机固化剂的增加呈先增大后减小的趋势。

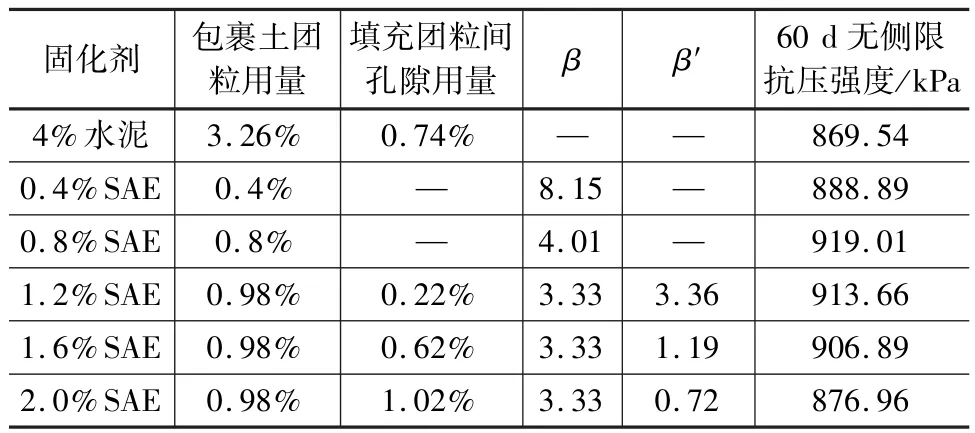

图3 不同SAE掺量下高分子改良土无侧限抗压强度

定义包裹土团粒的水泥掺量与SAE掺量之比为β(β=a无机/a高分子),填充团粒间孔隙的水泥掺量与SAE掺量之比为β′。根据包裹与填充的固化剂掺量来确定β与β′,以60 d龄期的改良土为例,各参数计算值见表3。由表3可知,β值随SAE掺量增加而减小,并逐渐趋于定值;而当SAE超过a无机后,β′值随SAE的增加而逐渐减小,强度也随之降低。当β′显著低于β时,孔隙间无机水化膜与SAE有机膜体量之比低于土团粒外围包裹的两者体量之比,此时改良土强度降低明显。

表3 不同SAE掺量下的β与β′

4 结论

本文在建立高分子改良土结构模型的基础上,推导高分子和无机固化剂理论掺量,并通过试验结果验证了该模型的有效性,主要得到以下结论:

(1)建立由土颗粒、无机水化膜、高分子有机膜和孔隙四部分组成的高分子改良土结构模型。

(2)4%水泥掺量下,计算出完全包裹土团粒的高分子固化剂理论掺量为0.98%,与试验结果0.8%~1.2%的SAE最优掺量一致。

(3)当高分子固化剂掺量小于a高分子时,高分子有机膜能促进改良土的抗压强度增长;当高分子固化剂掺量超过a高分子时,改良土由半刚性向柔性转变,且削弱土颗粒间的啮合作用,导致其抗压强度降低。