高铁1000 t/40 m梁昆仑号运架一体机电气控制系统研制

杜小刚

(中铁十一局集团汉江重工有限公司 湖北襄阳 441046)

1 引言

1000 t/40 m运架一体机用于高速铁路、客运专线双线整孔箱梁的提、运、架设,可以架设40 m、32 m、24 m、20 m等跨度的预应力混凝土整孔箱梁,并可在隧道口和隧道内架梁。

1000 t/40 m运架一体机研制为中国铁建《高速铁路40 m预应力混凝土简支箱梁运架成套施工设备研制》课题中的子项。本文主要介绍电气控制系统研制过程中控制方案确定过程、主要难点及解决措施。

2 控制系统方案确定

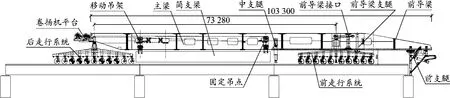

图1为1000 t/40 m运架一体机结构总图。研究内容主要包括控制对象研究、控制功能确定、环境和人为因素等。

图1 1000 t/40 m运架一体机结构

2.1 控制对象

从设备控制对象组成来看,主要包括:(1)卷扬起升及前后小车纵横移控制;(2)前后车驱动行走及制动控制;(3)主支腿、中支腿及后辅助支腿控制;(4)前后车悬挂控制;(5)司机室及遥控操控、人机界面控制;(6)整机海量传感器采集及控制指令传输控制。

2.2 控制功能指标

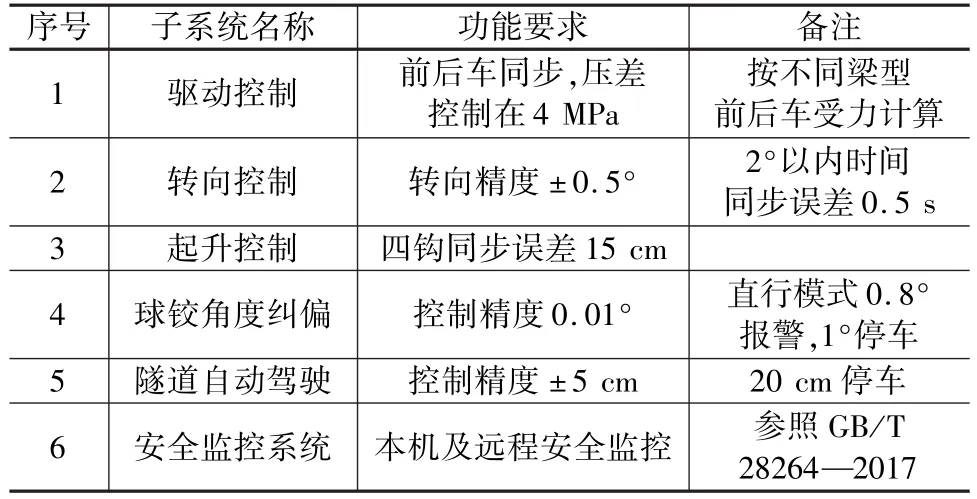

设备各子系统功能指标见表1。

表1 各子系统功能参数

2.3 环境及人为要素

(1)工作场景

运架一体机作为特种设备,是一种露天工作的超大型高铁桥梁施工机械,控制系统面临室外雨水冲刷、尘土飞扬、设备振动(路面颠簸和发动机振动等)、沿海盐雾、大风及雷电等问题。

(2)人为因素

设备使用者多为技校毕业或农民工,对设备工作原理缺乏系统了解,对控制系统有了解者少之又少。

方案设计中,对于人为因素,则需在系统操控及人机界面、安全互锁与报警、人机功能学方面的系统逻辑功能上进行考虑。图2为运架一体机电气控制系统原理图。

图2 运架一体机电气控制系统原理

3 主要子系统功能方案设计

3.1 动力及液压系统

液压传动相较于其他传动方式具有实现重载低速运动、平顺调速和结构紧凑等优势[1-2]。如卷扬机构由主泵、主阀、平衡阀、制动器控制阀及制动器、卷扬液压马达等组成[3]。

前车发动机为前车的转向、悬挂、行走及制动系统等提供动力;后车发动机为后车的转向、悬挂、行走及制动系统、卷扬起升、小车纵横移以及中支腿顶升油缸提供动力。主支腿行走机构以及主支腿液压系统由一台发电机组提供动力。

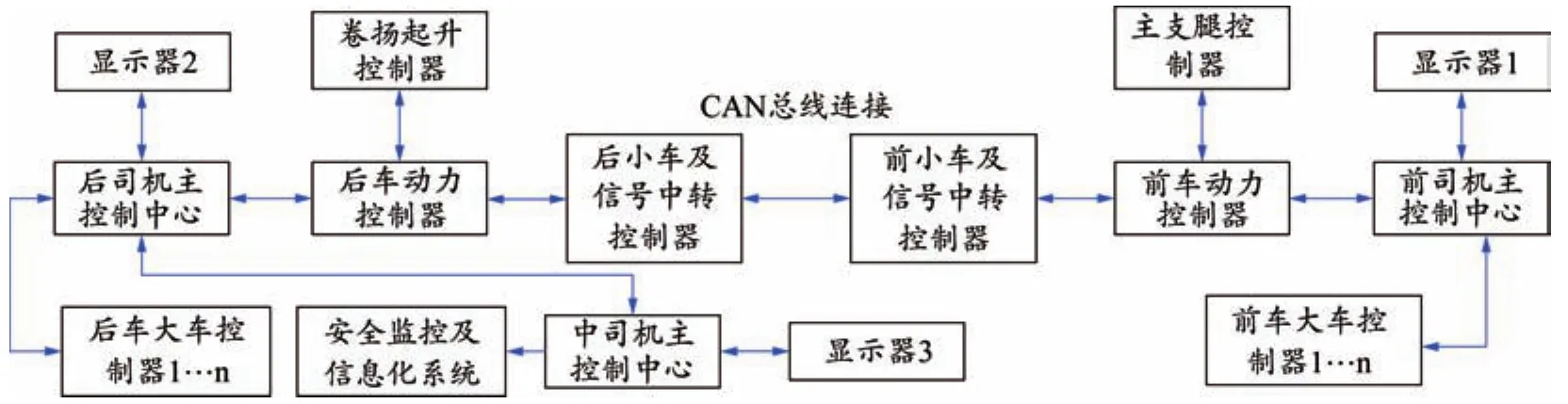

整机控制系统采用分布式CAN总线方式将若干台控制器和3个显示屏以及所有转向编码器连成一体。控制系统以3台司机室为中心实现对前后车动力系统、行走驱动系统、转向系统、起升系统、支腿及悬挂的连接和控制,并采用一系列软件同步算法及安全互锁程序实现设备的控制功能及安全,见图3。

图3 运架一体机控制系统总线拓扑结构

总控制中心的4个CAN通道均支持如J1939、CAN2.0A/B等协议,可连接发动机、编码器、倾角及测距等不同传输协议的设备和传感器。前后车主数据通道采用指令和信息双层网络进行数据通讯,实现分布式控制[4-5],布线连接简洁的同时也将数据联通的延时和总线负载率降低到合理范围内[6]。

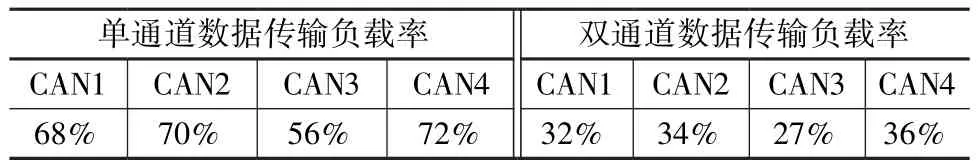

表2为单双层网络数据传输总线负载率对比,通过对比可知,采用双层网络数据传输的总线网络结构,总线负载率下降50%左右,实测和现场应用过程中系统网络稳定,效果非常好。

表2 单双层网络数据传输总线负载率对比

3.2 行走驱动控制系统

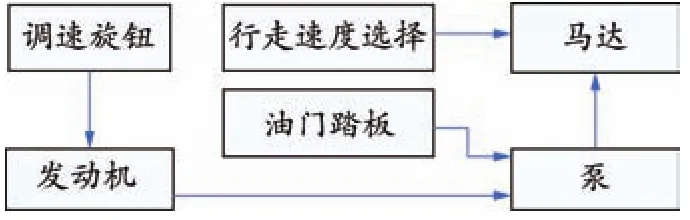

行走车速由3个变量共同协调控制。每个马达安装有霍尔转速传感器实现对驱动行走速度的监控,控制器采集马达转速信号实现对车速的监控和防打滑控制,见图4。

图4 行走驱动控制示意

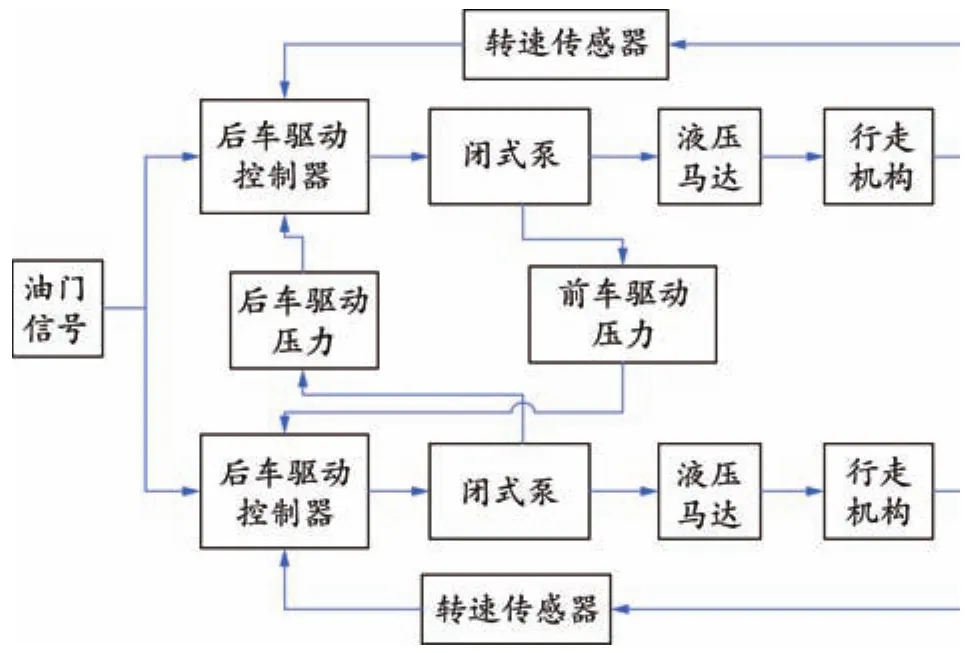

由于前后车为前后独立动力和液压系统,前后车的行走控制需进行同步控制,图5为前后车同步控制方案原理。前后车驱动行走控制采用速度环和压力环双闭环控制实现驱动行走同步。

图5 行走驱动同步控制原理

3.3 转向控制系统

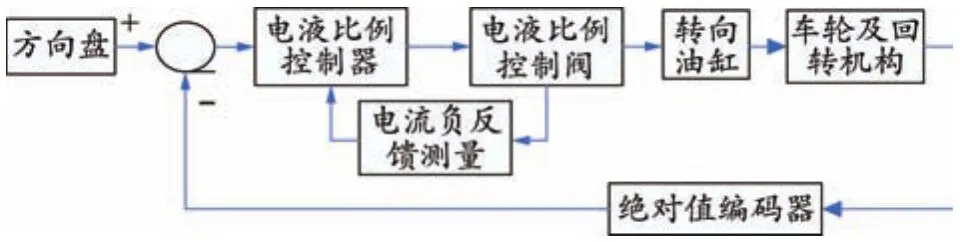

转向控制系统要实现八字、半八字、小八字转向功能。转向控制由方向盘转向电位器发送转角信号至车载控制器,控制器采集总线编码器的转角数值进行闭环计算,并输出PWM电流信号控制转向比例阀,实现高精度闭环转向控制[7-8],见图6。

图6 转向闭环控制

3.4 支腿悬挂控制

运架一体机所有轮组均采用液压独立悬挂,前后车悬挂动力源为独立的液压系统,依据前后车悬挂压力传感器数据及主梁倾角来实时调整悬挂升降实现设备前后车适应纵坡喂梁及轮组受力均衡。同时还可根据压力传感器数据实时监测悬挂承载重量,出现超差情况发出报警信号,超过极限压力时限制操作,以提高行驶过程安全性。

3.5 安全监控及信息化系统

遵循准确性、实用性和可维护性原则,以数据采集与传输层、数据处理层、数据储存层和用户交互层为核心层次,监控动态与静态信息[9-11]。运架一体机安全监控及信息化系统组成原理见图7。

信息化系统数据来源为各类传感器采集的数据,以及控制系统处理后向上传输的设备状态数据。

设备上布设400多个数据监控点,实时监控设备状态,主要包括:(1)所有转向轮组转向角度;(2)发动机状态(转速、机油压力、冷却液温度等);(3)轮组转向、行走、支腿、悬挂、卷扬液压系统各测点压力值,压力异常报警提示等;(4)车体水平度及主支腿垂直度;(5)所有比例阀组、马达、泵、制动阀组输出电流数值。

3.6 几个重点功能研究

结合设备实际使用工况,还需对以下功能进行研究:

(1)隧道防撞监测及自动驾驶

运架一体机及箱梁与隧道壁间距采用激光测距传感器进行实时监测。如图8所示,测距传感器安装于设备四角,当行走方向出现偏差时,在自动驾驶模式下,控制系统可自动控制方向盘进行左转或右转调整,使设备走行于隧道中心线上[12]。

(2)运架一体机主梁及主支腿倾斜监测

运架一体机主梁倾斜测点于主梁前中后三个截面进行布置,每个截面布置两个传感器,传感器安装在主梁侧面顶部。主支腿倾斜测点布置在主支腿,每个支腿布置两个测点(纵横向)。各测点采集的数据接入数据处理工作站,根据计算分析结果进行分级预警,预警结果通过驾驶室屏幕直接展示,并播报预警信息,驾驶员可及时现场调整运架一体机操作。

(3)关键部位压力监测

对运架一体机受压关键部位,在运架梁阶段进行压力实时监测,根据压力监测数值判断设备安全状态。

各测点压力传感器就近连接至控制器,根据计算分析结果,与各个测点控制值进行比较并进行分级预警,预警结果通过驾驶室屏幕直接展示给驾驶员,根据现场情况及时指挥运架一体机停止工作,并进行分析。

(4)起重吊点受力与支腿受力监测

在运架一体机各个吊点固定端及转向滑轮位置安装销轴传感器,主支腿每个斜撑两端各安装1个销轴式传感器,监测数据超出限值时进行预警,指导现场操作。吊点与支腿受力信息及预警信息可接入信息管理平台。

4 重难点问题及解决措施

(1)系统庞大且控制复杂。控制内容多且分散、系统庞大、协调性要求高。

解决办法:采用分布式控制模式,利用CAN现场总线将分散控制连为整体,用编程方式降低接线布线难度。

(2)前后车需保持速度和转向角度同步。前后车为球铰连接,实现两个独立运动体系的同步协调是一大难点,一方面要保证前后车行走速度同步,避免出现前后车的推拉效应,另一方面要保证前后车转向协调同步,需要对后车转向角度进行实时纠偏。

解决办法:采用理论计算与试验验证方法,反复调试最终确定保证设备稳定运行的控制参数。

(3)过孔时主支腿与后车的同步控制。设备两次过孔是非常关键且是风险性最大的工况,特别是第二次重载过孔。

解决办法:保证主支腿托轮马达和后车喂梁驱动行走的同步是最关键的一环,依靠多套安全测量装置并采用同步控制策略,最终保障两套机构速度同步和运行过程的安全。

(4)起升同步控制。通过四吊钩同步控制,可减轻操作难度,减少调整梁片姿态时间,提高架梁效率。

解决办法:为保证四吊钩同步控制,在4套卷扬机卷筒输出轴上安装有测量吊钩实时位置的传感器,在卷扬液压马达上安装测速传感器,实时监测每个吊钩的升降速度和下降深度。通过同步算法,实时调整卷扬比例阀电流实现吊钩位置同步。

(5)转向模式多样,协调控制复杂。为适应设备使用过程的复杂工况,开发了八字、半八字、后车小八字、斜行、前车八字、后车八字、前车半八字、后车半八字及原地90°~0°转向等多种转向模式。所有轮组均为独立液压转向,依靠编码器实时反馈转向角度进行闭环PID控制,转向精度及转向同步协调性均达到使用要求。

5 结论及展望

(1)结论

机械、电气控制、液压系统共同协作和有效融合才能实现一体机功能和设备的安全稳定运行,在设备研制以及控制系统设计、调试过程中遇到很多难题并得以解决。该设备于2020年6月在福厦高铁灵川制梁场调试成功,2021年7月11日福厦项目完工,设备转场至杭衢项目继续服役。

系统研制过程中,除研究设备使用工况及规范外,还对设备的使用安全、可靠性进行深入研究,如轮组转向、吊钩起升高度以及喂梁同步等问题。

(2)展望

后续将继续关注设备应用情况,对系统进行升级优化,以提高系统性能和操控舒适性。

在信息化和新技术应用方面,将物联网技术与设备维护相结合,将云监控技术与设备的远程实时监控、实时故障诊断相结合,为设备的安全稳定使用保驾护航。