碳纤维复合材料风电叶片全生命周期内的碳排放分析

刘 瑾,张 明,张淑斌,2

(1.江苏恒神股份有限公司,江苏 丹阳 212314; 2.哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001)

当前,全球范围内应对气候变化的压力日趋增大。为了降低以二氧化碳(CO2)为主的温室气体排放总量,作为全球 CO2排放总量最多的国家之一,我国将力争在2030年前实现碳达峰、2060年前实现碳中和,并出台了相应的具体政策来实现上述目标[1]。

碳纤维及其复合材料制品具有轻质、高强的特点,是实现部件、设备、系统轻量化的理想材料,是国家大力推动的重点发展领域[2]。近年来,碳纤维在风电领域的用量快速增加,已经成为改变国内碳纤维市场供需关系的关键因素。碳纤维的生产制备过程需要消耗大量的电能,随着地方政府双碳政策的逐步制定和落实,碳纤维生产企业面临着越来越大的双控压力。

全生命周期分析(LCA)是一种对产品、工艺或活动的全过程包括原材料开采、产品生产、运输、使用、废弃物处理所消耗的资源及污染物排放造成的潜在环境影响等进行量化的系统分析方法[3]。标准化的LCA方法被广泛应用于清洁生产评估、产品设计和优化、政策制定等领域。

碳纤维通常与树脂等基体复合制备成各种部件后才能得到应用。因此,单独考察碳纤维生产过程中的碳排放是不全面的,必须对其整个生命周期内的碳排放情况进行综合考虑,才能得到相对客观的结论。作者以碳纤维增强复合材料(CFRP)风电叶片为例,应用LCA方法分析了其在全生命周期各个过程中的碳排放情况,对材料制备和运行两个过程进行了重点考察和分析。

1 CFRP风电叶片的生命周期过程

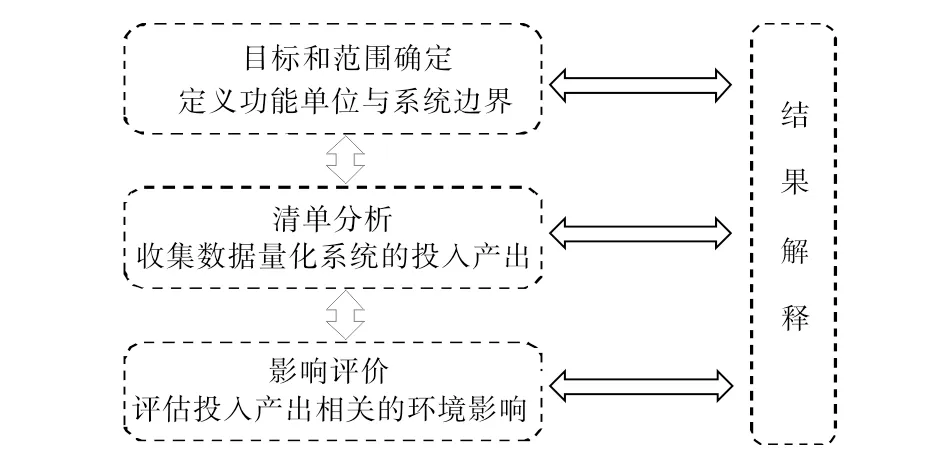

LCA框架包括目标和范围的确定、清单分析、影响评价和结果解释,4部分各自的作用与彼此联系如图1所示[4]。

图1 LCA方法框架示意Fig.1 Framework of LCA method

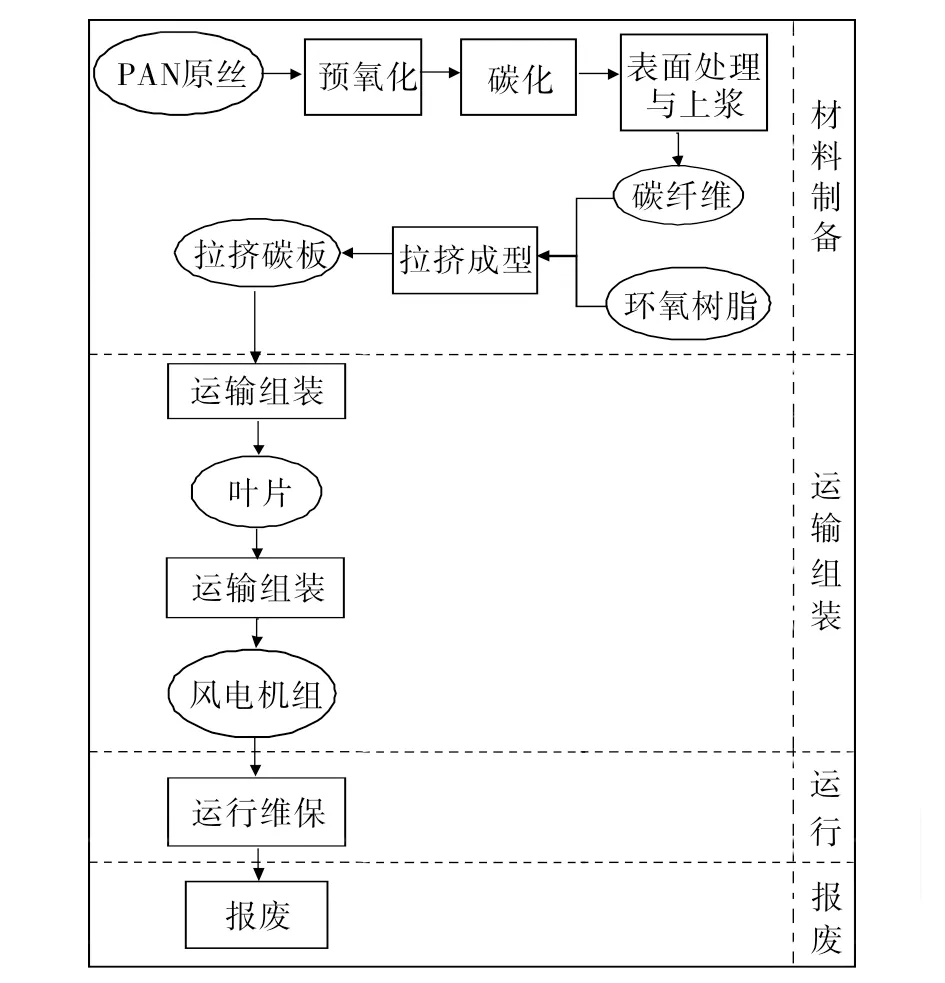

LCA方法概念清晰简单,但是将其用于碳纤维领域却存在不少困难,如系统边界的界定、准确数据的获得、结果的评估等。根据LCA框架,CFRP风电叶片的生命周期过程从材料制备到报废分为4个主要阶段,如图2所示。

图2 CFRP风电叶片的生命周期过程Fig.2 Life cycles of CFRP wind turbine blade

(1)材料制备阶段。聚丙烯腈(PAN)原丝经过预氧化、碳化、表面处理和上浆后得到碳纤维,碳纤维与环氧树脂经过拉挤成型制备成拉挤碳板。

(2)运输组装阶段。拉挤碳板与其他必要的原料组装成为叶片,叶片经运输至风电场后组装为风机。

(3)运行使用阶段。风机旋转持续输出电能。

(4)报废阶段。超出服役期的风机按照一定的报废程序进行报废处理或者回收再利用。

通过对各个阶段的能量消耗与碳排放情况进行系统考察,可以对CFRP风电叶片的潜在减排效果提供系统视角和全局评价。

2 CFRP风电叶片生命周期内的碳排放分析

2.1 碳纤维生产过程中的碳排放

碳纤维是指碳质量分数不低于92%的纤维材料,市场上常见的PAN基碳纤维是以PAN原丝为原料,经过预氧化、碳化、表面处理和上浆等过程后得到[5]。由于流程长、边界模糊及工艺差别等因素,准确地对碳纤维生产过程中消耗的能量及碳排放量进行测算是一项复杂而困难的工程。最近,日本帝人集团宣布要对其生产的碳纤维产品的碳足迹进行准确测算,这在碳纤维生产领域尚属首次[6]。

由于不同供应商生产工艺的差别,以及碳纤维本身有众多的型号,其性能、包装形式等各有不同,因而在以往的文献中,以单位质量碳纤维产品消耗的能量测算的碳纤维能量消耗强度差别较大。表1显示了不同数据来源的碳纤维能量消耗强度和CO2当量排放量的情况。碳纤维的能量消耗强度在286~500 MJ/kg,CO2当量排放量在20~30 kg/kg。能量消耗强度越大,CO2当量排放量就越大,两者之间正相关。

表1 碳纤维的能量消耗强度和CO2当量排放量Tab.1 Energy consumption intensity and CO2equivalent emission of carbon fiber

2.2 CFRP叶片生产过程中的碳排放

碳纤维与环氧树脂经过拉挤制成拉挤碳板。环氧树脂的能量消耗强度为76~80 MJ/kg[12],拉挤碳板成型过程中的能量消耗强度为3.1 MJ/kg[7-9], 按照碳纤维质量分数60%计算,则可知拉挤碳板的能量消耗强度为206~332 MJ/kg。拉挤碳板经过运输、组装成叶片后,最后组装为风电机组。运输组装过程的能量消耗强度与制备过程相比,可以忽略不记[9]。

进入报废阶段的CFRP叶片,如果采用填埋法进行处理,则其能量消耗仅为1~2 MJ/kg,CO2当量排放量为0.14 kg/kg[13]。

2.3 CFRP叶片运行过程中的减排效果

考察CFRP叶片运行过程中的减排效果,需比较风电与传统发电方法的减排量,以及使用碳纤维和玻璃纤维时的减排情况。这是因为在风电领域,碳纤维与玻璃纤维属于竞争关系,两者均可以作为增强材料用于风电叶片的制造。

与玻璃纤维增强复合材料(GFRP)相比,CFRP更加适合应用于超大型风电叶片,根据美国能源部的统计,随着叶片长度的增加,使用CFRP的比例明显增加,50 m以下的传统叶片中,CFRP的使用比例为9%,而长度超过70 m的大型和超大型叶片中,CFRP的使用比例超过55%[14]。

在相同的纤维含量下,CFRP制备的叶片长度要远大于GFRP叶片,例如,当纤维体积分数为60%时,GFRP叶片可以做到约40 m,而CFRP叶片则可以做到75~80 m。风机功率与叶片长度的平方成正比相关,两者之间的关系满足式(1)[15]。

P=1.196 3L2+ 9.944 8L- 117.03

(1)

式中:P为风机功率;L为叶片长度。

考虑其他因素综合计算,CFRP叶片每度电的CO2排放量比GFRP要减少20%~30%[16]。

风力发电被视为清洁能源,是由于与传统火力发电方式相比,生产过程中的碳排放量大幅减少。火力发电的CO2排放量一般在720.0~975.3 g/(kW·h)[15-16],而风电的CO2排放量则在5~46 g/(kW·h)[16-20]。文献数据虽然在一定程度上有所差异,但是整体来看风电相对于火力发电的碳排放量要小两个数量级。

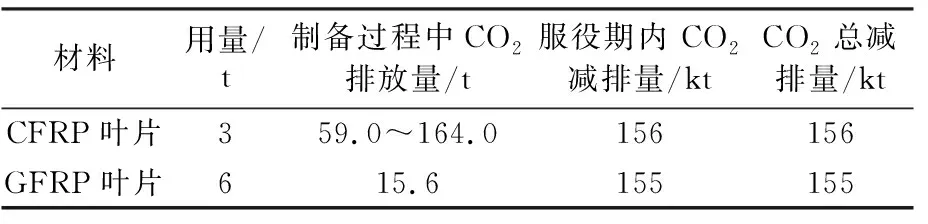

以3 MW的风电机组为例,其实际输出功率以1 MW计算,每台使用CFRP约3 t,若使用GFRP则约6 t,服役期限为20年,计算CFRP、GFRP叶片在制造过程中的CO2排放量和总减排量,结果见表2。

表2 CFRP和GFRP叶片的减排效果Tab. 2 Carbon emission reduction of CFRP and GFRP wind turbine blade

从表2可知:对于3 MW的风电机组,与火电相比,在其服役期内可以实现不低于150 kt的CO2减排量,远远超出材料制备过程中CO2排放量;使用CFRP叶片与使用GFRP叶片相比,CO2总减排量超出1 kt。当用于更大功率的风电机组时,使用CFRP叶片的CO2减排效果更加显著。

3 结论

a.根据LCA框架,CFRP风电叶片的生命周期过程从材料制备到报废分为4个主要阶段即材料制备、运输组装、运行使用、报废。

b.碳纤维制备过程中,能量消耗强度为286~500 MJ/kg,CO2当量排放量在20~30 kg/kg,两者之间正相关。

c.3 MW风电机组的CFRP叶片在20年的服役期内,与火电相比,能够实现CO2减排不低于150 kt。与GRRP相比,使用CFRP能够减轻叶片质量,大幅增加叶片长度,提高输出功率,每度电的CO2排放量减少20%~30%。

d.从全生命周期考虑,使用CFRP具有非常突出的减排效果。