对位芳纶表面改性及其复合材料性能研究

余荣禄,张藕生

(中国石化上海石油化工研究院,上海 201208)

聚对苯二甲酰对苯二胺纤维简称对位芳纶,具有耐高温、阻燃、绝缘、防切割和高强高模等优良性能,在安全防护、光缆增强、橡胶补强、摩擦密封、复合材料等众多领域得到广泛应用。对位芳纶复合材料主要用于装甲防护、防弹头盔、硬质防弹衣、火箭发动机壳体、飞机舱门、飞机货仓地板和体育器材等方面。

对位芳纶复合材料的主要性能缺陷是层间剪切强度(ILSS)和压缩强度较低,难以用于主承力结构件。未经表面处理的对位芳纶表面光滑[1],且由于苯环的位阻效应和π共轭效应,酰胺基团中的氢活性很差,难以与树脂基体形成良好的界面作用[2]。为了提高对位芳纶与树脂基体的黏结性,需要进行对位芳纶的表面改性。

目前已报道的对位芳纶表面改性方法主要有表面刻蚀、表面接枝、表面涂层、γ射线辐射、超声波浸渍和等离子体处理等[3-5],其中等离子体处理是最常用和最有效的表面改性方法之一。等离子体处理技术[6-9]是利用等离子体的髙能量在纤维表面形成自由基等活性中心,自由基随后可进行裂解、自由基转移、氧化、歧化、耦合等反应,也可以与氛围中的氮气、氧气等发生反应,从而在纤维表面生成各种极性基团,提高纤维表面的极性,进而提高纤维与基体之间的相互作用。

用于表面改性的等离子体一般为低温等离子体,分为真空等离子体和大气等离子体。真空等离子体适合实验室研究和非连续、小批量处理,而大气等离子体处理则适合工业化连续处理,处理速度快。等离子体用于表面改性的主要问题是具有时效性,改性完成后必须尽快使用。王静等[10]利用氧气等离子体处理芳纶表面,发现随着等离子体处理的纤维在空气中放置时间的延长,表面化学组成变化较大,经等离子体处理的纤维在空气中放置时间到10 d时,ILSS值由52.0 MPa下降到43.9 MPa,下降了15.5%。王振欣等[11]概述了等离子体表面改性时效性的产生机制、表征方法。

作者针对对位芳纶与环氧树脂基体界面性能差且采用等离子体处理提高对位芳纶表面活性具有时效性的技术问题,通过等离子体-表面涂覆复合改性工艺对对位芳纶进行表面处理,即在对位芳纶等离子体处理后,立即用与环氧树脂基体具有良好相容性的表面涂覆剂涂覆改性纤维表面,表面涂覆剂中的活性基团可与等离子体处理后的对位芳纶表面活性点形成物理或化学作用,进而提高最终的改性对位芳纶与环氧树脂基体的界面性能。

本实验以空气为气氛,首先采用在线介质阻挡放电(DBD)等离子体工艺处理对位芳纶,再使用表面涂覆剂进行表面涂覆;通过分析纤维的表面组分、表面形貌、ILSS、界面剪切强度(IFSS),研究等离子体-表面涂覆复合改性工艺对对位芳纶复合材料性能的影响。

1 实验

1.1 原料

对位芳纶:牌号76GM,中国石化仪征化纤股份有限公司产;三官能环氧树脂:牌号MY0510,美国亨斯迈公司产;海因环氧树脂:牌号MHR070,湖北锡太化工股份有限公司产。

1.2 设备与仪器

DBD等离子体处理装置:南京苏曼等离子科技有限公司制;复合材料六维缠绕机:马其顿Mikrosam公司制;HM 410界面强度测定仪:日本东荣产业株式会社制;Instron 3367型万能材料试验机:美国INSTRON公司制;Nova NanoSEM 450场发射扫描电镜(SEM):荷兰FEI公司制;光电子能谱分析(XPS)仪:日本岛津公司制。

1.3 对位芳纶表面改性

对位芳纶表面改性工艺流程见图1。

图1 在线等离子体处理及表面涂覆工艺流程Fig.1 Flow of on-line plasma treatment and surface coating process1—纺丝装置;2,3—DBD等离子体处理装置电极;4—浸胶槽;5—收丝装置

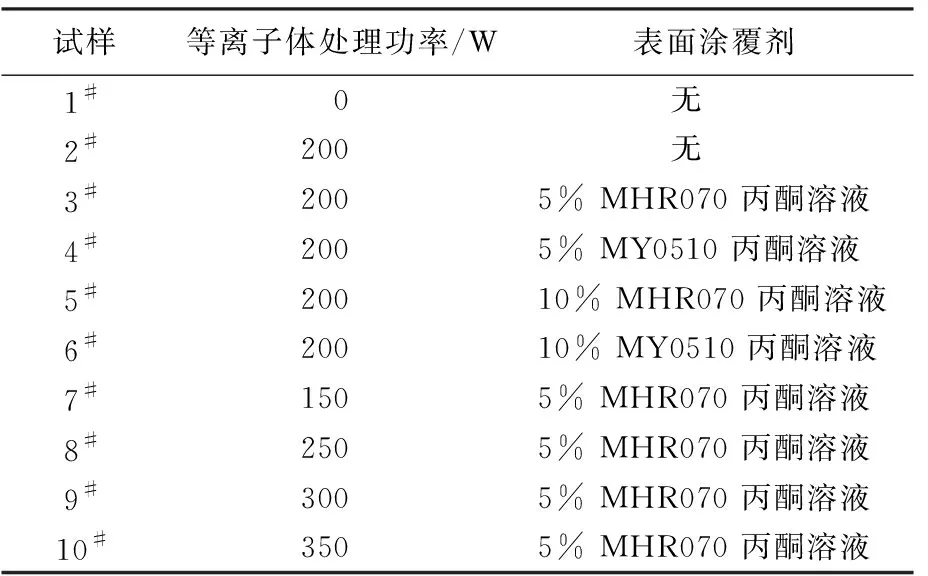

首先,利用DBD等离子体处理装置对对位芳纶进行在线等离子处理,DBD等离子体装置电极平板长度为50 cm,将对位芳纶按一定的穿丝方式在DBD等离子体装置两电极间来回缠绕10次以增加纤维在放电区域中的停留时间,使对位芳纶表面得到更均匀充分的处理;然后,使用表面涂覆剂对处理后的纤维进行表面涂覆,浸胶槽中加入自制的环氧树脂丙酮溶液,为了去除丝束运动速度对表面涂覆过程中浸胶量的影响,固定速度为5 m/min,因此等离子体处理的时间相应地固定在60 s。对位芳纶纤维束从纱架牵出后依次穿过导向辊、DBD等离子处理设备、树脂槽和绕丝嘴,最后卷绕在纸筒上,得到表面改性对位芳纶试样。不同处理条件下得到的表面改性对位芳纶试样见表1。

表1 不同处理条件的表面改性对位芳纶试样Tab.1 Surface modified para-aramid samples under different treatment conditions

1.4 分析与测试

浸胶量:对表面涂覆处理前后的对位芳纶试样称重,按式(1)计算表面涂覆处理后对位芳纶表面的涂覆剂含量(W)。

W=(m2-m1)/m1×100%

(1)

式中:m1是对位芳纶进行表面涂覆剂包覆改性前的质量(取1 m 长度纤维进行称量);m2是对位芳纶进行表面涂覆剂包覆改性后的质量(取1 m长度纤维进行称量)。

表面组分:采用XPS仪对等离子体处理前后的对位芳纶表面各组分含量的变化进行分析;对于经过表面涂覆剂涂覆的纤维,使用丙酮清洗除去物理吸附的环氧树脂,并烘干后进行分析。

表面形貌:采用SEM观察等离子体处理前后对位芳纶与树脂基体的结合情况及外力作用下界面的失效形式。

IFSS:采用微珠脱黏法来表征对位芳纶与环氧树脂之间的IFSS。首先进行单丝的固定,从对位芳纶丝束中剥离出单根纤维,将若干根单丝平行黏附在模具上;然后进行自制环氧树脂微珠包埋,将试样放入150 ℃烘箱固化2 h。根据纤维直径(d)、纤维在环氧树脂微珠中包埋的长度(L)、界面剪切力(F)(由HM 410界面强度测定仪测得),由式(2)计算IFSS,每个试样重复测试30个微珠并取平均值。

(2)

ILSS:首先采用湿法缠绕成型,将对位芳纶与自制环氧树脂制成NOL环,树脂槽温度为60 ℃,缠绕速度为15 m/min;将缠绕成型得到的NOL环放置于固化炉中进行旋转固化,固化工艺为110 ℃下固化2 h,再升温至150 ℃下固化2 h;待NOL环冷却至室温后取下,将其进行打磨,加工,得到厚度(3.0±0.1)mm、投影长度20.0 mm的ILSS测试标准试样;然后采用万能拉伸试验机,按照JC/T 773—2010《纤维增强塑料 短梁法测定层间剪切强度》进行测试,设定测试速率为2 mm/min,跨距为12 mm,每个试样测试5次,结果取其平均值。

2 结果与讨论

2.1 表面组分

从图2可以看出:对位芳纶处理前后的XPS分析过程中发现氧(O)、氮(N)、碳(C)三种光电子信号最强;从2#试样的XPS图谱可知,相对于未处理试样的图谱曲线,对位芳纶经等离子体处理后,表面的O元素含量明显增加,表明等离子体处理增加了纤维表面的极性基团,如羟基、羧基、氧自由基、过氧自由基等;从3#试样和4#试样的XPS图谱可知,纤维表面的O元素含量明显进一步增加,说明MHR070环氧树脂或MY0510环氧树脂是以化学作用锚固在对位芳纶表面。由于对位芳纶表面接枝了环氧树脂,结构与基体树脂相似,因此在制备复合材料过程中,对位芳纶表面的环氧树脂将参与到基体的固化反应,提高复合材料的界面强度。

图2 表面改性对位芳纶试样的XPS图谱Fig.2 XPS spectra of surface modified para-aramid fiber samples

2.2 表面涂覆剂的选择

采用在线等离子体处理对位芳纶,再采用环氧树脂丙酮溶液对对位芳纶进行表面涂覆处理,并测定纤维表面的W。从表2可以看出,不同环氧树脂包覆得到的对位芳纶表面的W存在差异,3#试样是采用质量分数5%海因环氧树脂丙酮溶液处理,纤维表面的W最低,为2.7%。经过展纱工艺研究,3#试样纤维表面性能优良,符合工艺需求,而4#、5#、6#试样表面的W太高,纤维束存在不易展开的缺点。因此选择3#试样进行下一步实验,即采用质量分数5% MHR070海因环氧树脂丙酮溶液进行涂覆处理,进一步研究等离子体处理功率对对位芳纶复合材料性能的影响。

表2 不同环氧树脂溶液处理后对位芳纶表面的WTab.2 W of para-aramid surface after being treated with different epoxy resin solutions

2.3 IFSS

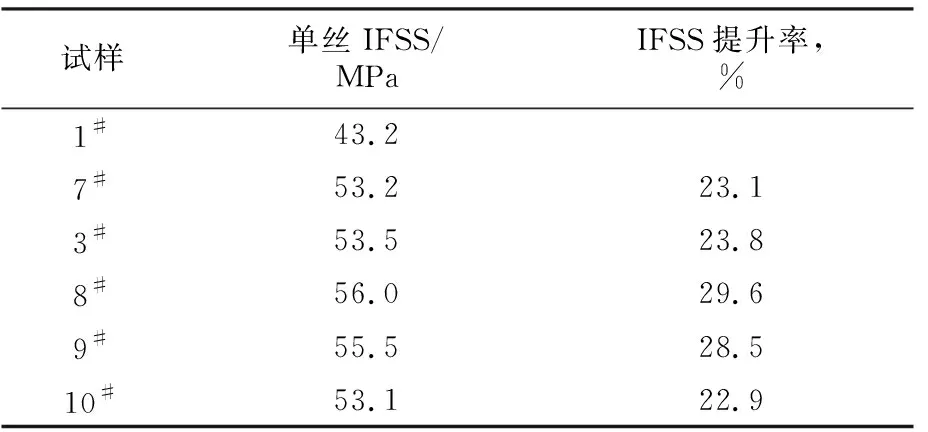

将不同等离子体处理功率处理的对位芳纶进行单丝IFSS测试。从表3可以看出:经等离子体-表面涂覆复合改性处理后,对位芳纶与环氧树脂基体的IFSS均有不同程度的提高,并且呈现先增大后减小的趋势;当等离子体处理功率达到250 W时,纤维表面的黏结性能最佳,8#试样的IFSS达56.0 MPa,相比于未处理的1#试样,IFSS提升29.6%,这说明经过等离子体处理后,对位芳纶表面产生活性基团,可提升与表面涂覆剂的浸润性,同时在固化过程中对位芳纶表面的活性基团可以与环氧树脂发生化学反应,界面得到更好地结合,因而IFSS提升;随着等离子体处理功率继续增加到350 W,10#试样纤维表面的黏结性能开始下降,IFSS降低。这是由于等离子体处理功率过大会破坏纤维本体结构,使纤维本身强度下降。

表3 对位芳纶单丝IFSS测试结果Tab.3 IFSS test results of para-aramid monofilament

通过IFSS测试表明,选择等离子体处理功率为250~300 W,IFSS提升效果较为明显。

2.4 ILSS

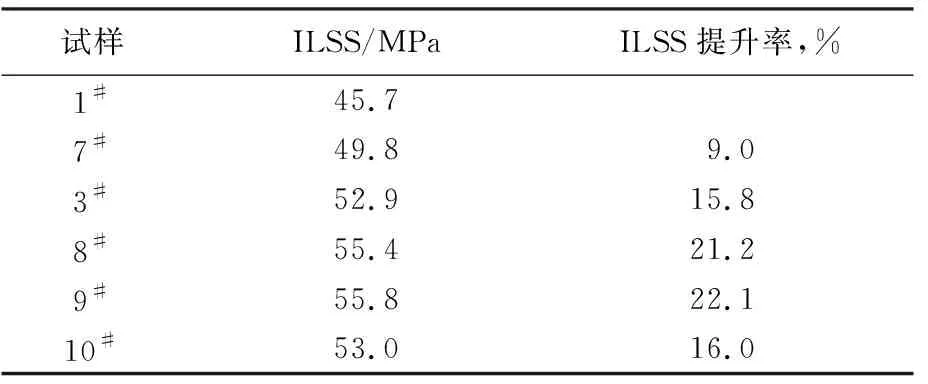

为了进一步表征对位芳纶与环氧树脂的界面结合能力,对不同等离子体处理功率处理的对位芳纶进行ILSS测试。从表4可以看出:经过等离子体-表面涂覆复合改性处理后,对位芳纶与环氧树脂的ILSS均有不同程度的提高,呈现先增大后减小的趋势,这进一步表明经过等离子体处理后,对位芳纶表面产生活性基团,其与表面涂覆剂的浸润性增加,同时在固化过程中处理后的纤维表面更容易与环氧树脂发生化学反应,提升树脂-纤维界面性能;1#试样未进行等离子体处理,与环氧树脂的ILSS为45.7 MPa,当等离子体处理功率达到300 W时,9#试样与环氧树脂的ILSS为55.8 MPa,相比于1#试样提升22.1%;随着等离子体处理功率继续增加到350 W,10#试样与环氧树脂的ILSS开始下降,这是由于等离子体处理功率过大会破坏纤维本体结构,使纤维本身强度下降。因此,选择等离子体处理功率为250~300 W,对位芳纶与环氧树脂的ILSS提升效果较为明显。

表4 表面改性对位芳纶与环氧树脂的ILSSTab.4 ILSS of surface modified para-aramid fiber and epoxy resin

2.5 表面形貌

为了分析对位芳纶表面与树脂基体的结合状况,以及外力作用下界面的失效形式,通过SEM对ILSS测试后的对位芳纶表面形貌进行了观察,见图3。

从图3可以看出:ILSS测试后,未经等离子处理的纤维(1#试样)表面无明显破坏痕迹,纤维表面比较光滑(图a);而经过表面改性后,纤维(8#试样)表面破坏明显,纤维表面出现了原纤沿纤维方向剥离及表层原纤断裂现象,说明等离子体处理有利于提高树脂基体与纤维表面的界面黏结性能,使得界面作用力大于原纤的抗剥离能力。当环氧树脂基体与纤维表面有良好界面作用时,需要提高纤维表层原纤的抗剥离能力及纤维自身的强度等级。

3 结论

a.通过等离子体-表面涂覆复合改性工艺对对位芳纶表面进行改性处理,可以有效地活化对位芳纶表面,提高对位芳纶表面含氧官能团的含量,以及对位芳纶与环氧树脂的界面结合能力。

b.较优复合改性工艺为:在线等离子体处理功率250~300 W,经过质量分数5% MHR070环氧树脂丙酮溶液表面涂覆。表面改性处理后的对位芳纶与环氧树脂的IFSS最高达到56.0 MPa,相比未处理对位芳纶提升29.6%,ILSS最高达到55.8 MPa,相比未处理对位芳纶提升22.1%。

c.经ILSS测试后,复合改性处理后的对位芳纶表面破坏明显,纤维表面出现了原纤沿纤维方向剥离及表层原纤断裂现象。