不同流通间隙排布条件下碳纤维束展纤行为研究

牛雪娟,徐妍慧

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387)

碳纤维是含碳量在90%以上的无机高分子材料,既具有质量轻、强度高、导电性好、耐腐蚀、耐疲劳、抗蠕变等碳材料的固有特征,又兼具纺织纤维的柔软可加工性,被广泛应用于航空航天、建筑桥梁、体育器材等领域[1-2]。无论原材料是单向预浸布还是纤维布,其厚度越薄,物理性能的偏差越小,用其制备出来的复合材料的力学性能也越好[3],因此,为得到高性能的碳纤维复合材料,实际应用中需要通过特定的碳纤维展纤工艺,例如机械展纤、超声波展纤和气流展纤等,将碳纤维束均匀地展宽、展薄、展平。

由于机械摩擦的存在,传统的机械展纤方法会导致纤维丝表面磨损。近几年,由于对表面质量或力学性能要求高的应用,研究人员尝试采用气流展纤的方法[4]。气流展纤过程中,存在柔性体与流体相互耦合运动。赵冉等研究分析了单根柔性纤维在多场耦合作用下的动态响应[5]。金玉珍等通过迭代求解和数据分析得到纤维在喷气织机主喷嘴高速气流中的运动特性[6]。郭臻等建立三维模型模拟了纤维在喷气涡流纺喷嘴流场中的运动[7-8]。上述研究中的纤维一般为短纤维(长度均不超过50 mm)。本文针对长纤维束进行研究,丝束中包含的数万根单丝均为柔性体。长纤维束在流场中会发生大变形,难以用传统的基于网格的仿真方法来仿真。

因此,本文通过同时离散时间和离散纤维的方法,用离散的纤维微元在展宽方向上的运动分布来分析纤维束的受力情况。并将纤维束传输方向设为X方向,纤维束展宽方向设为Y方向。对碳纤维气流展纤工艺中的流体-纤维微元相互作用进行多物理场耦合模拟。通过分析流通间隙的位置分布对流场内纤维微元在Y方向的分散和受力情况的影响,对气流展纤器结构进行优化,以期得到性能更佳的纤维预浸料。

1 流固耦合场的数值模拟

1.1 二维气流展纤流场

气流展纤机制是通过离心风机抽取空气,造成压差,使纤维逐渐分离展宽。碳纤维束的初始状态如图1(a)所示,纤维束受到两侧气流的影响。理想情况下两侧的气流速度大小相等方向相反,因此空气流动速度v1

图1 气流展纤机制Fig.1 Air flow spreading mechanism.(a) Original state;(b) Progress of development;(c) Steady state

通过建立二维气流展纤流场和纤维微元跟踪场,利用流体-纤维微元耦合模拟大丝束纤维在流场中的受力情况。将一定数量的纤维微元以阵列形式排布在流场中,实现纤维微元跟踪场的初始化。

模型参照48 K纤维束建立,其纤维数目达 48 000 根,原丝束的宽度为16 mm,平均厚度为3.7 mm。气流展纤器为对称结构,为减小计算负荷,建立1/2CFD(computational fluid dynamics)模型[9],如图2所示。图中的对称边界即为整个模型的对称面。隔板上有9个气流间隙,沟通展纤器内外流场。展纤通道长500 mm,隔板至对称面的距离为25 mm,9个流通间隙宽度均为5 mm。隔板上间隙的排布会对流场内压力和气流速度造成直接影响。模型正下方的气流出口连接变频离心风机,通过调节风机频率可改变气流展纤器出入口间压力差。在负压作用下,外部气流从纤维束入口和纤维束出口进入气流展纤器。由于流通间隙存在,展宽通道中心与两侧形成压差,促使纤维束纵向展开。

图2 气流展纤器流场平面图Fig.2 Sketch of flow field of airflow spreader

碳纤维束在传送辊的带动下,由纤维入口进入展纤器,通过展纤通道,最后从纤维出口离开展纤器。纤维入口和纤维出口均为气流入口,分别命名为气流入口1和气流入口2,而连接离心风机的端口为气流出口。气流入口1宽度为20 mm,气流入口2宽度为50 mm。

经计算,主要展纤部分的流场的雷诺数约为 38 000,故视为湍流。为量化对比不同流通间隙排布条件下纤维束展纤行为,研究中将相邻两流通间隙间距和最右流通间隙到右壁面的距离分别定义为变量H和L。为使仿真更贴近实际工况,考虑气流展纤器内压力的反馈影响,添加远场区域。为兼顾仿真精度和计算负荷,依据前期研究[10],设置远场区域长度为150 mm。仿真结果对比如图3所示,当仿真采取的进出口压差与相关研究[10]中的一样时,隔板处的气压仿真结果趋势相同且与实验结果更为接近。故流场仿真准确性可靠。

图3 仿真结果对比图Fig.3 Comparison diagram of simulation results

1.2 纤维微元运动方程

由牛顿第二定律可得单个纤维微元的动力学方程[11-12]:

式中:mp为纤维微元质量,kg;up为纤维微元速度,m/s;FD为流体阻力,N;FA为附加质量力,N;FB为Basset力,N;FS为Saffman力,N;FM为Magnus力,N;FP为流体梯度压力,N;FC为纤维微元之间和纤维微元与壁面之间碰撞所产生的力,N;FG为由重力产生的体积力,N。

一般情况下,式中各项力的量级不同,对微元的影响度存在较大差异。当纤维微元以一定的初速度在流场中运动时,由于与流体存在速度差,会受到流体阻力。通常流体阻力的量级较大,无法忽略。对式中的各项力进行合理取舍,不在颗粒的动力学方程中考虑Magnus力和颗粒之间及颗粒与壁之间的力。按照孙铭阳等[11]的研究方法将各项力的量级与流体阻力的量级进行比较。取空气的密度为1.293 kg/m3,动力黏度为1.845 Pa·s。纤维微元直径为7 μm,纤维微元与气流速度差约为5 m/s。比较结果如下:FA/FD=1×10-8,FB/FD=1×10-3,FS/FD=1×10-5,FP/FD=1×10-7,FG/FD=1×10-4。最终得到纤维微元动力学方程组:

式中:ρf为流体密度,kg/m3;dp为纤维微元直径m;CD为曳力系数;uf为液体速度,m/s;μ为流体动力黏度,N·s/m2。

2 模型建立及结果分析

2.1 流体流动纤维微元跟踪设置

仿真中将单根纤维离散为直径为7 μm的球形纤维微元。根据碳纤维单丝密度将纤维微元密度设为1 700 kg/m3。利用从“栅格释放”设置纤维微元的初始位置。使纤维微元在X方向从-250 mm至250 mm,间隔为10 mm,Y方向从-8 mm至0 mm,间隔为0.5 mm,以阵列形式排布。图4所示为纤维微元初始位置的局部示意。

图4 纤维微元初始位置局部示意图Fig.4 Local schematic diagram of the initial position of fiber micro elements

考虑到整个展纤过程中,纤维丝束在两侧的传输装置的牵拉作用下,在X方向为匀速,可以假定构成长纤维的各个微元在X方向上综合外力为0。因此,为简化仿真,用较简便准确的方式研究碳纤维束的受力,仿真模型不考虑纤维微元在X方向上的受力。仅对纤维微元在Y方向上受到的分布和受力情况进行研究。通过分析纤维微元在Y方向受力的情况,间接分析展纤流场对纤维丝束的展宽作用,以此为依据优化气流展纤器。

由纤维微元动力学方程组可得,在本文流场工况下可以只考虑纤维微元受到的流体阻力。因此设微元的初始速度为0,X方向不受外力,Y方向上受流体阻力。X坐标相同的纤维微元可代表纤维束某一横截面上的点,Y坐标相同的纤维微元可代表同一根纤维单丝上的点。当有最外侧的纤维微元碰触到流通间隙所在隔板,象征此时碳纤维束中最外侧的单丝已经碰到隔板。如果继续仿真,代表靠近纤维束中心的纤维微元也会碰到隔板,即纤维单丝聚集在纤维束外侧,展宽后的纤维分布不均匀。因此当有最外侧纤维微元碰到隔板时停止仿真。

2.2 边界条件设置及网格划分

在离心风机作用下,气流展纤器出入口产生 75 Pa 的负压。流场模型的参考压力水平为1大气压,即101 325 Pa。远场区域上的气流入口压力边界条件PI为0 Pa,气流出口压力边界条件P0为-75 Pa。考虑空气在展纤器内的流速不高(2.64 m/s),并且通过流场的时间较短,因此即使展纤器内壁并非绝对理想光滑,也可以将空气在展纤器的流动近似看作绝热且无需考虑摩擦。设流场温度为室温293.15 K。用自由三角形网格对流场进行网格划分,在不同区域适当调整网格粗细,对流场的边和角进行边界层网格划分以及角细化。

2.3 展纤器内流固耦合结果分析

2.3.1 流场速度分布

当最右流通间隙到气流入口2的距离L为50 mm,相邻两流通间隙间距H为15 mm时,待流场稳定后得到流场速度在Y方向上的分量图5所示。从Y方向分量云图只能明显看出前8个流通间隙处的Y方向流速,最右侧第9个流通间隙处的Y方向流速与周围流场的并没有明显区分。图6示出隔板所在截线的Y方向速度分量。前8个流通间隙处的流速出现了明显的峰值,即峰a~峰h,第9个流通间隙处的峰i则远低于其他的峰。此外,在近 250 mm 处流场Y方向速度分量快速上升。这是因为在气流入口2即250 mm处,贴近展纤器外壁的气流在进入展纤器的展纤通道时受到直角壁面的影响。

图5 隔板处Y方向速度分量云图Fig.5 Cloud diagram of velocity component in Y direction at baffle

图6 隔板所在截线的Y方向速度分量Fig.6 Y direction velocity component of the intercept line where the partition is located

2.3.2 纤维微元运动特征分析

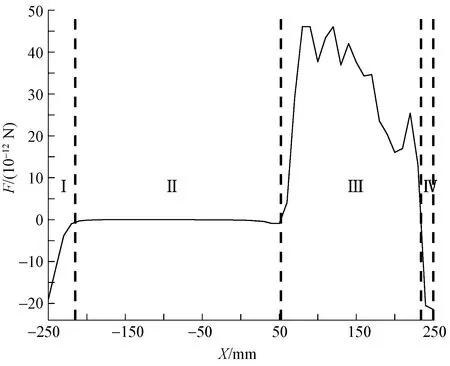

在进行碳纤维展纤时,碳纤维束在气流的作用下可能向两侧展宽,也可能维持原状,甚至是产生聚集,因此需要借助纤维微元的运动对碳纤维展纤的效果进行分析。纤维的展宽宽度取决于最外侧纤维的距离,因此对代表最外侧纤维的纤维微元进行研究。获取每一组最外侧纤维微元的Y坐标,并求得其加速度,计算后得到纤维微元的受力。由于纤维从开始展开至碰到隔板所经历的时间很短,在 10-2s 量级,故用平均速度代替。最外侧纤维微元的受力如图7所示,其中与纤维展宽方向相同为正,与纤维展宽方向相反为负。

图7 最外侧纤维微元受力Fig.7 Outermost fiber microelements under stress

在靠近气流入口1的区域Ⅰ,纤维微元受到促使其靠近对称面的流体阻力,并且这个力逐渐减小。在中间长265 mm的区域Ⅱ,纤维微元在Y方向上几乎不受流体阻力的作用。在X为52 mm开始的区域Ⅲ,纤维微元受到促使其远离对称面流体阻力,且这个力陡增后呈波动减小趋势。在靠近气流入口2的区域Ⅳ,纤维微元又受到促使其靠近对称面的流体阻力。

从上述纤维微元的受力运动分析可以得出:促使纤维展宽的区域Ⅲ仅在流场的后半小段,其长度约为180 mm。纤维受到促使其展宽的力比较集中。在刚进入气流展纤器和即将出气流展纤器时,即在区域Ⅰ和区域Ⅳ,纤维受到与其展宽方向相反的力,这2个区域的总长约为50 mm。

3 不同流通间隙条件下的展纤行为

3.1 不同流通间隙排布对耦合场的影响

为了使纤维展宽的区域Ⅲ更长,阻碍纤维展宽的区域Ⅰ和区域Ⅳ缩短,纤维受到促使其展宽的力更加分散且平和,改变流通间隙分布的参数,如表1所示。

表1 流场编号及流通间隙分布参数Tab.1 Flow field numbering and fractal flow path parameters

图8示出各流场中隔板所在截线的Y方向速度分量。当相邻流通间隙的间距H为15 mm时,每个流通间隙对应一个峰值,气流速度为负值,促使纤维展宽。2个相邻流通间隙间的气流速度为正值,与纤维展宽的方向相反。在1-1和2-1 2种参数下,最右侧第9个流通间隙的峰值不明显。当流通间隙间的距离H由15 mm改为25 mm后,削弱了相邻流通间隙间为正值的速度,有利于纤维持续受力展开。在2-2参数下,第3个流通间隙对应的峰值消失。原因是通过其边上两个流通间隙的气流在此处产生了一个涡,导致Y方向速度分量为零。气流从气流入口2处进入展纤器时,其方向无法随着展纤器的结构快速突变,导致气流入口2处的气流Y方法分量速度陡增。并且L越小,能够使气流得到缓冲的距离越短,气流入口2处的Y方向分量速度越大。

图8 各流场中隔板所在截线的Y方向速度分量Fig.8 Y-direction velocity component of cross-sectional line where bulkhead is located in each flow field

图9示出各流场中最外侧纤维微元的受力,定义与纤维展宽方向相同为正,与纤维展宽方向相反为负。图10示出各流场中促使纤维展宽的区域Ⅲ的长度D和阻碍纤维展宽的区域Ⅳ的长度S。

图9 各流场中最外侧纤维微元受力Fig.9 Outermost fiber microelements in each flow field is subjected to a force

图10 各流场中区域Ⅲ和区域Ⅳ的长度Fig.10 Length of region III and region IV in each flow field

由图可知,通常情况下第1个和第9个流通间隙截面处的纤维微元受到的力较大,处在第2~8个流通间隙之间的纤维微元受到的力较小。在2-2参数下,纤维微元的平均受力小于1-2和3-2参数下纤维的平均受力。如图10所示,当流通间隙间的距离H增长为25 mm后,流场中促使纤维展宽的区域的长度D增长至原来的1.5倍,有利于纤维展宽。当最右侧流通间隙到出口的距离L减小至 5 mm,近气流入口2处阻碍纤维展宽的区域Ⅳ长度S明显缩短。即3-2参数下的区域Ⅳ较1-2参数下的区域Ⅳ更短。

综上,在6种流通间隙排布情况中,3-2参数下的流场相对较优,对比原先1-1参数下的流场有明显改善。

4 结 论

利用多物理场仿真软件COMSOL的流体流动颗粒跟踪模块对流场进行建模。将碳纤维看作离散的纤维微元,进行流体-纤维微元相互作用多物理场耦合。通过对气流速度场以及纤维微元受力数据进行分析,针对流通间隙分布对流场以及纤维展宽的影响,得到结论如下:

1)相邻流通间隙的间距H由15 mm增大至25 mm,气流展纤器内促使纤维展宽区域的长度D也随之增大1.5倍左右。

2)随着最右流通间隙到气流入口2的距离L减小后,阻碍纤维展宽的区域Ⅳ的长度缩短为原先的0.65倍。

3)传统仿真方法难以应用于会产生大变形的长柔性体。本文提出将长碳纤维束离散为纤维微元,利用COMSOL的流体流动颗粒跟踪模块进行流固耦合仿真。该方法能够有效分析纤维束在流场中的受力,为流场的改进提供参考依据。同时也为长柔性体在流场中的受力分析仿真提供新的思路和方法。

FZXB