基于质保数据的汽车可靠性评估及车企运营决策系统

庞 欢,石东阳,王道成,刘敬一

(长安大学汽车学院,710064,中国)

汽车质保数据(warranty data)中包含了大量处于质保期内汽车产品的故障数据和维修数据,蕴含着丰富的可靠性信息[1-2]。搭建汽车质保大数据分析平台,对质保数据进行深入挖掘,可以为汽车可靠性评估、可靠性设计及企业运营决策等提供支撑[3]。

在质保数据分析应用方面,国内外学者的研究重点主要集中在可靠性分析、质保费用预测和备件库存预测这3 个方面[4],这也是本系统可靠性评估和运营决策模块的3 个主要功能。系统基于国内外学者的广泛研究进行可靠性评估和运营决策算法的改进和集成。对于二维质保产品,可靠性建模方法主要包括:双变量方法、尺度参数法和边际法。边际法通过引入“使用率”这一概念,将复杂的二维问题转化为较为简单的一维问题。M. J. Crowder 考虑汽车产品不同使用率,利用边际法研究汽车寿命和累积使用度的关系,基于现场数据建立了可靠性函数模型[5]。M. M. Alam 在基于汽车使用率服从对数正态分布的假设下,利用质保数据建立了产品寿命估计模型[6]。DAI Anshu 等利用AFT 模型对不同使用率水平下产品的失效过程进行模拟,并采用随机—期望最大化算法解决了高删失率情况下现场可靠性模型的估参问题[7]。质保费用预测主要是基于随机过程、寿命分布和非参数3 种方法进行的。在基于非参数的方法下,B. Rai 等以汽车零部件为研究对象,分析了不同质保范围限制对产品在保率和质保成本的影响[8]。戴安舒等考虑季节变化对产品索赔的影响,引入季节指数模型对呈现季节性波动的索赔数据进行研究[9]。质保期内的备件需求预测主要来自于对产品索赔数的预测,索赔数预测不仅受到二维质保政策的限制,还与产品的使用强度有关[10]。A. Kleyner 等基于随机生成的质保数据,利用分段的Weibull 分布(Weibull distribution)建立了汽车产品的索赔预测模型[11]。K. D.Majeske 等利用非齐次Poisson 过程预测质保期内汽车产品的索赔数量[12]。杜文超等考虑二维质保政策对在保产品数的影响,应用动态库存控制模型对成本最优的库存控制策略进行求解[13]。

在质保数据分析方法研究的基础上,已有人搭建了许多关于质保数据的分析系统,主要包括:北美通用的QWIK (quality with information and knowledge)系统、上汽通用的BASIC.KNOW 系统以及日本日产的RSS(reliability support system)系统。北美通用汽车研发公司开发了针对索赔的QWIK 系统,该系统在索赔数据分类和车辆可靠性指标计算方面做得较好,不过在故障早期预防方面研究内容较少,所使用的可靠性指标计算方法也比较简单。日本日产的RSS 系统可以在数据收集后的初级阶段就对数据在故障模式上进行分类,清晰地得出故障原因,还能利用Weibull 分布对产品故障率进行预测,得出针对某个故障的解决方案。上汽通用使用的数据分析BASIC.KNOW系统不仅可以同时处理大批数据,快速高效地发现产品存在的问题,还包含了故障预警功能。但在保修数据分析方面,使用的分析方法不够完整。

鉴于在质保数据分析应用方面的研究和上述质保数据分析系统存在的一些问题,为支撑汽车产品可靠性评估和企业运营决策,本文从车企在质保数据分析应用方面的需求出发,依据数据管理、信息配置、数据分析挖掘和结果后处理的流程进行系统框架结构搭建和功能模块设计。考虑质保数据中缺少未发生故障车辆的里程信息和过保车辆的数据信息,设计了多种外部数据库来支撑数据的分析挖掘工作,并提出了考虑二维质保期内汽车产品在保率影响的可靠性评估及维修备件预测方法。研究结果可望为质保数据分析系统的设计提供参考。

1 系统功能定位

对于汽车企业而言,质保数据是其最为客观也最易获取的质量信息来源,通过使用质保数据分析系统,希望实现以下几点功能:

1) 了解产品可靠性现状。选用平均故障间隔时间(mean time between failure,MTBF)、失效率S、千车故障率(incident per thousand vehicle,IPTV)和售后n个月内的故障索赔率(n-month in service,n-MIS)等指标作为评估系统的输出结果,进行汽车产品可靠性评估。

2) 了解产品薄弱环节和潜在改进方向。对汽车质保数据按照车型、生产日期和销售地区等依次进行分类筛选,统计不同故障类型下的故障数目,可以得出频数最大的前N种故障类型。方便企业制定有针对性的改进方案,快速降低产品故障率。

3) 为新产品可靠性设计提供数据支撑。通过对质保数据和零部件信息的深入挖掘,得出产品设计的相关信息,支撑新车型可靠性指标的设定与分配,缩短产品设计周期。

4) 为备件库存策略和质保政策制定提供依据。通过对质保数据深入分析,得出产品故障率和单位产品保修费用关于时间的函数,预测未来时间段内车辆故障数和质保费用,为车企现金流规划和运营决策提供支撑。

5) 降低维修成本,提高维修质量和效率,提升产品满意度。通过对质保数据深入挖掘,查明故障原因,制定特定的改进方案,帮助车企降低维修成本,提高维修质量和效率。

对于软件操作者来讲,软件界面简约、操作便捷等特点和数据处理结果可视化、历史输出结果可查询、用户操作失误可报错等功能都十分重要。系统框架的搭建和数据分析流程的设计都应考虑到用户的实际使用需求。

2 系统框架结构及操作界面

质保数据驱动的汽车可靠性评估及运营决策系统的总体思路体现为通过对导入质保数据的筛选和相关信息的配置,利用软件既定算法,实现相应可靠性指标的计算和预测。

系统的整体框架结构如图1 所示,主要包括4 个功能模块:数据管理模块、信息配置模块、数据分析模块和结果后处理模块。这4 个模块围绕质保数据分析处理的流程,结合可靠性分析方法,采用自动求解策略进行可靠性指标的计算,为汽车企业科学决策提供支撑。

图1 系统整体框架结构

1) 数据管理模块。主要进行数据的载入与存储,在汽车二维质保数据导入时建立临时数据库,选择数据信息进行载入并舍弃信息缺失数据和信息异常数据;数据载入之后,模块支持用户按照车型编码、生产日期、销售地区和故障原因等条件对质保数据进行筛选,在数据筛选结束后建立筛选结果数据库,存储筛选所得数据以便再次调用;在数据处理结束后建立评估结果数据库,存储可靠性指标计算结果。

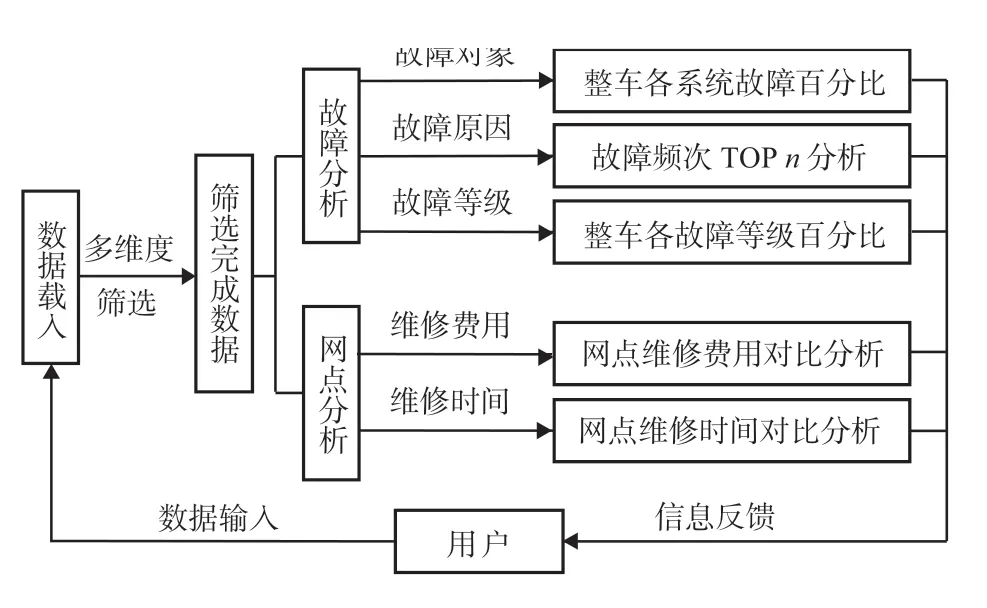

模块提供多模型分析功能和数据统计分析功能。多模型分析功能可同时建立多个模型,模型内部可单独进行数据分析,模型之间可进行分析结果的横向对比,便于用户进行不同类别数据之间的对比分析。在对载入数据进行筛选之后,数据统计分析功能可对故障信息和网点信息分别进行分析。对于故障信息,模块可从故障对象、故障原因和故障等级等多个角度对数据进行统计分析与智能排序,获取产品全面的故障统计信息。车企可根据统计结果对故障频发部件和高故障等级部件进行优先改进,提升产品可靠性和安全性。对于网点信息,模块主要对网点(汽车4S 店)的维修费用和维修时间进行统计分析,帮助车企进行不同网点之间维修情况的对比。

图2为统计分析功能实现原理。

图2 统计分析功能原理

2) 信息配置模块。信息配置模块主要为可靠性指标计算和运营决策制定提供必要的配置信息,配置信息的设置顺序应符合质保数据分析的实际流程。在评估汽车产品可靠性时,用户不仅希望对不同时间间隔内产品的可靠性状况进行评估,还希望从整车、系统等不同层面了解产品的可靠性。信息配置模块通过跟踪间隔的设置和分析层析的选定来实现这些功能,跟踪间隔设置可以设定数据处理的时间间隔,将相邻几个月的数据作为一个整体进行分析处理,便于用户按季度或其他时间间隔对产品可靠性水平进行跟踪。通过对比不同时间间隔内产品的可靠性水平,分析可靠性提高或降低的原因,可以为后续的生产制造和维护维修提供参考意见。分析层次的选定由物料清单(bill of material, BOM)构建功能来实现,通过分析层次选定,用户可以从整车、系统、总成及零部件多个层次分析产品可靠性状况,进而支撑相应的设计改进。

3) 数据分析模块。在进行数据分析之前,可以通过通用配置功能拟合汽车月平均行驶里程等分布,为后续的可靠性指标计算、预测提供数据支撑。数据分析模块主要利用统计学方法和可靠性分析算法,在考虑删失数据的影响下,利用质保数据进行可靠性指标的计算和预测,并根据计算结果得出相应的可靠性评估结论。模块支持用户导入销售数据,对由二维质保政策导致的删失数据进行补充,用于修正汽车故障率等可靠性指标计算模型。

模块提供可靠性评估功能、质量跟踪功能和运营决策功能。可靠性评估功能内含多个可靠性指标的分析算法,可以在考虑质保策略和删失数据的影响下,准确评估整车、系统、总成及零部件的可靠性水平,用户可以根据使用需求选择不同的可靠性指标进行产品可靠性评估。质量跟踪功能以月、季度、半年等时间长度为单位,按照不同层次对产品可靠性水平进行跟踪,确定产品可靠性水平随时间的变化趋势,帮助企业分析产品可靠性变化原因,并提出针对性的修改意见。运营决策功能通过内设以可靠性为核心的故障率预测、维修备件预测、质保费用预测等算法,进行相应指标的计算预测,支撑企业进行现金流规划、维修备件管理和质保政策制定等决策。企业也可以根据自身需求对算法进行扩展。

4) 结果后处理模块。主要进行评估结果的后处理,支持数据可视化、分析报告自动生成等,评估结果可以通过图形或表格的形式输出。在数据处理时,该模块会生成表头为对应筛选结果、配置信息和相关可靠性指标的表格,并在计算成功后将计算结果自动键入表格,也可以通过计算结果绘制相应的柱状图和折线图等,以此反应可靠性指标的变化趋势。模块支持对不同对象的同一指标和同一对象的不同指标进行对比分析。数据后处理原理如图3 所示。

图3 数据后处理原理

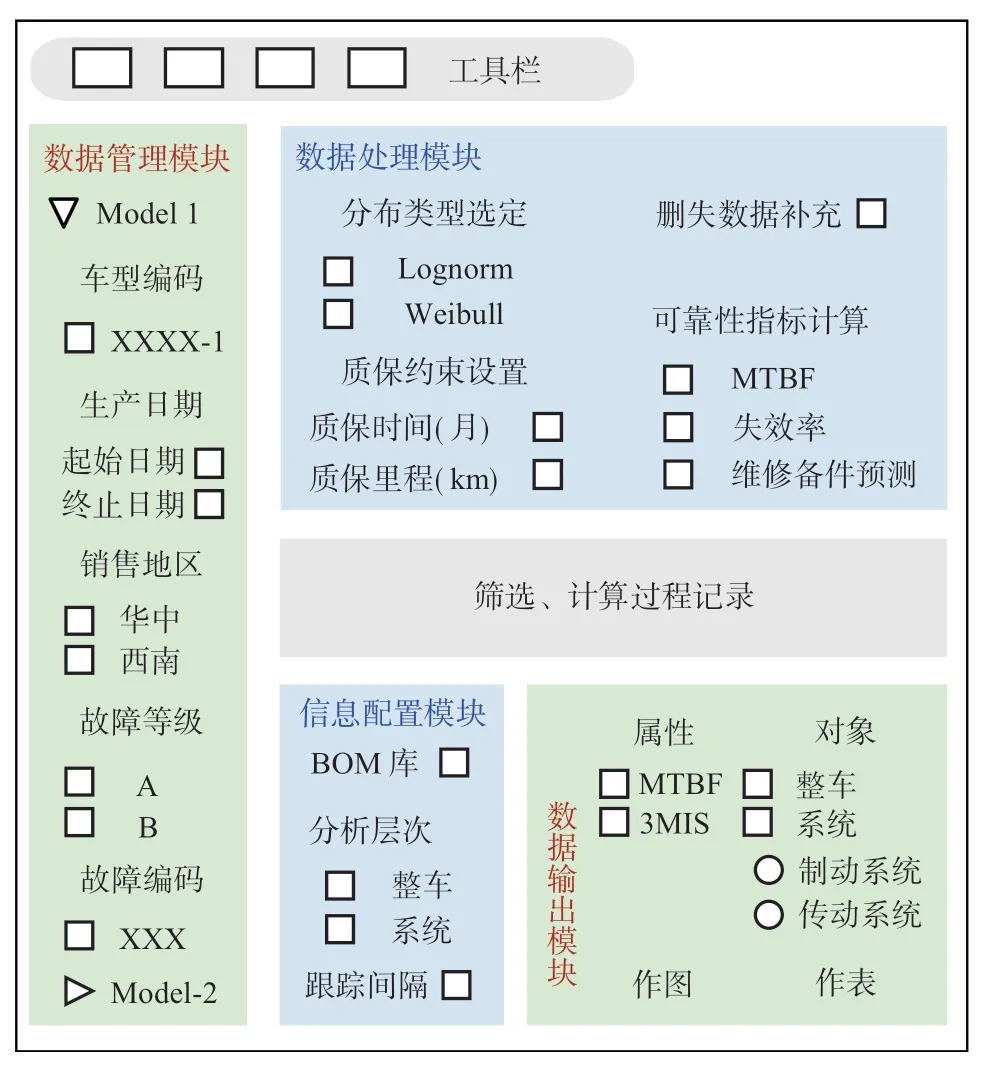

质保数据驱动的汽车可靠性评估及运营决策系统的整体操作界面如图4 所示,主要分为数据筛选、信息配置、指标设定、过程记录和结果可视化出5 个部分。

图4 整体操作界面

3 系统关键技术

3.1 数据库设计

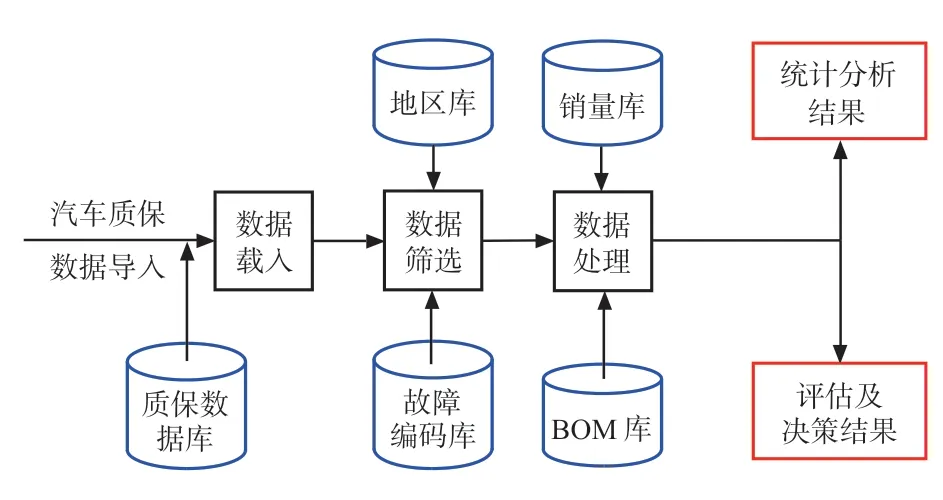

质保数据具有删失特征,在进行数据分析时需要多种外部数据库来补充相关信息,以提高故障统计分析、可靠性评估和运营决策的维度和精度。本系统数据流及数据库如图5 所示。

图5 系统数据流及数据库

质保数据库主要由质保信息、车辆基本信息、故障信息和费用信息等组成。质保信息主要包括鉴定单号和网点编码;车辆基本信息主要包括车型编码、生产日期和销售日期;故障信息主要包括故障日期、故障里程、故障编码、故障原因和故障类别;费用信息主要包括人工费用和零件费用。

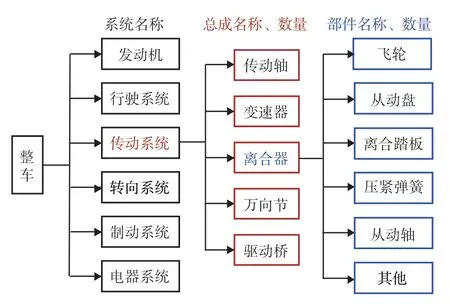

外部数据库主要包括:地区库、故障编码库、BOM 库和销量库等。地区库包含各网点编码和地区之间的对应关系,利用地区库可以确定故障车辆所属地区,便于按地区分析各项指标,进而用于产品的环境影响分析。故障编码库包含故障编码和故障类型的对应关系,目的在于将非结构化数据转化为结构化数据,便于从故障类型角度开展对比分析。BOM 库以“树”的形式定义汽车产品结构,通过对车辆结构信息的补充增加了系统数据分析的维度和精度。通过导入BOM 信息,系统可以自动生成所选故障对象的物理关系树,将底层零部件对应到相应的总成和系统上,由此建立整车、系统、总成和零部件4 个分析层次,帮助用户进行数据分析。在汽车组成中,存在同一个零部件或总成多次使用的情况,因此BOM 库中还包含了零部件的数量,在进行可靠性评估时可以对同一总成下相同零部件进行整体分析,提高可靠性评估的准确性。BOM库数据结构如图6 所示。

图6 BOM 库数据结构示意图

汽车在销售后一般只有部分车辆会在质保期内发生故障,质保数据中缺少未发生故障车辆的信息和发生过故障车辆的当前行驶里程数据。其中,销量数据是补充上述未发生故障车辆信息的重要来源,通过导入销量信息,系统可以获取未发生故障车辆的数量和行驶时间,再结合车辆的行驶里程分布数据,可实现数据补充,提高可靠性评估和运营决策算法的精度。

销量表的颗粒度决定了数据分析的颗粒度,若销量库为总销量,则无法单独计算各地区或各车型的相关指标,因此,为满足用户不同维度的分析需求,本系统中销量库可以是总销量,也可以分地区和车型等进行统计,便于用户分地区或车型计算相关指标并进行对比。同时销量库还提供自动累加功能以实现总指标的计算。销量库的数据结构如图7 所示。

图7 销量库数据结构示意图

3.2 可靠性评估及运营决策算法

系统内置多种可靠性评估和运营决策相关算法。可靠性评估算法主要包括可靠度、MTBF、失效率、寿命分布和n-MIS 等可靠性指标的计算方法。不同可靠性指标可以从不同角度反映产品的质量状况,可靠性评估模块内设多种可靠性指标帮助用户全面进行汽车质量监管,用户可以根据自身分析需求选择一种或多种指标进行可靠性评估。

运营决策模块是在可靠性分析基础上,通过对数据进一步挖掘支撑车企设计、生产及运营等决策,本系统的运营决策算法主要包括可靠性指标分配、汽车销量预测、维修备件预测、质保费用预测、质保策略制定和养护策略制定等。另外,系统提供开放的算法模块,便于用户根据自身需求增加新的算法功能。

本系统的算法特色是考虑删失数据对算法精度的影响,利用二维质保期内汽车产品在保率对算法进行修正,提高可靠性评估和运营决策算法的精度。下面以n-MIS 算法和维修备件预测算法为例,说明修正算法的原理。

3.2.1n-MIS 算法及修正方法

本系统基于n-MIS 算法的原理,考虑汽车在保概率对该算法进行修正,将改进后的算法作为系统质保费用和维修备件预测模型的基础算法。

n-MIS 算法是计算汽车索赔率的主要方法,指对象车辆在销售后第n个月内发生的维修案件数与行驶时间超过n个月总车辆数的比率,可以表示汽车销售后第n个月的索赔率。汽车售后n个月内的故障索赔率为

式中:Si为车辆销售后i-1 到i月区间内的索赔率,wi为车辆销售后i-1 到i月区间内的维修案件数;xi为行驶时间超过i个月的总车辆数。

汽车质保期是一个二维平面,通常用一个坐标轴表示使用时间,另一个坐标轴表示行驶里程,当使用时间或行驶里程中任何一个超出限制,质保到期[14-15]。在实际情况中,过保车辆的索赔信息不会在质保数据中体现,上述索赔率计算方法未考虑该因素的影响,会导致式(1)中xi的数值偏高,索赔率Si计算结果偏低。因此,必须考虑二维质保期内汽车产品在保率,对式(1)中的销售车辆数进行修正。

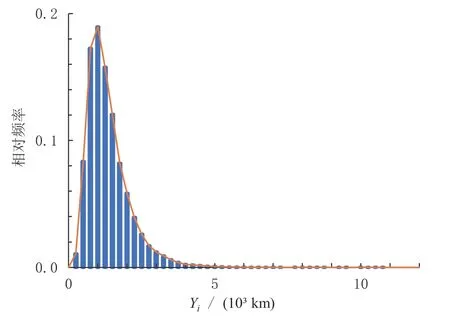

不同行驶月数n下汽车产品达到质保里程时的月平均行驶里程Yi=U/i,U为二维质保期行驶里程限制。实际行驶i月汽车产品月平均行驶里程小于Yi的概率即为汽车在保概率。汽车产品月平均行驶里程Y被广泛认为服从对数正态分布[16],记为 lnY~N(μ,σ2),其中:μ为汽车月平均行驶里程的均值,σ2为汽车月平均行驶里程的方差)。

对于汽车产品月平均行驶里程分布函数的拟合,系统提供如下2 种方案:

方案1:对于上市时间较长的汽车产品,系统直接利用质保数据中的行驶里程数据拟合月平均行驶里程分布函数;

方案2:对于上市时间较短、质保数据体量较小的汽车产品,用户可以通过自定义的方式,利用同类产品的实际行驶里程数据拟合月平均行驶里程分布函数。

采用方案2 拟合汽车月平均行驶里程分布,事先统计3 万辆家用汽车的年行驶里程数据,将其折算到月平均行驶里程,得出汽车月平均行驶里程服从对数正态分布,其中μ=6.947 1,σ=0.603 19,如图8 所示。

图8 月平均行驶里程频率分布图

当汽车质保里程为U时,实际行驶k个月汽车的在保率为

不同质保期下,在保率随行驶时间的变化规律如图9 所示。当质保期为国家法规规定的最低值3 a(a 为年的符号)或6 万km 时,行驶36 个月汽车产品的在保率仅为80%;因此考虑在保率的修正是十分必要的。修正后的索赔率为

图9 不同质保期下在保率

3.2.2 维修备件预测算法

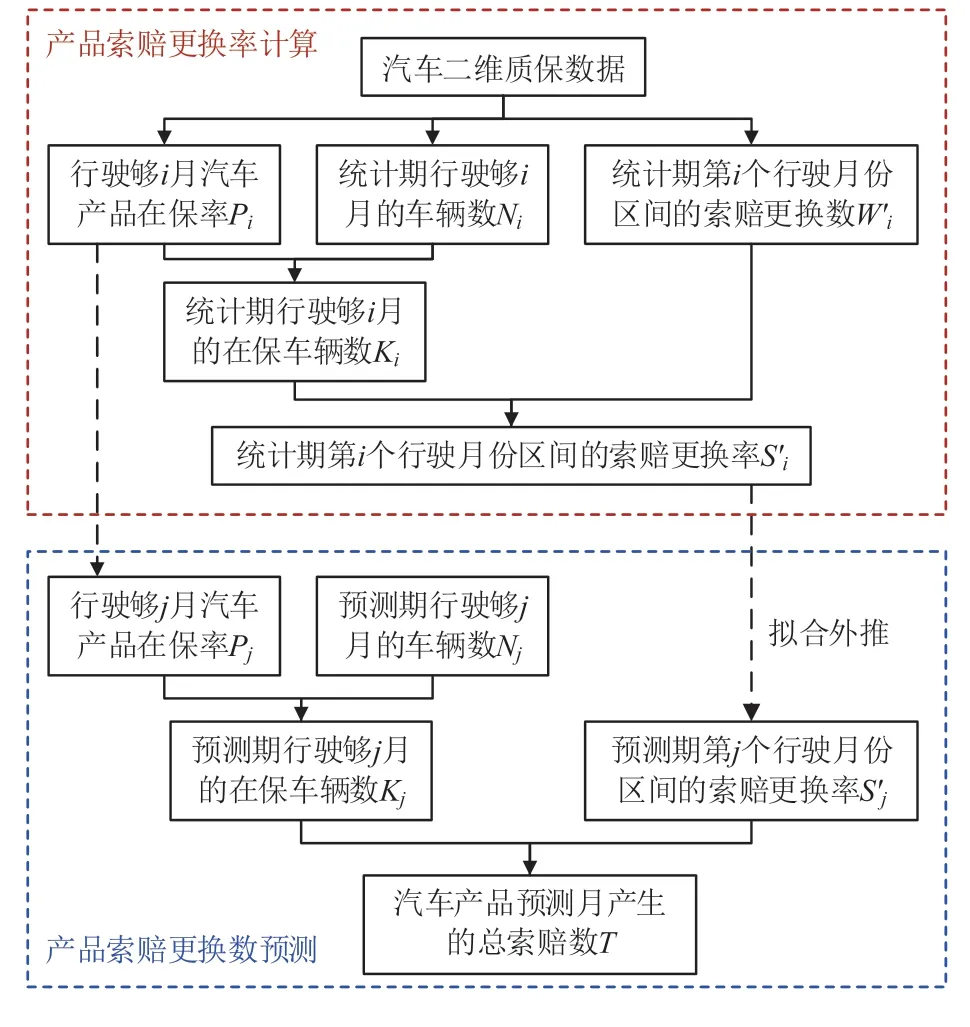

1) 维修备件预测原理。质保期内汽车产品的备件需求预测主要来自于对产品故障部件更换数的预测,本文采用车辆总数乘以索赔更换率的方法进行产品维修备件需求的预测,预测原理如图10 所示。

图10 维修备件预测原理

2) 产品索赔更换率计算。选定观测截止日期(一般为质保数据中的最后一个故障日期)和观测时长a,利用统计学方法求解各月份区间的产品索赔更换次数和相对应的车辆数。由质保数据中的销售数据和索赔数据可得出汽车产品在销售后第i个行驶月份区间(第i-1月到第i月)内产生的索赔更换次数w'i。利用销售数据和确定的观测日期可得出汽车产品行驶够第i月的车辆数Ni。

考虑汽车产品在保率对索赔更换率计算的影响,汽车销售后第i个月的索赔更换率S'i为

式中:w'i为汽车销售后第i个行驶月份区间内产生的索赔更换部件次数;Ni为汽车产品行驶够i月的车辆数。

在利用式(4)得到第1~a月的索赔更换率后,采用最小二乘法拟合产品索赔更换率函数[17]。针对不同产品索赔更换率函数存在的差异性,系统支持用户采用自定义函数模型的方法进行函数拟合,通过计算最小二乘法的剩余标准偏差S来判断拟合结果的好坏。系统提供的函数模型包括:多项式函数模型、对数函数模型和指数函数模型等。在得到产品索赔更换率函数后,通过函数外推的方法可以得出预测月汽车产品的索赔更换率。

3) 产品索赔更换数预测。本文采用车辆总数乘以索赔更换率的方法预测未来单位时长(下个月、下个季度等)内汽车产品的索赔更换数,其中预测期内在保车辆总数和索赔更换率是两个关键的预测量。

上个月行驶够j- 1 个月的车辆在本月将行驶够j 个月,上个月售出的车辆在本月将行驶够1 个月。采用汽车销量混合预测方法对第a+j月汽车销量进行预测[18],可得出第a+j+k月行驶够k个月的车辆数。根据已知车辆数和未来月销量预测值可得到预测月行驶够各个月的总车辆数,并考虑汽车产品在保率对其修正。

在得到预测月的索赔更换率和相对应的预测车辆数后,进行预测月总索赔更换数的计算,记总索赔更换数为

式中:i为汽车产品的行驶月数;j为预测月数,可取1、2、……。

4 应用案例

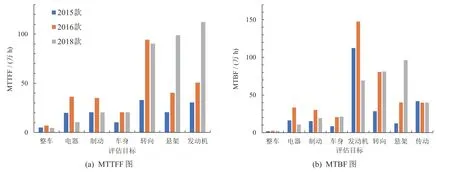

某国产汽车品牌3 款车型的质保期为3 a 或10 万km,获取3 款车型在2016 年1 月至2019 年10 月共46个月的质保数据,采用本系统开展多维度统计分析、多可靠性指标计算,并进行维修备件预测。统计分析及可靠性评估的部分结果如图11 和图12 所示。

图11 汽车故障多维度统计图

图12 汽车可靠性评估结果对比图

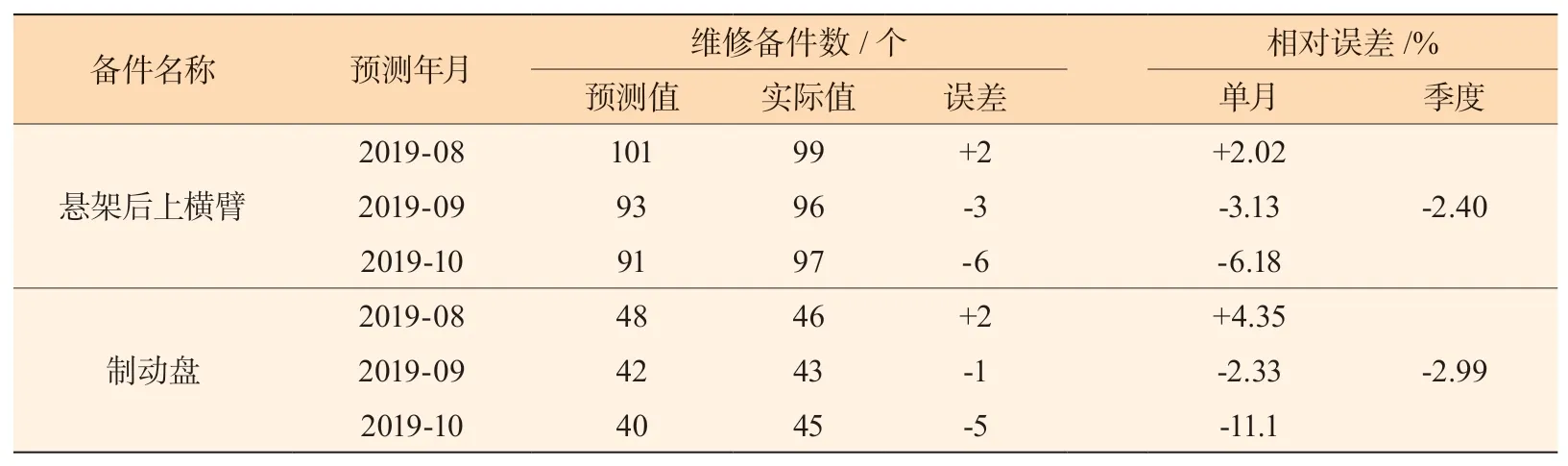

为了验证维修备件预测算法的精度,采用前43个月的质保数据预测未来一个季度的维修备件数,预留第44~46 个月的数据进行对比验证,结果如表1 所示。

表1 维修备件预测精度对比

案例中的车型历史共计销售25 433 台,利用系统分别预测悬架后上横臂和制动盘在2019 年8、9、10月产生的维修备件数。从单个月份的预测结果看,系统对紧邻月内备件预测的精度较高,但随着预测时间的推移,预测精度会有所下降。从季度的预测结果看,由于单月的预测存在正偏差和负偏差,使得一个季度的预测总误差较低,可有效支撑车企及售后服务供应商的库存管理。

5 结 论

1) 设计了质保数据驱动的汽车可靠性评估及运营决策系统。系统涵盖数据统计分析、可靠性评估、质量跟踪、科学决策和数据后处理等多种功能。

2)构建了定义汽车结构的物料清单库BOM。通过导入BOM 库,可以自动生产所选故障对象的物理关系树,便于用户从多层次进行可靠性分析。

3) 汽车质保数据具有删失性。系统结合汽车产销数据和使用强度等数据,开发可靠性评估及运营决策算法,可以实现汽车质保数据的准确、高效分析,支撑汽车企业运营决策。

结合车企的实际需求,不断融入高效的可靠性评估及运营决策算法将是本文后续研究的重点。