电动客车车门振动特征和加速寿命试验

冯晓乐

(江苏经贸职业技术学院 智能工程技术学院,南京 211168,中国)

电动汽车采用先进的动力驱动和控制技术,具有较好的应用前景和市场需求[1],被列为国家战略性新兴产业,得到许多企业的重视[2]。由于驱动形式的差异,电动客车的结构有别于传统汽车,为了保证客车可靠性,新型客车在产品定型前要进行可靠性试验,通常在汽车试验场进行道路试验,模拟客车的全寿命行驶过程。客车振动不仅影响整车的疲劳寿命,也是影响车上零部件寿命的主要因素[3],是可靠性试验的主要方面,是确定加速寿命试验条件的主要依据[4-6],也是影响噪声[7-8]、舒适度[9-10]的主要因素。电动客车车门振动是影响车门可靠性的主要因素,通过研究车门振动特征,制定可靠性加速寿命试验条件,从而保证行驶过程中车门功能安全可靠。

国内外学者对客车振动特征和可靠性加速寿命试验进行了一些研究。例如,K. Miloslav 通过研究汽车振动的应力谱,根据疲劳寿命曲线,提出了加速寿命试验中应力谱的制定方法[11]。张茜研究了路面激励下客车骨架的振动特征,提出了车身骨架设计过程中的疲劳寿命预测方法[4]。白学文等人根据客车振动的道路载荷谱,得到了驱动液压伺服多通道道路模拟试验台架的激励信号,从而采用振动台模拟加速寿命试验[12]。但是,上述研究没有分析电动客车城市道路和试验场道路(或试验台)振动的特性,根据实际工况制定加速寿命试验条件,工程实用性存在不足。此外,目前尚未见电动客车车门振动及加速寿命试验的研究报道。

通过汽车试验场加强道路模拟客车行驶的全寿命过程,能够大大缩短常规城市道路的全寿命行驶试验时间,提高汽车及其零部件的可靠性验证效率,缩短研发周期,具有较高的工程应用价值。本文针对一款新能源电动客车,对比分析了电动客车城市道路和试验场石块道路行驶过程中车门振动的加速度信号特征,进而基于疲劳损伤理论的可靠性加速寿命试验模型,研究了试验场石块道路加速寿命试验条件制定的方法。

1 车门道路振动测试

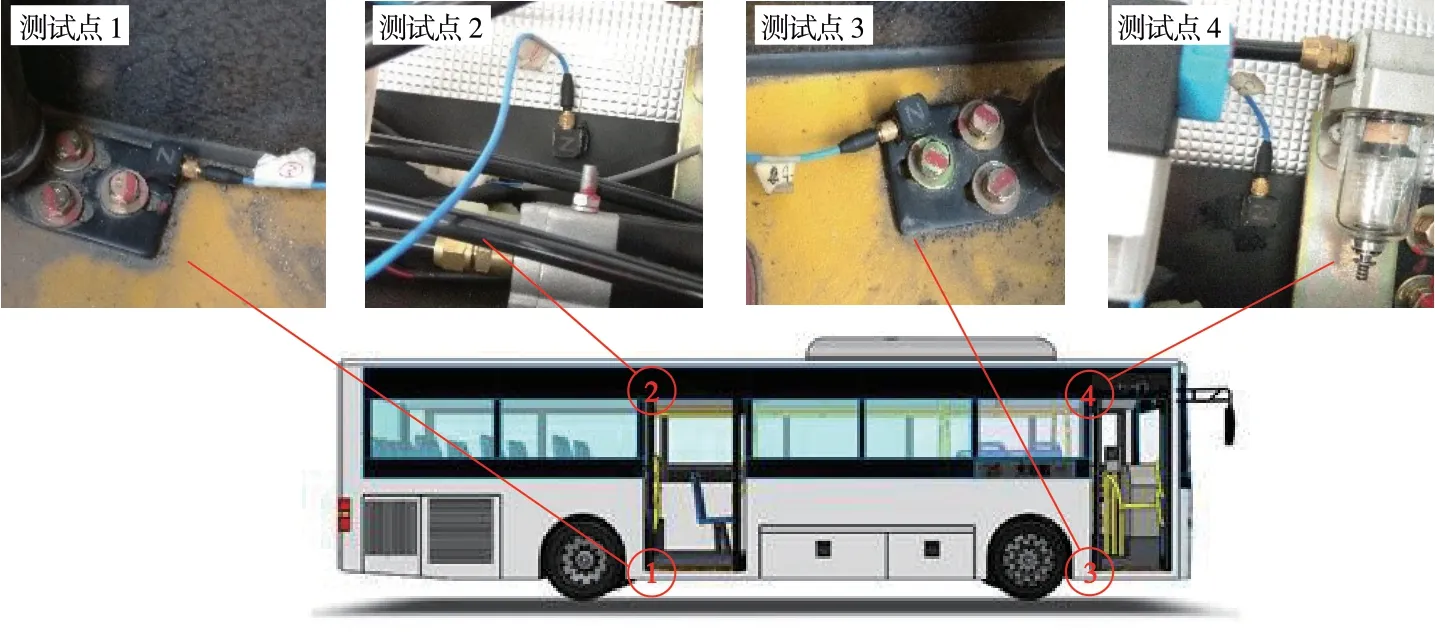

选用金龙联合汽车工业(苏州)有限公司生产的一款新能源电动客车。安装传感器的4 个测试位置编号依次为测试点1—4,位于客车前门和后门支撑处,分别为后车门支柱下安装点1、后车门顶部支撑点2、前车门支柱下安装点3、前车门顶部支撑点4,如图1 所示。选用PCB Piezotronics INC 公司的356A16 型号振动加速度传感器,LMS International 公司的32 通道数据采集系统。试验中的激励路况有两种:城市道路,客车使用过程中的实际路况,车速控制在40 km/h 左右;试验场石块道路,客车试验场加速寿命试验行驶的加强路况,车速控制在25 km/h 左右。采样频率为5 kHz,每个测试点采集横向、纵向、垂向3 个方向的振动加速度信号,共12 个信号采集通道。

图1 电动客车车门振动测试位置

2 振动测试结果与分析

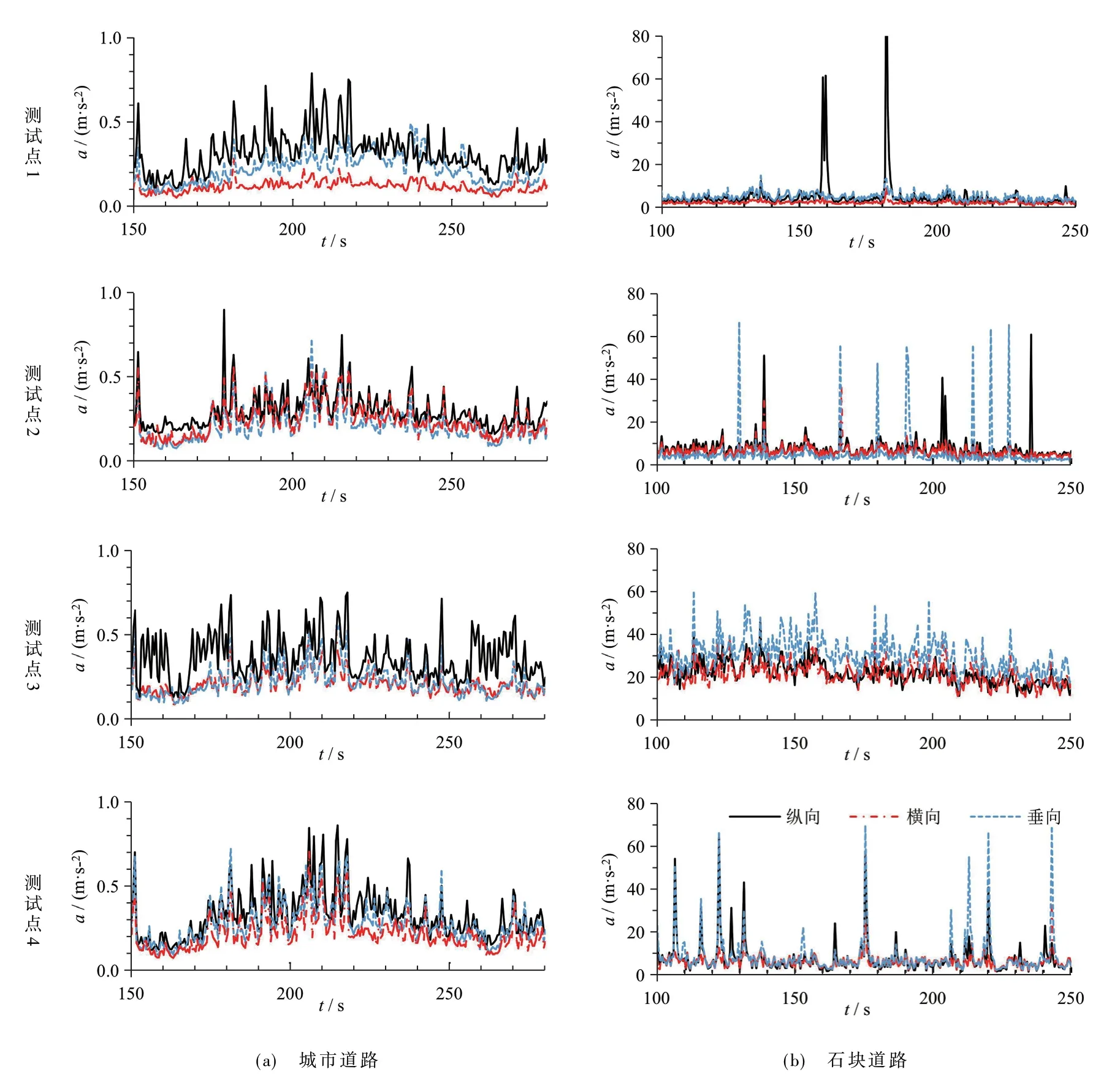

电动客车在城市道路上和在石块道路上行驶过程中,测试点1—4 的纵向、横向、垂向振动信号如图2所示。行驶过程中客车受到的路面激励方向均为向上,因此采集到的信号均为正值。公客车城市道路行驶过程中测试点的振动加速度为0~ 1 m·s-2之间,石块道路行驶过程中的振动加速度为0~80 m·s-2之间,客车振动较大。

图2 不同道路上车门振动加速度信号

2.1 振动信号时域分析

城市道路、石块道路行驶过程中,客车车门测试点1~测试点4 振动加速度的最大值和均方根值见表1。均方根值RMS 为[13]

式中:i是采样序列;N是采样数量;ai是采样的加速度值。

表1数据分析如下:

1) 石块道路加速度最大值、均方根值都大于城市道路加速度的最大值、均方根值,石块道路加速度的均方根值在1 ~ 17 m·s-2之间,城市道路加速度的均方根值在0.1 ~ 0.4 m·s-2之间。这表明:石块道路振级远大于城市道路振级;

2) 测试点2、4 的加速度的最大值、均方根值分别大于测试点1、3 的加速度的最大值、均方根值。电动客车车门顶部的振动大于客车底部的振动。这表明:振动由底部传到顶部过程中存在放大现象;

3) 车门4 个测试点3 个方向加速度的最大值、均方根值由大到小依次为垂向、纵向、横向。这表明:车门垂向振动最大,横向振动最小。

2.2 振动信号频域分析

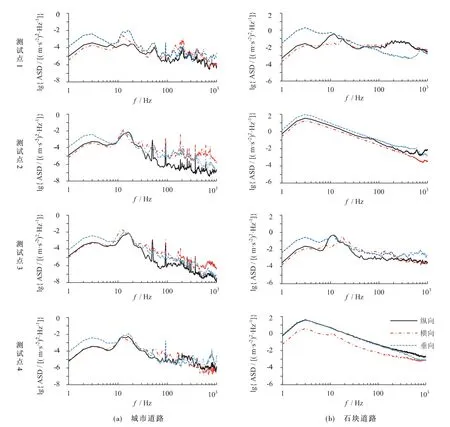

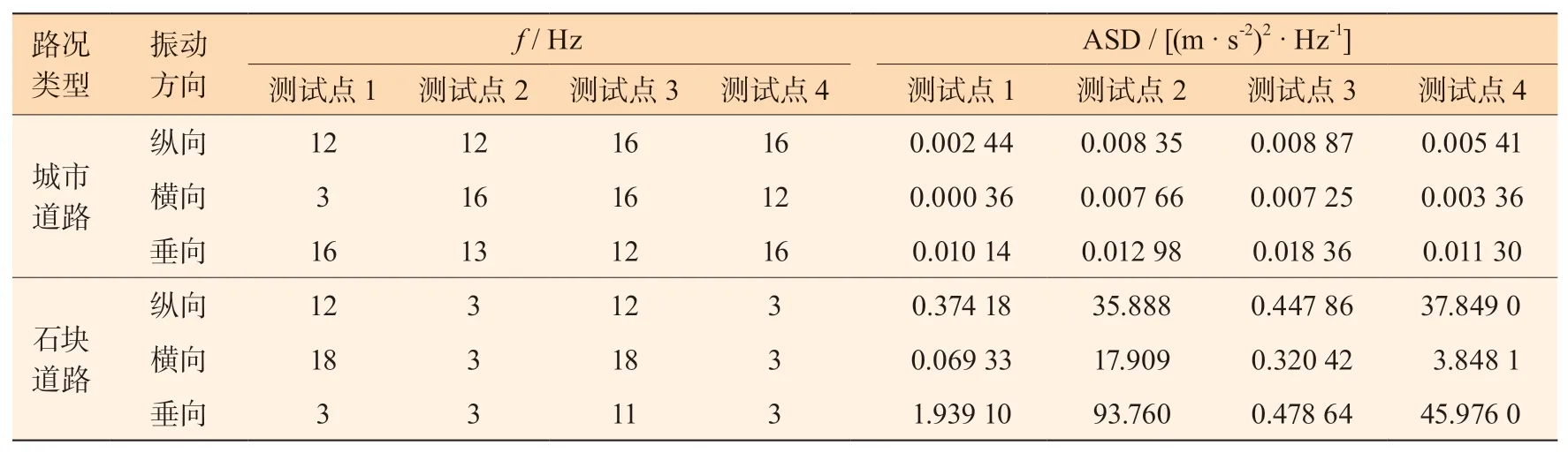

电动客车在城市道路上和在石块道路上行驶过程中,车门测试点的振动加速度谱密度( acceleration spectral density, ASD )如图3 所示,加速度谱密度曲线的峰值见表2。

图3 不同道路上车门振动的加速度谱密度图

表2 振动加速度谱密度ASD 的峰值

根据表2 和图3,分析如下:

1) 城市道路和石块道路的加速度谱密度ASD 曲线变化趋势基本相同,1~20 Hz 之间加速度谱密度较大,大于20 Hz 时随着频率增大量值逐渐变小。这表明:2种路况下振级大小的频域分布基本相同,频域内石块道路可以较好的模拟城市道路行驶过程。

2) 城市道路ASD 的峰值主要分布在3、12、16 Hz,石块道路ASD 的峰值主要分布在3、12、18 Hz,都在1~20 Hz 之间。这表明:客车车门振动以低频振动为主。

3) 石块道路的ASD 数值远大于城市道路的ASD数值,表明石块道路振动量级较大;ASD 3 个方向的数值大小依次为垂向、纵向、横向,表明车门垂向振动最大,横向最小;测试点2 和测试点4 的ASD 数值分别大于测试点1 和测试点3 的ASD 数值,客车车门顶部的振动大于底部。这表明:振动由底部到顶部传递过程中存在放大现象。振动信号频域分析的振动特征与时域分析结果一致。

3 可靠性加速寿命试验研究

基于疲劳损伤理论,参考国家标准[13],采用振幅增强法,即增加振幅而缩短试验时间,模拟加速寿命试验。根据Miner 疲劳累积损伤理论产品的损伤度D与动应力变化幅值Δσ的m次幂和循环次数N的乘积成正比[14],即

式中:N是循环次数,n是疲劳指数,与材料性能和应力有关,n= 3~10[15]。参考《GB/T 21563-2018 轨道交通 机车车辆设备冲击和振动试验》,常用金属材料选取n= 4[13]。

由加速度a引起的动应力,即应力变化幅值为[13]

式中:m是产品质量(kg),S为截面积(m2)。产品的应力循环次数与使用时间成正比例关系。因此,满足试验过程的损伤度与实际运行的损伤度相同,有如下关系式

式中:Tt为试验时间;Ts为运行时间;at为试验加速度;as为运行加速度。根据公式(4)得到试验加速度比例系数[14-15]为

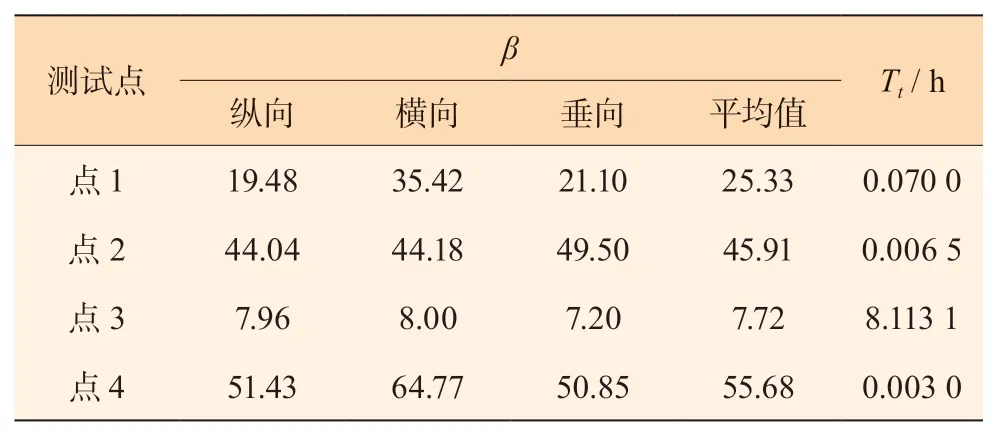

加速度值采用均方根值,计算出可靠性加速寿命试验加速度比例系数。例如,新能源电动客车设计使用寿命8 a,每年运行300 d,每天运行12 h,累计运行时间2.88 万h,疲劳指数n= 4,计算出4 个测试点的加速度比例系数,见表3。

表3 加速寿命试验加速度比例系数和试验时间

客车道路行驶过程中,客车车体受到的路面激励由底部传到顶部,底部测试点1 和测试点3 为车门的主要激励部位。因此,加速寿命试验应选取底部测试点的振动特征为参考制定试验振动参数。根据测试点1和测试点3 的振动信号,计算的试验时间分别为0.07 h和8.11 h。为了同时保证加速寿命试验过程中前后车门的可靠性验证,选取试验时间较长的测试点3 为参考,采用测试点3 的加速寿命试验时间,即石块道路行驶的时间为8.11 h。并且,试验过程中,石块道路行驶0.07 h(4.2 min)时,需检验后车门金属零部件功能的可靠性情况。

4 结 论

通过电动客车城市道路和试验场石块道路行驶过程中车门振动加速度信号的时域和频域分析,以及可靠性加速寿命试验研究,得到以下结论:

1) 电动客车车门的顶部振动大于底部振动,垂向振动大于纵向振动,纵向振动大于横向振动,车门以1~20 Hz 的低频振动为主;

2) 电动客车车门石块道路的振动量级远大于城市道路的振动量级,振级大小的频域分布基本相同,频域内石块道路能够较好模拟城市道路行驶的全寿命过程;

3) 基于疲劳损伤理论的可靠性加速寿命试验模型,采用石块道路模拟加速寿命试验时,以前车门支柱下安装点的振动数据为参考,计算出加速度比例系数和加速寿命试验时间。对选取的电动客车车门,城市道路运行2.88 万h 可缩短至石块道路运行8.11 h,即可达到全寿命可靠性验证效果。