城轨车体端部底架疲劳试验方法研究

火巧英,金文涛,李东风,窦卿,王冲,王康

(1.中车南京浦镇车辆有限公司,江苏 南京 210031;2.南京雷尔伟新技术股份有限公司,江苏 南京 210031;3.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

随着我国城市化进程的不断加快,交通拥堵问题成为制约城市发展的主要因素之一。城市轨道交通运转密度高、行车间隔短、运载能力大,同时又具有安全环保等优点,因此发展城市轨道交通成为有效缓解城市交通拥堵的不二选择。而随着城市轨道交通的发展与铝合金制造技术的成熟,城轨车辆车体开始朝着高速化、轻量化发展,车体的轻量化使得其疲劳强度问题更为值得关注[1]。

城市轨道交通的客户群体主要是各个地方政府,客户群体的多样性和个性化需求促进了车体结构的多样性。而多样化的需求就需要城轨车辆制造企业在较短的时间内开发出满足客户要求的产品。车体作为城轨车辆的重要承载结构,必须具备极高的安全可靠性,而车体的抗疲劳能力就是安全可靠性的主要体现形式之一。如何在较短的时间内验证新设计结构的抗疲劳能力成为新产品研发的关键。

仿真分析和试验验证是考察车体抗疲劳能力的两个主要手段,试验验证不但可验证仿真计算模型的准确性,还可将仿真分析时考虑不全面的工艺因素考虑在内。由于地铁车体生产成本高昂,而同种类型地铁车体侧墙、顶棚以及端墙结构相似,但包含牵枕缓结构在内的车体端部底架结构变化较大,且受力情况复杂。因此本文按照底架挠度一致性原则,并参考EN 12663-1:2010+A1:2014(以下简称EN 12663)[2]和VDV 152-2016(以下简称VDV 152)[3]标准制定了城轨车体端部底架的疲劳试验方案。

目前国内外铁路车辆车体强度标准均规定的车体应能够承受的疲劳载荷,但均应用于整车条件下,没有对车体端部底架的疲劳载荷进行规定,但国内外已经有很多学者针对车体的疲劳问题开展了大量的仿真和试验研究工作。

钱文学等[4]通过仿真分析和试验研究确定了底架结构的危险部位和数量,应用样本信息融合原理得到了基于小子样的底架结构概率疲劳性能。薛涛[5]按照UIC 615-4标准对铝合金搅拌摩擦焊端底架进行静强度和疲劳强度试验证明了搅拌摩擦焊对于车体关键部件的适用性。王杰等[6]采用有限元和动力学仿真相结合的手段,建立高速列车刚柔耦合动力学模型,进而输出危险部位的应力时间历程,最后采用雨流循环计数法和相应的S-N曲线对高速列车车体底架进行疲劳寿命预测研究。王帅丽等[7]基于断裂力学和有限元方法,结合断裂参数测试试验,实现了含缺陷结构件的安全性评定以及给定寿命时的初始裂纹容限。于跃斌等[8]系统总结了铁路货车车体疲劳试验台的关键技术,并以C70E型通用敞车的重车车体疲劳试验为例,验证了车体的在线运行状态模拟和加速疲劳试验的适用性和有效性。

Hyun-Kyu Jun等[9]通过建立客车车体的有限元模型,通过垂向载荷试验比较仿真与试验时侧梁的变形,验证了仿真模型的可行性。进而采用断裂力学的方法计算客车底架的临界裂纹尺寸,并利用地铁车辆的线路运行试验测得的载荷谱计算裂纹扩展速率。最终计算了客车车体的剩余寿命。Oomura等[10]以全尺寸不锈钢车体为研究对象,在地板上施加垂向动态载荷,在车体枕梁部位施加合理的约束,并通过测试数据的分析与对比,验证了这种方法的有效性。

1 端部底架疲劳试验方案的确定

疲劳破坏是机械零部件早期失效的主要形式[11]。据统计,约有80%以上零部件失效是由疲劳引起的。1964年,霍立兴[12]解释了疲劳的概念:“金属材料在应力或应变的反复作用下所发生的性能变化称为疲劳。”直至现在,人们对于疲劳概念的理解仍然建立在上述描述之上。

地铁车辆承受载荷复杂,车体作为主要承载部位又是大型复杂焊接结构。对于地铁车体这种焊接结构来说,由于应力集中、焊接缺陷以及焊接残余应力等影响,其疲劳强度会明显小于金属母材[13]。而地铁端部底架作为转向架和车体相连接的部位,其承受的载荷也更加大,因此对其疲劳寿命和疲劳试验方法的研究非常有必要。

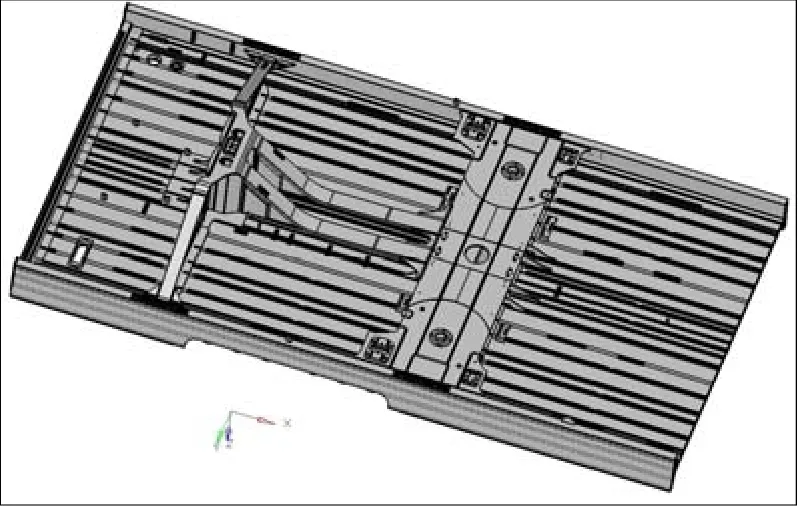

通过文献调研发现,针对城轨车体的疲劳强度研究主要集中在仿真和试验上,而试验手段上主要应用力加载这种形式。车体在实际运行过程中一直处于惯性振动状态,这与目前国内普遍采用的疲劳试验方案边界条件相差较大。因此本文以某型城轨车体端部底架为研究对象,依托西南交通大学的车体疲劳实验台(图2)的帮助,采用惯性加载为试验手段制定疲劳试验方案。端部底架三维模型如图3所示。

图2 西南交通大学车体疲劳强度试验台

图3 试验对象

地铁车辆端部底架疲劳试验方案采用MTS的液压站液压伺服系统、伺服激振控制器和50 t、25 t、10 t、5 t等级的激振器,可以满足各种静强度试验的加载需要,也能满足疲劳试验的循环加载需要。数据采集设备采用DH3821动静态应变测试系统。

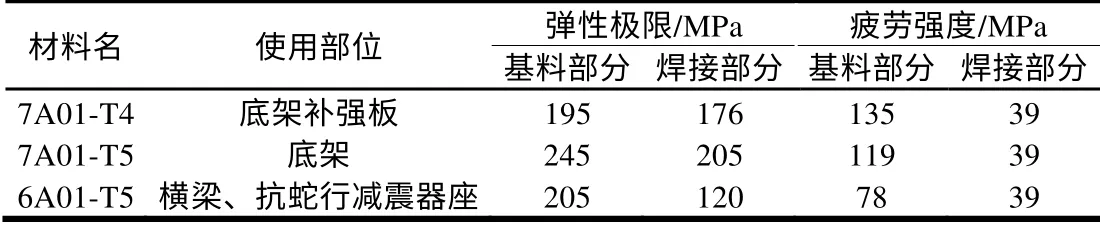

对于端部底架来说,其主要包括中心销安装座、空簧安装座和车钩安装座等区域,需要对这些区域进行疲劳试验[14]。疲劳试验主要用来验证车体的使用寿命,估计安全裕量,以及不能被静强度试验识别的疲劳点在模拟运行载荷条件下有无发生裂纹、焊缝开裂的危险[15]。端部底架使用材料的机械性能及抗疲劳性能如表1所示。

表1 端部底架材料力学性能

端部底架结构作为车体的一部分,并不具备整车的支撑条件,因此需要合理的确定载荷与约束条件,使端部底架的受力状态与整车条件下相一致。

中车齐齐哈尔交通装备有限公司通过对C70E通用敞车的全尺寸疲劳试验验证了惯性加载疲劳试验方案的可行性,因此,考虑通过惯性加载的方式来考核城轨车辆端部底架的抗疲劳能力(图4)。铝合金端部底架试验采用车体疲劳试验台进行加载。

端部底架的坐标系方向定义如下:X方向为车辆行驶方向,Y方向为横向方向,Z方向为垂向方向,如图5所示。

图5 端部底架坐标系示意图

垂向施加配重,模拟实车条件下的垂向载荷分布。空气弹簧垂向力通过六自由度平台(图6)进行加载,在端部底架空气弹簧安装座位置设置工装与试验台进行连接(图7),工装通过两组十字交叉的滑动轴承释放横向和纵向自由度,使得空气弹簧座位置只传递垂向载荷。

图4端部底架试验方案

图6 六自由度平台

图7 二系垂向加载

中心销横向和纵向力通过六自由度平台进行动态加载,在中心销安装座位置设置工装模拟中心销与车体的连接,根据横向止挡和牵引拉杆距枕梁下平面的高度设置加力杆与六自由度平台相连,用来传递横向与纵向载荷,如图8所示。

图8 中心销加载示意图

车钩缓冲器纵向力采用液压作动器加载,端部底架前端通过工装与另一个六自由度平台相连,用于平衡车钩与中心销的纵向力,试验方案如图9所示。

图9 车钩力加载工装

2 疲劳试验载荷的确定

EN 12663《铁路应用 铁道车辆车体结构要求》在跨欧大陆得到了广泛的应用,世界铁路其他国家也竞相采用和借鉴,作为铁路车辆结构技术标准的地位和作用在欧洲大陆及世界范围内日益显现[16]。

现端部底架的疲劳试验载荷主要参照EN 12663-2010+A1:2014和VDV 152-2016,由于该试验对象是车体的局部,而现有标准中给定试验载荷均是针对整车条件下的试验载荷和边界条件,因此需要进行等效处理。

2.1 垂向静载荷的确定

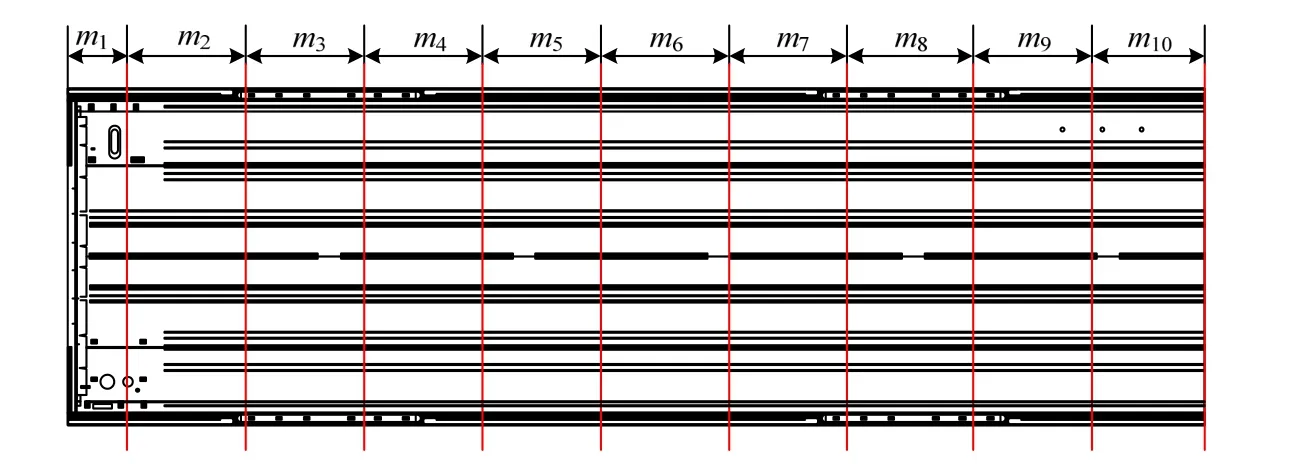

由于端部底架缺少端墙、侧墙和顶棚对刚度的贡献,因此刚度较低,不能按底架长度将垂向载荷按比例均布在底架上。因此参考韩国Hyun-Kyu Jun等通过底架边梁挠度验证模型准确性的方法,确定了通过底架挠度与整车状态下一致的原则来确定垂向静态载荷的施加方案。将底架分为宽度大致相同的10个条形区域,每个区域分配不同的重量,如图10所示。在每个区域的边梁连接处选取测点,测试其位移量,使端部底架边梁的挠度与整车条件相同。整车条件下的挠曲线和端部底架的挠曲线对比结果如图11所示。

图1 齐齐哈尔车体疲劳试验台

图10 底架配重区域分布

图11 挠曲线对比

2.2 垂向动载荷的确定

EN 12663标准中规定了垂向疲劳载荷为±0.15g,由于试验采用惯性加载,因此在枕梁端部布置加速度传感器,通过试验台施加位移激励,使得底架垂向的振动幅值达到0.15g的目标值。

2.3 横向载荷的确定

端部底架的横向载荷也采用惯性加载,城轨车辆在实际运营中,横向力分别由空气弹簧和中心销来承担。横向载荷同样采用EN 12663标准,该标准规定了横向疲劳载荷为±0.15g。由于城轨车辆在运营时经常处于超员状态,因此疲劳载荷确定时以车体处于超员状态为基准。

根据牛顿第二定律力,有:

式中:F为物体受到的力,N;m为物体质量,kg;a为物体加速度,m/s2。

当车体处于超员状态时,城轨车辆重量为47 t,即m=47 000 kg,车辆横向加速度a=0.15g(g=9.81 m/s2)。每节车辆的两个转向架各配备一个枕梁,共同承载整车的车辆横向惯性力。将数据代入式(1),得每个枕梁承受的车辆横向惯性力Fy= 34.6kN 。

该城轨车辆每个转向架的空气弹簧横向力规定为7 kN,而车辆横向惯性力由空气弹簧和中心销共同承载,因此,可得每个中心销横向荷为PFy= 27.6kN 。

但由于被试件不是整车,通过加速度测试得到车体枕梁位置的加速度为0.15g时,PFy达不到27.6 kN,需通过适当放大横向加速度,使PFy达到27.6 kN。

2.4 中心销纵向载荷的确定

中心销纵向载荷采用力加载方式进行试验,EN 12663标准上规定的试验载荷为±0.15g,并规定如没有其他数据的支撑,作用次数取1000万次,但VDV 152建议的载荷大小与EN 12663相同,但作用次数为200万次,由于VDV 152建议是专门针对地铁和低地板车辆的,因此中心销纵向载荷按VDV 152选取。

每节城轨车辆的两个转向架各配备一个中心销,两个中心销纵向载荷与车辆纵向惯性力相抵,大小相等,方向相反。当车体处于超员状态时,两个中心销共同承载整个车辆的纵向惯性力,将数据代入式(1)得每个中心销纵向载荷为Fx= 34.6kN 。

由于垂向与横向载荷的作用次数均为1 000万次,为了协调加载,按等损伤原则,S-N曲线的指数取4,将载荷折算为1 000万次,则Fx为23 kN。

2.5 车钩纵向载荷的确定

EN 12663中对于车钩载荷的大小没有规定,因此参照VDV 152,主要依据牵引不同步时产生的载荷,对于A型地铁车辆,采用4动2拖编组,拖车为首尾车,每节车辆质量为m=47 000 kg。按启动加速度1 m/s2进行计算,将数据代入式(1)得,启动时每节动车的牵引力Fq= 47kN 。

最大车钩力发生在拖车和动车连接的车钩位置,两个车钩承受着四节动车的牵引力,因此可得:

式中:Fxmax为最大车钩力,kN。

计算得:Fxmax=94kN

根据VDV 152建议,车钩力的动态幅值取最大车钩力的0.25倍,作用200万次,即车钩力的动态幅值为23.5 kN。

同样将该载荷幅值换算成作用1 000万次,且S-N曲线的指数取4,则动态幅值为16 kN。

3 疲劳试验载荷谱及波形图

大小、方向随时间作周期性或不规则的改变的载荷(或应力)称之为疲劳载荷(或疲劳应力)。结构或构件在使用过程中往往承受着疲劳载荷,与之对应的应力是疲劳载荷,通常将载荷和应力随时间变化的历程分别称之为载荷谱或应力谱[18]。

如前节所述,在确定了疲劳试验载荷之后,可得到城轨车辆端部底架疲劳试验载荷谱,如表2所示。

表2 城轨车辆端部底架疲劳试验载荷谱

本次疲劳试验载荷循环次数均为1000万次,分为三个阶段。前600万次为第一个阶段,600~800万次为第二阶段,800~1000万次为第三阶段,在第二和第三阶段,动态载荷分别为第一阶段的1.2倍和1.4倍。加载波形为正弦加载。试验时中心销位置的纵向载荷相位与车钩纵向载荷按最不利相位进行组合。

根据车辆过左右S曲线的情况,确定端部底架疲劳试验疲劳载荷波形图如图12所示。

图12 端部底架疲劳试验疲劳载荷波形图

按照疲劳试验载荷谱及疲劳载荷波形图对城轨车辆端部底架进行疲劳试验,验证其疲劳强度是否满足标准要求。端部底架疲劳强度的验收准则为:对端部底架施加动态载荷,疲劳试验第一阶段的600万次不得出现裂纹,第二阶段的200万次不得出现裂纹,第三阶段的200万次不得出现裂纹。

4 试验结果与结论

根据确定的惯性加载方案进行疲劳试验,分别在试验进行到400万次、600万次、800万次以及1000万次后进行渗透探伤检查,发现该型端部底架关键部位均未发现疲劳裂纹,满足相关标准的要求,验证了该型端部底架具有足够的抗疲劳能力。

本文根据城轨车辆端部底架的结构和受力特征确定了端部底架疲劳试验方案,并根据底架挠度一致性原则确定了端部底架疲劳试验配重方案。同时,参考EN 12663标准和VDV 152建议,编制了城轨车辆端部底架的疲劳试验载荷谱。最后通过按照疲劳试验载荷谱及疲劳载荷波形图进行的疲劳试验,验证了该型城轨车辆端部底架的疲劳强度满足相关标准要求。