静电纺丝制备柔性陶瓷纤维薄膜

陈燕玲,陈雅婷,赖英慧,林少敏,余亚玲,黄燕环,陈松源,张晨阳

(韩山师范学院 材料科学与工程学院,广东 潮州 521041)

20 世纪30 年代,外加高压电场可以纺丝被人们发现.经过高压电流,聚合物溶液或熔体会被拉成超细纤维,通过强电场喷射纺丝,称为静电纺丝.静电纺丝法是迄今为止唯一能够直接、连续制备聚合物纳米纤维的方法[1-2],是最具有潜力实现纳米纤维材料工业化生产的技术.

二氧化硅纳米纤维具有柔性、轻质、耐高温、拉伸强度大等优异性能,能够很好地满足现代社会的应用需求.作为一种纳米材料,在微电子工艺、半导体器件、光学领域中都有着广泛的应用前景[3-4].

纳米纤维薄膜力学性能好,比表面积大,可以应用在很多领域,例如可以和陶瓷材料复合来增强陶瓷的抗折性能和韧性[5-6],二氧化硅纳米纤维可应用于隔热领域[7]等等.用静电纺丝制备二氧化硅纳米纤维的现有研究还存在一些问题,一方面存在纺丝较为困难,纤维膜存在瑕疵点,生产规模小等问题,另一方面关于二元无机材料的纳米纤维膜相对较少.

本文拟向SiO2纳米纤维体系中引入磷酸钙,通过静电纺丝技术制备出复合纳米纤维薄膜,研究PVA 浓度、TEOS 含量、电压和推注速度四个变量对纺丝效果的影响,确定最佳的实验工艺参数.同时,探讨煅烧温度对二氧化硅-磷酸钙纳米纤维薄膜显微形貌和晶相的影响,并研究薄膜的柔韧性.

1 实验材料及方法

1.1 原料

正硅酸乙酯(TEOS,分析纯,西陇科学股份有限公司)、聚乙烯醇(PVA,优级纯,国药集团化学试剂有限公司),磷酸(H3PO4,分析纯,江苏强盛功能化学股份有限公司),磷酸钙(Ca3(PO4)2,分析纯,上海润捷化学试剂有限公司),去离子水.

1.2 实验步骤

1.2.1 纺丝前驱体溶液的制备:分别配置H2O、TEOS、Ca3(PO4)2、H3PO4摩尔比为5∶1∶0.01∶0.01、8∶1∶0.01∶0.01、11∶1∶0.01∶0.01 的溶液.先用电子天平(ME204E,上海梅特-托利多仪器有限公司)称取适量的H2O、TEOS、Ca3(PO4)2和H3PO4,用保鲜膜将烧杯口封住,磁力搅拌器(90-2,金坛市金南仪器制造有限公司)中缓慢搅拌8 h.另配制质量分数5%、8%、10%的PVA 溶液.将PVA 溶液分别和硅溶胶以2∶1的比例混合,继续搅拌3 h,得到稳定的前驱体溶液.向TEOS前驱液体系中引入磷酸钙,以期制备复合纳米纤维膜.

1.2.2 PVA-SiO2-Ca3(PO4)2纳米纤维膜的制备:用注射器抽取适量制得的前驱体溶液,固定在静电纺丝机(SS系列,北京永康乐业科技发展有限公司)支架上,调节接收距离为14 cm.通过空气调节器使环境温度控制为25 ℃±2 ℃,通过抽湿机将环境湿度控制为50%±5%,设置纺丝负电压为-1.5 KV,正电压(0-17)kV;设置推注速度为(0.1~0.3)mm/min,接收滚轴转速为80 r/min.

1.2.3 高温煅烧:将以上纺丝得到的PVA-SiO2-Ca3(PO4)2纳米纤维膜放入真空干燥箱(DHG-9203A,上海实研电炉有限公司)中80 ℃干燥24 h,干燥后置于电阻炉(SXW-8-17,中国上海实研有限公司)中进行煅烧,以5 ℃/min 的升温速率升温,最终温度分别设置为600 ℃、800 ℃、1 000 ℃、1 200 ℃,保温2 h.

1.3 样品表征

用莱卡显微镜(DM 750P)观察并分析纺丝前驱体纤维膜的微观形貌特征.利用高倍扫描电子显微镜(日立SU5000)对煅烧后的产物进行形貌和微观结构分析.采用日本理学X射线衍射仪(Mini‐Flex 600,Rigaku)对样品的物相进行分析.用同步热分析仪(STA,449F3 Jupter)对纤维样品进行热重分析.采用HK-RRD01(东莞市恒科自动化设备有限公司)型微电脑柔软度测定仪对纳米纤维的柔性进行测试.

2 结果与讨论

2.1 影响纺丝效果的因素

2.1.1 电压的影响

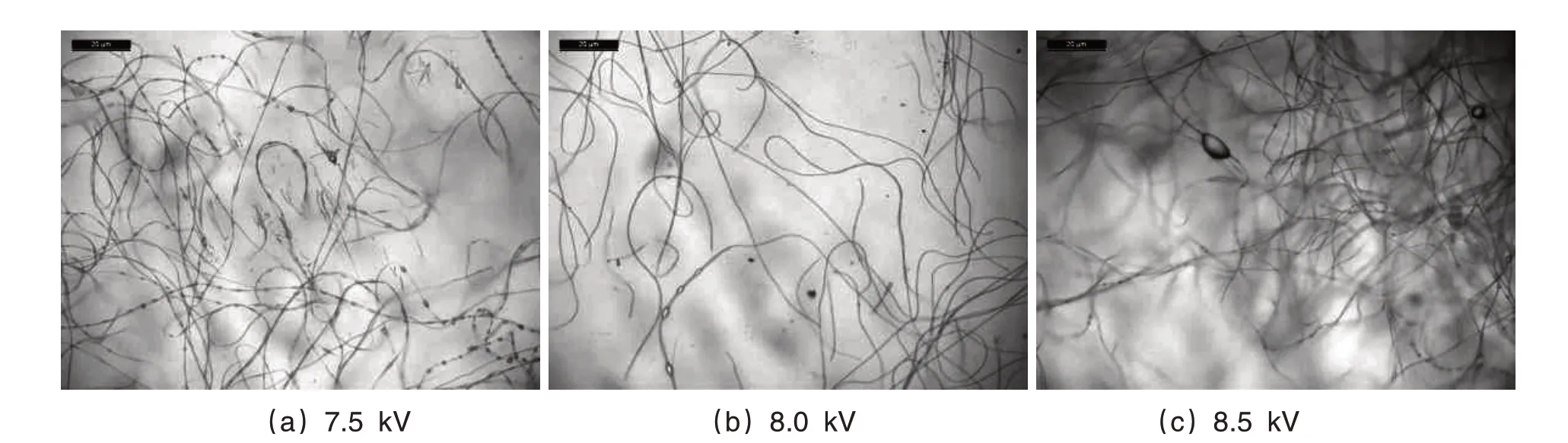

负载电压是影响纺丝的重要因素之一,通过改变电压来探究其影响.本实验随着电压从7.5 kV到8.5 kV,纺丝现象不尽相同,如表1 所示.由表1 可得,电压在8.0 kV 时,纺丝效果最佳,如图1所示.电压较小(7.5 kV)时,纺丝不稳定,时断时续,针口处有液滴滴下,纤维较少,因为静电牵引力对液滴的拉伸作用力小;电压较大(8.5 kV)时,静电牵引力过大,导致纺丝出现粘结现象,电纤维丝不够分散,纺出的纤维有直径部分变大的现象.因此,所得纤维膜优劣与静电牵引力大小有关.

图1 电压对前驱体纤维显微组织形貌的影响( 20μm)

表1 电压对纺丝效果的影响

2.1.2 推注速度的影响

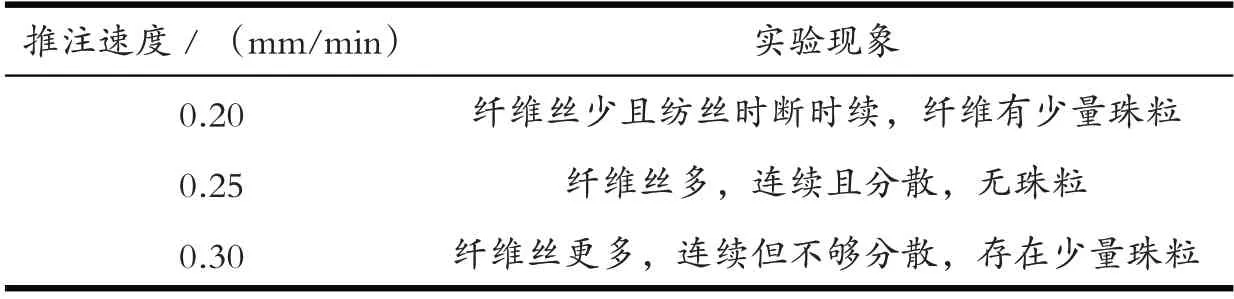

推注速度对SiO2-Ca3(PO4)2纳米纤维薄膜的影响如表2 所示.在8.0 kV 的条件下,推注速度为0.20 mm/min,针头会集聚大量液滴,因重力作用而离开针头,导致纤维丝少,纺丝不连续;推注速度加快至0.25 mm/min,纤维丝变多并且分散,纺丝效果更好;但推注速度不宜过快,过快射流会不稳定,甚至有可能造成纤维丝粘结,液滴飞出.因此,所得纤维膜优劣与出丝速度有关.出丝速度要跟上静电牵引的速度,所以,推注速度不宜过低,也不宜过高,推注速度为0.25 mm/min时纺丝效果最好,见图2.

表2 推注速度对纺丝效果的影响

图2 推进速度对前驱体纤维显微组织形貌的影响( 20μm)

2.1.3 TEOS和H2O的摩尔比

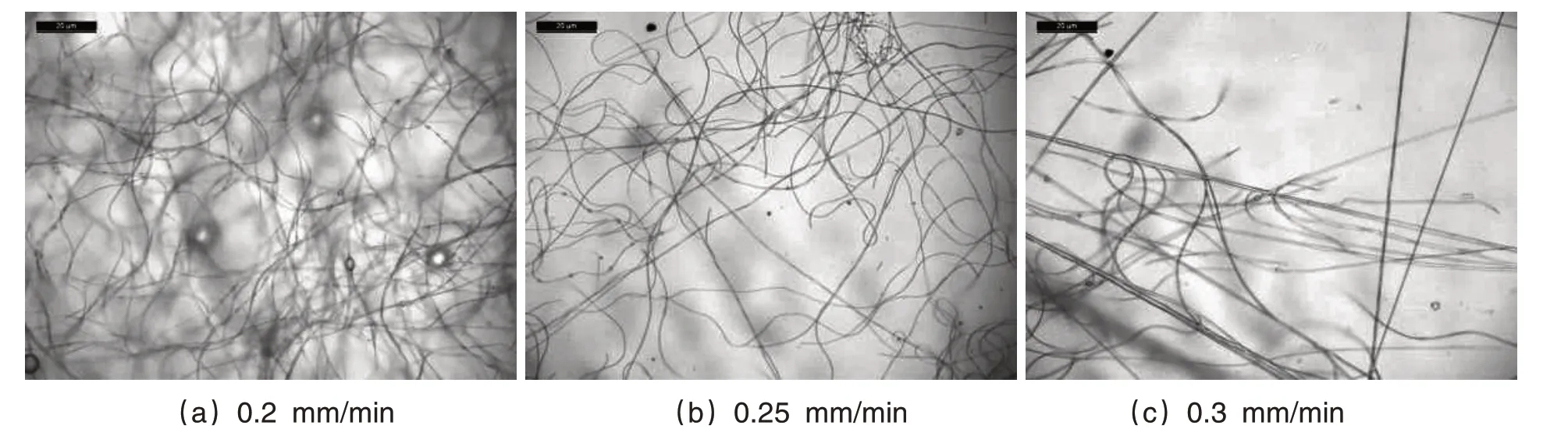

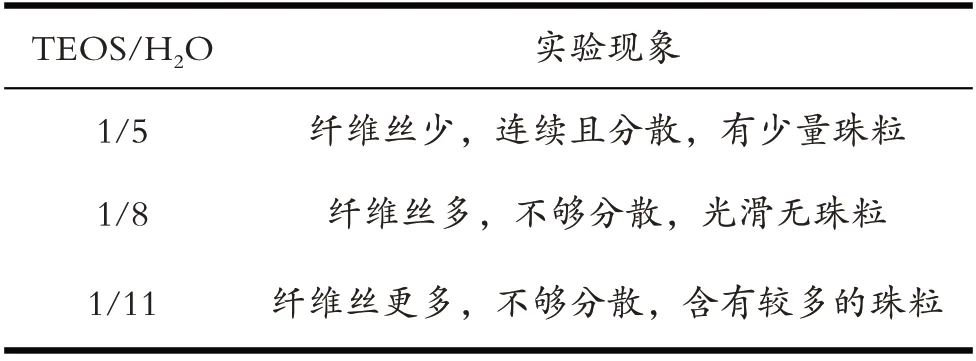

在纺丝电压为8 kV,推注速度为0.25 mm/min 的最佳设备参数条件下,TEOS/H2O 摩尔比对纺丝效果的影响如表3 所示.TEOS/H2O 比值大,纤维丝少,但纺丝连续且分散,但有少量珠粒;TEOS/H2O 比值小,纤维丝多,连续但不够分散,纺出来的纤维有大量珠粒.因为TEOS/H2O比例对溶液中TEOS 的水解速度会产生一定影响,其水解太快或太慢都不利于纺好丝.按所进行的实验,选择TEOS/H2O 为1∶8 时纺丝效果较好,见图3.

图3 TEOS和H2O的摩尔比对前驱体纤维显微组织形貌的影响( 20μm)

表3 TEOS和H2O的摩尔比

2.1.4 PVA质量分数的影响

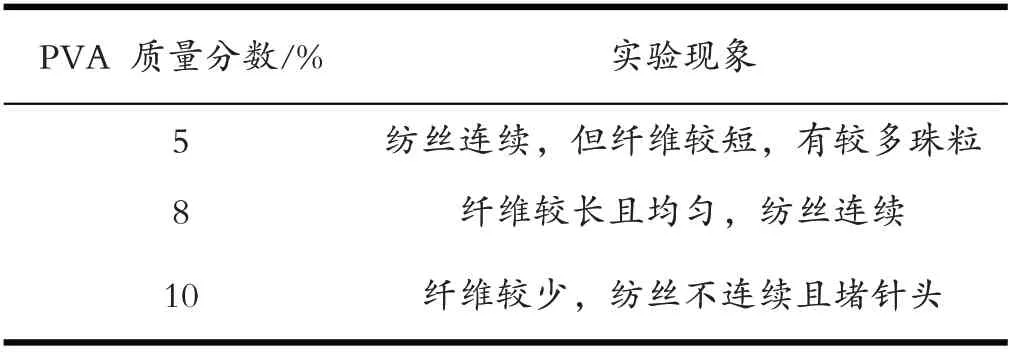

PVA 质量分数是影响纺丝效果的重要因素,电压为8 kV,推注速度为0.25 mm/min,TEOS∶H2O 摩尔比为1∶8 的纺丝工艺参数下,不同质量分数的PVA 对纺丝效果的影响如表4所示.

表4 PVA质量分数对纺丝效果的影响

当PVA 的浓度为5%时,纺丝连续但纤维表面有多量珠粒,且纤维较短;当PVA 的浓度为8%时,纤维分散均匀,无珠粒;PVA 的浓度进一步提高,浓度为10%时,纺丝时有粘结现象,时间长了还会堵塞针头.因为,PVA浓度越大,其前驱液粘度越大,成丝所需牵引力越大,相同条件下所得纤维较少.而PVA 浓度越小,其前驱液粘度越小,成丝所需牵引力越小,但不连续,见图4.

图4 PVA质量分数对前驱体纤维显微组织形貌的影响( 20μm)

实验结果可知,实验条件在电压为8.0 kv,推注速度为0.25 mm/min,溶液比例为TEOS/H2O=1∶8,PVA质量分数为8%时得到的纤维比较好.后续实验所用陶瓷纤维薄膜均为此条件下制得.

2.2 热重分析

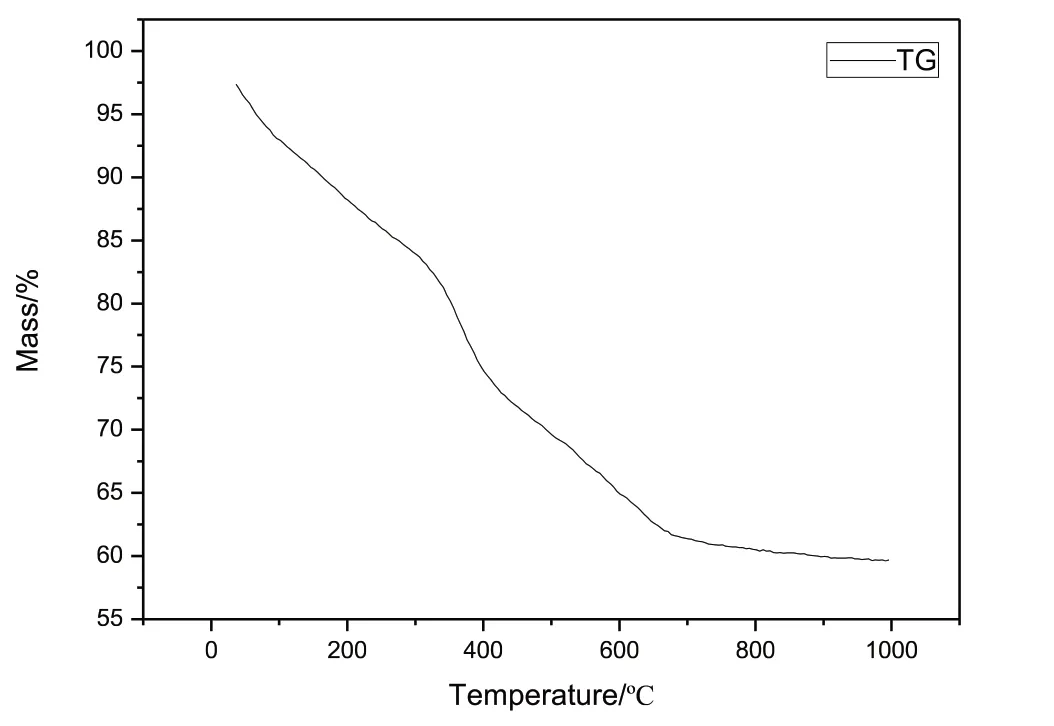

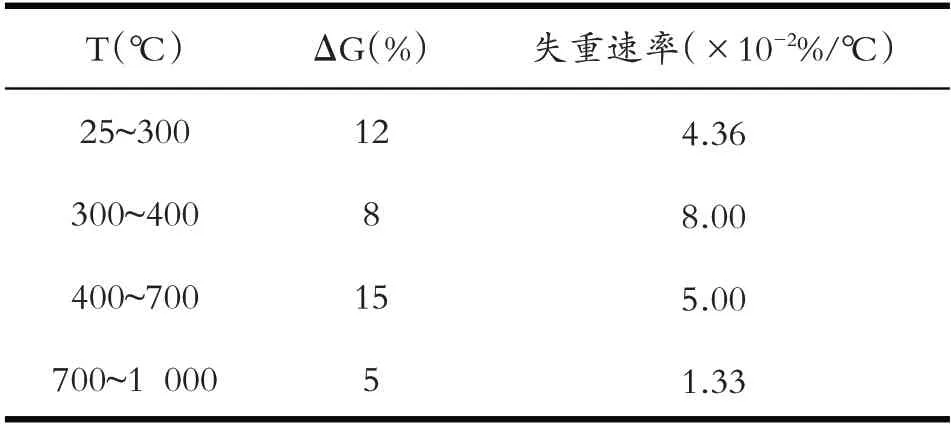

为了解PVA-SiO2-Ca3(PO4)2前驱体在煅烧过程中物质质量变化情况.在空气气氛下,以10 ℃/min的升温速率对最佳实验条件下制备出的陶瓷纤维薄膜前驱体做热重分析.如图5 所示,从室温至300 ℃,样品的质量以同一速率均匀减小,这是因为纤维中水分的蒸发以及聚乙烯醇分子的降解.300 ℃~400 ℃区间,样品失重速率增大至8×10-2%/℃,因为在此温度下,聚乙烯醇快速分解.400 ℃~700 ℃区间,样品失重速率减小为5×10-2%/℃,因为聚乙烯醇的残存量减少,氧化分解速率也减小.温度升至700 ℃~1 000 ℃时,样品中有机物所剩无几,失重速率减小为1.33×10-2%/℃,同时未充分氧化的有机物中残留的碳,在此温度下充分氧化挥发,此区间内纤维薄膜组成应主要为无机物.失重分析表明,样品的最佳煅烧温度在700 ℃~1 000 ℃区间内.

图5 样品的TG曲线

2.3 煅烧后的纤维显微形貌分析

2.3.1 煅烧后纤维晶型及显微形貌分析

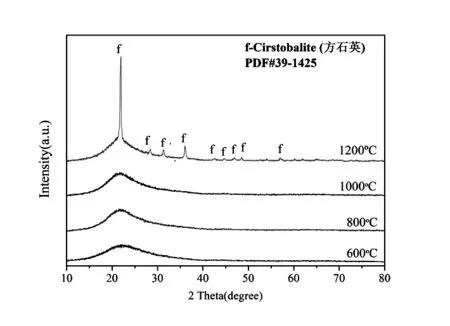

为了研究煅烧温度对SiO2-Ca3(PO4)2陶瓷纤维晶体结构的影响,截取同一天同一实验参数静电纺丝得到的陶瓷纤维,将其分别于600 ℃、800 ℃、1 000 ℃、1 200 ℃进行煅烧.煅烧后的样品XRD 分析结果如图6,可以看到600 ℃、800 ℃、1 000 ℃煅烧得到的陶瓷纤维图谱有一个大而宽的倒U 形峰,无法观察到尖锐的峰形,这表明在此温度下煅烧所得样品,主要以非晶结构为主;同时可以观察到,随着温度升高,倒U 形峰的峰宽减小,峰高增大,这说明温度对晶体结构产生影响,可能是因为无序的SiO2非晶中原子短程有序度有所增加.在1 200 ℃温度下煅烧时,XRD 图谱有尖锐的方石英晶体峰,这是因为在此温度下,非晶SiO2通过原子重排形成了方石英晶体.在煅烧的样品中,并未出现Ca3(PO4)2的晶体衍射峰,一方面因为Ca3(PO4)2的添加量较少,另一方面,晶体Ca3(PO4)2同非晶SiO2在高温较易共融形成非晶.

图6 样品于600 ℃、800 ℃、1 000 ℃、1 200 ℃煅烧后的XRD图谱

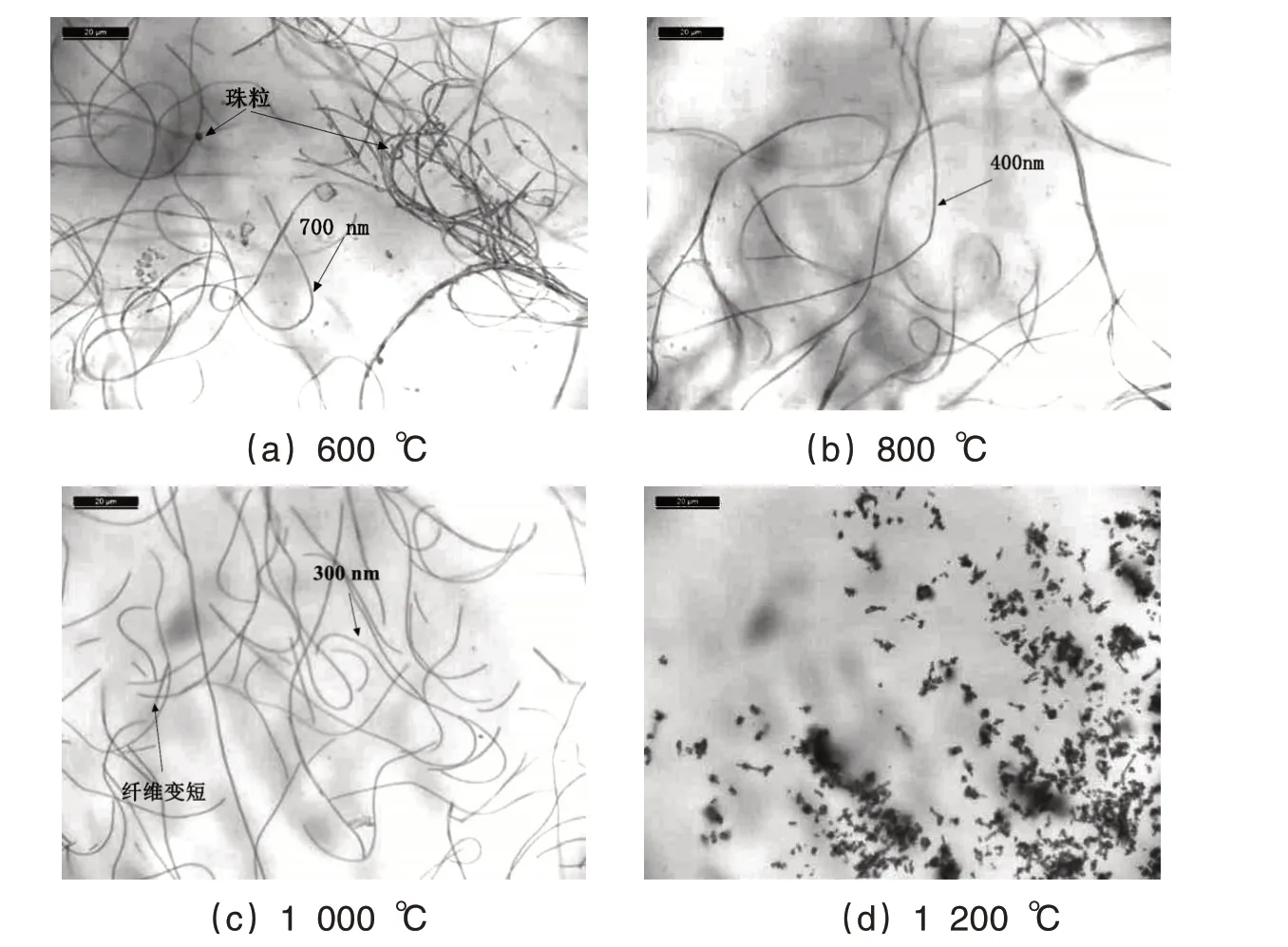

2.3.2 不同煅烧温度下陶瓷纤维的显微形貌图

图7为样品在不同煅烧温度下的显微形貌图.从图中可以清晰看到,600 ℃煅烧后的纤维还有部分有机物没有被除去,含有珠粒(图7a);煅烧温度升高至800 ℃后,陶瓷纤维直径减小,纤维连续而无珠粒,纤维膜具有一定的柔韧性(图7b);当煅烧温度为1 000 ℃时,陶瓷纤维直径进一步减小,但是纤维不连续(图7c),这是因为大部分陶瓷纤维因煅烧温度过高,在冷却过程中收缩过大而出现断裂现象;1 200 ℃煅烧后的纤维已经变成粉体(图7d),这是因为在此温度下,样品中的SiO2已从非晶体转变为晶体,一方面晶体脆性大,容易断裂,另一方面,非晶凝聚成晶体,体积变化较大,纤维中形成晶体物质因物质迁移而向具有晶核的部位迁移,从而导致纤维断裂,甚至粉化.

图7 不同温度煅烧后的纤维显微形貌( 20μm)

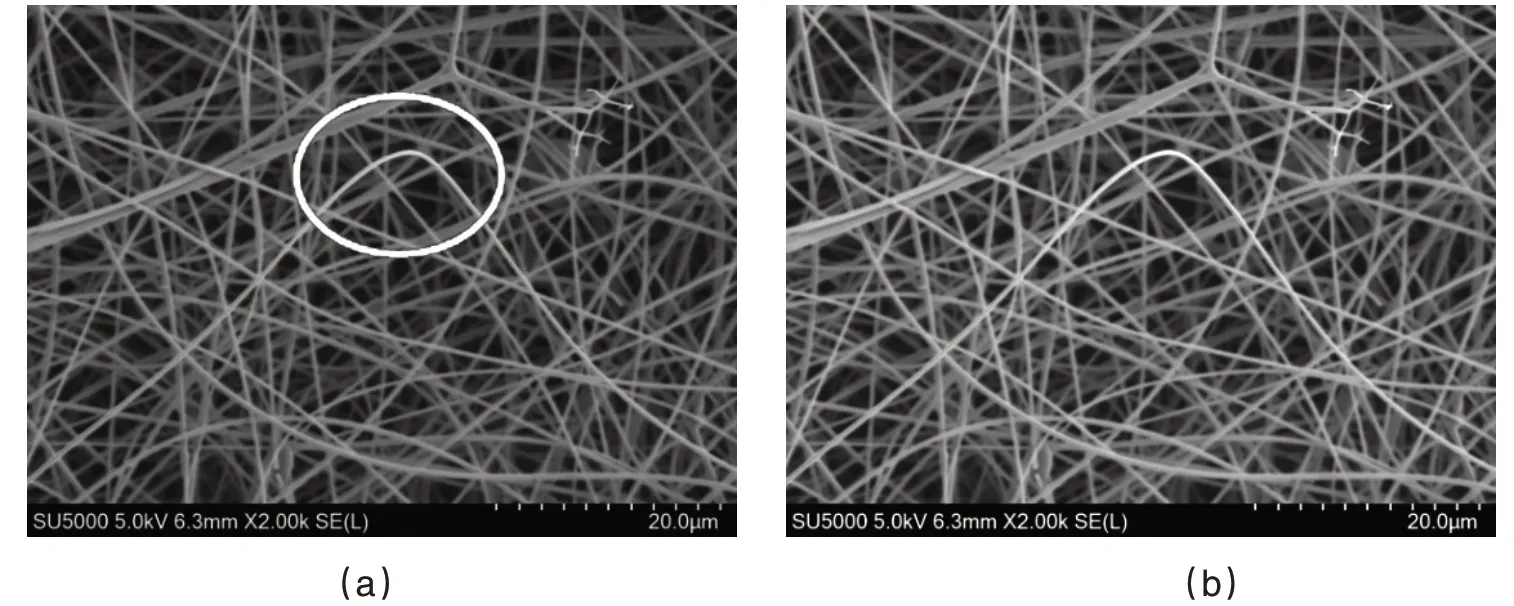

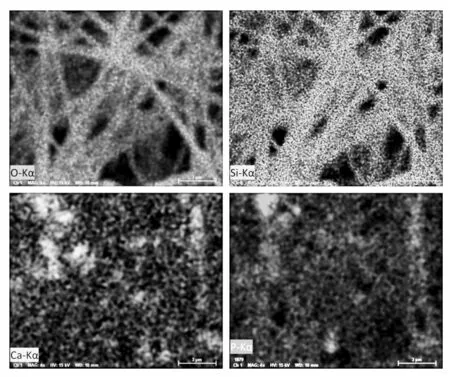

综上所述,在800 ℃下煅烧样品较为适宜,其微观形貌如图8 所示.从图中可以观察煅烧后的纤维直径大小均匀而连续,且无珠粒,从图8a 中可看出纤维具有一定的柔韧性,其弯曲刚度为30 mN.纤维的直径最小可达100 nm.对800 ℃煅烧后样品进行面扫描(图9),可发现其主要元素为Si和O,含有少量的Ca和P,这表明无机纤维的主要成分为SiO2和Ca3(PO4)2,但Ca3(PO4)2含量较少.

图8 800℃下SiO2-Ca3(PO4) 2陶瓷纤维的SEM图片(a,2 000X;b,8 000X)

图9 800℃下SiO2-Ca3(PO4) 2陶瓷纤维面扫描图片

表5 不同温度段失重比例

3 结论

本实验体系下,最佳纺丝条件为质量分数8%的PVA,TEOS/H2O摩尔比为1∶8,纺丝电压为8 kV,推注速度为0.25 mm/min.在此条件下,可制备出直径约700 nm的SiO2-Ca3(PO4)2/PVA前驱体纤维.

最佳条件制得的无机复合纳米陶瓷纤维的前驱体,随着煅烧温度升高,有机物不断氧化分解挥发,质量减小,失重的速率先增大后减小.通过XRD分析可知,600~1 000 ℃区间内,陶瓷纤维中的物质主要以非晶的形式存在;煅烧温度升高至1 200 ℃时,部分非晶转变成了方石英晶体.

显微照片分析表明,随着煅烧温度提高,纳米陶瓷纤维直径也不断减小,800 ℃下可达100 nm.当温度过高时,部分纤维断裂而变得不连续.在1 200 ℃下,陶瓷纤维因非晶连续相的减小而断裂,大部分粉化团聚.

采用Ca3(PO4)2、TEOS 与PVA 为原料制备纺丝液,通过控制静电纺丝工艺参数,制备出无瑕疵点的SiO2-Ca3(PO4)2复合纳米陶瓷纤维薄膜.