30CrMnSiNi2A钢电子束焊接头的疲劳裂纹扩展特性研究

张颖云,胡生双,朱增辉,郑 超,龙 健,张林杰

(1. 中航西安飞机工业集团股份有限公司, 西安 710089;2. 西安交通大学金属材料强度国家重点实验室, 西安 710049)

30CrMnSiNi2A 超高强度钢经热处理后可获得高的强度、好的塑性和韧性、良好的抗疲劳性能和断裂韧度,广泛应用于飞机的机翼大梁和起落架等航空结构件[1–3]。由于该构件尺寸较大,整体成形较为困难,焊接成为其必要的加工方式[4–5]。研究表明,对于超高强度钢的焊接,如果采用传统的电弧焊接方法,需要严格控制预热温度和层间温度,工艺繁琐,效率低下,成形质量的稳定性较差,产品的合格率难以保证,而且较大的热输入会导致焊后变形较大,焊缝组织晶粒粗大,严重影响接头的成形质量[6]。真空电子束焊接具有能量密度高、穿透能力强、焊接变形小、加热速度快、热影响区较窄、输入能量容易精确控制等特点,同时,能有效防止有害气体对焊缝的影响,改善焊缝的组织和接头性能[7–9]。在工程中,材料或构件中总是不可避免地存在夹杂、裂纹等缺陷,尤其是焊接件,这些缺陷来源于材料本身的冶金缺陷或加工、制造、装配及使用等过程中的损伤。有的直接以裂纹形式出现,有的是在疲劳载荷作用下逐渐形成的裂纹。对于一些大型的重要结构件,一旦出现裂纹,常需要依靠检修来保证安全,如何控制维修周期,研究含缺陷结构件的疲劳问题显得尤为重要[10–12]。

本文比较了26mm 厚30CrMnSiNi2A 超高强度钢电子束焊接头母材、热影响区和焊缝区的抗疲劳裂纹扩展性能,并分析了接头各区域的疲劳断口,以期为高强钢真空电子束焊接技术在航空制造领域的应用提供数据支撑。

1 试验材料及方法

1.1 材料和焊接参数

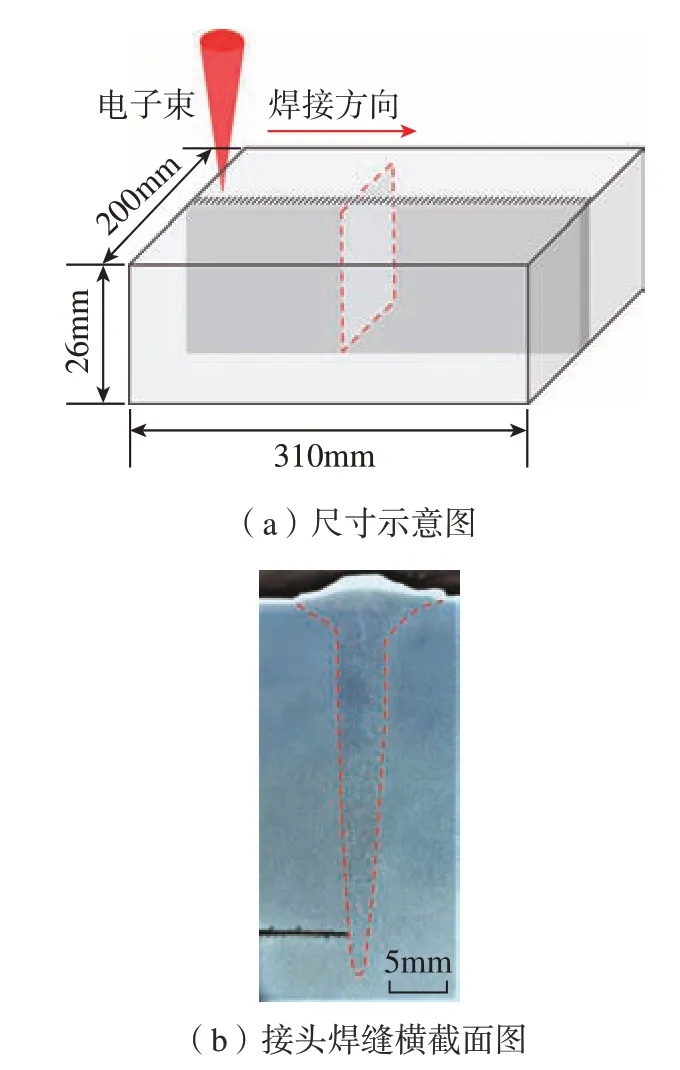

图1(a)为30CrMnSiNi2A 超高强度钢电子束焊接件的尺寸示意图。该焊接件由两块长310mm、宽100mm、厚26mm 的试板对接焊而成。图1(b)为焊接件中心位置的焊缝横截面图。表1为30CrMnSiNi2A 钢的化学成分表。可知,焊缝宽度约为3.5mm 左右,热影响区的宽度约为1.5mm。表2为焊接件使用的焊接参数。焊接件焊接完成后进行淬火+低温回火; 900℃下进行油淬;在空气炉中保温100min,然后进行回火,回火温度250℃,回火时间230min;最后在空气中冷却。

表1 30CrMnSiNi2A 钢的化学成分(质量分数)Table 1 Chemical composition of 30CrMnSiNi2A steel(mass fraction) %

表2 焊接参数Table 2 Welding parameters

图1 30CrMnSiNi2A 超高强度钢电子束焊接件尺寸及焊缝横截面Fig.1 Schematic diagram and cross-sectional morphology of electron beam welded joint of 30CrMnSiNi2A ultra-high strength steel

1.2 显微组织观察

依次观察母材区 (BM)、热影响区 (HAZ)和焊缝区(WM)显微组织。采用尼康倒置金相显微镜 (ECLIPSE MA200);试验所用腐蚀剂是体积分数为4%的硝酸酒精,腐蚀时间约为5s;同时,采用扫描电镜 (SU3500)观察了接头各区域的显微组织,腐蚀剂是体积分数为4%的硝酸酒精,但腐蚀时间为7s。

1.3 显微维氏硬度

从母材左侧到右侧,打点间隔为0.5mm,由于焊缝和热影响区较窄,这两个区域的打点间隔为0.25mm,试验设备型号为HXD–1000TMC/LCD。试验力为200g(1.961N),保载时间为15s。

1.4 疲劳裂纹扩展速率试验

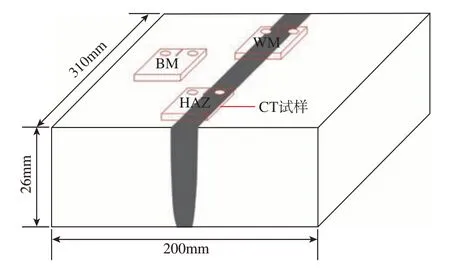

接头的疲劳裂纹扩展速率试验的取样位置如图2所示。疲劳裂纹扩展速率试验按照GB/T6398—2000《金属材料疲劳裂纹扩展速率试验方法》进行。试验设备为INSTRON–1341。试验条件为室温、大气环境。采用轴向应力控制,加载频率为20Hz,应力比R=0.1,波形为正弦波,每个区域3 个重复试样,共计9 个试样。

图2 30CrMnSiNi2A 超高强度钢电子束焊接件疲劳裂纹扩展试样取样示意图Fig.2 Sampling schematic diagram of electron beam welded joint fatigue crack propagation sample of 30CrMnSiNi2A ultra-high strength steel

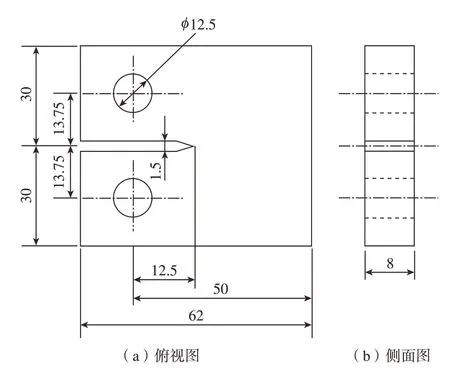

图3是超高强度钢电子束焊接件疲劳裂纹扩展速率试样的尺寸示意图。CT 试样尺寸参数为62mm×60mm×8mm,初始裂纹长度为12.5mm,初始预制疲劳裂纹长度为2.5mm。

图3 疲劳裂纹扩展速率试样尺寸示意图 (mm)Fig.3 Schematic diagram of specimen size of fatigue crack growth rate experiment (mm)

1.5 疲劳断口形貌观察

疲劳裂纹扩展速率试验完成后,将断口放在99.7%乙醇溶液中超声清洗30min,清洗完迅速烘干。采用钨灯丝扫描电镜(SU3500)观察疲劳试样断口。

2 试验结果与讨论

2.1 接头各区域金相显微组织

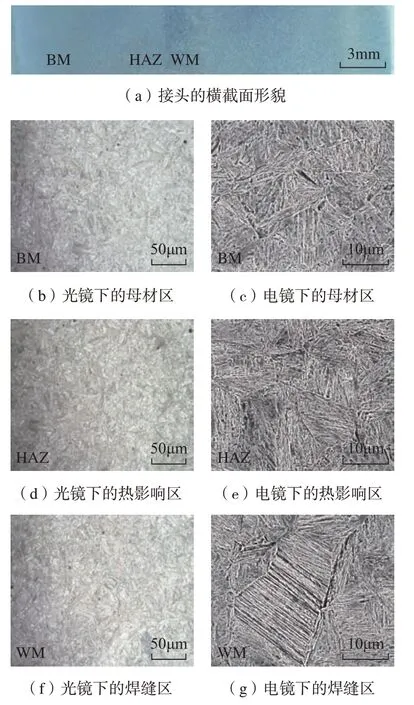

图4是30CrMnSiNi2A 超高强度钢电子束焊接接头各区域的显微组织形貌。30CrMnSiNi2A 超高强度钢的淬透性较大,但由于碳当量较大,焊接性较差,焊接件需要进行焊后热处理。研究表明,30CrMnSiNi2A 超高强度钢主要通过回火马氏体保证强度[13–14]。本研究的接头经过了焊后热处理,淬火后再进行低温回火,发现3 个区域的显微组织主要是由回火马氏体组成。图4(b)和(c)分别为光镜和扫描电镜下的母材区组织,主要是回火马氏体组织。图4(d)和(e)分别为光镜和扫描电镜下的热影响区组织,与母材组织的差异较小。图4(f)和(g)分别为光镜和扫描电镜下的焊缝区组织,焊缝区组织和母材区、热影响区组织相似,主要由回火马氏体组成。由扫描电镜下的焊缝区的显微组织形貌可知,与母材相比,焊缝区晶粒尺寸较大。

图4 接头各区域的显微组织形貌Fig.4 Microstructure morphology of each area of joint

2.2 接头各区域的显微硬度

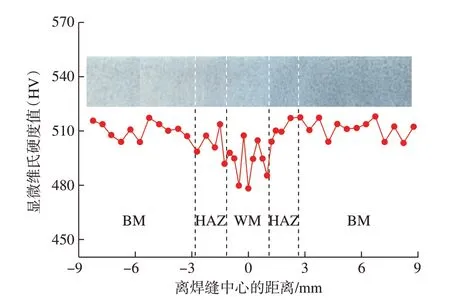

图5是30CrMnSiNi2A 超高强度钢电子束焊接接头各区域的显微维氏硬度值。母材、热影响和焊缝区的硬度平均值分别为510HV、501HV 和494HV。母材和热影响区的硬度值差异较小。热影响区和焊缝区的硬度值起伏较大,其中热影响区硬度最低为485HV,硬度最高为513HV,相差28HV;焊缝区硬度最低为478HV,最高为507HV,两者相差29HV。

图5 30CrMnSiNi2A 接头各区域的显微硬度值Fig.5 Microhardness values of each area of 30CrMnSiNi2A joint

2.3 接头各区域的疲劳裂纹扩展速率

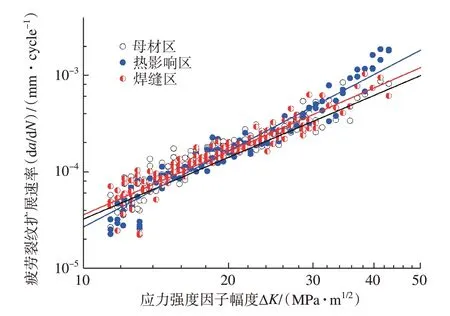

图6是30CrMnSiNi2A 超高强度钢电子束焊接头的各区域疲劳裂纹扩展速率da/dN与应力强度因子幅度ΔK之间的关系曲线。可知,焊缝区的抗疲劳裂纹扩展性能稍弱于母材,接头的热影响区的抗疲劳裂纹扩展性能相对薄弱。尤其是当应力强度因子幅度较大时,与其他区域相比,热影响区的疲劳裂纹扩展速率较快。

图6 接头各区域的疲劳裂纹扩展速率da/dN 与应力强度因子幅度ΔK 之间的关系曲线Fig.6 Relation curves of fatigue crack growth rate da/dN and stress intensity factor amplitude ΔK in each area of joint

采用Paris 公式对接头各区域疲劳裂纹扩展速率的试验数据进行拟合,对母材区有

对焊缝区有

有文献研究表明,当Paris 指数较大时,材料的疲劳裂纹扩展速率较快,抗疲劳裂纹扩展性能相对较弱[15]。对接头各区域的Paris 系数和指数进行汇总,结果如表3所示。母材和焊缝区的Paris 系数和指数差异较小,证明两者的抗疲劳性能接近。而热影响区的Paris 指数较大,抗疲劳裂纹扩展性能较为薄弱。

表3 接头不同区域的Paris 公式参数汇总Table 3 Summary of Pairs formula parameters for different regions of joint

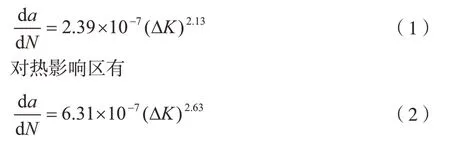

2.4 接头各区域疲劳裂纹扩展速率试样的断口形貌

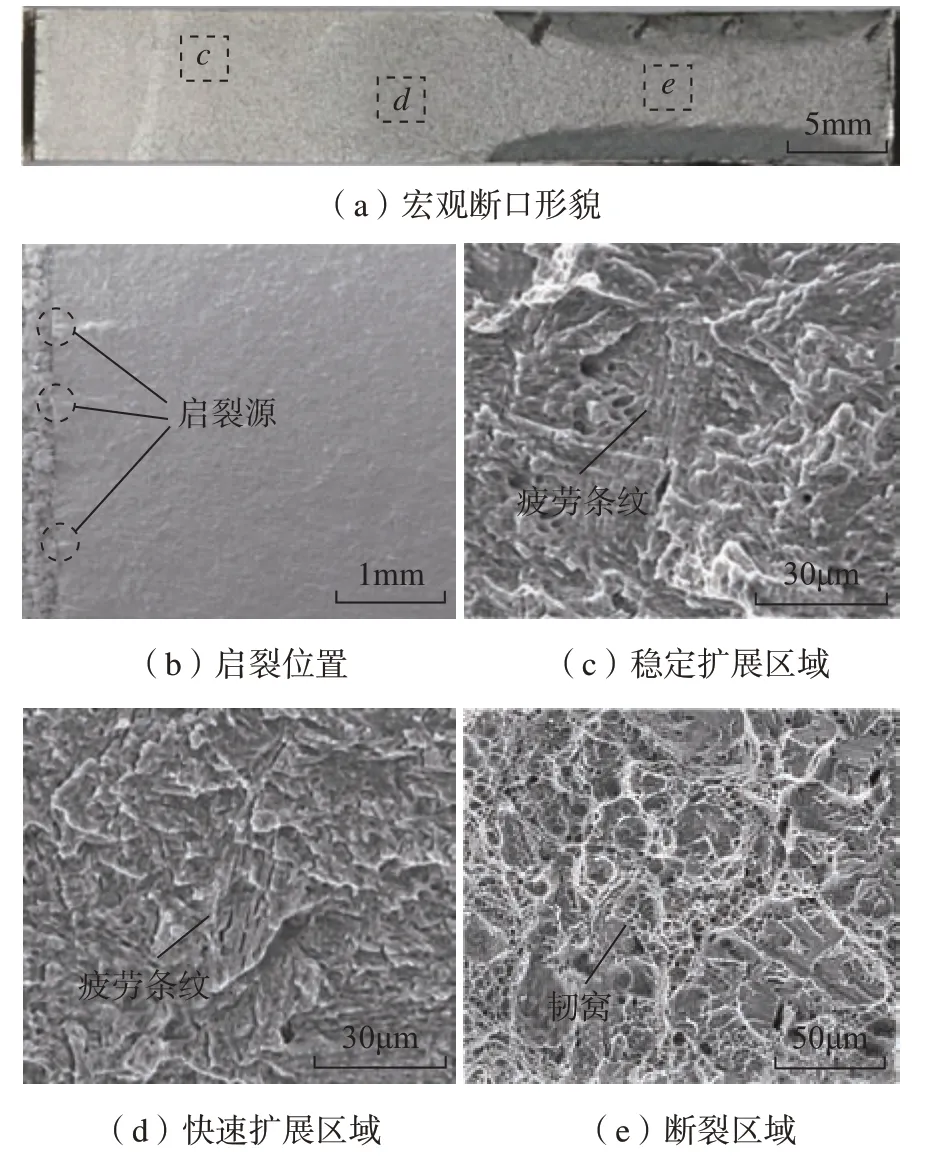

图7、8 和9 分别为30CrMnSiNi2A 超高强度钢电子束焊接接头母材区、热影响区和焊缝区的疲劳裂纹扩展速率试样的断口形貌。其主要由3 部分构成,对应疲劳断裂的3 个阶段,包括疲劳裂纹的萌生、扩展和最后拉伸断裂。在第1 阶段,由图7(b)、8(b)和9(b)可知,接头各区域的疲劳断口均呈现多源启裂特征,且裂纹长度较短。许多研究指出,由于该阶段的应力强度因子较小,不足以引起裂纹尖端明显的塑性变形,仅局限于单滑移系统,疲劳裂纹沿主滑移面向前扩展,所以在裂纹萌生阶段,裂纹的扩展速率较慢且裂纹长度较小[16]。当裂纹继续向前扩展,应力强度因子逐渐变大,导致裂纹尖端的塑性区远大于晶粒尺寸时,出现了另一种疲劳裂纹扩展模式,疲劳裂纹扩展的宏观路径大体会垂直于拉伸载荷方向,这个阶段称为疲劳裂纹扩展的第2 阶段。这个阶段的显著特征是断口中出现疲劳条纹,图7(c)和(d)、8(c)和(d)和9(c)和(d)为接头各区域疲劳裂纹稳定扩展和快速扩展区域,都发现了疲劳条纹。研究指出,疲劳条纹是试样每次循环载荷留下的痕迹[17–20]。当处于循环拉应力时,裂纹开始张开,反向加载的压应力会使裂纹失稳,并在尖端形成凹槽,最后,在最大循环压应力作用下,形成了新的裂纹,但其长度已产生一个增量。如此循环,裂纹不断向前扩展。当疲劳裂纹扩展到临界长度时,试样会发生拉伸断裂,由图7(e)、8(e)和9(e)可知,接头各区域最后拉伸断裂区存在大量韧窝,为韧性断裂。

图7 30CrMnSiNi2A 超高强度钢电子束焊接头母材区疲劳裂纹扩展速率试样的断口形貌Fig.7 BM fracture morphology of electron beam welded joint of 30CrMnSiNi2A ultra-high strength steel

图8 30CrMnSiNi2A 超高强度钢电子束焊接头热影响区疲劳裂纹扩展速率试样的断口形貌Fig.8 HAZ fracture morphology of electron beam welded joint of 30CrMnSiNi2A ultra-high strength steel

图9 30CrMnSiNi2A 超高强度钢电子束焊接头焊缝区疲劳裂纹扩展速率试样的断口形貌Fig.9 WM fracture morphology of electron beam welded joint of 30CrMnSiNi2A ultra-high strength steel

3 结论

本文对26mm 厚30CrMnSiNi2A 超高强度钢电子束焊接头母材、热影响区和焊缝区进行疲劳裂纹扩展速率试验,并观察了接头各区域的显微组织,比较了接头各区域的显微硬度,分析了接头各区域的疲劳断口形貌,得到以下结论。

(1)接头焊缝区的抗疲劳裂纹扩展性能与母材接近,接头热影响区的抗疲劳裂纹扩展性能较弱。

(2)接头母材、热影响区和焊缝区组织较为相似,均为回火马氏体,但焊缝区晶粒尺寸较大。

(3)接头各区域的显微硬度值比较接近,但只比硬度最高的母材区低16HV。焊缝区平均显微硬度相对较低,但只比母材区的平均显微硬度值低16HV。

(4)接头母材区、热影响区和焊缝区疲劳断口均呈现多源启裂特征。疲劳裂纹扩展区域均出现疲劳裂纹,拉伸断裂区域均出现大量韧窝,呈现韧性断裂特征。