整机全姿态自动变位柔性翻转工装研究

王振文 ,樊 迪 ,赵 荣 ,郭龙江

(1. 航空工业成都飞机工业(集团)有限责任公司,成都 610091;2. 四川省航空智能制造装备工程技术研究中心,成都 610091)

随着航空制造过程中整机、飞机大部件装配技术要求的提升,在现阶段的装配过程中,需对机体执行360°的精确变位以满足操作工人完成架下补铆、涂胶等装配工作的需要[1–2]。因此,翻转工装的柔性自动变位技术在航空制造、装配、维修过程中,具有十分重要的应用价值和实际意义。

传统的翻转工装具有较强的针对性和专用性,针对不同的翻转部件需要设计和生产不同的专用翻转设备,在资源方面形成了巨大的浪费,与柔性制造理念相悖,适用面窄且灵活性较差[3–5]。另一方面,传统翻转工装由于结构局限性,其整体翻转稳定性差、自动化程度和到位精度低,无法适用于高精度和高稳定性要求的自动化装配生产线。

因此,通过分析某新型飞机的装配需求,针对自动化装配过程中飞机机身尺寸及重量大、翻转及到位精度要求高、机身外表面全方位可达等技术要求,研制了一套能够满足整机全姿态自动变位的龙门式柔性翻转工装。该柔性翻转工装解决了飞机装配中对机身变位高精度、高稳定性、高强度、全方位开敞性的关键技术要求,提高了生产效率,其控制系统增强了工装安全性及自动化程度。工装对飞机大部件或整机翻转的兼容性良好,具备良好的工装柔性设计理念[6–8],可拓展应用于其他机型。

1 技术目标及方案设计

1.1 技术目标及关键问题

某型飞机装配过程中,机身需进行360°的高精度、可靠变位,确保机身在全姿态的稳定可靠性和安全性,以适应机器人的操作。由于整机尺寸较大,重量较重,所需翻转工装应当为大尺寸、重载、高精度、高强度的全姿态变位系统。

针对上述需求特征,对所需设计与制造的柔性翻转工装提出总体技术目标如下。

(1)能够实现飞机全姿态下的自动翻转与自动定位。通过控制系统与机械结构实现飞机翻转的自动变位,满足飞机0~360°内任意角度下的旋转到位。

(2)翻转工装能够达到50min/r 的旋转速度,±3′的角度到位精度以及0.8mm 弧长的滚环同步旋转误差。

(3)实现可适应多种尺寸相近的机型产品的柔性翻转工装。

通过对技术目标分析,结合工装实际应用需求,归纳得出以下3 点关键性技术问题及解决方案。

(1)考虑到需翻转产品的重量、尺寸较大,且需要适配多种机型,因此,在结构形式上需进行全新设计,满足大负载下工装的刚性要求及灵活适配性。

(2)由于工装需配合机器人工作,产品需沿一定方向移动且到位精度要求高,所以摒弃传统的万向轮移动方式,工装安装于直线导轨,满足精度要求。

(3)为保证在翻转过程中滚环对产品不产生较大扭转力矩,两个滚环在转动时要求高度同步,为此选择伺服电机驱动滚环转动,并由一台可编程逻辑控制器PLC对伺服电机进行控制。

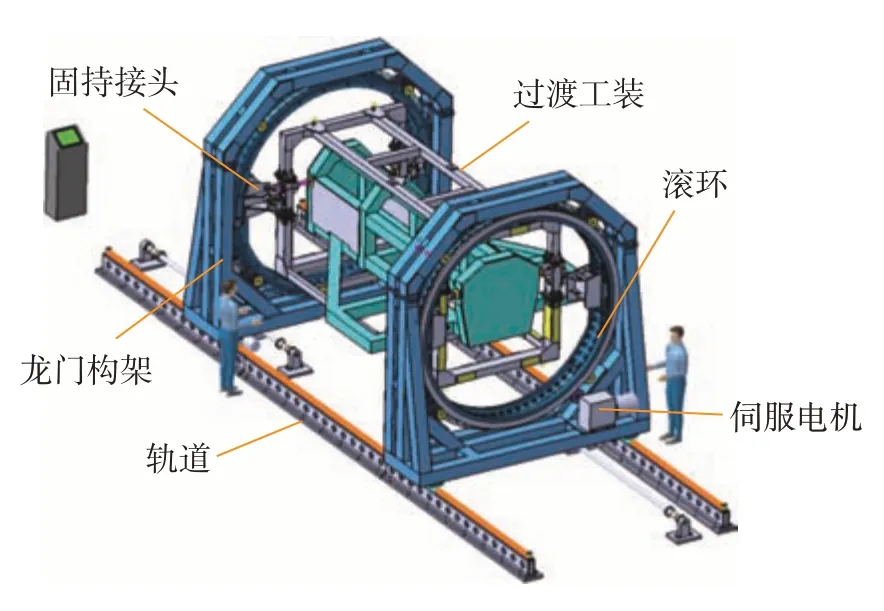

基于以上技术目标及关键问题分析,设计翻转工装如图1所示。

图1 翻转工装工作状态示意图Fig.1 Working state diagram of turnover tooling

1.2 方案设计

翻转工装设计方案分为结构设计和控制系统两部分。

1.2.1 结构设计方案

(1)采用独立双龙门架结构形式,简化产品上、下架操作过程,提高使用安全性,实现大尺寸、大重量的整机安装。

(2)利用龙门架内的滚环结构配合控制系统,实现对飞机的360°自动旋转变位功能。

(3)工装安装于直线导轨,满足移动到位精度要求。

(4)采用通用固持接头,利用过渡工装定位机体的装配方式,从而对应不同机型可采用不同的保形工装及固持接头,提高翻转工装的灵活适用性,实现对飞机产品的柔性适配。

1.2.2 控制系统方案

(1)设计适应机器人系统驱动方案及控制技术。

(2)设计大扭矩翻转的精确驱动方案及控制技术,实现对飞机的0~360°内任意角度下的自动旋转变位,可达50min/r 的旋转速度以及±3′的角度到位精度。

(3)实现两台伺服电机同步控制技术:采用PLC 对两台伺服电机进行同步控制,并且可以在转环上面加装传感器,形成闭环控制。其中,控制系统实现滚环转动角度的精确控制以及两滚环同步旋转误差控制。

2 柔性翻转工装结构设计

2.1 整体结构

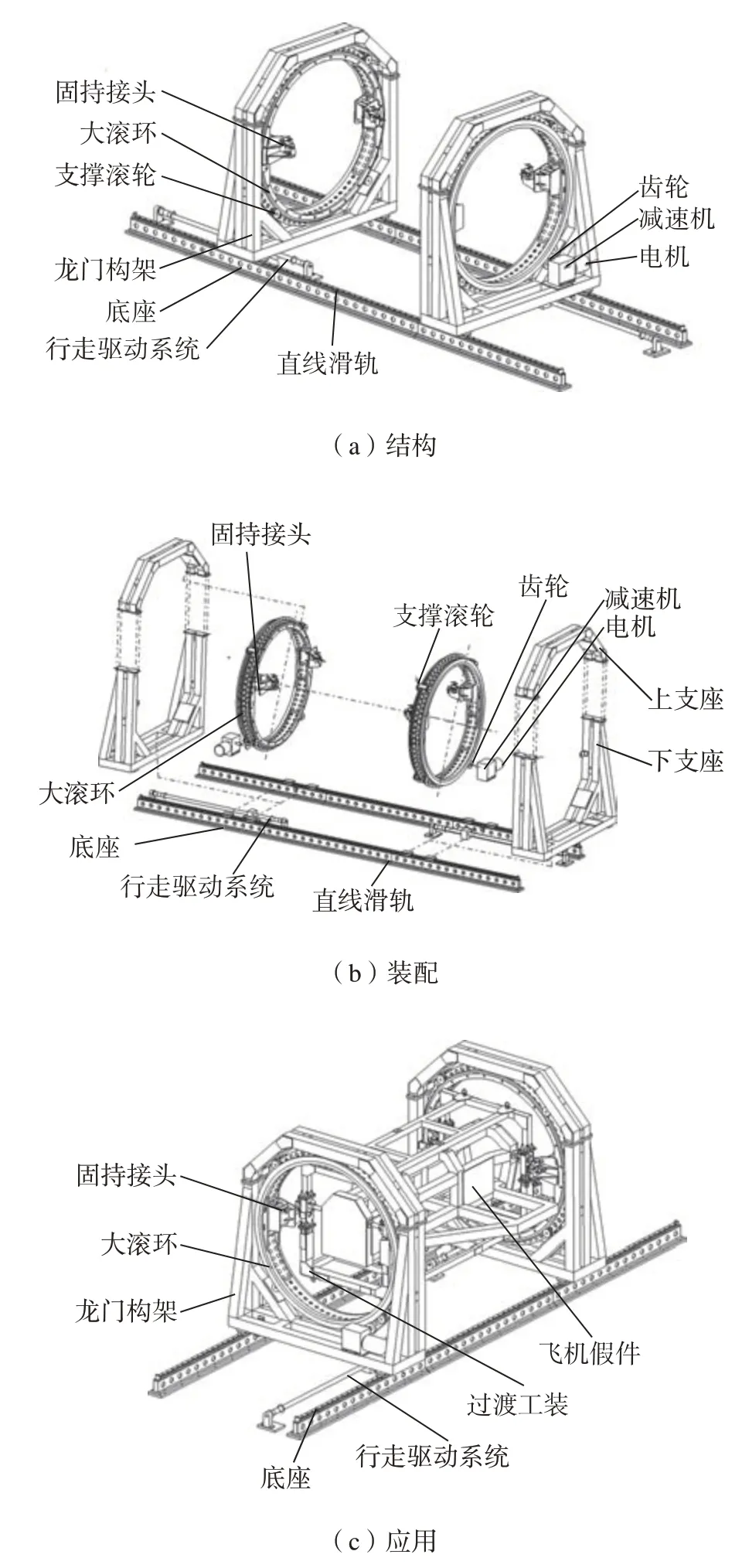

柔性翻转工装结构、装配和应用示意图如图2所示。翻转工装的主要构成包括:固持接头、大滚环、支撑滚轮、龙门构架、底座、行走驱动系统、直线滑轨、齿轮、减速机、电机、上支座、下支座、过渡工装和飞机假件。

图2 翻转工装示意图Fig.2 Diagram of turnover tooling

2.2 设计方法

工装通过两个大滚环,利用支撑小滚轮实现翻转件在龙门构架上的转动。通过电机、减速机、带动齿轮旋转,利用齿轮与大滚环外环上的外齿啮合实现翻转,可按工况需要进行角度变位。

2.2.1 机身固持机构

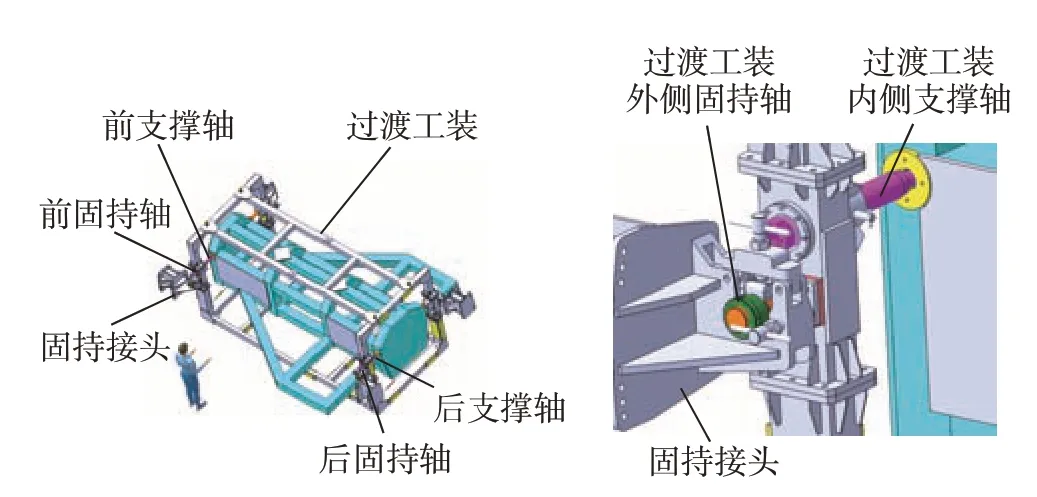

飞机机身外表面不允许与工装接触,只能利用机身两侧各两个光孔定位。由于产品光孔的结构是盲孔,对机身的固定存在一定的技术难度。为了便于机身周转、运输,采用通用固持接头,利用过渡工装定位机体的装配方式。过渡工装的内侧支撑轴插入机身,过渡工装的外侧固持轴通过固持接头固定,可实现机身在大滚环上的定位紧固(图3)。

图3 飞机固持结构示意图Fig.3 Schematic diagram of aircraft fixing structure

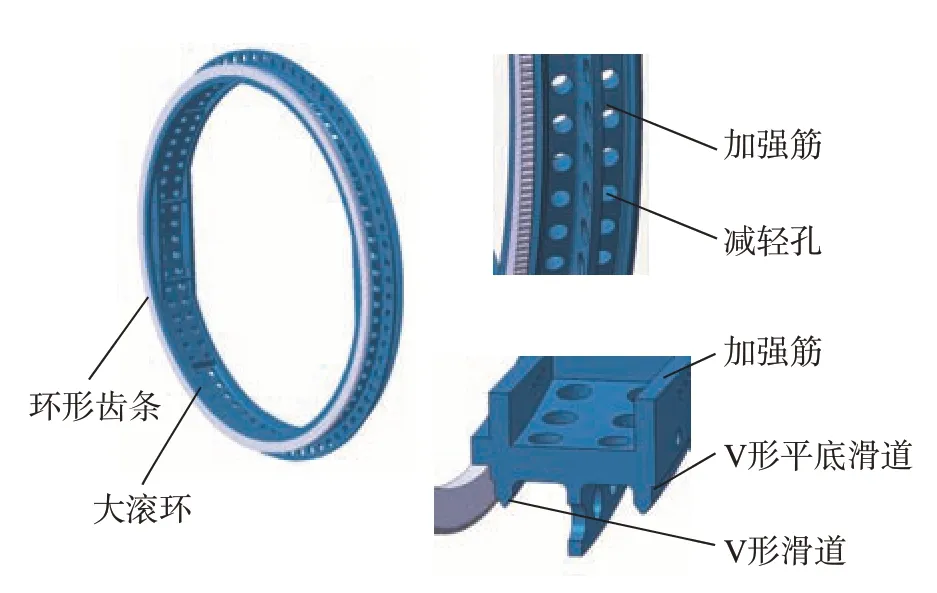

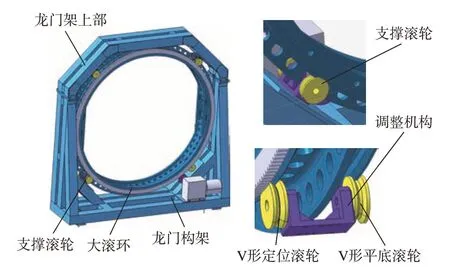

2.2.2 大滚环及龙门架

大滚环的结构如图4所示。大滚环外V 形滑道与V 形平底滑道配合使用,4 组支撑滚轮在V 形滑道内滚动可保证大滚轮的安装定位精度,4 组支撑滚轮接触V形平底滑道柱面可承受大滚轮的侧向载荷,保证翻转系统的正常工作。支撑滚轮按图5所示布置在龙门构架的4 个角上,用于支撑固定大滚环。支撑滚轮的安装可通过调整下部的调整机构来调整大滚轮的实际安装位置,并保证两大滚轮的同轴度要求,具备良好的工艺性。

图4 大滚环结构图Fig.4 Structural diagram of large rolling ring

图5 支撑滚轮装配示意图Fig.5 Assembly diagram of support roller

2.2.3 平移系统

如图2(c)所示,龙门构架利用直线滑轨实现龙门构架在底座上的滑动。通过行走驱动系统推动龙门构架,实现龙门构架在底座上的水平移动,可按工况需要进行距离变位。平移系统布置于地面下,飞机上架后用盖板填平地坑,可保证操作工人进行飞机装配过程的安全性和舒适性。

3 柔性翻转工装控制系统

3.1 系统组成

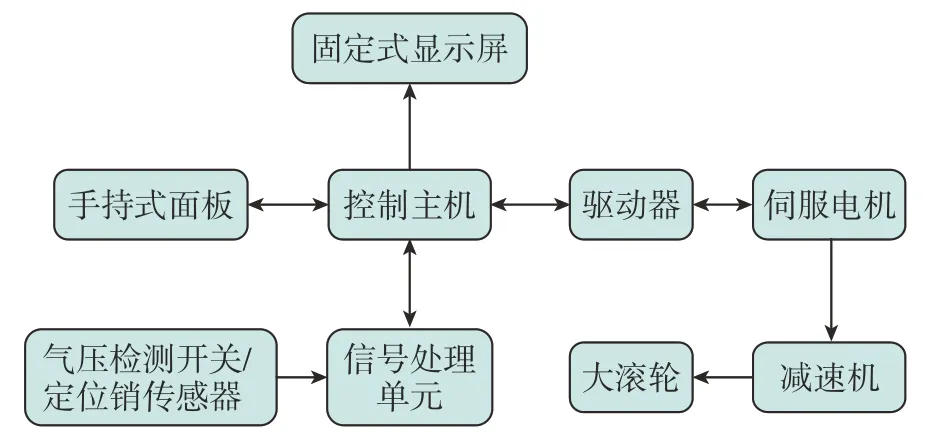

控制系统硬件结构由控制器、PLC、传感器、显示屏、操作面板、驱动器、电机等构成。系统硬件结构图如图6所示。该系统设置了多重安全保护措施。

图6 控制系统硬件结构图Fig.6 Hardware structure of control system

(1)设备具有同步保护功能[9–10]。通过两滚轮同步旋转检测装置,采用两编码器检测角度差,差值超设定值时系统停机报警,确保不会对产品造成损害。

(2)设置报警过载输出电流。设备能够实现过载保护,在电机过载时能实现自动停机。

(3)设备设置有声光报警装置。在设备故障状态下声光报警,并可手动解除。

(4)设备具有供气压力检测功能。当供气压力低于设备预设工作压力值时,设备不能启动,执行停机保护。

(5)气动抱紧装置。装置装有接近开关检测装置状态,当抱紧装置异常时系统不能启动或者执行停机保护。

(6)系统设置了操作权限,部分功能只有高级权限的人员才能操作。

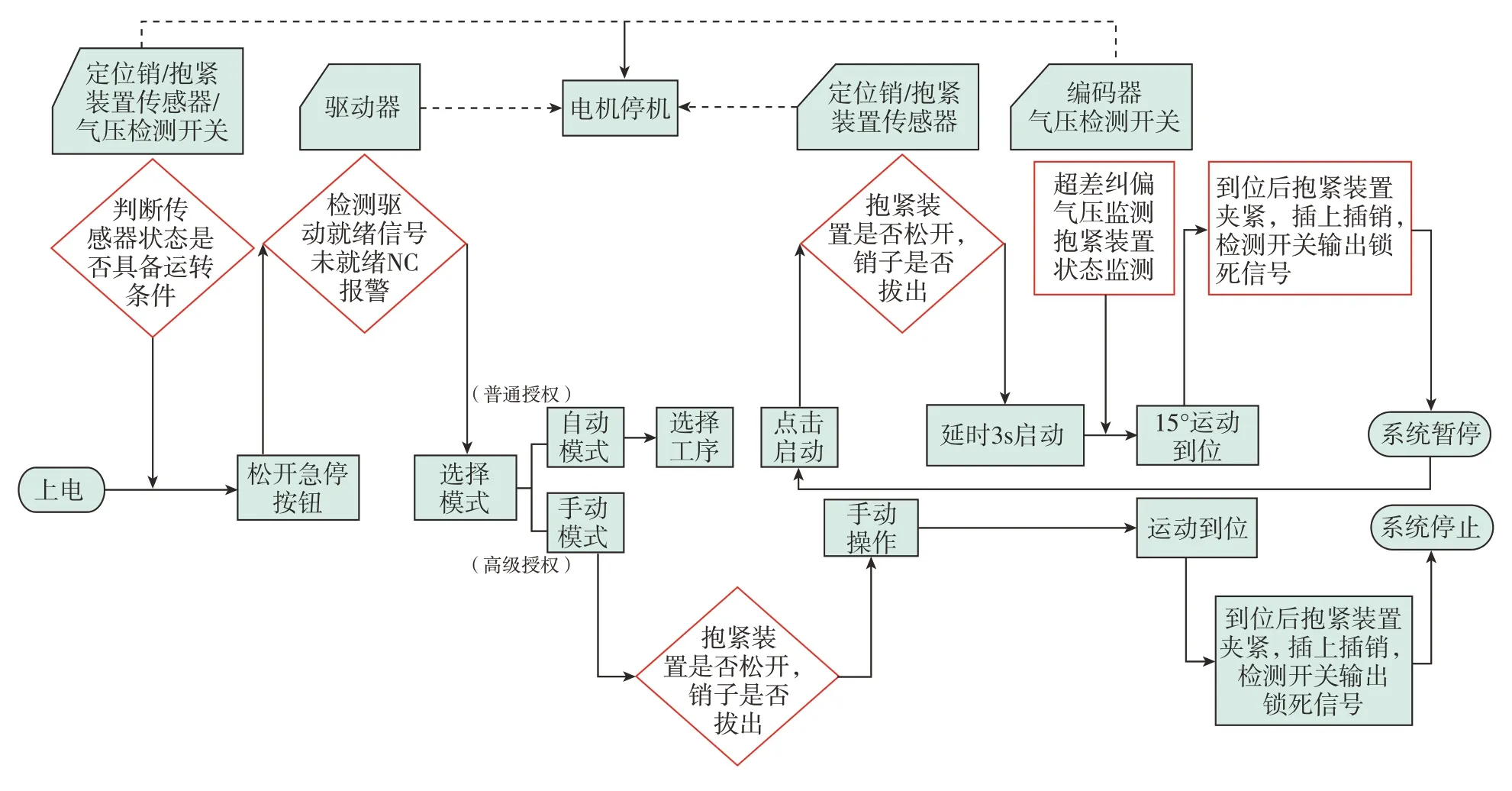

3.2 系统工作流程

控制系统工作流程如图7所示,在手动或自动运行前首先检测各传感器状态,一切状态正常后系统发出指令大滚轮开始同步运转。在运行过程中一旦传感器检测到有异常情况,系统立即停机并报警。滚环运动到位后,抱紧装置抱紧。

图7 控制系统工作流程图Fig.7 Flow chart of control system

4 工装应用验证

新型龙门式柔性翻转工装实物如图8所示。以某型号飞机为应用验证对象,目前,该翻转工装已成功实现对飞机整机的自动旋转变位并满足相关功能指标,可顺利配合完成飞机补铆、涂胶、装配等工作,已交付并投入生产制造环节。

图8 翻转工装应用场景图Fig.8 Application scenarios of turnover tooling

5 结论

针对传统翻转工装在飞机整机翻转过程中适用范围局限、稳定性差以及到位精度低的问题,结合实际需求分析,设计并制造了一种新型龙门式柔性翻转工装。其优势与创新点如下:

(1)工装采用双龙门架结构形式,利用新型滚环结构和V 形支撑滚轮实现翻转设备的360°转动功能,结构新颖,保证翻转工装在整机负荷下的刚性要求,实现了大尺寸、大重量的整机安装;

(2)底座采用直线导轨实现龙门架独立平移,满足工装对移动到位精度的要求;

(3)采用通用固持接头,利用过渡工装定位机体的装配方式对不同机型采用不同的保形工装及固持接头,实现了翻转工装的柔性设计与制造理念,提高了翻转工装的灵活通用性;

(4)利用自动化控制系统实现高精度自动旋转变位,并具备多重安全防护措施,提高了设备应用安全性。

实际应用表明,该翻转工装可成功实现整机全姿态自动变位,具有良好的稳定性、精度及安全性,能可靠实现飞机整机及大部件的翻转,提高了飞机装配及维修效率,对航空装备制造自动化具有一定的理论和实践意义,并为航空工业新机研制及柔性工装设计领域提供了宝贵经验。