NaiaTM醋酯纤维与棉纤维混纺面料的染整工艺

孙 臣,席亚伟,王佳凯,孙玉涛,罗维新,盛守祥,3

(1.山东省短流程印染新技术重点实验室,山东滨州 256617;2.华纺股份有限公司国家级企业技术中心,山东滨州 256617;3.滨州华纺工程技术研究院有限公司,山东滨州 256617)

NaiaTM醋酯纤维是以具有可持续认证的林木为原料,对其中的纤维素进行乙酰化后形成纤维素酯化衍生物,生产过程为闭环生产。NaiaTM醋酯纤维不仅具有柔和的光泽、良好的吸湿快干性能,不易起球、起皱,还具有良好的生物降解性[1]。

2021 年夏初,华纺股份与伊士曼、银仕莱共同开发NaiaTM醋酯短纤维的初步应用。在印染方面,NaiaTM醋酯纤维具有强力低,不耐高温、碱、氧化剂,得色率不高,易产生擦伤等问题[2],印染加工难度较大。本研究围绕NaiaTM醋酯纤维与棉纤维混纺面料的生产工艺及关键点、注意事项进行讨论与分析。

1 实验

1.1 材料与设备

织物:NaiaTM醋酯纤维30/棉纤维70,60×60 200×100,缎纹,269.24 cm。试剂:丙酮,醋酸,纯碱,氢氧化钠,复合精练酶,双氧水,精练剂,去油灵,双氧水稳定剂,分散蓝ECF,分散黄ECF,分散红ECF,活性蓝SNE,活性黄SNE,活性红SBE,保险粉,元明粉。设备:烧毛机,卷染机,拉幅机,预缩机,测色仪,摇摆机,玻璃砂芯漏斗。

1.2 测试

1.2.1 纤维质量分数

采用GB/T 2910.8—2009《纺织品 定量化学分析第8 部分:醋酯纤维与三醋酯纤维混合物(丙酮法)》进行纤维质量分数的测定。1 g 纯棉布和醋酸纤维样品采用100 mL 丙酮进行溶解实验,纯棉布样品剩98.19%,醋酸纤维全部溶解。此方法适用于醋酯纤维与棉混纺织物质量分数的测定。

1.2.2 白度

按照GB/T 8424.2—2001《纺织品色牢度试验相对白度的仪器评定方法》进行测定,测3次取平均值。

1.2.3 色牢度

耐皂洗色牢度按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试。耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

1.2.4 断裂强力

按照GB/T 3923.1—2013《纺织品 织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定(条样法)》进行测试。

1.2.5 起毛起球性能

按照GB/T 4802.2—2008《纺织品 织物起毛起球性能的测定第2 部分:改型马丁代尔法》进行测试,测试条件采用2 000转。

1.2.6 水洗尺寸变化

样品按照GB/T 8629—2017《纺织品试验用家庭洗涤和干燥程序》进行洗涤,40 ℃悬挂晾干,然后按照GB/T 8628—2013《纺织品测定尺寸变化的试验中织物试样和服装的准备、标记及测量》、GB/T 8630—2013《纺织品洗涤和干燥后尺寸变化的测定》测试水洗后样品尺寸的变化。

1.2.7 吸水性

按照AATCC 79—2018《纺织品的吸水性测定》进行测试。

2 染整工艺

工艺流程:翻缝→烧毛→前处理→染色→拉幅→预缩。

2.1 烧毛工艺

醋酯/棉混纺面料本身具有较多的绒毛,为了使布面光洁,减少后续染色疵点,需进行烧毛处理。又由于醋酯纤维不耐高温的特性,要车速快、火势小,以免过烧[3]。工艺条件选择车速120 m/min,火口一正一反,气压1.4~1.6 kPa。

2.2 前处理工艺

前处理工艺的好坏决定着染整工艺的成败。NaiaTM醋酯纤维没有太多的杂质,只有少量的油剂;但棉纤维除了94%的纤维素纤维外,还存在6%的杂质。这些杂质的存在使得棉纤维的吸水性很差,造成后道染色困难[4]。棉纤维面料的常规前处理方法包括碱处理和生物酶处理。但由于醋酯纤维容易在碱性条件下发生皂化反应[5],因而选用生物酶处理的方法,且在前处理过程中注意碱剂的用量,以免皂化过度影响分散染料的上染性能[6]。

采用复合精练酶对面料进行精练处理。复合精练酶是由精练酶与多功能精练剂复合而成,多用于棉纤维及其混纺织物的前处理工序,能够有效地去除杂质,获得稳定的半成品指标,且在节水降耗方面有明显优势,符合绿色生产的要求[7]。生产工艺:复合精练酶5 g/L,温度80 ℃,时间30 min。

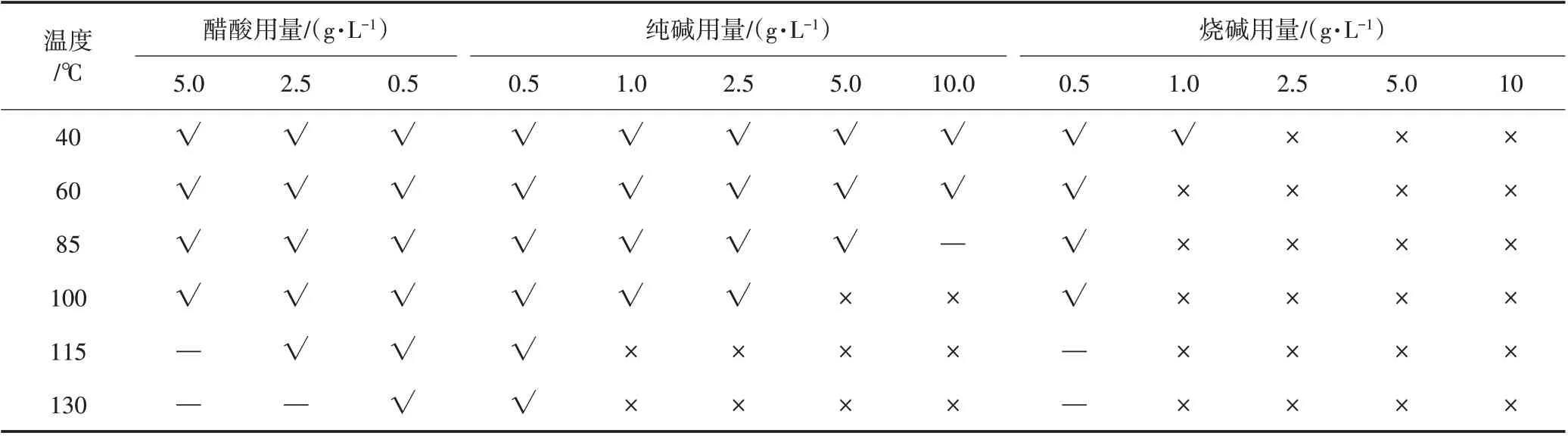

酸碱与温度对醋酯纤维皂化程度的影响见表1。

表1 酸碱与温度对醋酯纤维皂化程度的影响

由表1 可以看出,醋酸对醋酯纤维皂化程度基本没有影响,但酸性条件下不能有效去除棉纤维中的杂质;而在碱性条件下,纯碱在用量较低、温度较低的条件下对醋酯纤维皂化程度基本没有影响,烧碱对醋酯纤维皂化程度的影响较大。所以需控制碱剂用量,选择纯碱2.5 g/L 之内或烧碱0.5 g/L 之内,才能减少对醋酯纤维的皂化影响。最终选定碱剂为纯碱,用量为2 g/L。

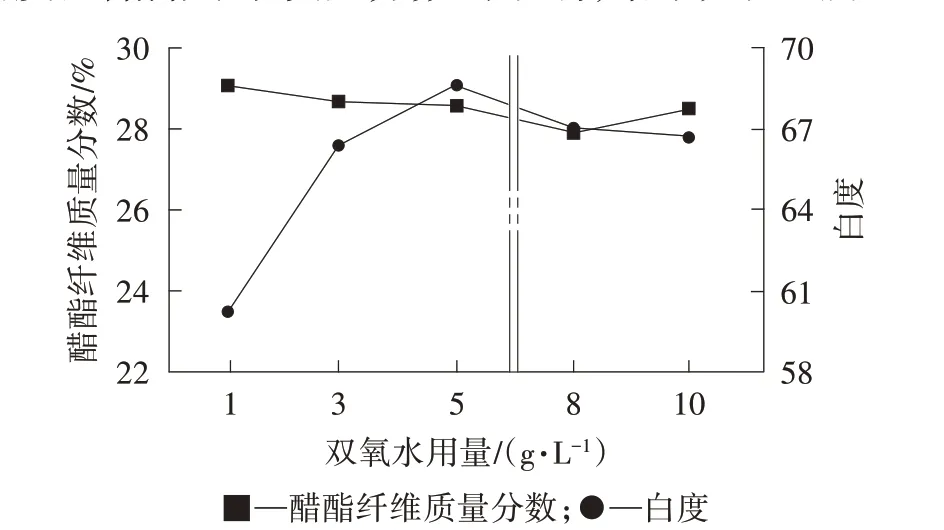

前处理工艺不仅要获得良好的退浆精练效果,还要具有良好的白度,确定采用氧漂工艺。常规氧漂工艺温度为90~95 ℃。在氧漂工艺过程中需加入双氧水稳定剂,减少双氧水的活化作用,稳定双氧水分解,避免纤维损伤。双氧水稳定剂常规用量为双氧水用量的1/3。在上述条件下,分析双氧水用量对半成品白度及醋酯纤维质量分数的影响,结果如图1所示。

图1 氧漂双氧水用量对白度及醋酯纤维质量分数的影响

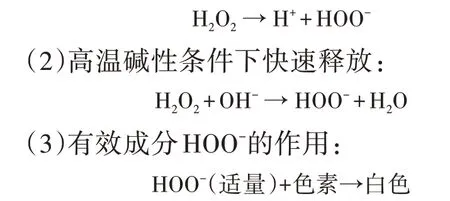

由图1可以看出,氧漂工艺中双氧水用量在10 g/L以内时,醋酯纤维质量分数的变化不大;在双氧水用量低于5 g/L 时,面料白度随着双氧水用量的升高而增加,在双氧水用量为8、10 g/L 时,面料的白度有所下降。由于醋酯纤维本身的白度较高,面料的白度主要受棉纤维白度的影响。在双氧水对棉纤维的作用过程中,双氧水分解及漂白机理[8]如下:

(1)常温无碱条件下缓慢释放:

由上述漂白机理可知,当双氧水用量小于5 g/L时,有效成分HOO-随着双氧水用量的增加而增加,对色素的作用也不断增大,面料的白度随着用量的增加而增大;当双氧水用量为8、10 g/L 时,由于纯碱的用量固定为2 g/L,在漂白作用中,有效成分HOO-消耗,H+不断增加,OH-不断减少,漂白液的pH 变小,导致H2O2快速释放变少,有效成分HOO-也变少,面料的白度不升反降。

通过上述实验,确定最终生产工艺如下:纯碱2 g/L,双氧水5 g/L,精练剂3 g/L,去油灵1 g/L,双氧水稳定剂2 g/L,温度90 ℃,时间40 min。

上述工艺生产获得的半成品指标如下:白度68.80,毛效(30 min)12.7/13.6 cm,退浆级别7 级,抓样强力(经/纬)736/372 N,醋酯纤维质量分数29.1%。

2.3 染色工艺

染色工艺流程:进布→称化料→分散染料染色→还原清洗→水洗→皂洗→水洗→活性染料染色→水洗→皂洗→水洗→出布。

醋酯纤维的染色性能与棉纤维存在差异,醋酯纤维采用分散染料在低温下进行染色,而棉纤维采用活性染料进行染色[9],且需要注意活性染料染色的碱性条件对醋酯纤维的影响。就目前使用分散、活性染料一浴染色醋酯/棉混纺面料的工艺而言,对色难度较大,且中深色的色牢度较低,所以仍然采取分散、活性染料两浴染色工艺[10]。由于家纺面料幅宽较大,为减少擦伤和折痕,使用卷染机对醋酯/棉混纺面料进行染色。

分散染料染色工艺配方:分散蓝ECF 0.34%(omf),分散黄ECF 0.29%(omf),分散红ECF 0.09%(omf)。先称取约克夏低温分散染料,研磨搅拌1 h,充分过滤2 遍,染料分成2 份(质量比为2∶1),在第一道初、末分两次加入,加入醋酸调pH 为4.5~5.5,搅拌均匀,打开循环泵,升温至90 ℃,染色30 min,排染液;85 ℃热水洗10 min,排水。

还原清洗工艺:保险粉2.0 g/L,纯碱1.5 g/L,温度85 ℃,时间10 min,排水;85 ℃热水洗10 min,排水;95 ℃皂洗20 min,排水;55 ℃温水洗10 min,排水。

活性染料染色工艺配方:活性蓝SNE 0.31%(omf),活性红SBE 0.16%(omf),活性黄SNE 0.11%(omf)。升温至65 ℃,染料分成2 份(质量比为2∶1),在第一道初、末分两次加入,控制染色时间30 min。

固色工艺:元明粉2 g/L,纯碱2 g/L。元明粉分成2 份(质量比为2∶1),在第二道初、末先后加入,20 min 后排水;纯碱分成2 份(质量比为2∶1),在固色第一道初、末分两次加入,20 min 后排水;然后55 ℃温水洗10 min,排水;95 ℃皂洗20 min,排水;55 ℃温水洗10 min,排水。

染色后进行醋酯纤维质量分数的检测,检测结果为27.5%。

2.4 拉幅工艺

车速50 m/min,柔软剂80 g/L,轧余率75%,拉幅烘干。

2.5 预缩工艺

车速40 m/min,温度105~110 ℃,缩率2.0%~2.5%。

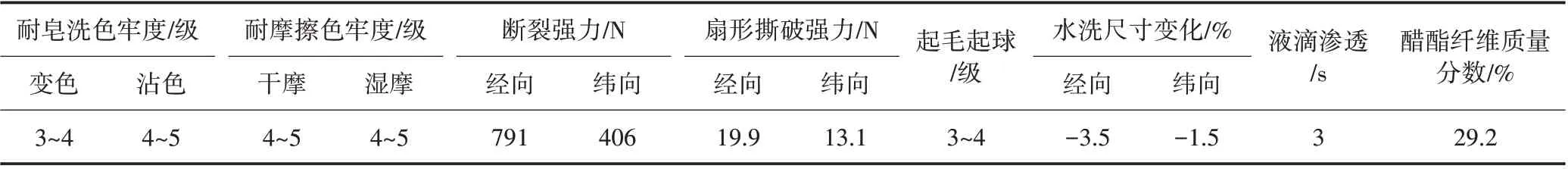

2.6 指标测试

预缩后成品的各项指标如表2 所示。由表2 可以看出,成品耐皂洗色牢度中的变色为3~4 级,沾色为4~5 级,耐摩擦色牢度中的干摩、湿摩均为4~5 级;断裂强力、扇形撕破强力、起毛起球性能等均符合服用要求;成品醋酯纤维质量分数为29.2%。成品指标均达到国家标准的要求。

表2 染色后各项指标测试

3 结论

采用复合精练酶精练退浆和氧漂工艺能够有效地去除杂质、油剂。半成品醋酯纤维质量分数为29.1%,白度、毛效、退浆级别、强力等均符合后续加工需求。采用卷染机进行分散、活性染料两浴法染色,能够有效地对面料进行染色加工,且染色后醋酯纤维质量分数为27.5%。成品预缩后,醋酯纤维质量分数为29.2%,各项指标均达到国家标准的要求。该工艺为醋酯纤维面料的染整工艺开发提供了参考。