新型分散染料常压深染聚酯纤维的染色性能

王国新,王遵元,张大省,2

(1.青岛新维纺织开发有限公司,山东青岛 266000;2.北京服装学院,北京 100105)

聚对苯二甲酸乙二醇酯(PET)纤维的性价比高,占全球化学纤维产量的70%以上,在我国更是占化学纤维总量的75%以上。但由于其化学结构上的苯环刚性强、对位结构规整、又没有可与染料相互结合的染座,因此只能用分散染料在125~130 ℃的高温高压下染色,能耗大、耗时长、效率低。分散染料常压可染聚酯(easy disperse dyeable polyester,缩写为EDDP)纤维是聚酯纤维染色改性的重要品种之一[1-2]。本文所述为新型分散染料常压深染聚酯(new type easy disperse dyeable polyester,缩写为NEDDP)纤维(注册商标为迭代®涤纶-D)[3-5],是对EDDP 的改进,主要是其纤维织物不仅可实现包括黑色在内的全色系常压深染,且具有优良的色牢度。

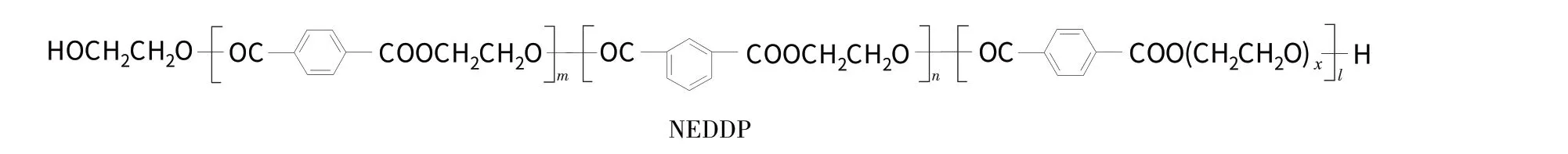

PET 为聚对苯二甲酸乙二醇酯,NEDDP 是一种共聚醚酯,其化学结构如下所示。将两个化学结构进行对比可知,NEDDP 化学结构中引入了间苯二甲酸结构单元,适度破坏了PET 的结构规整性,以扩大无定形区,有利于染料的渗透;还引入了PEG 的结构单元以提高大分子链段的柔性,降低其玻璃化转变温度,有利于大分子链段的运动,可有效降低染色温度。

1 实验

1.1 纤维的制备

使用NEDDP切片在大生产线上完成了POY-DTY纤维加工,NEDDP 切片特性黏数为0.762 dL/g,熔点为248 ℃,端羧基含量为4.57 mol/t,DEG 质量分数为2.23%,B值为5.0;生产的纤维为75d/72f 圆形截面纤维,断裂强度为3.8 cN/dt,断裂伸长率为22.4%。并与同规格PET 纤维(断裂强度4.21 cN/dt,断裂伸长率21.6%)做染色性能对比研究。

1.2 织物染色

利用上述两种75d/72f 圆形截面纤维织造成袜筒,采用可控温高温高压小样染色机染色,选用了高温型、中温型及低温型多种型号、多种颜色的染料在不同温度下染色。PET 的染色曲线如常规,升温至130 ℃并保持50 min,而后还原清洗。

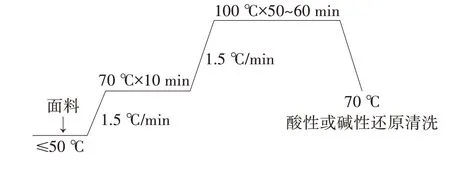

NEDDP纤维织物的染色过程升温曲线如下所示:

与PET 纤维织物不同的是,NEDDP 纤维织物需要依据自身特点制定染色工艺,关键点是:(1)面料必须低温入浴;(2)升温至玻璃化转变温度附近时保持一段时间,使染料充分渗透入纤维;(3)慢速升温至95~100 ℃,保持规定时间,使染色达到平衡,然后便可趁热排掉残液,含氨纶量较高的面料需要缓慢降温,再进行酸性或碱性还原清洗。

1.3 测试

1.3.1 K/S值

用Datacolor 600测色仪检测染色织物的K/S值。

1.3.2 色牢度

耐摩擦色牢度按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试。

耐水洗色牢度按照GB/T 12490—2014《纺织品色牢度试验耐家庭和商业洗涤色牢度》测试。

升华色牢度按照JISL 0854:2001《升华色牢度》测试。

2 结果与讨论

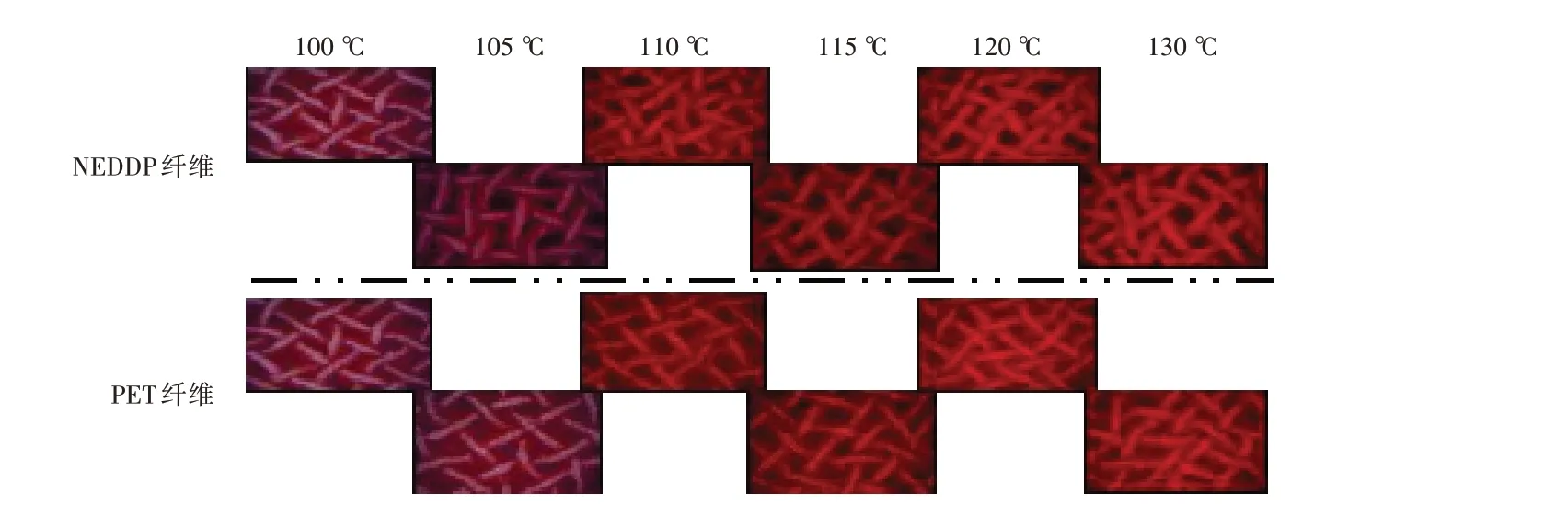

2.1 两种染色温度下NEDDP 纤维织物的染色效果

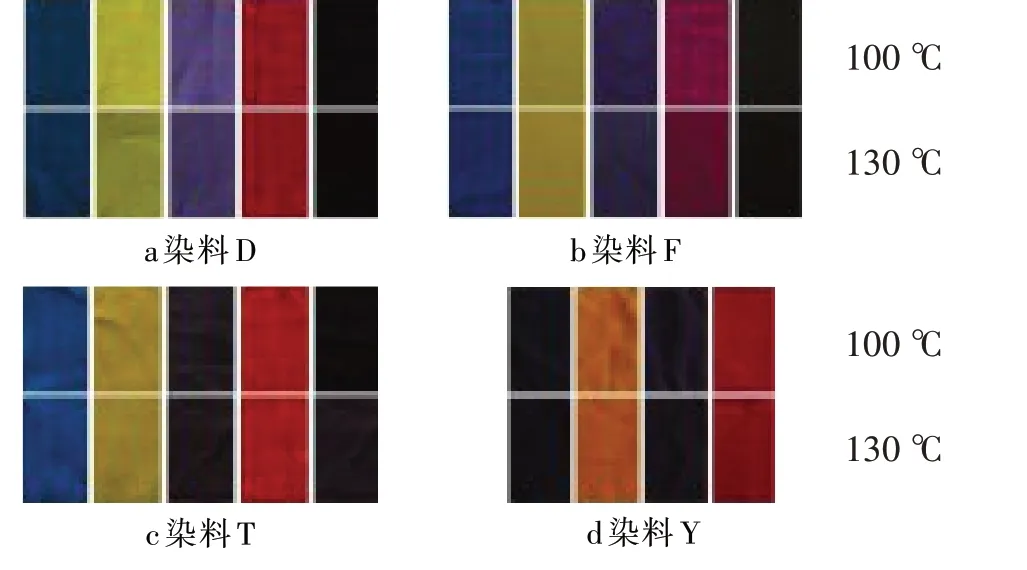

选用了5 种不同型号、不同颜色的染料染色,染色效果见图1,K/S值见表1。由图1 和表1 可以看出,在100 ℃常压沸染时,NEDDP 纤维织物可以获得多种深浅各异的颜色,只是不同染料的色相与在130 ℃高温染色时略有差异。在两种不同染色温度下,NEDDP 纤维织物的K/S值只是个别染料的颜色产生些许差异。

图1 两种染色温度下NEDDP 纤维织物的染色效果

2.2 不同染色温度下PET 与NEDDP 织物的K/S值

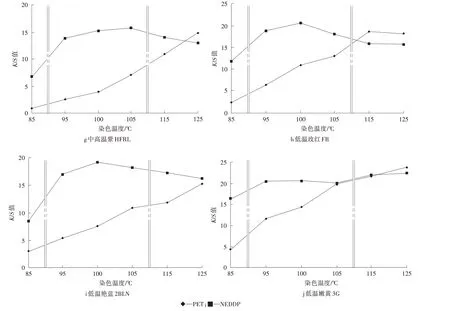

将NEDDP 与PET 织物在85~125 ℃进行染色,并逐一测定不同染色温度时的K/S值,得到如图2 所示的规律:(1)无论使用何种染料,随着染色温度的升高,PET 纤维织物的K/S值缓慢升高,最高值出现在大于等于125 ℃时。(2)NEDDP 纤维织物在染色温低于100 ℃时,K/S值便迅速提高,最高值大多出现在95~100 ℃。(3)在100 ℃染色时,NEDDP 纤维织物的K/S值远高于PET 纤维织物。(4)低温玫瑰红、低温艳蓝和中高温紫等染料在100 ℃染色NEDDP 纤维织物时,K/S值出现峰值,继续升高染色温度,K/S值反而下降。这是因为在染色后期,纤维内的染料浓度高于染液内的染料浓度,形成染料从纤维内部向染液迁移的推动力,在高温染色时NEDDP 大分子链段运动加剧,相对分子质量较小的低温型染料,已上染的染料更易从纤维内部的无定形区向纤维表面迁移,并最终迁移至染液。但低温嫩黄染料染NEDDP 纤维时未出现此现象,随着染色温度的升高,K/S值持续提升,应该与嫩黄染料的化学结构有关。(5)使用各种高温型染料染色的NEDDP 纤维织物K/S值均随染色温度的升高而升高,大多在高于100 ℃时达到平衡。这表明NEDDP 纤维可在常压条件下染深色。

图2 NEDDP 与PET 纤维织物在不同染色温度下的K/S 值

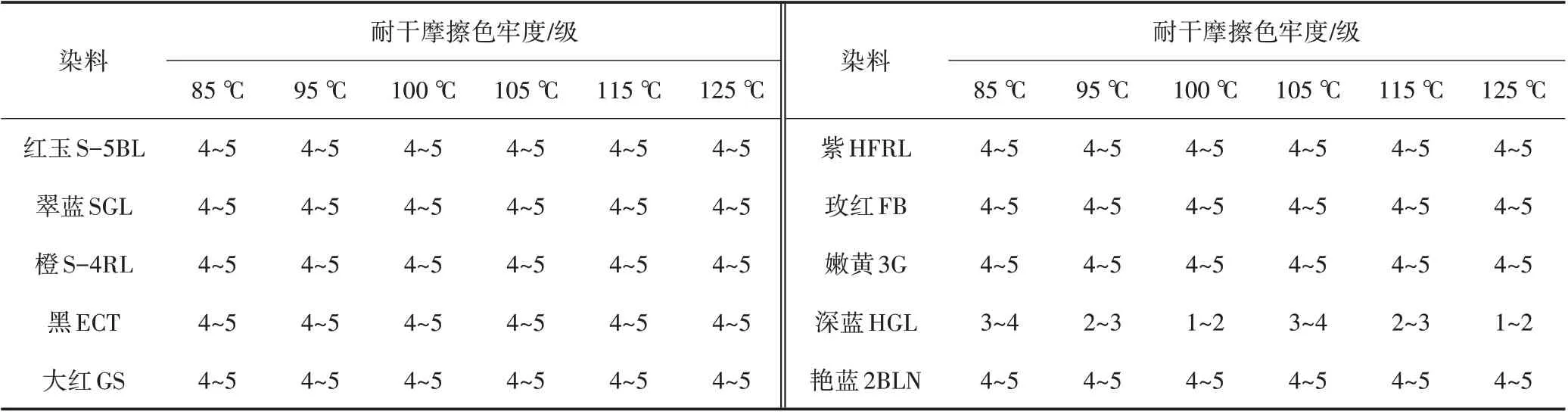

2.3 不同染色温度下PET 与NEDDP 纤维织物的光学显微镜观察

以不同温度下高温大红GS 染色的NEDDP 及PET 纤维织物试样为实例,使用光学显微镜观察织物的染色情况,结果如图3 所示。由图3 可看出,NEDDP或PET 纤维织物在使用分散染料染色的过程中,首先是分散染料向纤维表面吸附并着色,然后逐渐向纤维内部渗透扩散,最终进入纤维内部达到透染。NEDDP 纤维在100 ℃染色时,只是表面着色,105 ℃时基本透染,直至110 ℃及更高染色温度时,才完全透染。而PET 纤维在实验温度范围内的染色效果均达不到NEDDP 纤维,直到染色温度为130 ℃时,芯部仍可见白色影像,仍未达到透染。显微镜的观察结果与K/S值的测试结果基本相符。

图3 NEDDP 及PET 纤维织物染色的光学显微镜观察

2.4 NEDDP 染色纤维织物的色牢度

NEDDP 纤维具有良好的常压染色性能,有较高的K/S值,还必须具有良好的染色牢度。

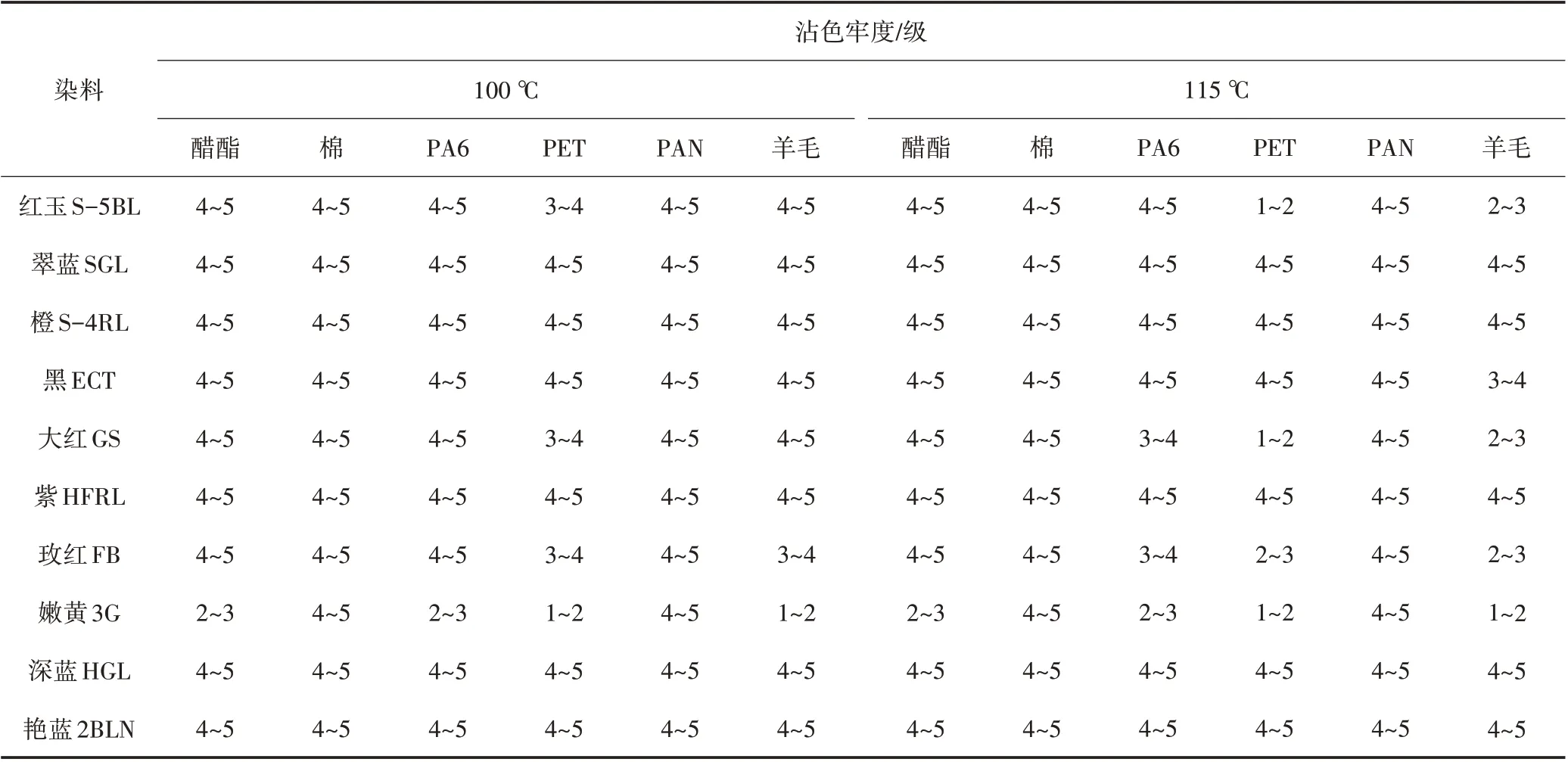

2.4.1 耐干摩擦色牢度

对10 种染料在不同染色温度下染色NEDDP 纤维织物的耐干摩擦色牢度进行比较。由表2 可以看出,除高温深蓝HGL 染料的耐干摩擦色牢度不甚满意外,其他染料在研究范围内的染色温度下,染色织物均具有很好的耐干摩擦色牢度。

表2 不同染料染色NEDDP 纤维织物的耐干摩擦色牢度

2.4.2 6 纤沾色牢度

上述10 种染料在100、115 ℃下染色NEDDP 纤维织物的6 纤沾色牢度见表3。由表3 可以看出,只有嫩黄3G 对醋酯、PA6、PET 和羊毛的沾色牢度不良,其余染料在100 ℃染色的织物对6 种纤维均具有很好的沾色牢度。需研究沾色牢度与嫩黄3G 染料结构的关系。在115 ℃下染色的织物对个别纤维也出现了沾色牢度不良的现象。

表3 不同染料染色NEDDP 纤维织物的耐水洗沾色牢度

2.4.3 其他多项色牢度

表4 为50d/72f DTY 的NEDDP 纤维织物的多项染色牢度。由表4 可以看出,在100 ℃染色织物的光亮度L值最低,即染色最深,更高染色温度时L值反而上升,其原因已如前所述。100 ℃染色时多项色牢度均达到满意的效果。良好的染色牢度取决于NEDDP 化学结构设计的科学性以及合理的纤维成形加工工艺。

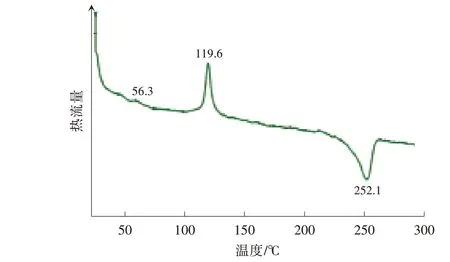

由图4 的NEDDP DSC 分析谱图可见,NEDDP 的玻璃化转变温度较PET 降低了约22 ℃,是实施常压染色的必要条件;冷结晶温度较PET 降低了21 ℃左右,且峰形尖锐,表明其易结晶且具有良好的结晶性能,不会导致上染后的染料在染色后期向外迁移,提高了上染率和色牢度。

图4 NEDDP 的DSC 分析谱图

3 结论

NEDDP 纤维的染色升温曲线必须依据其性能来决定,面料必须低温入浴,慢速升温,升温至玻璃化转变温度附近保持适当时间,然后慢速升温至100 ℃,保持规定时间,再还原清洗。NEDDP 与PET 纤维在使用多种染料和多个温度条件下的染色结果表明,NEDDP 纤维在100 ℃染色时已达平衡深染,其染色K/S值远高于PET 纤维,与用光学显微镜观察的直观描述有很好的一致性;NEDDP 纤维织物在100 ℃下染色具有良好的染色牢度。