改性纳米粒子制备超疏水织物及其液滴黏附行为

程恒毅,周 璇,史云龙,张 维,2

(1.河北科技大学纺织服装学院,河北石家庄 050018;2.河北省纺织服装技术创新中心,河北石家庄 050018)

超疏水材料具有优异的疏水性、抗沾污性与自清洁性等特性,在纺织、医药等诸多领域具有广阔的应用前景[1-2]。许多材料例如金属、织物、塑料、玻璃等皆可被用作超疏水的基材[3],棉织物作为一种绿色环保、廉价易得的材料,在生活、医疗等方面表现出抗静电性、舒适性等性能[4],如今限制棉织物在中高端领域应用的瓶颈是普通棉织物缺乏疏水性与抗黏附性[5]。在棉织物上构筑微结构表面可使其兼具耐久性、抗黏附性,既赋予棉织物材料超疏水的性能,又可拓展其应用范围[6]。

二氧化钛纳米粒子具有稳定性好、表面活性高、安全无毒等优点,因此可用于超疏水表面的构筑[7-9]。郭永刚等[10]采用聚二甲基硅氧烷和硬脂酸改性二氧化钛纳米粒子,在玻璃和不锈钢等材料上进行涂层,制备的涂层表面接触角可达160°左右。余钰骢等[11]采用水热技术在棉织物上制备了花状二氧化钛颗粒,以增加表面粗糙度,作为超疏水表面的基底。刘晓燕等[12]采用全氟辛基三乙氧基硅烷或全氟癸基三乙氧基硅烷进行表面改性,可以降低表面能,改性后表面的接触角为160°,水滑动角为10°。鲍艳等[13]制备了纳米级二氧化钛与聚二甲基硅氧烷结合的自清洁超疏水表面,将二氧化钛和聚二甲基硅氧烷的悬浮液涂在玻璃上,在90 ℃干燥,结果表明:接触角为158°,滑动角为5°。此外,一些研究者提出采用含硅的低表面能改性剂制备二氧化钛超疏水涂层[14],含硅低表面能物质十六烷基三甲氧基硅烷由于含有烷基长链和易水解的甲氧基团,使其对表面含有大量羟基的二氧化钛颗粒进行疏水改性提供了可能[15]。

本实验采用硅烷偶联剂KH-570 改性二氧化钛以提高其分散性,利用KH-570 的水解产物取代二氧化钛纳米粒子羟基,并在表面形成有机包覆层以降低表面能,随后将其与聚二甲基硅氧烷混合制备超疏水整理液,利用喷涂法在棉织物表面构筑粗糙结构,并对其超疏水性能、表观形貌、超疏水稳定性及抗黏附性进行综合评价。

1 实验

1.1 材料及仪器

材料:γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570)、十六烷基三甲基溴化铵(CTAB)(分析纯,上海麦克林生化科技有限公司),P25 纳米二氧化钛(绍兴市利洁化工有限公司),聚二甲基硅氧烷(PDMS,分析纯,美国陶熙DOWSIL),羧甲基纤维素钠(化学纯,国药集团化学试剂有限公司),二甲苯(分析纯,上海海鹏化工科技有限公司),无水乙醇(分析纯,天津市永大化学试剂有限公司),磷酸氢二钠(分析纯,天津博迪化工股份有限公司),磷酸二氢钾、氯化钠、四氢呋喃(THF)(分析纯,天津市大茂化学试剂厂)。

仪器:YR-180BY 型智能磁力搅拌器(巩义予华仪器有限责任公司),SB-4200 DTD 型超声波清洗机(宁波新芝生物科技股份有限公司),R-2 迷你型修补喷枪(荣陈气动工具有限公司),JC2000D1 型接触角测量仪(上海中晨科技有限公司),S-4800-Ⅰ型场发射扫描电子显微镜(日本Hitachi),Nicolet 6700 型傅里叶变换红外光谱仪(美国Thermo-Fisher)。

1.2 实验流程

1.2.1 二氧化钛纳米粒子改性

将乙醇和水按体积比1∶1 配制20 mL 混合液,用浓氨水将pH 调至9;称取4 g TiO2倒入烧杯,超声分散10 min,80 ℃下搅拌20 min;将0.10 g KH-570 与10 mL乙醇混合后加入烧杯,350 r/min磁力搅拌1.5 h,室温陈化20 min,抽滤烘干得改性TiO2粉末。

1.2.2 喷涂法制备超疏水涂层织物

将0.35 g 改 性TiO2、0.32 g PDMS 和0.795 g KH-570 混合在15 mL THF 中,超声30 min 得到a 溶液。将0.032 g PDMS 固化剂与15 mL THF 混合,超声30 min得到b 溶液。将溶液a 和b 混合搅拌得混合液,取2 块洁净棉织物(5 cm×5 cm),用喷枪将混合液喷涂到棉织物上。随后将其置于烘箱中80 ℃干燥60 min,再130 ℃焙烘30 min,制得含有改性TiO2粒子涂层的超疏水织物。

1.3 测试

1.3.1 织物表面湿润性能

静态接触角(WCA):采用接触角测量仪对改性前后的纯棉织物样品进行静态水接触角测试,液滴体积为10 μL,水滴在织物上稳定存在后测试5次,取平均值。

滑移角(WSA):将样品固定在样品台上,取10 μL 水滴在样品表面,由0°开始缓慢增大倾角,直至水滴从织物上完全滑落,记录滑移角,测3次取平均值。

1.3.2 红外光谱

将改性前后的TiO2粒子与溴化钾粉末压片,采用傅里叶变换红外光谱仪对TiO2进行结构表征。

1.3.3 亲水亲油性

将改性前后的TiO2粒子分别放置在装有水、二甲苯、水/二甲苯(体积比1∶1)混合液的试管中,超声分散5 min,振荡充分后静置12 h观察分离情况。

1.3.4 表观形貌

将超疏水织物粘贴在感光胶上,喷金处理后利用场发射扫描电子显微镜观察棉织物处理前后的表观形貌。

1.3.5 耐摩擦性能

将超疏水织物的疏水面放置在800 目的砂纸上,非涂层面放上20 g 的砝码,缓慢拉动织物在砂纸表面来回摩擦,测量摩擦后织物的静态水接触角,测3次取平均值。

1.3.6 耐温稳定性

将超疏水织物浸渍在60 ℃的水中,每隔5 min 测量一次接触角,共测5 次,每次测量结果取5 个点的平均值。

1.3.7 耐酸碱稳定性

将超疏水织物分别浸渍在pH 为2 的乙酸溶液和pH 为12 的氢氧化钠溶液中,每隔30 min 测量一次接触角,每次测量结果取5个点的平均值。

1.3.8 抗黏附性能

根据GB 19082—2009《医用一次性防护服技术要求》配制模拟血液,配方如下:羧甲基纤维素钠2.0 g/L、磷酸二氢钾1.2 g/L、磷酸氢二钠4.3 g/L、氯化钠2.4 g/L、苋菜红染料1.0 g/L。按下式计算不同液体对超疏水织物的黏附力:

式中,m为水滴质量,g;g为重力加速度,N/kg;α为布面与水平面夹角,(°)。

2 结果与讨论

2.1 纳米二氧化钛改性条件优化

2.1.1 硅烷偶联剂用量

改性剂KH-570用量为2.5%、5.0%、7.5%、10.0%、12.5%、15.0%、17.5%(对TiO2质量),反应温度为80 ℃,反应时间为1.5 h,得到改性TiO2。研究改性剂用量对织物疏水效果的影响,结果如图1所示。

图1 KH-570用量对织物疏水效果的影响

由图1 可以看出,改性纳米粒子沉积的织物表面水接触角均大于150°,可实现超疏水效果;当KH-570 用量增大到15.0%(对TiO2质量)时,水接触角达到最大值154.8°。KH-570 用量较少时,能与TiO2表面的羟基脱水缩合的硅醇量也较少,无法大幅改善TiO2在溶液中的分散情况;过量的KH-570 水解生成的硅醇过剩,过剩部分又提供了羟基,导致织物疏水性能下降,因此KH-570用量选取15.0%。

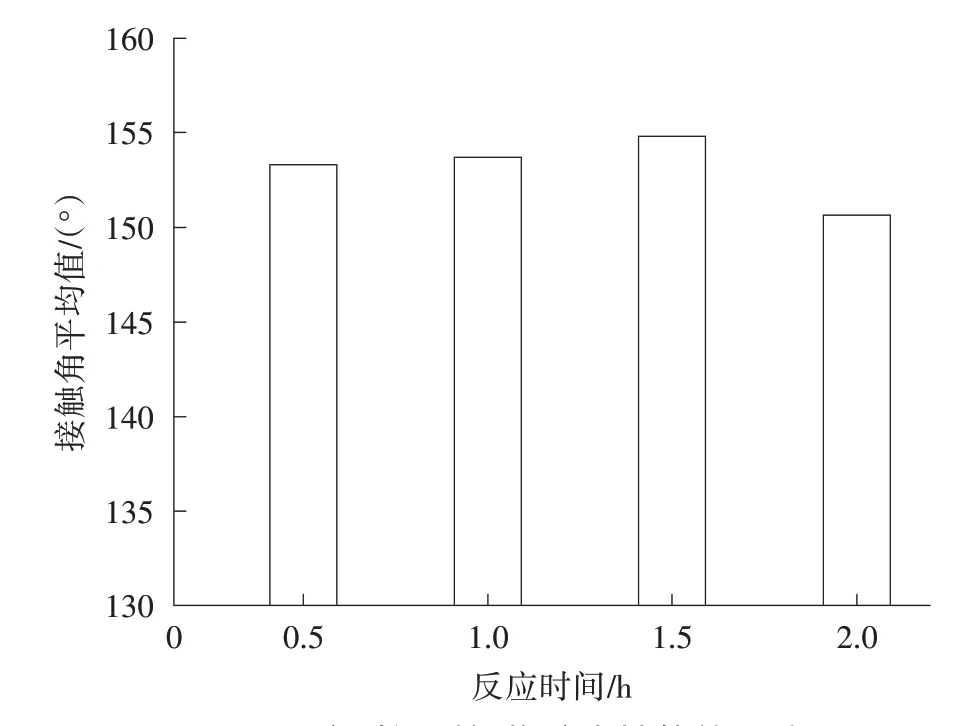

2.1.2 改性时间

将改性时间设置为0.5、1.0、1.5、2.0 h,其余条件不变,测定不同改性时间下织物的接触角,结果如图2 所示。由图2 可以看出,随着反应时间的延长,接触角略有增加;反应时间为1.5 h 时,接触角达到最大值154.8°;继续延长反应时间,接触角反而下降。这表明反应1.5 h 时,KH-570 水解产生的硅氧烷负离子与TiO2表面羟基的脱水缩合反应已达饱和,再延长反应时间会使TiO2絮凝团聚,降低疏水性能。因此TiO2改性时间选择1.5 h。

图2 反应时间对织物疏水性能的影响

2.2 疏水性能

采用静态水接触角衡量织物表面的润湿性能,结果如图3所示。

图3 织物的润湿情况

由图3a、3b 可以看出,原棉织物的接触角为0°,不具有疏水性;而经超疏水整理后的棉织物静态水接触角可达163.5°,具备超疏水性。由图3c、3d 可以看出,原棉织物浸渍于水中被完全润湿;超疏水织物表面能使得织物不被润湿,取出时表面不黏附水滴。取10 μL 水滴在超疏水织物表面测得滑移角为8.6°。

2.3 化学结构表征

采用红外光谱表征改性前后TiO2粒子表面的化学基团,结果如图4所示。

图4 TiO2改性前后的红外光谱

由图4 可以看出,1 007、798 cm-1处的吸收峰对应的是Si—O—Si的对称伸缩振动,在2 950 cm-1处为改性TiO2的C—H 伸缩振动峰;同时可以看出,未改性TiO2在3 314 cm-1处存在羟基的伸缩振动峰。对比图4a、4b 可以发现,TiO2经改性后,羟基的伸缩振动峰明显减弱,由此可以说明Si—OH 与KH-570 发生反应,使得KH-570 成功接枝到TiO2表面。改性机理为KH-570 水解形成硅醇,硅醇上的羟基与TiO2表面上的羟基脱水缩合,使TiO2由原来富含羟基的亲水性表面变成了含有机官能团的表面,疏水性得到增强。反应过程如下所示:

2.4 亲水亲油性分析

采用重力沉降实验表征TiO2粒子的亲水亲油性能,观察改性前后TiO2粒子在不同溶液中的沉降结果,结果见图5。由图5a、5b 可以看出,未改性的TiO2亲水性较强,在水中静置12 h 仍未分层;改性后的TiO2出现分层,大部分沉积在试管底部,表明未改性的TiO2对水有亲和力,改性后由于TiO2的羟基接上有机分子长链,使得亲水性降低。由图5c、5d 可以看出,未改性的TiO2粒子在二甲苯有机溶剂中出现了分层现象;而改性TiO2粒子未出现分层,说明改性后的TiO2对有机溶剂有一定的亲和力。由图5e、5f 可以看出,在水/二甲苯混合液中,溶液分层,二甲苯在上层,水在下层,未改性TiO2粒子在水中呈白色乳状液;改性TiO2粒子在二甲苯中呈白色乳状液。综上所述,表面改性后的TiO2粒子亲水性降低,亲油性提高。

图5 TiO2改性前后在不同溶剂中的沉降情况

2.5 扫描电子显微镜

2.5.1 二氧化钛粒子表面形貌

TiO2纳米粒子的SEM 图像如图6a 所示,未改性时,纳米TiO2容易团聚,不能充分分散;改性后的TiO2颗粒更加均匀,分散性得到增强,如图6b 所示。这说明KH-570 水解出的硅氧烷负离子会与TiO2表面的羟基脱水缩合,使TiO2表面接上有机分子长链,不仅提高了表面粗糙度,还提供了低表面能物质,使水滴难以透过改性TiO2涂层整理的织物表面,从而表现出优异的超疏水性能。

图6 TiO2粒子的SEM 图

2.5.2 织物表面形貌

采用扫描电子显微镜观察超疏水整理前后棉织物的表面形态,结果如图7 所示。由图7a 可以看出,原始纯棉织物的纤维表面均匀光滑,有细条痕和纹理;由图7b、7c 可以看出,改性后的纤维表面粗糙度显著增加,TiO2粒子紧密地附着在棉织物表面,有明显的纳米颗粒突起,因此疏水效果也显著提升。

图7 疏水整理前后的棉织物表面形貌

2.6 耐摩擦性能

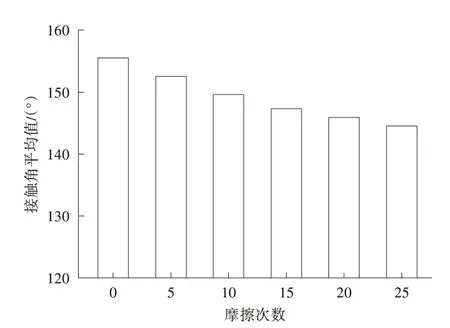

测量超疏水织物经砂纸摩擦0、5、10、15、20、25次后的静态水接触角,表征超疏水织物的耐摩擦性能,结果如图8所示。

图8 摩擦次数对织物疏水性能的影响

由图8 可以看出,经摩擦后,超疏水织物的接触角逐渐下降;摩擦次数低于15 次时,接触角下降趋势较大;摩擦25 次后,下降趋势变得较为缓和。因为摩擦次数低于15 次,未牢固附着在织物表面的TiO2经摩擦脱落,造成接触角下降趋势相对较大;在摩擦25次后,接触角均值减小到144.2°,仍具有优异的疏水性能。

2.7 耐温稳定性

将超疏水织物浸渍在60 ℃的水中,测试织物的耐温稳定性,结果如图9 所示。由图9 可以看出,超疏水织物浸渍在60 ℃温水中10 h 后,接触角下降到150°附近;继续延长浸水时间,下降趋势也随之缓和;直至浸泡60 min 后,接触角均值下降到146.7°,超疏水织物显示出良好的耐温稳定性。

图9 超疏水织物的耐温稳定性

2.8 耐酸碱稳定性

将超疏水织物分别浸泡在pH 为2 的酸性(冰乙酸)溶液和pH 为12 的强碱(氢氧化钠)溶液中一定时间,其接触角变化如图10所示。

图10 超疏水织物对强酸强碱的稳定性变化

由图10 可以看出,超疏水棉织物置于强酸强碱液中,接触角持续降低;对比可知,超疏水织物的耐碱稳定性较耐酸稳定性更差一些,浸渍在强碱溶液中,随着浸渍时间的延长接触角不断减小;浸渍2 h后,接触角已降低到136.7°。由此可见,强酸强碱对织物的超疏水性能有一定影响,但超疏水织物仍能够保持一定的疏水效果。

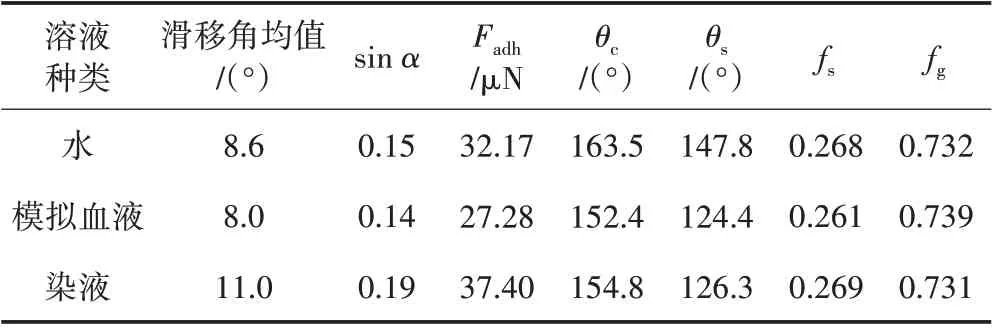

2.9 抗黏附性能

用水、染料溶液、模拟血液来测试织物的抗黏附性能,结果如表1 所示。由表1 可以看出,用水和染液测得超疏水棉织物的滑移角均值分别为8.6°和11.0°,代入方程式中计算得水的黏附力为32.17 μN;染液的黏附力为37.40 μN。用模拟血液测得超疏水棉织物滑移角均值为8.0°,黏附力为27.28 μN,相比之下黏附力最低。利用Cassie-Baxter 理论模型进行分析,结合下式评价液滴与织物表面的接触面积:

表1 超疏水棉织物对不同液体的黏附力和疏水效果

式中,θs为超疏水织物光滑表面的水接触角,(°);fs为固液接触的面积占总面积的百分数;fg为气液接触面积占总面积的百分数。

本实验中的模拟血液所对应的fs和fg分别为0.261 和0.739,即超疏水织物上仅有26.1%的水滴与织物表面接触,剩余73.9%的水滴与空气接触;而水与染料的fs和fg分别为0.268、0.269 和0.732、0.731,说明相较于水和染液,织物表面经改性TiO2涂层交联后所形成的由有机分子长链构成的疏水膜对血液的斥力更大,能够有效减少血液的接触面积,因此制备的超疏水棉织物对血液的抗黏附效果最好。

3 结论

将改性二氧化钛纳米粒子与PDMS 溶液混合制备超疏水整理液,并通过喷涂法将改性后的粒子与低表面能物质喷涂到织物表面制备超疏水棉织物,得到以下结论:

(1)通过不同变量实验确定了二氧化钛改性的最优工艺:KH-570 用量15.0%(对二氧化钛质量)、改性时间1.5 h。此时所制备超疏水棉织物的接触角可达163.5°,滑移角为8.6°。

(2)KH-570 成功接枝到TiO2表面,并且TiO2颗粒大小更均匀,分散性得到增强。改性后的纳米粒子疏水性得到显著提高。

(3)超疏水织物在强酸溶液中浸渍2 h 后,接触角保持在146.0°左右,在强碱溶液中浸渍2 h 后,接触角为136.7°,仍具有良好的疏水性能;表面经25 次以上摩擦后,可保持144°左右的接触角;同时对血液有较好的抗黏附效果,对血液的黏附力仅27.28 μN。