弹性化纤针织物的抗菌整理

李宽绪

(广东德润纺织有限公司,广东顺德 528306)

新冠肺炎疫情严重威胁人们的身体健康,具有抗菌功能的纺织品需求日益增加。抗菌整理就是用抗菌剂处理织物获得抗菌、防霉防臭等功能,目的是防止织物被微生物污染,预防传染性疾病传播,预防公共环境的交叉感染。抗菌弹性化纤针织物广泛应用于人们的内衣、运动服、瑜伽服、特殊行业的工作服以及医用织物等方面,具有重要的社会效益和经济效益。

抗菌针织物一般要能够较好地阻止微生物在织物中的生长繁殖,耐常规洗涤,无味,对人体无刺激性、过敏性,无任何毒副作用,不影响人体皮肤黏膜正常菌种的微生态平衡。市场上抗菌针织物按照生产、加工方式大致可以分为4 类:(1)抗菌剂加入纺丝纤维材料中制成抗菌纤维,再织造成抗菌针织物,常见于化学合成纤维针织物。(2)采用具有天然抗菌性能的纤维织造的针织物,如壳聚糖纤维,没有毒性且对各种细菌、真菌有较好的抗菌效果;麻纤维具有天然抗菌和抑菌功能;竹纤维具有天然的抗菌性能,其抗菌物质能与纤维素大分子很好地结合,具有持久的抗菌性能,无毒害性。(3)针织物染整过程中加入抗菌剂而制成抗菌针织物,多数抗菌针织物采用此方式生产,本文重点讨论的弹性化纤针织物抗菌整理也是此类型。(4)采用纺丝纤维材料中加入抗菌剂的纤维织造成抗菌织物或者采用天然抗菌纤维的抗菌织物,印染后在整理过程中又加入抗菌剂,从而制成各种高要求或特殊抗菌针织物[1-2]。

采用具有一定耐洗性能的抗菌剂对针织物进行后整理,使抗菌剂吸附在织物上具有抗菌性能,工艺简单,也是抗菌针织物常用的加工方法。纺织品用抗菌剂与医用及其他杀菌剂是有区别的[3],纺织品用抗菌剂的主要目的是降低病菌在织物中的生存和传播机会,防止微生物分解汗液等分泌物产生臭味和织物发霉变质。针织物的抗菌性能一般指其抑制织物上细菌生长繁殖的性能,有一定范围,其最低限度是可以减缓微生物的增加速度(即抑菌性),抑菌率超过规定值则认为具有抗菌性能。抗菌针织品按耐水洗次数及考核菌种的不同分为A 级、AA 级、AAA 级3个抗菌等级[4]。

1 抗菌剂分类与抗菌后整理方法

针织物使用的抗菌剂有:无机抗菌剂、有机抗菌剂和天然抗菌剂。无机抗菌剂用无机抗菌成分与载体结合而得,常采用的抗菌成分主要有银、铜、锌及其化合物,纳米级或亚微米级的银及其化合物用得最多。值得注意的是,多数游离状态的重金属虽然溶出量并不高,但长期穿着也可能对人体造成危害,尤其对儿童的影响更为严重。根据载体材料种类不同,无机抗菌剂又可分为:沸石抗菌剂、磷酸复盐抗菌剂、膨润土抗菌剂、可溶性玻璃抗菌剂、托勃莫来石抗菌剂和硅胶抗菌剂。有机抗菌剂多为化学合成抗菌成分,如有机金属络合物,醇、酚、醛、酯及醚类化合物,咪唑系及噻唑系杂环化合物,季铵盐系及双胍类有机含氮化合物等。天然抗菌剂的主要抗菌成分有:脱乙酰壳多糖、扁柏硫醇、甲壳质的盐酸盐、茴香油等。[5-7]应该大力研发天然抗菌整理剂来增加针织物的抗菌功能。

各种抗菌剂的抗菌作用机理与其结构有关系。目前理论认为主要有:溶出型、非溶出型和光催化抗菌。光催化抗菌机理认为纳米抗菌剂通过光催化分解反应达到抗菌效果。例如纳米氧化锌在无光照下有抗菌性,而在光照射下的抗菌性更强,因此纳米氧化锌的抗菌机理应该是光催化抗菌和金属离子溶出抗菌两种机理的协同作用。溶出型抗菌剂用交联树脂固着在纤维上,抗菌物质缓慢释放但不是很均匀,效果好但是会影响皮肤层的菌类,从安全和耐洗涤性角度考虑不是最合适。非溶出型抗菌剂则是与纤维上的羟基、氨基反应结合,很稳定,释放速度均匀,只触及织物纤维中被污染的微生物,很少接触到皮肤黏膜,相对安全和耐洗涤,市场认为是目前的发展方向。

抗菌针织物要具备抗菌效果、持久耐洗涤和抗菌功能性。目前,针织物印染后整理用抗菌整理剂与织物纤维结合的生产方式大致可以分为5 类:(1)浸轧法,针织物经抗菌剂溶液浸润湿透后,过定形机压辊轴挤出水分,在合适的温度下焙烘,使抗菌剂吸附于织物表面。(2)浸渍法,将针织物放入染缸内用抗菌剂溶液浸渍一定时间后,脱水烘焙得抗菌织物。这种方法要求抗菌剂与纤维有较强的吸附力,抗菌剂在较低的浓度下多数能被织物吸附。(3)涂层法,将抗菌剂与涂层剂配成溶液对针织物进行涂层处理,目前较少采用。(4)喷洒法,将抗菌剂配成溶液直接对针织物进行喷洒,晾干后获得。(5)微胶囊法,将抗菌剂制成微胶囊,如将艾蒿等提取物封入微胶囊中,再用高分子黏合剂或涂层剂处理织物,产品具有较高的耐洗性。

目前第(1)种方法得到广泛应用,针织物印染后在定形车间加抗菌剂整理,抗菌剂按照一定的比例配制成溶液加入定形机料槽,针织物在定形机运行过料:针织物→抗菌料槽→浸润吸附→压辊轧干→高温定形。本实验也采用第(1)种方法,该方法工艺简单实用,节约成本;对比浸渍法,浸轧法能减少抗菌剂残液的排放,减轻废水处理的负担。因为废水中残留的抗菌剂会影响污水处理池中专门处理废水细菌的作用效果。

2 纺织品抗菌主要测试标准

目前,主要纺织品抗菌测试标准有:(1)国际标准,国际标准化组织颁布的评价标准ISO 20645—2004《纺织品抗菌性能检测琼脂平板扩散法》和ISO 20743—2007《抗菌整理纺织品的抗菌性能测试》。ISO 20645—2004 应用琼脂平板扩散法定性评价织物的抗菌性能。ISO 20734—2007 采用吸收法测定纺织品的抗菌性能。日本工业标准JIS L1902—2008《纺织品抗菌性能试验方法抗菌效果》中规定使用的菌种要根据纺织品抗菌卫生整理的最终用途而定。JIS Z2911—2010《抗霉性实验方法》以分解纤维素作为营养源。美国纺织化学师与印染师协会(AATCC)目前制定的评价标准有:AATCC 30—2013《纺织品材料上抗真菌活性的测定:防霉防腐》、AATCC TM100—2019《纺织材料抗菌整理剂的评价》和AATCC 147—2019《纺织品的抗菌性:平行划线法》。其中AATCC TM100—2019 侧重于十分灵敏的定量分析。AATCC 147—2019 考察织物的抗菌能力。AATCC 30—2013用于评定纺织品对发霉和腐烂的敏感性及纺织品上杀真菌效果的评价。(2)国家标准,国家标准化管理委员会的相关标准有:GB/T 20944.1—2007《纺织品抗菌性能的评价第1 部分:琼脂平皿扩散法》,参考了国际标准ISO 20645—2004;GB/T 20944.2—2007《纺织品抗菌性能的评价第2 部分:吸收法》,参考了国际标准ISO 20743—2007;GB/T 20944.3—2008《纺织品抗菌性能的评价第3 部分:振荡法》;本文采用FZ/T 73023—2006《抗菌针织品》。

3 实验

3.1 材料与设备

织物:2.22 tex/24f 锦纶高弹+2.22 tex 氨纶(广东德润纺织有限公司)。抗菌剂:美国杜邦银离子抗菌剂仙护盾TM930FLEX(上海绿铜物资有限公司)。

设备:MONFONGS 828 TwinAir8F 拉幅定形机(德国门幅士)。

3.2 不同定形温度下的抗菌后整理

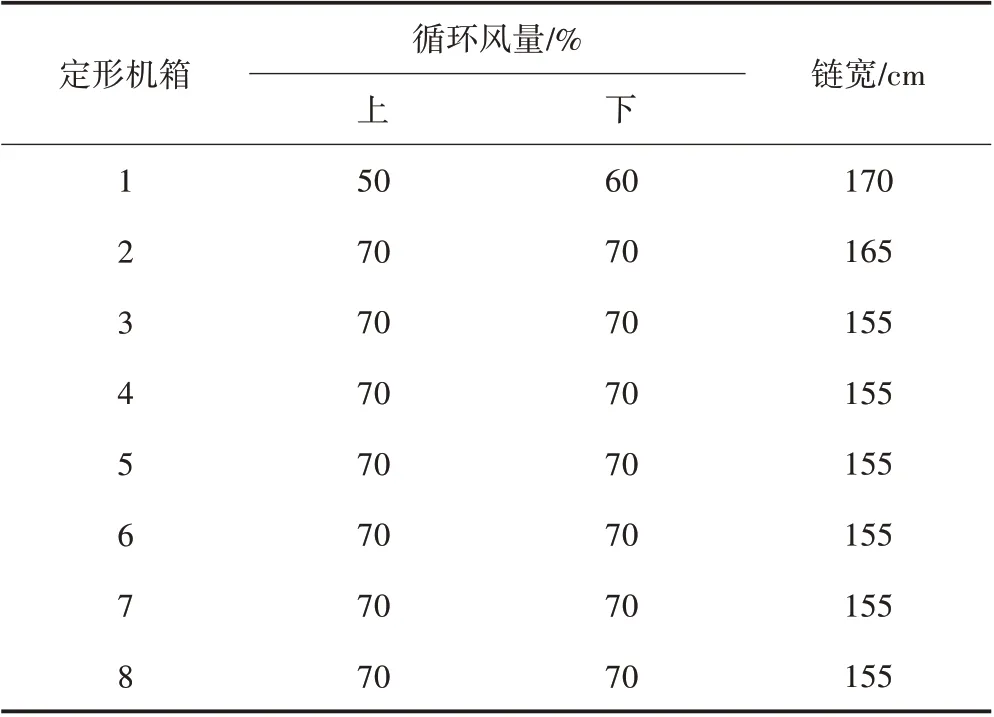

后整理定形循环风量和链宽要求如表1所示。

表1 后整理定形循环风量和链宽

虽然抗菌剂用量增加,针织物的抗菌效果会加强,但是抗菌剂银质量分数不应超过0.1%,过量使用会导致重金属超标。有大量的研究表明:重金属可能对人体、其他生物以及环境有潜在的危害[8-10]。过量使用含有银离子的抗菌剂整理化纤针织物,会导致大量富余的银离子残存于整理液中排放到污水处理厂,残存银离子多的废水会给污水处理厂带来困难,不利于生态环保保护。因此,本实验选择合适用量40 g/L。对比不同定形温度抗菌整理后织物的抗菌效果。工厂中,涤/氨针织物、锦/氨针织物的定形温度一般为130~195 ℃,有研究表明:弹性化纤针织面料的后整理定形温度影响织物的色牢度和颜色[11-12],所以化纤针织物印染抗菌后整理温度设计在130~160 ℃,实验1:定形温度130 ℃、车速30 m/min;实验2:定形温度140 ℃、车速30 m/min;实验3:定形温度150 ℃、车速30 m/min;实验4:定形温度160 ℃、车速30 m/min。

3.3 针织物的抗菌性

针织物抗菌整理后送第三方机构测试,要满足AAA 级要求,结果如表2 所示。由表2 可以看出,定形温度为130~160 ℃,抗菌整理效果差别不大,从节约能耗,保护织物颜色、色牢度等方面考虑,仙护盾TM930FLEX 抗菌剂在定形机上的整理温度设计为130~140 ℃,车速30 m/min,能够达到预定的抗菌效果,没有必要采用更高的温度进行后整理。应注意仙护盾TM930FLEX 抗菌剂一般不与还原性物质一起使用,尽量不加柠檬酸,避免水中含有高浓度的金属离子、氯离子,也不要与阳离子整理剂一起使用,避免影响使用效果或者给织物带来其他影响。

表2 针织物抗菌性测试结果

4 结论

针织物抗菌整理使用银离子抗菌剂仙护盾TM930FLEX 抗菌剂,为避免重金属过量对人体的潜在危害,抗菌剂用量采用40 g/L,在定形工序添加抗菌剂,温度130~140 ℃,车速30 m/min,织物能获得优良的抗菌效果,满足针织物的抗菌要求。