高速列车LMB_10 型车轮踏面经济型薄轮缘外形优化*

李国栋

(中车长春轨道客车股份有限公司,长春 130062)

随动车组运行里程的增加,车轮轮缘厚度由于磨耗逐渐减小,达到一定里程时需要及时对车轮进行旋修,以满足车辆在不同线路条件下运行时的安全性和平稳性要求[1]。仅以原型方案进行旋修,需要同时恢复轮缘和踏面常工作区,根据实际车轮旋修作业,每提高1 mm 轮缘厚度,车轮直径方向需要切削6~7 mm,造成大量不必要的浪费,大幅缩短车轮使用寿命,如图1 所示。因此在动车组车轮运用过程中优先考虑恢复影响车辆动力学性能的踏面工作区,采用经济性旋修方案进行旋修。

图1 车轮旋修示意

目前我国投入运营的动车组逐年增多,从车轮旋修的角度如何在保证车辆运行安全的前提下减小车轮维护成本,延长车轮使用寿命是我国广大铁路工作者面临的重大挑战。刘新明[2]通过大量调研,总结了采用经济性旋修初期出现的各类问题,评估了我国车辆车轮经济旋修的优缺点。董孝卿和王悦明等[3-5]研究了薄轮缘踏面设计在欧洲的应用,并设计了S1002CN 型、LMD型踏面薄轮缘经济旋修方案,利用高次曲线连接轮缘与踏面的过渡,实现轮缘减薄的目的,并通过车轮磨耗量的跟踪测试,提出了旋修策略。李秋泽[6]利用仿真设计了XP55 型踏面薄轮缘经济旋修方案,并通过了现场试验验证,提高了旋修经济性。

国外学者在车轮踏面优化设计方面做了许多工作。Heller[7]以降低轮轨磨耗为目标对车轮踏面进行闭环程序设计,通过仿真计算对既有踏面和优 化 踏 面 进 行 了 对 比 验 证;Smith 和Kalousek[8]从优化轮轨匹配关系的角度研发了圆弧形踏面的优化 设 计 程 序;Persson 和Iwnicki[9]基 于 遗 传 算 法 开发了车轮踏面优化设计程序,针对一系刚性转向架和一系弹性转向架分别优化了2 种踏面;Wu Huimin[10]以钢轨型面为基础,提出了直接扩展车轮踏面优化方法,并在伦敦地铁取得了良好的应用效果;Polach[11]充分分析了轮轨匹配关键参数如等效锥度、接触角等之间的关联关系,提出以优化等效锥度和接触范围为目标的车轮踏面设计方法;Shevtsov 和Markine[12-13]基 于 大 量 实 测 车 轮 踏面和钢轨廓形运用数据基础上提出了车轮逆向设计方法;Haque[14]考虑轮轨匹配非线性,采用最优化设计方法进行踏面外形设计,并进行了仿真计算验证。

改进的LMB_10型车轮踏面,通过等效锥度分区控制设计,有效解决原型踏面存在的车辆蛇行和抖动等异常振动问题。文中在踏面设计时总结了既有动车组踏面设计时出现的车辆异常晃动问题[3],避免类似故障的发生。此外利用动力学仿真,从车辆运行稳定性、平稳性、安全性3 方面对新设计踏面进行了验证;并在试验验证阶段对车轮磨耗及转向架振动进行跟踪。

1 LMB_10 型车轮踏面

LMB_10型车轮踏面在S1002CN 车轮踏面基础上,对等效锥度进行分区控制,如图2 所示。根据踏面不同区域等效锥度的差异将车轮踏面划分3部分,即设计锥度区(踏面常工作区)、高锥度区、低锥度区。优化设计的原则为:保持常工作区内原踏面设计锥度不变,减小高锥度区锥度,增大低锥度区锥度,具体如下:

图2 踏面等效锥度分区控制

(1)设计锥度区与S1002CN 车轮踏面基本相当。

(2)在高锥度区减小轮缘厚度从而增大轮轨间隙,为减小车轮横移量过大时喉根圆与钢轨轨肩角匹配的等效锥度,适当降低喉根圆处的廓形斜率,避免抖车、报警问题。

(3)为增大车轮横移量过大时踏面端部与钢轨轨顶匹配的等效锥度,提高踏面端部廓形斜率,避免晃车问题。

文献[15-16]详细阐述了LMB_10型车轮踏面设计方案,并通过仿真和线路试验证明,该改进车轮踏面有效改善车辆的蛇行运动稳定性、平稳性和曲线通过性,具有良好的动力学性能,这里不过多阐述。

2 经济旋修方案设计

既有运营动车组旋修时,保持原踏面形状、适当降低轮缘厚度进行踏面经济性旋修,中车四方所在S1002CN 原型踏面基础上设计了CN 型薄轮缘车轮外形,共计19 个型面,对应轮缘厚度从34.5 mm 至26 mm 变化[16]。与原型相比,薄轮缘外形保持常工作区踏面外形、轮缘高度不变,利用高次曲线实现不同厚度的轮缘根部过渡,在满足运用和维修要求基础上,减小了车轮旋修量,具有经济性。

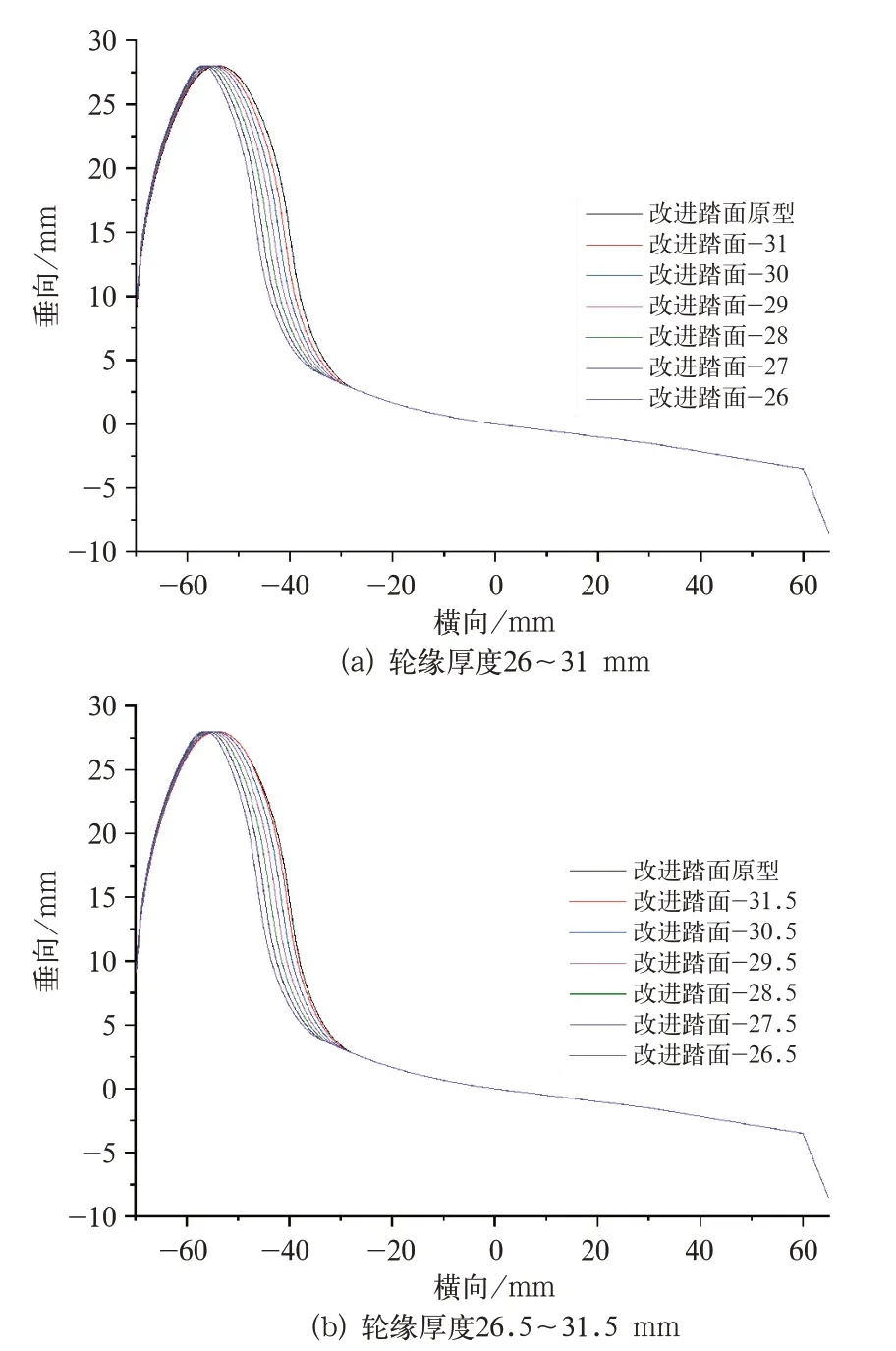

参考CN 型薄轮缘车轮外形设计方法,改进LMB_10型踏面薄轮缘踏面外形在设计时保持常工作区踏面外形、轮缘高度不变,仅对轮缘厚度部分做了调整,每间隔0.5 mm 为1 个梯度,自轮缘厚度32~26 mm,共计13 个型面,同时考虑QR 值大于6.5 mm 的 要求,如图3 所 示。

图3 薄轮缘经济性踏面

与原型方案相比改进踏面薄轮缘经济性旋修方案在踏面横向坐标-27~65 mm 范围内廓形相同,该区域为轮轨常接触区;在踏面横向坐标-70~-27 mm 范围内利用不同圆弧连接过渡以实现轮缘厚度减薄。

3 薄轮缘踏面轮轨接触几何关系分析

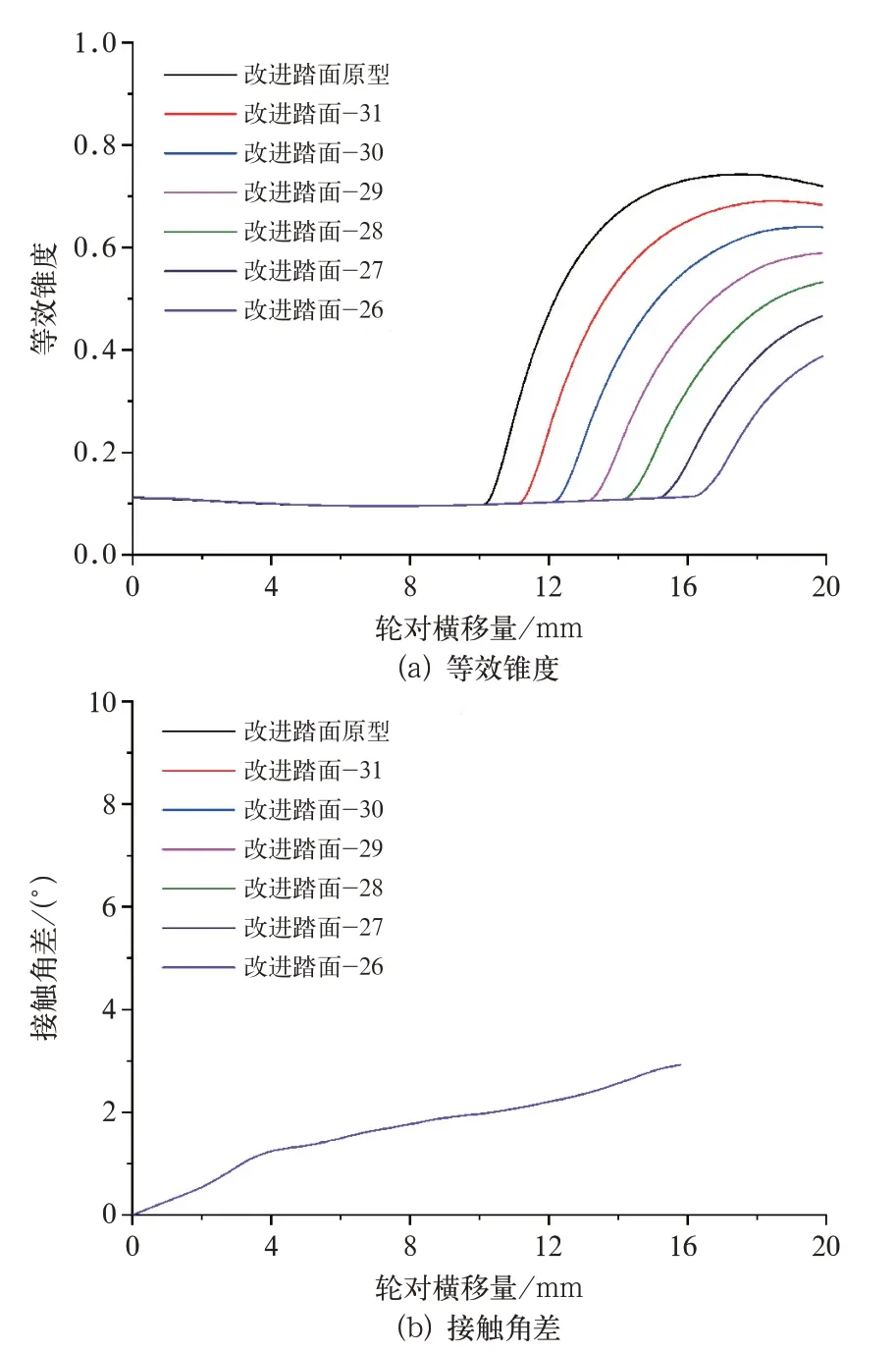

将改进踏面薄轮缘踏面分别与标准CN60 钢轨廓形匹配进行等效锥度和接触角差计算,如图4所示。在8 mm 轮对横移范围内等效锥度和接触角差与原型相同。

图4 薄轮缘踏面与CN60 钢轨匹配轮轨接触关系

4 薄轮缘踏面动力学性能计算

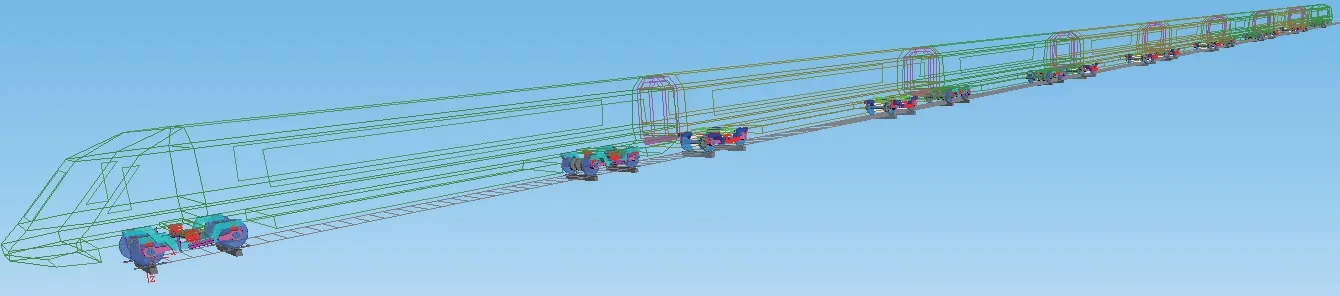

利用动力学仿真对改进踏面薄轮缘外形对车辆动力学性能的影响进行分析,建立了包括动车、拖车在内的8 编组列车动力学仿真模型,同时考虑了目前国内高速线路应用的60D 和60N 钢轨廓形,如图5 所示。

图5 动力学仿真模型

4.1 横向稳定性分析

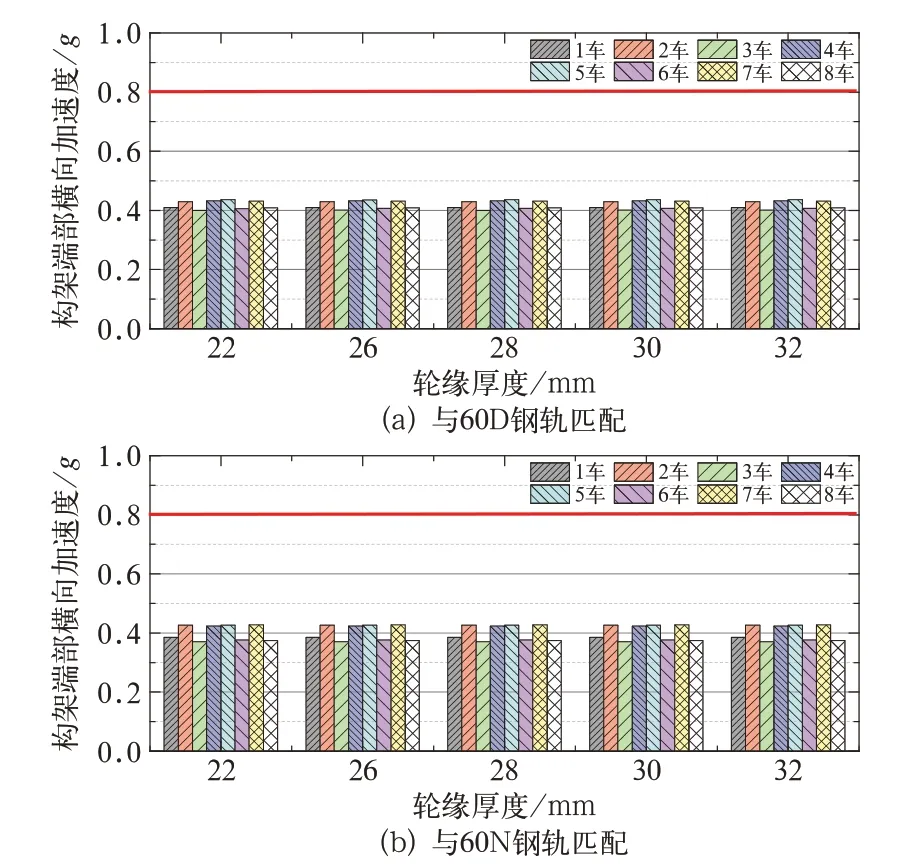

仿真分析改进踏面薄轮缘外形分别与60D 和60N 这2 种钢轨廓形匹配下各车的车辆横向稳定性,如图6 所示。构架横向振动加速度经0.5~10 Hz滤波,均未出现幅值大于0.8g的谐波振动,满足标准要求。对比不同轮缘厚度下的构架横向加速度,无明显差异。

图6 构架横向振动加速度计算结果

4.2 运行平稳性分析

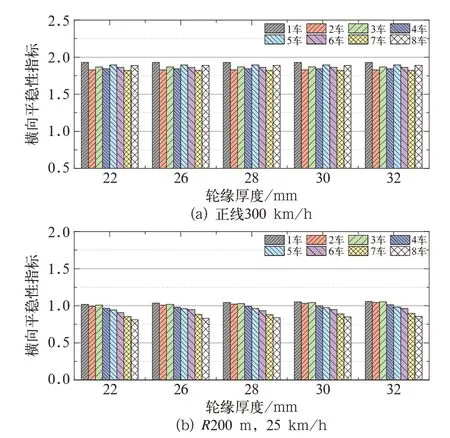

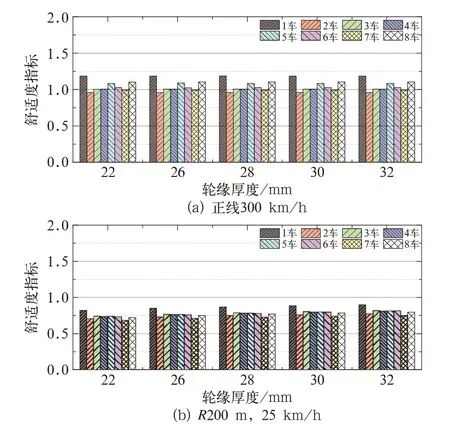

采用武广谱作为轨道不平顺激励输入,仿真计算车体横向平稳性指标、垂向平稳性指标和舒适度指标,如图7~图9 所示。车体不同端部的平稳性指标均小于2.5,舒适度指标均小于2.0,满足标准要求。对比不同轮缘厚度下的平稳性指标和舒适度指标,无明显差异。

图7 车体前端横向平稳性指标

图9 车体前端舒适度指标

4.3 运行安全性分析

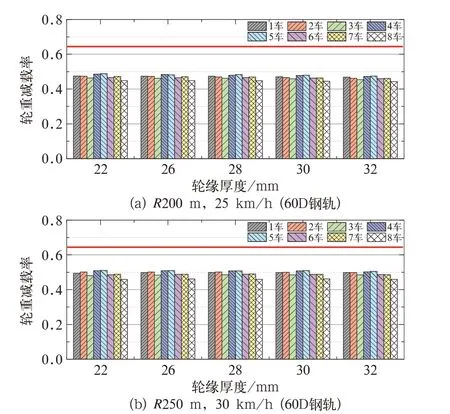

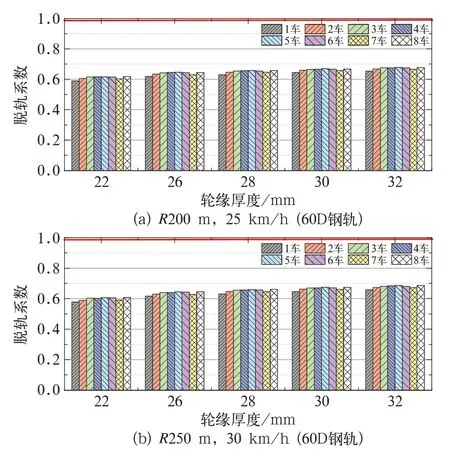

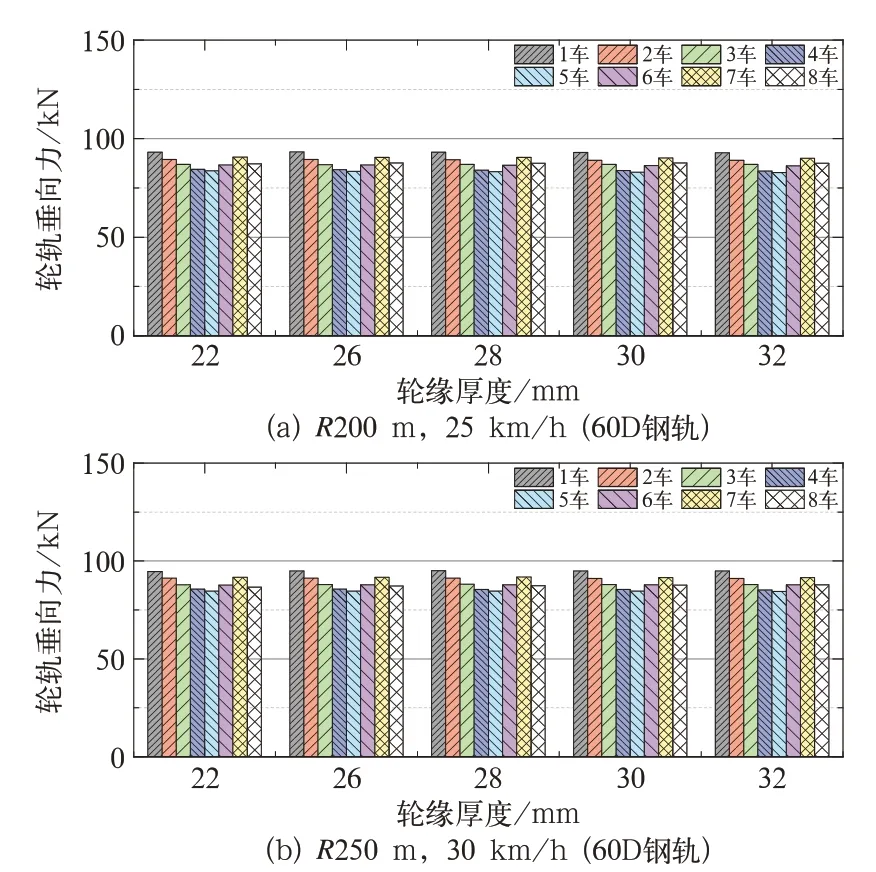

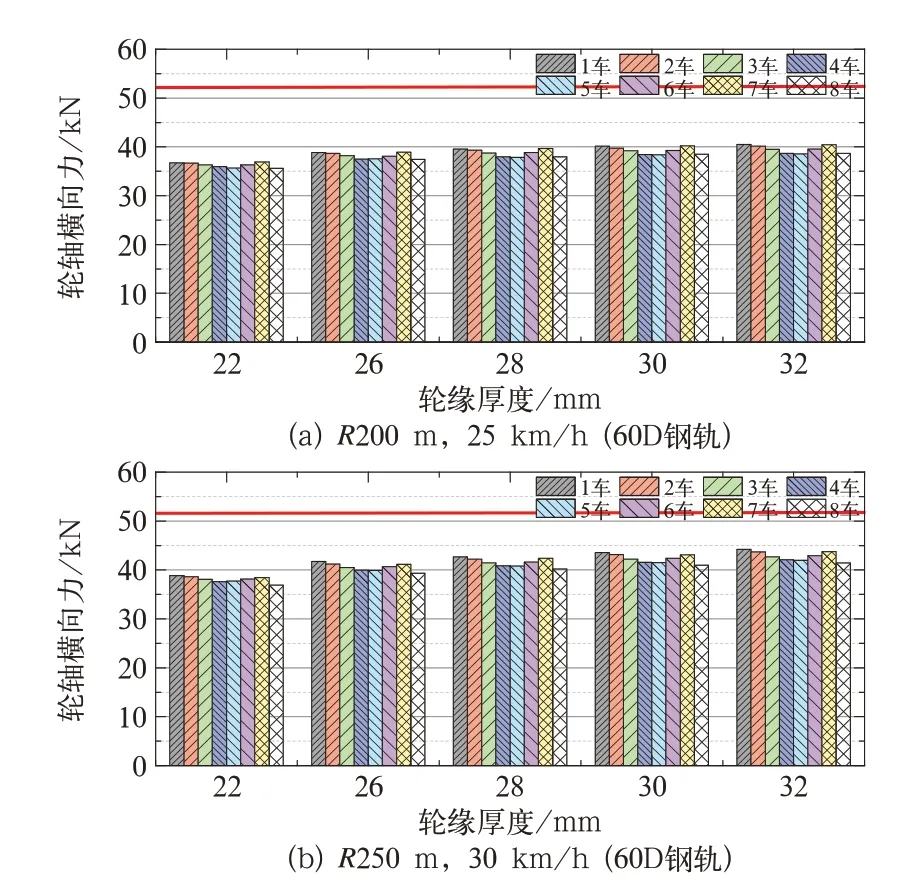

在武广谱激扰下,仿真计算不同曲线工况下轮轨动态作用力,如图10~图13 所示。结果表明:不同工况下轮轴横向力、脱轨系数、轮重减载率等安全性指标均小于标准限值,并具有一定的安全裕量。

图1 3 轮重减载率

图1 2 脱轨系数

图1 1 轮轨垂向力

图1 0 轮轴横向力

图8 车体前端垂向平稳性指标

5 线路跟踪试验验证

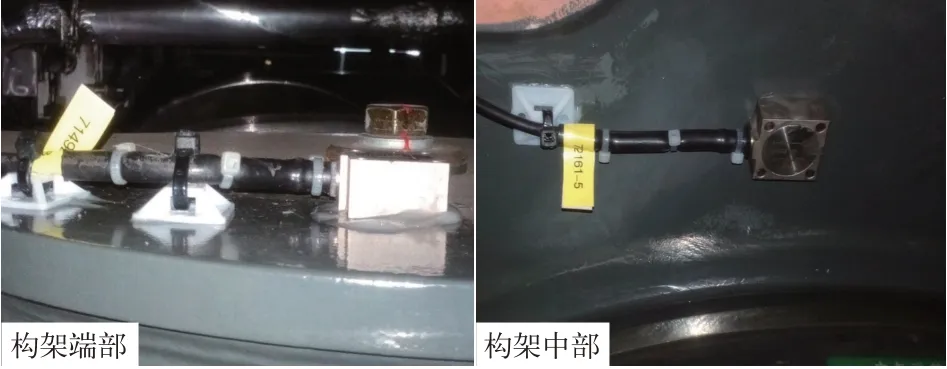

对应用改进踏面薄轮缘外形的动车组车轮磨耗和转向架振动、车体平稳性进行跟踪测试,分析车轮踏面磨耗、轮缘磨耗、等效锥度等随车辆运用里程的变化规律,同时评估不同踏面状态对转向架横向振动、车体运行平稳性的影响,如图14 所示。通过定期对跟踪车辆利用便携式测试设备进行踏面外形测试,获得不同车辆走行里程下的车轮踏面外形,用于车轮磨耗、等效锥度的分析;通过在跟踪车辆构架、车体安装传感器,实时采集加速度信息,用于分析转向架振动及车体运行平稳性,如图15 所示。

图1 5 转向架振动测试

图1 4 车轮踏面外形测试

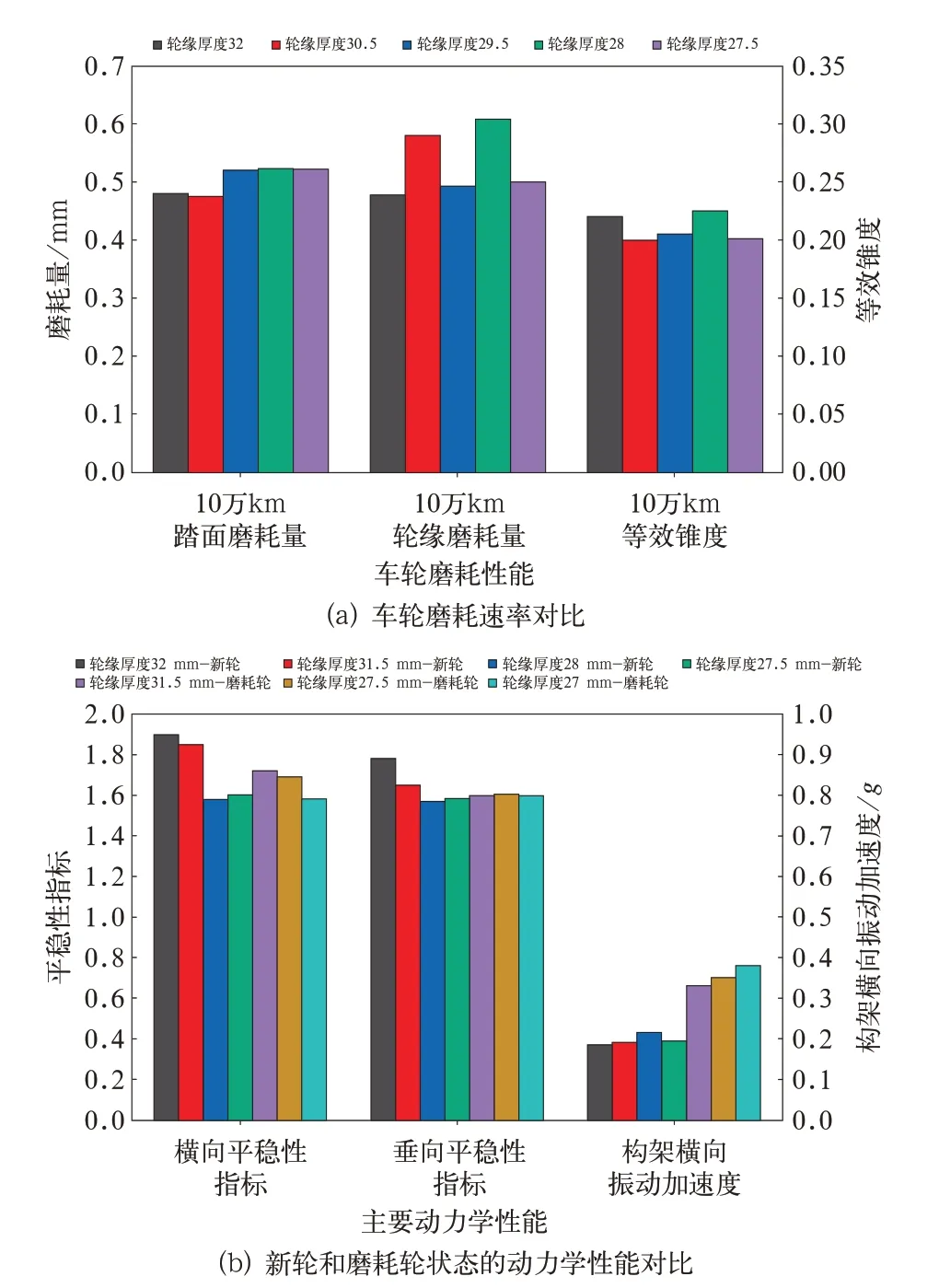

5.1 磨耗跟踪测试

对一列装用改进踏面薄轮缘外型车轮的动车组进行磨耗跟踪测试,按照不同的轮缘厚度进行统计,结果如图16 所示。不同轮缘厚度的薄轮缘外形轮轨匹配等效锥度、踏面磨耗量、轮缘磨耗量基本相当,无明显差异。

图1 6 不同轮缘厚度方案对磨耗和动力学性能影响

5.2 车辆动力学跟踪测试

为验证改进踏面薄轮缘方案对车辆动力学性能的影响,分别选取2 列动车组进行振动跟踪测试,跟踪周期均为120 万km。其中动车组A 主要运行线路为哈大线、郑徐线、京广线等;动车组B主要运行线路为沪宁线、京沪线、徐兰线等。跟踪期间,随运行里程的增加,2 列动车组的轮缘厚度逐渐减小,由原型32 mm 降低至27 mm,跟踪期间所有的旋修均采用改进踏面薄轮缘方案。

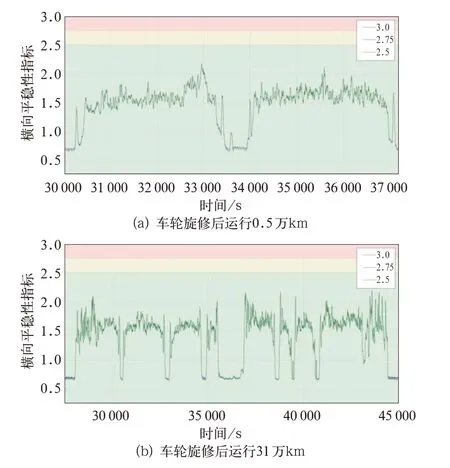

对比动车组A 在旋修初期和车轮磨耗后期以300 km/h 速度等级运行时的横向平稳性指标,均满足标准要求,达到优级,如图17 所示。

图1 7 动车组A 平稳性指标

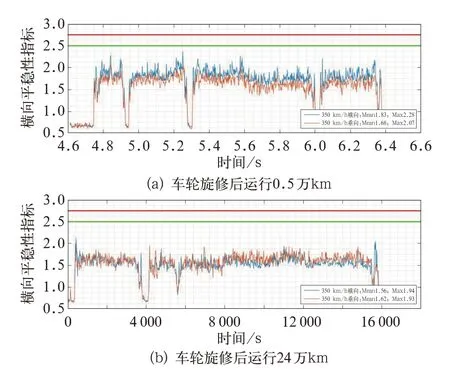

对比动车组B 在旋修初期和车轮磨耗后期以350 km/h 速度等级运行时的横向平稳性指标,均满足标准要求,达到优级,如图18 所示。

图1 8 动车组B 平稳性指标

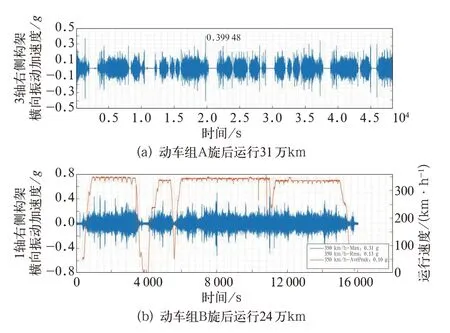

对比动车组A 和动车组B 在车轮磨耗后期构架横向稳定性,构架横向振动加速度经0.5~10 Hz滤波后的最大值均小于失稳报警限值0.8g如图19 所示。

图1 9 车轮磨耗后期构架横向稳定性

6 结 论

对改进的LMB_10型车轮踏面进行薄轮缘经济旋修方案优化设计和验证,可得到以下结论。

(1)在保持既有原型踏面常工作区域不变的基础上,利用高次曲线对不同轮缘厚度与踏面连接过渡段进行优化调整,共设计了13 个薄轮缘外形,能够满足轮轨几何接触关系的要求。

(2)通过轮轨接触关系分析,发现不同轮缘厚度踏面外形方案在轮对横移量8 mm 以内等效锥度、接触角等轮轨接触关系与改进踏面原型结果相同。

(3)基于动力学仿真计算和线路跟踪测试验证了所设计旋修方案,在车轮旋修周期内车辆均能够保证良好的动力学性能,避免因原型旋修时为恢复轮缘厚度而造成车轮直径的大量浪费,降低了动车组检修维护成本。因此建议在装用改进的LMB_10型车轮踏面的动车组上,配套施行和推广该经济旋修方案。