双向止回阀两向进气口贯通问题的研究

李 巍

(中车唐山机车车辆有限公司, 河北 唐山 063035)

CRH3 及CRH5 平台动车组在运用中,多次发生初升弓送电时,个别车制动不缓解故障,经查为双向止回阀导致的间接制动压力过充。文中通过理论计算、整机与单机测试及拆解分析等方面,为此阀提出了4 个优化方向,为降低该阀双向贯通风险提出优化措施。

1 原理分析

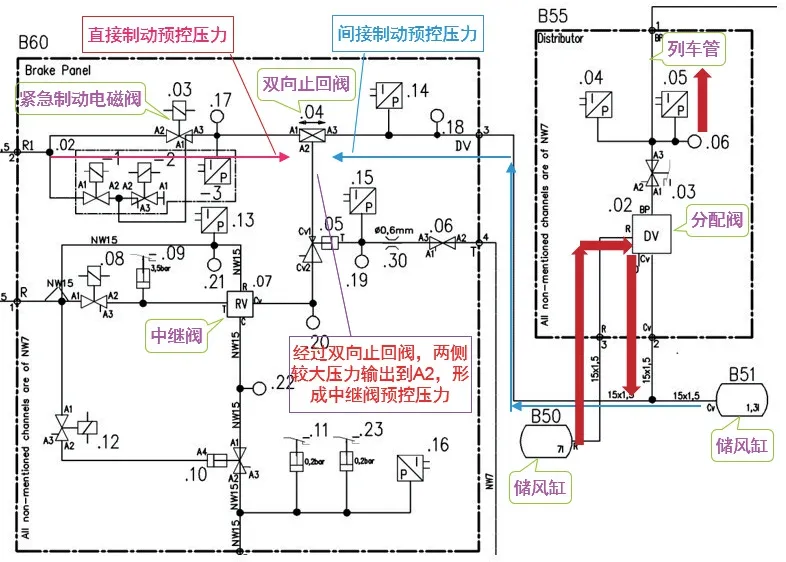

1.1 间接制动预控压力形成原理

正常工况下,紧急制动缓解时列车管充风到6 bar,列车管为储风缸B50 充风到6 bar,同时双向止回阀A3 侧间接制动预控压力通过分配阀连通大气;紧急制动触发时列车管排风到0,分配阀动作使储风缸B50 中6 bar 的风压到达储风缸B51 及双向止回阀A3 侧,形成间接制动预控压力,如图1所示。

图1 制动气路原理图

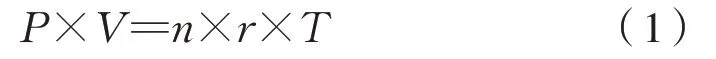

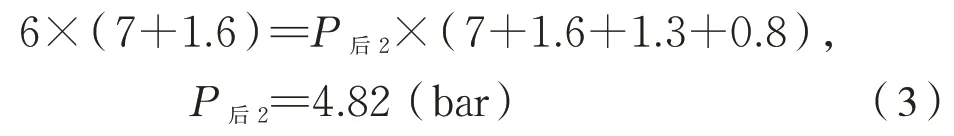

根据理想气体状态方程式(1):

式中:P为气体压强;V为气体体积;n为气体物质的 量;r为常 数[r=8.314 J/(mol·k)];T为 开 尔 文温度。

紧急制动施加前后,储风缸B50、B51 以及管路内压缩空气的“n×r×T”未发生改变,且风缸及管路的容积不变,通过压强与体积的乘积不变的原理,即为式(2):

式中:P前为间接制动施加前B50 内的气体压强(列车管压力为6 bar);V1为B50、分配阀腔体及管路的容积(7 L+1.6 L);P后1为间接制动施加后B50内的气体压强;V2为B51 及间接制动的预控压力管路 容 积(1.3 L+0.8 L);P后2为 间 接 制 动 施 加 后B51 及管路中的压强,即间接制动预控压力(双向止回阀A3 侧压强)。

当紧急制动施加时,储风缸B50 与储风缸B51通过分配阀相通,间接制动预控压力最高,P后1=P后2,即为式(3):

根据理论计算与实际监测,正常情况下间接制动预控压力最高应为4.8±0.1(bar)。

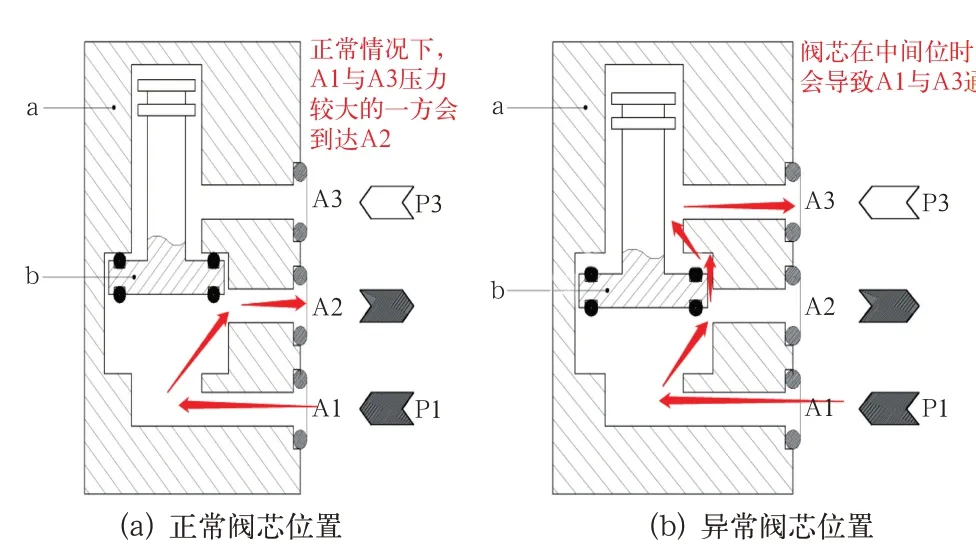

1.2 间接制动预控压力过充原因

CRH3 与CRH5 这2 平台动车组在断电时,均会触发列车管排风的紧急制动,双向止回阀A3 侧形成的间接制动预控压力达到4.8 bar。当动车组断电停放时间较长时,总风压力不可避免的泄漏,而间接制动预控压力容积小,风压泄漏极慢或基本无泄漏。此时升弓供电,在紧急制动未缓解时,紧急制动电磁阀使双向止回阀A1 侧与总风压力相通,总风压力随空压机打风缓慢上升,双向止回阀A1 与A3 两侧压力接近时,个别双向止回阀阀芯内部动作不灵敏使阀芯停在中间位置,直接制动预控压力与间接制动预控压力互通,如图2 所示。双向止回阀A3 侧压力(间接制动预控压力)随A1 侧压力(即总风)上升到6 bar 以上,再操作缓解紧急制动,将无法通过列车管充风(最高压力6 bar)使分配阀阀芯运动到缓解位,A3 侧压力始终不能释放,中继阀持续输出制动压力,故障表现为制动无法缓解。

图2 双向止回阀原理图[1]

2 测试与研究

2.1 整机测试—故障双向止回阀在车组上的测试

CRH3C 与CRH380B(L)平台动车组在紧急制动状态下,列车管排风形成的间接制动预控压力为4.8 bar(双向止回阀A3 侧),总风压力通过紧急制动电磁阀输出直接制动预控压力(双向止回阀A1 侧)。当总风压力从4.8 bar 以下开始上升,如上升速度较为缓慢时,双向止回阀两侧的压差无法瞬间建立(此阀的技术标准要求两侧压差最小0.25 bar),且此时如果阀芯不灵敏未运动到位将导致两侧进气口贯通,间接制动压力随总风压力上升。

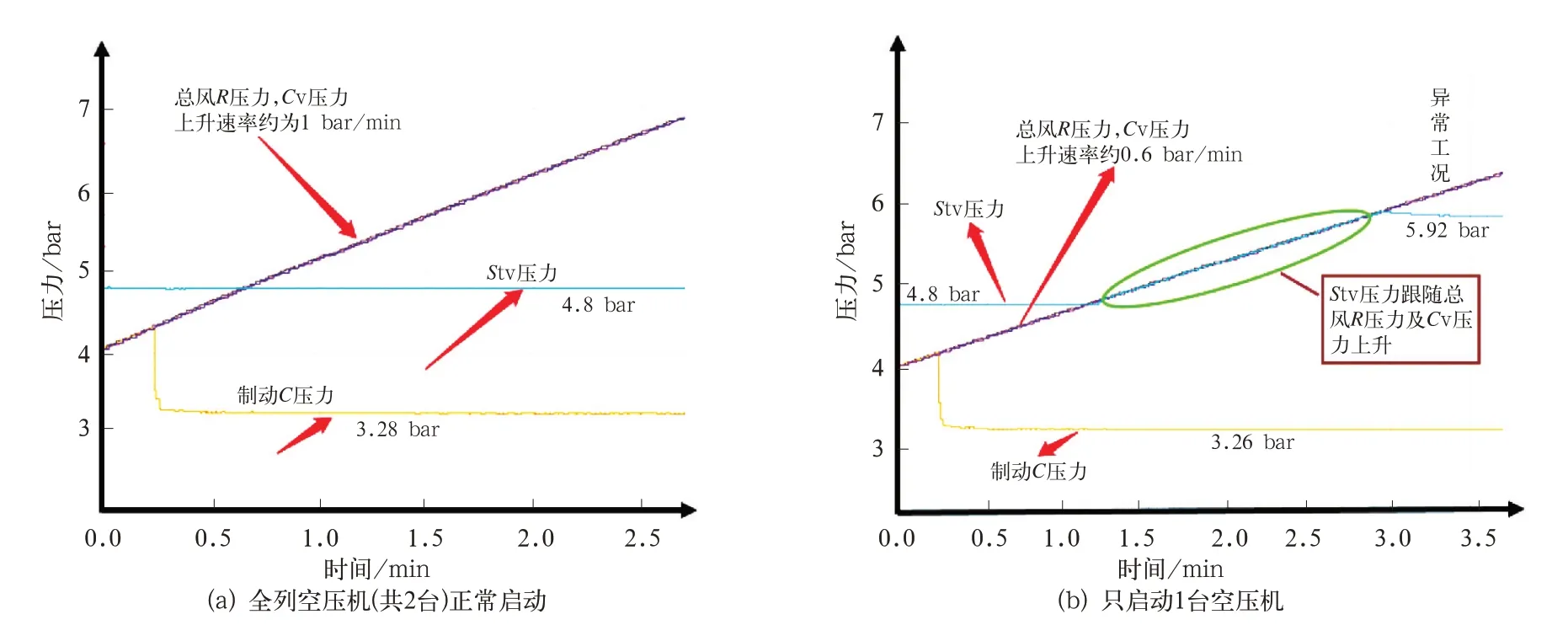

选取1 列已发生间接制动预控压力过充故障的CRH380B 型动车组,监测总风压力(R)、直接制动预控压力(Cv)、间接制动预控压力(Stv)情况如下:

当全列所有空压机(2 台)可正常启动,总风压力上升速率约为1 bar/min,间接制动预控压力(Stv)始终保持4.8 bar 不变,未跟随总风压力(R)及直接制动预控压力(Cv)上升,即双向止回阀两侧进气口未贯通,如图3(a)所示;当动车组只启动1 台空压机时,总风压力上升速率较慢,约为0.6 bar/min,间接制动预控压力(Stv)由4.8 bar 跟随总风压力(R)及直接制动预控压力(Cv)上升到5.92 bar,即双向止回阀两侧进气口贯通,如图3(b)所示。

图3 供风测试压力曲线

2.2 整机筛查—检修库内双向止回阀灵敏度普查

制定双向止回阀的普查方案,普查方案原理是将总风压力降到4.8 bar 以下,使车组施加紧急制动,让双向止回阀的A1 侧与总风相通,A3 侧为4.8 bar 的间接制动预控压力;全列车只启动1 台主空压机,使A1 侧总风压力缓慢上升到4.8 bar 以上,查看是否存在A3 侧间接制动压力过充的情况,具体操作如下:

(1)模拟长时间存放,车组总风压力初步下降

总风压力6.5 bar 以上,断开主断,防止空压机自动启动打风,只留1 台空压机待用(其他空压机切除)。通过紧急制动将总风压力降到6.5 bar,列车管充满风(6 bar),操作车组所有空气制动缓解。

(2)通过环路故障隔离开关再次降低总风压

将所有头车(1 车、00 车)的“紧急制动阀”故障开关打到关位(水平位),防止列车管排风后由于总风压力不足导致全列紧急制动无法缓解,以至无法操作降低风压。多次操作非占用端“紧急制动回路”隔离开关,使紧急制动回路断开再闭合,通过回路使制动施加缓解,降低总风压力到4 bar以下。

(3)检测双向止回阀灵敏度

恢复“紧急制动回路”故障开关,恢复1 车和8车的紧急制动阀,通过紧急蘑菇头施加紧急制动,列车管排风后,双向止回阀A3 口风压为4.8 bar。升弓闭合主断,使空压机打风到总风压力7 bar,操作列车管充风缓解所有制动。如个别双向止回阀动作不灵敏,将会发生间接制动预控压力Stv 过充使制动不缓解。

通过筛查,发现约每12 列车(8 辆短编,每辆车安装1 个双向止回阀)中有1 个双向止回阀灵敏度测试无法通过,截止2020 年5 月,已发现并更换7 个双向止回阀。

2.3 单机测试—试验台检测

为研究双向止回阀导通的问题,搭建了1 个灵敏度测试台,对12 个双向止回阀样本(前期运用故障阀4 个,整机筛查问题阀7 个,新阀1 个)进行功能测试与车组工况模拟测试。

功能测试:双向压差0.25 bar 的情况下,均测试通过,双向止回阀功能非常良好。

车组工况模拟测试:

(1)打开H1、H3、HP0、HP1、HB 截断塞门,通过调压阀P,将双向止回阀DRV 的A1 与A3 口压力调成4.8 bar,关闭HP1 塞门,切除双向止回阀两侧供给,保持两侧压力不变。

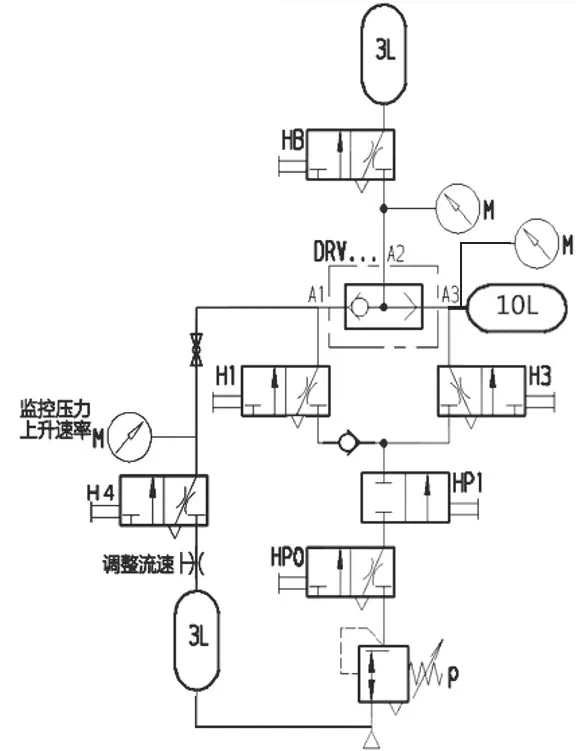

(2)打开H4 塞门,调整流速使A1 压力缓慢上升,观察A3 侧压力值是否跟随A1 侧压力上升,测试原理如图4 所示。

图4 双向止回阀测试原理图

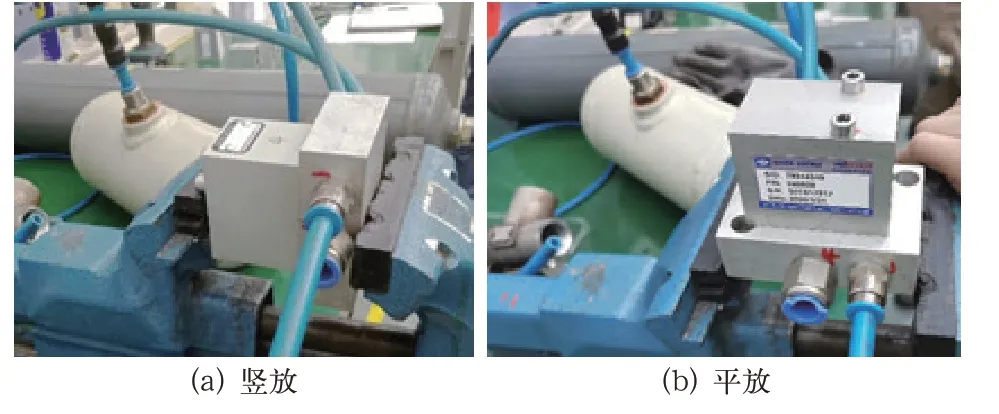

(3)将双向止回阀竖放与平放位置,如图5 所示,检查A1 与A3 是否有贯通的情况[2]。

图5 双向止回阀测试

测试结果如下:

(1)双向止回阀尺寸标准为:阀芯外径为φ30c8(29.857~29.89),阀 腔 内 径 为φ30 H8(30~30.033),配合公差为0.11~0.176 mm。经检查测量,这12 个样本阀芯、阀腔及配合尺寸均满足标准要求,机械配合无异常。

(2)12 个样本阀件在平装测试时,11 个样本两侧贯通(包括新阀),仅有1 个样本未出现贯通情况;竖装测试时,仅10 号样本存在贯通情况。

(3)10 号阀件样本灵敏度最差,对10 号阀清洁及润滑后,仍存在贯通情况。虽装配公差在正常范围内,但手动抽取阀芯时有轻微阻力,拆解未发现异常,确定为生产制造过程中的个例问题。

(4)测试台可以模拟静止的压力,如双向止回阀A3 口加装10 L 风缸并设定在4.8 bar,与车组工况基本一致;动车组总风管路长度从几十米到上百米不等,风缸总容积为2 700~3 200 L,所以试验台对于双向止回阀A1 口的压力上升情况与车组总风压力上升时流速及冲击不能完全一致,即难以模拟车组压力动态情况,未能复现竖装工况下贯通的故障情况,但可复现平装工况下的压力贯通情况,且新阀也同样出现此种情况。从当前试验结果来看,竖装方式明显优于平装方式。

3 研究优化方向

3.1 动车组初上电操作优化

在已发生间接制动压力过充的动车组上进行试验,在车组总风压力较低时,先操作紧急制动缓解,当总风上升到7.1 bar 时再施加紧急制动,此时在A1 口瞬间建立的直接制动预控压力Cv=总风压力=7.1 bar,与间接制动预控压力Stv(双止阀A3 口)4.8 bar 相比,瞬间形成的压差为2.3 bar,即使阀本身存在个体差异,但此压差仍足以推动阀芯运动到位并密封A3 口,如图6 所示。

图6 动车组初上电优化后的压力曲线

综上,在动车组当天第1 次升弓送电后,由于停放时间长总风泄漏较低,此时应先缓解紧急制动再升弓打风,使总风压力上升到大于5.5 bar 时(间接制动预控压力不会高于5 bar),再进行紧急制动等其他操作,可以规避双向止回阀的两侧压力贯通问题。

动车组上电操作优化方案的安全操作注意事项:

(1)缓解紧急制动前,应施加停放制动,停放制动为弹簧蓄能控制施加,无风压要求,可在不大于20‰的坡道上安全停放。

(2)如在大于20‰ 的坡道上停放或个别车停放制动故障时,则可在缓解紧急制动前先施加备用制动以防止溜车,最大备用制动力不小于紧急制动力。

3.2 安装方式优化

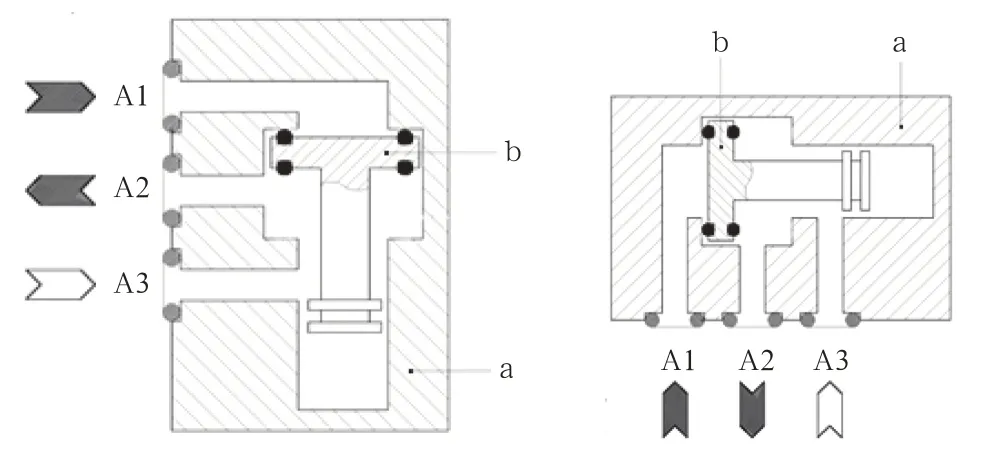

CRH3 平台动车组双向止回阀两侧压力贯通的故障率远小于CRH5 平台动车组,究其根本原因为其安装方向为竖直安装,而CRH5 平台动车组双向止回阀为平装。双向止回阀竖装与平装原理图如图7 所示。

图7 双向止回阀竖装(左)与平装(右)原理图

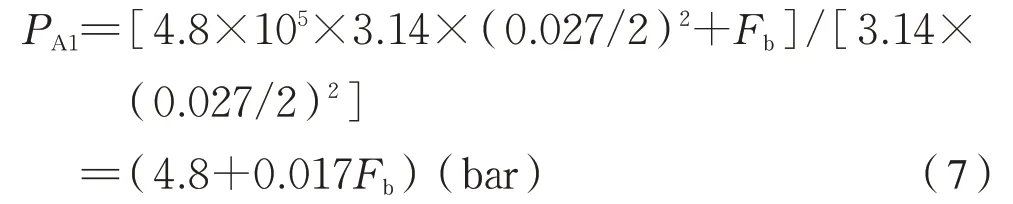

当双向止回阀A3 口压力为4.8 bar 时,A1 口从较小压力开始缓慢升压直到阀芯动作的瞬间,此2 种安装方式的压力平衡计算为式(4)、式(5):

竖装方式:

式中:PA1为A1 口 压 力;PA3为A3 口压 力4.8 bar;b1为A1 压力作用面直径φ27 mm;b2为A3 压力作用面直径φ27 mm(由于PA3可通过阀芯侧面到达A1压力作用面胶圈的外圈,两侧外圈作用力相互抵消,所以PA3的实际作用面直径为φ27 mm);Gb为阀芯重力0.057×9.8 N;Fb为平装时阀芯与阀腔的摩擦力(由油膜及接触面粗糙度共同决定,文中不做定量研究)。

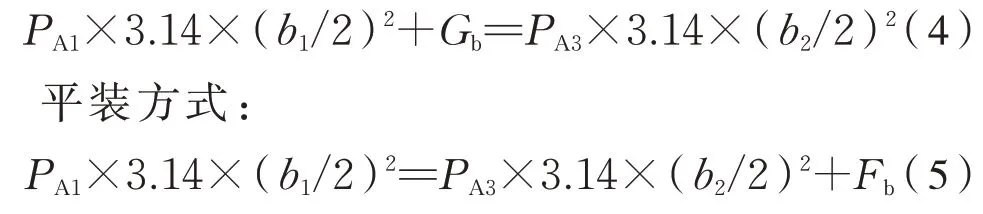

代入式(4)、式(5),算得式(6)、式(7):

竖装方式:

平装方式:

当双向止回阀竖直安装时,A1 口压力4.79 bar时即可开启阀芯,如A1 口压力以极慢的速率上升,A3 口4.8 bar 的压力可通过阀芯极小的侧边(公差0.15 mm)贯通A1,A3 压力再次下降,A1 与A3 的压力差增大,可促使阀芯向下运动。如A1 口压力上升速度稍快时,则可直接形成压差使阀芯向下运动。所以,阀芯在正常情况下,基本不会发生A3 口过充的情况,文中单机测试已验证。

当双向止回阀平装时,A1 口压力[(4.8+0.017Fb)bar]大于A3 口压力(4.8 bar)才可开启阀芯,如A1 口压力缓解上升,由在阀芯运动过程中,A1 压力过充到A3 口,使A3 口压力一直随A1 缓慢上升的现象,最终导致A3 口压力过充,文中单机试验中也验证基本所有双向止回阀(包括新阀)都存在这种过充情况。

综上计算,此类双向止回阀在设计使用时,应优选竖装方式。

3.3 故障自动诊断优化

当间接制动预控压力Stv 过高时,现车表现为制动无法缓解,无任何诊断代码,不便于应急处置及库内检修。在新版制动软件中计划增加“间接制动预控压力Stv 过高”的代码,当Stv 压力高于5.6 bar 并延迟10 s,制动控制系统会报出诊断故障代码以提示乘务人员。

3.4 出厂例行试验优化

优化双向止回阀测试台及测试大纲,对每个出厂的双向止回阀进行灵敏度检测,新增加的测试要求如下:

双向止回阀A3 口保持4.8 bar 的压力(容积10 L),A1 口 由4.5 bar 压力 以0.45 bar/min(参 考CRH3 与CRH5 这2 种车型单组空压机的供风速率)的速率上升至5.5 bar,A3 口压力应保持在4.8 bar 不变。

4 成本分析与结语

对于目前CRH3 与CRH5 动车组的双向止回阀,其双向导通的根本原因为:动车组紧急制动施加工况下,启动主空压机对总风压力升压时,使双向止回阀存在双向导通的可能性,且总风压力上升越慢,则其双向导通的可能性越大,在有个体差异的双向止回阀上表现更为明显。这并不是阀本身故障或设计问题,而是动车组的“特殊工况”满足了阀双向导通的条件。所以,合理规避动车组的这个“特殊工况”,即可彻底解决该问题。

通过上文的论述,结合动车组操作规程文件的修订,来优化动车组初上电的作业流程,即在紧急制动缓解的工况下使主空压机打风,从根本上避免双向导通的问题,节约更改整治成本;同时,对于安装方式优化应该在动车组初始设计时考虑,现有动车组由于成本原因不再建议变更,但为后续新型动车组的双向止回阀安装方式提供了参考意见,且操作规程的优化也可完全规避双向止回阀在平装方式上双向导通的问题;通过故障自动诊断及出厂例行试验优化,明确故障的指向性及加强个例问题的筛查。