改造蒸发台行星盘系统提升工艺可靠性

解 晗,申 强,葛荣祥

(中国电子科技集团公司第五十五研究所,南京210016)

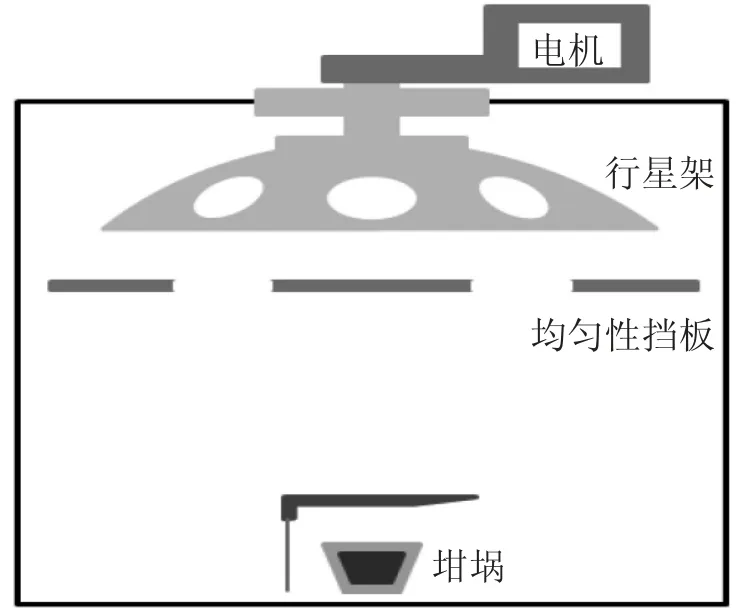

蒸发台广泛应用于半导体器件加工过程,原理是利用各种方式获得热量将目标材料加热至蒸气相,呈气态的原子在高真空环境下经过一定距离的扩散附着在预先放置的基片上,形成薄膜沉积[1]。蒸发台的基本结构包括高真空腔室、蒸发材料预置坩埚或预置舟、载片行星盘、均匀性挡板等。通过在高真空下加热预置蒸发材料使其气化蒸发,载有晶圆产品的行星盘位于蒸发源的上方实现薄膜镀膜。为了提高镀膜均匀性,行星盘与蒸发源之间配置了均匀性挡板,配合行星盘在工艺过程中的匀速旋转,用于改善镀膜均匀性,如图1所示。蒸发台设备主要用于半导体晶体管中源极、漏极、栅极以及各类金属布线等工艺的金属化镀膜,由于蒸发镀膜工艺具有无法返工且单批次生产晶圆数量多的特点,一旦工艺过程中发生设备无法监控的故障,所有晶圆都将报废。

图1 蒸发台结构简图

1 故障诊断分析

目标机台某蒸发台在生产过程中曾出现某批次产品严重报废情况。该批次产品在设备未报错的情况下完成蒸发工艺,目检晶圆产品上有清晰的不规则蒸发薄膜图形,有些地方镀有金属,有些地方完全没有蒸镀金属,经过方阻测试也验证了目检结果。经过对设备硬件的检查,发现行星盘载片系统无法实现正常转动,再次检查传动系统发现行星盘传动涡轮轴发生断裂。初步推断传动系统失效,载有晶圆产品的行星盘无法转动,停止转动的晶圆产品在蒸发工艺过程中,部分晶圆被均匀性挡板挡住无法镀膜,部分晶圆被裸露出来获得镀膜,导致最终出现图形印记明显的薄膜图形,形成的图形印记与均匀性挡板形状一致。

分析可知,设备在行星盘传动轴断裂无法转动的情况下,监控参数中Rotary drive speed一栏一直稳定在正常值围范内,表明软件未能监控到行星盘转速异常,即设备所获得的转速信号为假信号,晶圆产品在设备异常情况下完成了整个工艺过程,导致产品报废。

为了查明出现上述转速信号异常现象的原因,摸排分析设备电路图和硬件,设备电脑在工艺程序开始后,将Recipe中预设的转速大小信号传输至电机变频器(Hitachi L200),由变频器控制电机的转动速度,进而通过涡轮蜗杆传动机构带动行星盘系统进行一定转速的圆周运动。同时,变频器将其控制电机转速的信号直接转换为电压信号传递给PLC,作为行星盘转速的模拟量输入,即软件监控栏中的Rotary drive speed数值,控制简图如图2所示。

图2 现有行星盘系统控制简图

这套系统固然可以对行星盘的转速进行控制,然而返回电脑端用于监控的转速信号是变频器直接输出的信号,并没有对后道的电机、传动系统及行星盘做实时监控。换言之,如果上述三处的任何一处出现异常或失效情况,电脑端获得的转速反馈信号却仍然是正常的,将会导致系统风险。

2 改造方案

经过反复论证和验证,提出了针对行星盘转速系统的改造方案,拟通过设备改造将行星盘的实时转速信号传递给电脑,避免设备出现故障误判,提高生产可靠性。改造方案控制简图如图3所示,切断变频器对电脑的转速反馈信号,在整个系统中加装霍尔传感器、频率运算器并对设备结构作部分优化,实现对转速实时信号的采集和处理,将此信号接入电脑端口实现行星盘转速的监控,提高设备的工艺性能的可靠性。

图3 拟改造方案行星盘系统控制简图

2.1 传感器选型

由于被监控对象行星盘处于高真空环境中,且蒸发工艺过程中真空腔内存在高温、金属薄膜污染等干扰,采集获得转速信号的传感器选型尤为重要。各类直接接触式传感器在蒸发环境下工作存在一定风险且从大气环境到真空环境的信号线接入也有一定难度,不予考虑。通过在真空外腔壁放置非接触式传感器,使其感应获得转速信号,霍尔传感器可通过磁场作用获得电压信号,其工作机制为载流子在磁场环境下运动,受到洛仑兹力的作用而使轨迹发生偏移,并在材料两侧产生电荷积累,在两侧建立起霍尔电压。金属腔壁对其不存在信号干扰,且可进行非接触测量[2]。故采用霍尔传感器进行转速信号采集。

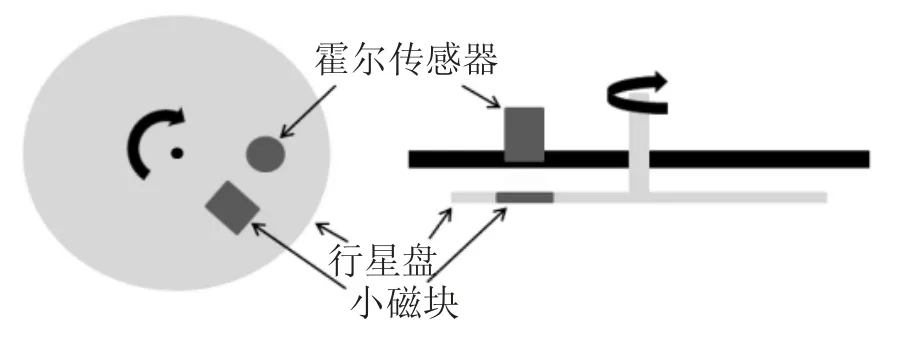

在腔内行星盘上合适位置安装小磁铁,跟随行星盘共同转动,在相应的腔外壁上安装霍尔传感器,用于检测小磁铁转动。在行星盘转动过程中,小磁铁每经过一次霍尔传感器感应区域,会在传感器端感应出霍尔电压,经过放大整形在输出端获得电压脉冲信号,相邻两次脉冲之间的时间即为行星盘转动的周期。整个测量模块的硬件结构示意图如图4所示。

图4 行星盘转速测量模块结构示意图

2.2 频率运算器信号处理

针对采样的电压信号,计算出脉冲信号频率,该频率与行星盘转速正相关,即可用于表征转速大小。频率运算器可以将频率信号转化为电压或者电流信号,用于表征频率大小。由于行星盘转动频率相对较低,适合运用测周期法实现频率测量,测量机制如图5所示[3]。

图5 运用测周期法测量信号频率

被测脉冲信号作为门控信号控制主门的开启,在主门开启周期内对固有晶振频率进行信号采集,对晶振脉冲进行计数。若晶振周期为Tx,门控周期内计数为n,则被测脉冲信号的频率f可以表示为:

频率运算器将通过上式运算所得的数值转化为电压或电流模拟量信号接入电脑端相应端口,即可实现行星盘转速的实时采集。IFM DW2503型频率运算器终端连接定义如图6所示。外部供电电压1、2脚接入直流电源或7、8脚接入交流电源,被测脉冲信号来源若为PNP型传感器接入4、5、6脚,若为npn型接入5、6、10脚,接收频率信号若要求为电压信号则输出端接23、24脚,若要求输出电流信号则接22、23脚。

图6 DW2503型频率运算器终端连接定义

2.3 改造方案验证

在行星盘机构上安装磁铁做共同转动,外腔壁安装霍尔传感器感应磁铁转动,采集转速信号,所获得脉冲信号经过频率运算器输出频率模拟量信号,接入PLC端用于表征监控实时行星盘转速,在设备电脑软件上设定合理的安全转速范围,若超出该范围则认为转速异常,工艺过程紧急中断等候处理,如图7所示。

图7 软件设定安全转速范围

为了进一步测试改造方案实施效果,模拟行星盘转速异常现象,在设备正常工艺过程中,突然人工地把行星盘停转,设备立即收到转速异常的信号,并在软件中报错,停止工艺。经过转速系统异常场景模拟,软件端获得报错反馈如图8所示。

图8 模拟异常场景测试软件报错反馈

3 总 结

经过对转速系统的改造,设备电脑上可以实时监控行星盘的转速。并在转速出现异常时中断工艺,等待工程师处理,避免了晶圆产品的成批报废,降低因设备运行异常而导致的产品品质变异,提高该类设备工艺生产的可靠性。同时将此改造方案应用于类似蒸发设备上,测试效果良好。