橡胶弹性轮对对轻轨车辆动力学性能的影响

许哲丰 龙 辉 刘 韦 白建军

(1.无锡地铁集团有限公司建设分公司, 214023, 无锡; 2.株洲时代新材料科技股份有限公司, 412007, 株洲;3.湘潭大学机械工程学院, 411105, 湘潭; 4.中国铁道科学研究院集团有限公司铁道建筑研究所, 100081,北京∥第一作者, 工程师)

针对城市环境中的复杂地形,轻轨车辆面临着提高运行平稳性、降低噪声和减少轮轨磨耗的要求。目前,橡胶弹性轮对是一项非常行之有效的措施。文献[1]基于ABAQUS仿真软件建立弹性车轮轮轨接触应力有限元模型,分析了直线和曲线线路上压剪复合型弹性车轮轮毂与轮芯之间的橡胶元件变形及对轮轨接触位置分布的影响。文献[2]对弹性车轮进行了动态刚度测试,同时对其阻尼特性进行了计算,分析了其在不同工况下的减振降噪效果。文献[3]在弹性车轮建模方法及对橡胶材料本构模型研究的基础上,建立了相同直径的有轨电车弹性车轮和刚性车轮有限元模型,并采用适用于大型对称特征值问题的Block Lanczos 方法对这两种车轮进行模态分析。文献[4]建立了橡胶压剪复合型弹性车轮与钢轨耦合的三维有限元模型,基于材料非线性和几何非线性,开展车轮的实际静压和滚动过程模拟,并与刚性车轮比较,得到了轮轨接触压力和钢轨接触斑的变化规律。

本文从轻轨车辆结构出发,建立了橡胶弹性轮对整车动力学模型,分析了不同工况下的车辆动力学性能,研究成果可为后续橡胶弹性轮对在轻轨上的研究提供参考。

1 轻轨车辆轮对结构及动力学模型

1.1 橡胶弹性轮对结构

轻轨车辆橡胶弹性轮对结构[1]如图1所示。图1中,轮对最外侧为轮箍,与钢轨接触;轮对最内侧为轮芯,通过过盈配合连接车轴;轮箍和轮芯之间为V型橡胶元件,共计30个,其通过压环压紧,再使用紧固螺栓进行固定。

a) 轮对整体结构 b) 轮对组件图1 轻轨车辆橡胶弹性轮对结构Fig.1 LRV rubber elastic wheelset pair structure

弹性橡胶车轮与刚性车轮相比,轮芯和轮箍之间增加了橡胶弹性元件,即轮芯相对于轮箍具有6个自由度(分别为相对于x、y和z轴的移动,以及绕x、y和z轴的转动,其中x向为车辆前进方向,y向为车轮的轴向,z向垂直于轨面)。在这6个方向上轮芯可以相对轮箍产生弹性变形,即弹性车轮轮芯相对于轮箍具有6个方向的变形刚度。弹性橡胶车轮的等效刚度通过试验获得,具体参数如表1所示。

表1 弹性橡胶车轮的等效刚度

1.2 轻轨车辆动力学模型

以某型轻轨车辆为研究对象,构建车辆动力学模型。该模型由1个车体、2个构架、4个轮对及8个轴箱构成。各个部件之间通过弹簧阻尼力元进行连接。一系悬挂包括一系钢簧、一系垂向减振器、转臂节点。二系悬挂包括二系空簧、横向减振器、二系止挡、Z字型牵引装置等。轮对踏面采用LM廓形。轻轨车辆的主要参数如表2所示。轻轨车辆的设计速度为80 km/h。

表2 轻轨车辆的主要参数

橡胶弹性轮对在SIMPACK中的建模过程如下:

1) 按照正常建模方法建立1个轮对,采用07号铰接,将左侧轮轨力元删除;

2) 按照正常建模方法建立1个轮对,采用07号铰接,将右侧轮轨力元删除;

3) 建立1个质量块A,并通过0号铰接铰接到左侧轮对上,输入轮对质量、转动惯量;

4) 建立1个质量块B,并通过0号铰接铰接到右侧轮对上,输入轮对质量、转动惯量;

5) 建立1个车轴,采用07号铰接,不生成轮轨关系;在车轴左、右侧和轮对连接位置设置点C、D;

6) 通过43号力元连接质量块A和点C,以及质量块B和点D;力元刚度选择通过试验获得的弹性轮对橡胶元件的等效刚度数据。

2 轻轨车辆仿真模拟分析

2.1 轻轨车辆的稳定性

轻轨车辆稳定性的评价方法主要有两种:一种方法是通过观察高速运行工况下轻轨车辆轮对极限环的收敛情况,判断车辆的非线性临界速度;另外一种方法是车辆构架横向加速度是否超过文献[5]的要求。不同标准的要求不尽相同,依据文献[5],对轻轨车辆的稳定性进行分析。文献[5]规定了构架中心处对应的横向加速度均方根值的测量要求和合格标准。

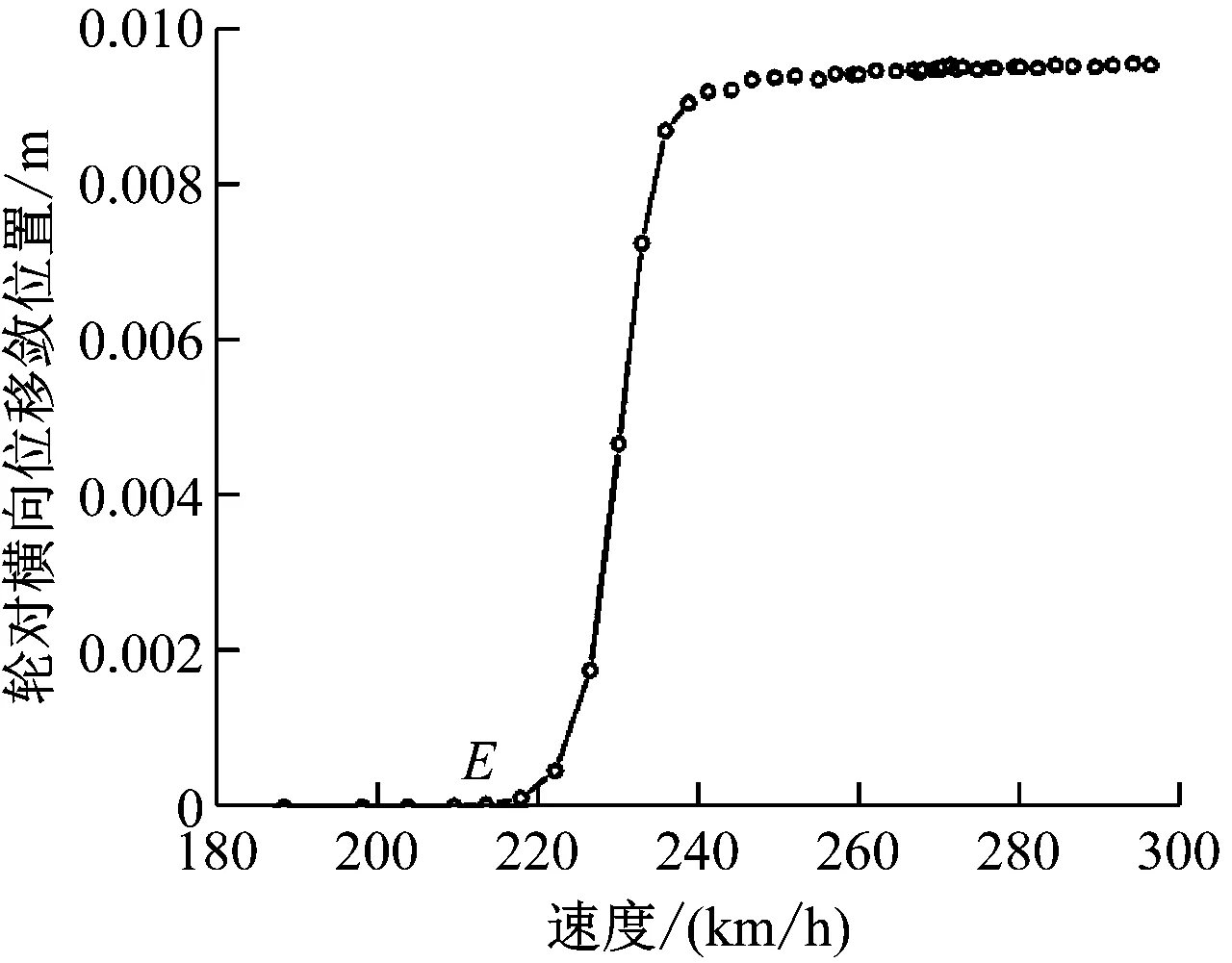

采用第一种方法对轻轨车辆的稳定性进行分析。图2为橡胶弹性轮对和刚性轮对对应的车辆分岔构型图,两种轮对对应分岔曲线图均为亚临界状态。由图2可见,橡胶弹性轮对的非线性临界速度约为190 km/h,刚性轮对的非线性临界速度约为210 km/h,两者相差约10%,但均满足轻轨车辆的设计速度80 km/h;橡胶弹性轮对非线性临界速度低于刚性轮对,究其原因主要非线性临界速度受一系水平刚度影响较大,橡胶弹性轮对降低了一系悬挂水平刚度,进一步降低了车辆非线性临界速度。

2.2 轻轨车辆的直线线路通过能力

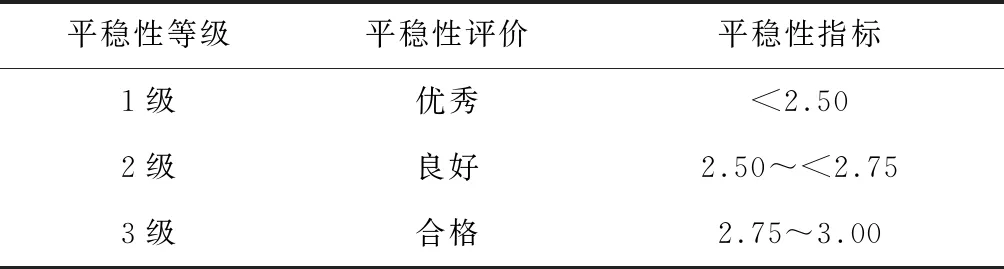

轻轨车辆在直线线路上运行时,主要考察车体平稳性和最大加速度两项指标。GB 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》[6]规定的铁道车辆车体平稳性指标等级,如表3所示。

表3 铁道车辆车体的平稳性指标等级

a) 刚性轮对

b) 橡胶弹性轮对

计算轻轨车辆平稳性指标时,采用美国五级谱进行计算,以反映橡胶弹性轮对对线路的适应能力。

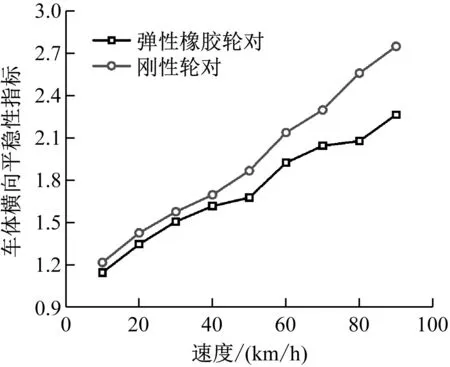

图3为两种轮对结构下的轻轨车辆以10~90 km/h的运行速度通过美国五级谱直线线路时的车体横向和垂向平稳性指标。由图3可知,当轻轨车辆运行速度从10 km/h增加到90 km/h的过程中,采用橡胶弹性轮对的车体横向加速度分别为1.15 m/s2、1.35 m/s2、1.51 m/s2、1.60 m/s2、1.68 m/s2、1.92 m/s2、2.04 m/s2、2.08 m/s2、2.27 m/s2,采用刚性轮对的车体横向加速度分别为1.20 m/s2、1.43 m/s2、1.58 m/s2、1.70 m/s2、1.87 m/s2、2.14 m/s2、2.30 m/s2、2.56 m/s2、2.70 m/s2;采用橡胶弹性轮对的车体垂向加速度分别为0.78 m/s2、1.15 m/s2、1.29 m/s2、1.40 m/s2、1.59 m/s2、1.65 m/s2、1.83 m/s2、1.85 m/s2、1.90 m/s2,采用刚性轮对的车体垂向平稳性指标分别为0.81、1.07、1.36、1.52、1.68、1.77、1.88、1.93、2.00。由此可见,采用橡胶弹性轮对的车体平稳性要优于刚性轮对;两种轮对结构下的车体横向平稳性差距较大,垂向平稳性差距较小;两种轮对结构下车体的横向平稳性和垂向平稳性在列车高速运行区段较大,在低速运行区段较小。

a) 车体横向平稳性

b) 车体垂向平稳性图3 轻轨车辆车体的平稳性-速度关系曲线Fig.3 LRV body stability-speed relationship curve

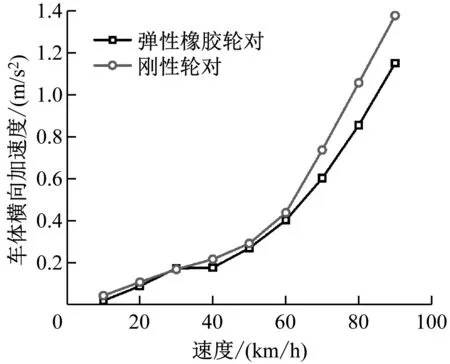

而对于车体垂向平稳性指标也存在相同的趋势,如图4橡胶弹性轮对对车体垂向加速度对应幅值分别为0.052 36、0.075 89、0.134 40、0.178 50、0.269 50、0.320 00、0.400 00、0.430 00、0.440 00,刚性轮对对应车体垂向加速度分别为0.036 5、0.068 6、0.133 0、0.198 0、0.292 0、0.350 0、0.440 0、0.472 0、0.455 0。而橡胶弹性轮对对车体横向加速度分别为0.023 9、0.093 4、0.178 0、0.181 0、0.273 9、0.406 6、0.606 0、0.858 6、1.154 0,刚性轮对对应车体横向平稳性指标分别为0.048 1、0.112 0、0.173 0、0.221 0、0.296 0、0.442 0、0.741 0、1.060 0、1.380 0。橡胶弹性轮对对车体平稳性要好一些。主要是因为橡胶元件相当于增加了为依据弹性悬挂的缘故能够更好地消减轮轨激励传递给车体的能量。

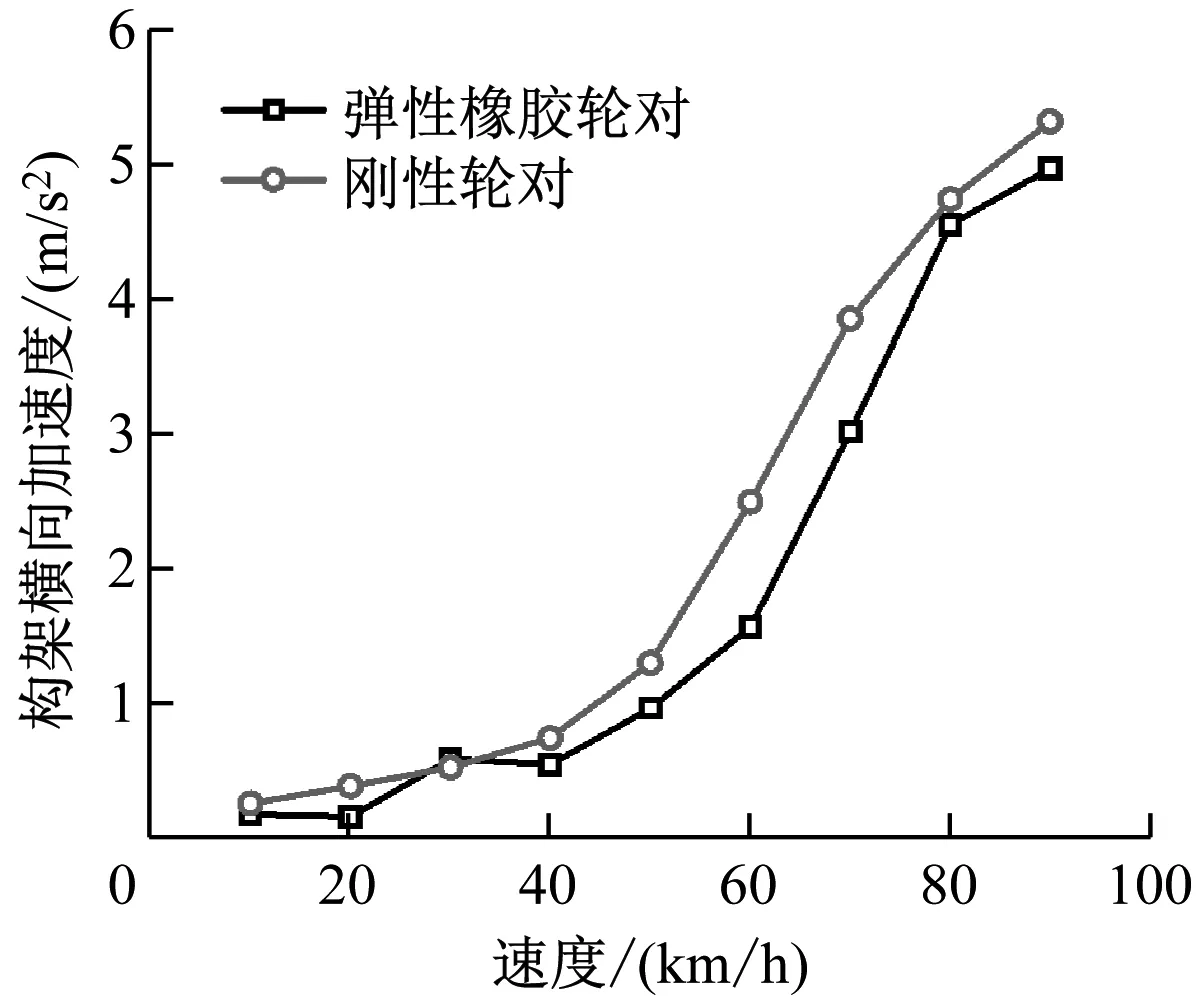

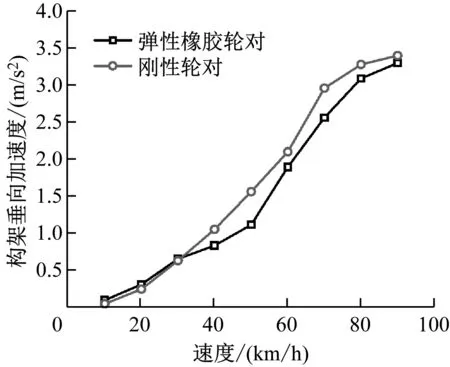

图5为两种轮对结构下的轻轨车辆以10~90 km/h速度通过美国五级谱直线线路时的构架横向和垂向振动加速度。由图5可见,所示不同速度下橡胶弹性轮对与刚性轮对构架横向加速度在90 km/h情况下相差12%,垂向加速度相差约5%,刚性轮对构架横向加速度要远大于橡胶弹性轮对,两者均小于UIC 518—2009中5.5 m/s2限制值,均符合标准要求,而垂向相差幅值较小,橡胶弹性轮对具有较好的线路适应能力。

a) 横向加速度

b) 垂向加速度图4 轻轨车辆车体振动加速度-速度关系曲线Fig.4 LRV body vibration acceleration-speed relationship curve

a) 横向加速度

b) 垂向加速度图5 轻轨车辆构架振动加速度-速度关系曲线Fig.5 LRV frame acceleration-speed relationship curve

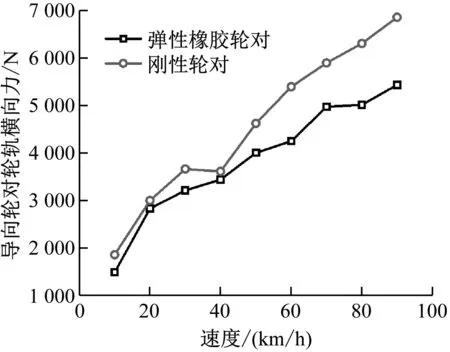

图6为两种轮对结构下的轻轨车辆以80 km/h的速度通过直线线路时的轮轨横向力和轮轨垂向力随速度变化曲线。由图6可见,橡胶弹性轮对对应的轮轨横向力要远小于刚性轮对,而其轮轨垂向力差值要小得多,且高速区间两者的差值大于低速区间。通过在轮芯与轮箍之间增加弹性橡胶层,能够有效缓解轮轨冲击对车辆动力学性能的影响,而对应车体、构架的加速度则表现为不同程度的降低。

a) 轮轨横向力

b) 轮轨垂向力图6 轻轨车辆轮轨冲击力-速度关系曲线

2.3 轻轨车辆的曲线线路通过能力

为研究轻轨车辆的曲线线路通过能力,选择R(曲线半径)为400 m的曲线线路和小半径曲线线路两种工况进行研究。R为400 m的曲线线路中直线段长100 m、缓和曲线长100 m、圆曲线长200 m、超高为0.12 m、车辆运行速度为60 km/h;小半径曲线线路中直线段长100 m、无缓和曲线、R为150 m,圆曲线长60 m、无超高、车辆运行速度为5 km/h。

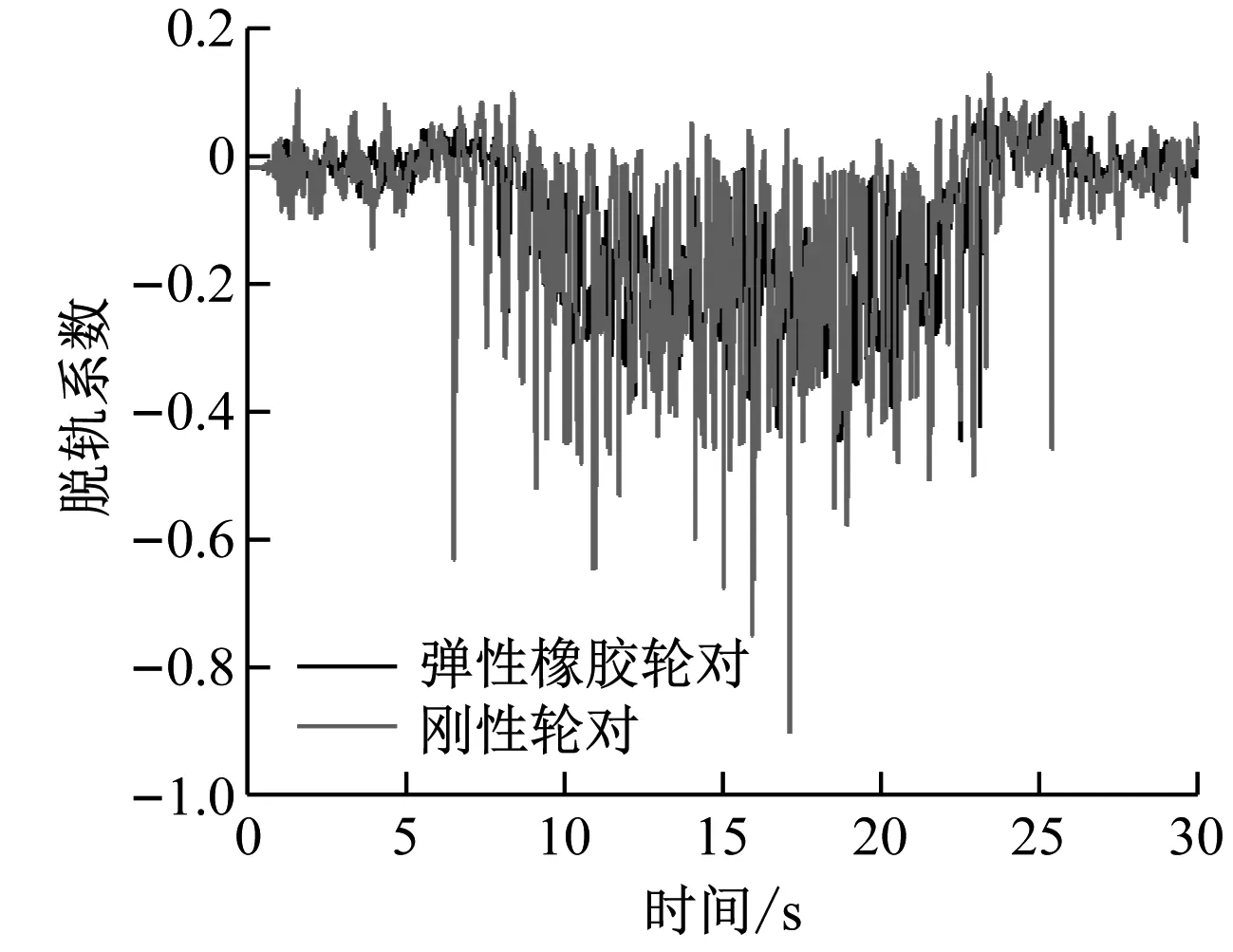

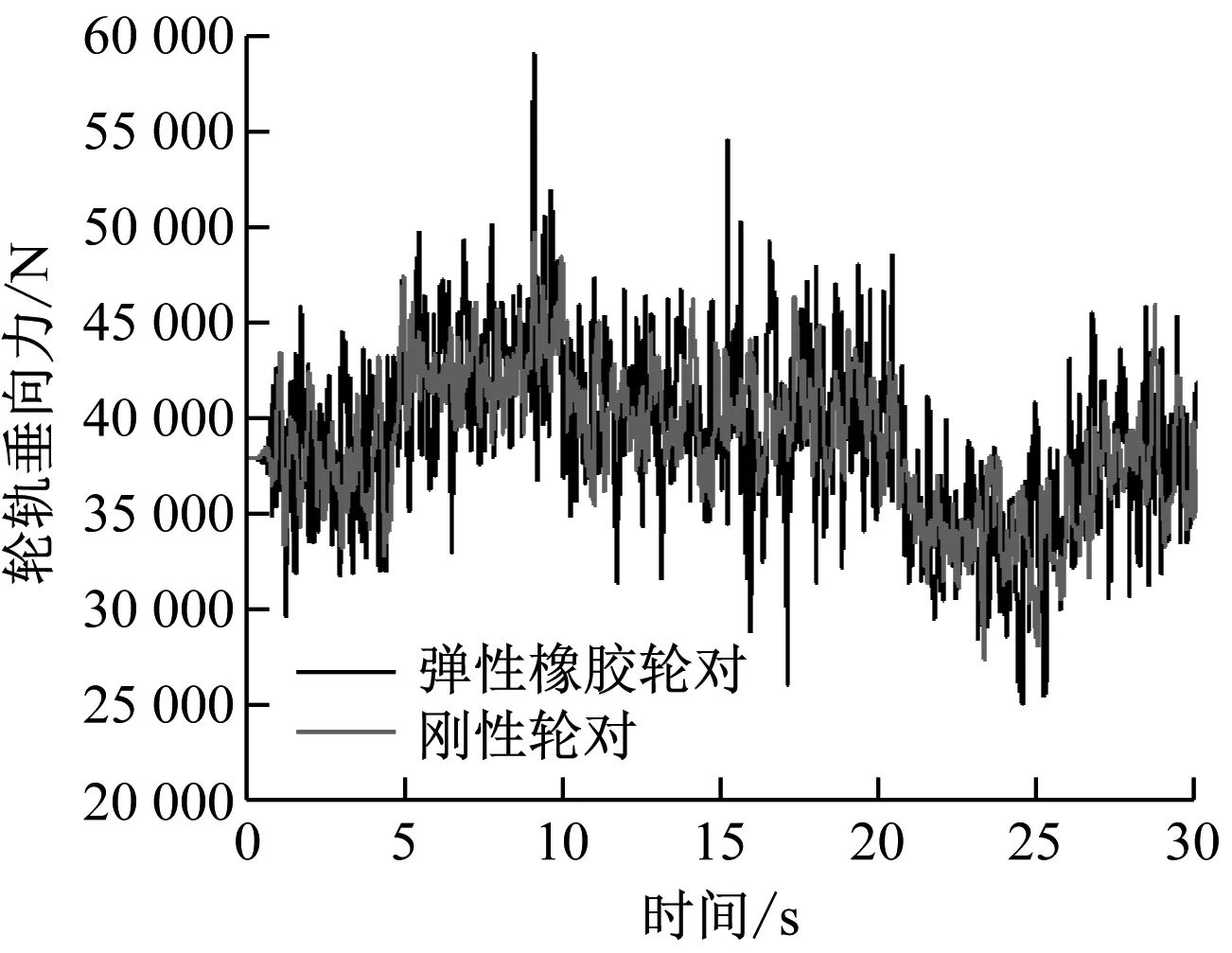

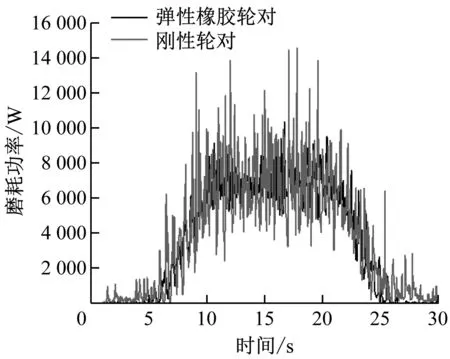

图7为两种轮对结构下的轻轨车辆以68 km/h的运行速度通过R为400 m的曲线线路时的轮轨横向力、轮轨垂向力、轮重减载率、脱轨系数及轮轨磨耗功率。由图7可见,橡胶弹性轮对和刚性轮对对应的各参数曲线均满足GB 5599—1985的要求;刚性轮对对应的脱轨系数、轮轨横向力及整车磨耗功率均大于橡胶弹性轮对,而针对轮轨垂向力和轮重减载率,两者的差值则相对较小。

a) 脱轨系数

b) 轮重减载率

c) 轮轨垂向力

d) 轮轨横向力

e) 整车磨耗功率图7 轻轨车辆的曲线通过性能-时间关系曲线(R=400 m)Fig.7 LRV curve passing performance-time relationship curve (R=400 m)

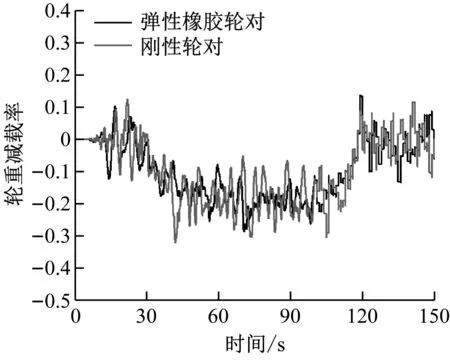

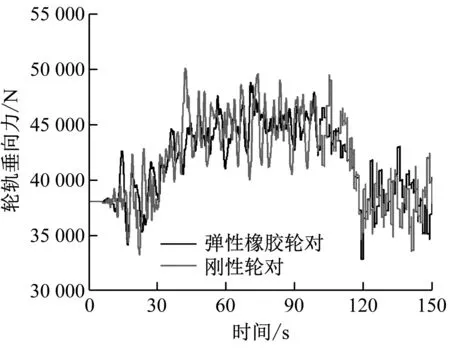

图8为两种轮对结构下轻轨车辆以5 km/h的运行速度通过R为150 m的小半径曲线时的轮轨横向力、轮重减载率、脱轨系数及轮轨磨耗功率。由图8可见,两种轮对结构下轻轨车辆在低速运行时各参数均达到GB 5599—1985的要求,且在该运行速度下上述各参数幅值相差很小。

a) 脱轨系数

b) 轮重减载率

c) 轮轨垂向力

d) 轮轨横向力

e) 整车磨耗功率图8 轻轨车辆的曲线通过性能-时间关系曲线(R=150 m)Fig.8 LRV curve passing performance-time relationship curve (R=150 m)

3 结论

1) 采用橡胶弹性轮对后增加了轮箍与车轴之间的刚度,相当于减小了一系悬挂的水平刚度。因此相对于刚性轮对,橡胶弹性轮对非线性临界速度有一定的降低,但是仍然满足轻轨列车运行速度80 km/h的设计要求。

2) 从轻轨列车的平稳性指标来看,在相同的运行速度下,由于增加了车轴和轮箍之间的弹性,相当于增加了消减轮轨冲击的弹性元件,因此轮轨力传递到轮对、构架和车体的振动都得到一定程度的削减,提高了轻轨列车的舒适性。

3) 轻轨车辆以正常运行速度通过曲线线路时,两种轮对结构都满足GB 5599—1985的要求,但是弹性轮对对应的参数幅值低于刚性轮对;两种轮对通过曲线线路时的轮轨磨耗功率也有一定差异,弹性轮对要明显优于刚性轮对。