第三轨供电系统受流质量评价指标研究*

戈春珍 刘艳丰 宁晓芳

(1.中铁物总运维科技有限公司, 100036, 北京; 2.北京汽车研究总院有限公司, 101300, 北京;3.西南交通大学牵引动力国家重点实验室, 610031, 成都∥第一作者, 工程师)

GB/T 14894—2005《城市轨道交通车辆组装后的检查与试验规则》[1]中第6部分对第三轨供电系统性能的描述如下:“运行试验的供电系统的性能,原则上应由用户与制造商双方在开始签定合同时议定。”GB/T 32589—2016《轨道交通 第三轨受流器》[2]中对第三轨受流系统受流特性的描述可归结为两点:①受流时受流器对接触轨应无损伤或非正常磨耗;②接触压力决定受流效果。从上述标准可知,第三轨供电系统受流性能评价在现有的标准中并没有系统和明确的规定,标准的缺失导致受流器设计以及第三轨供电系统施工与维护中参数选取不准确,给施工验收和后期维护带来困扰。本文以无锡地铁2号线(以下简为“2号线”)为依托,从影响第三轨供电系统动态受流特性的主要因素入手,分析了各种因素对受流性能的影响,在此基础上提出了初步的评价指标和评价方法。

1 第三轨供电系统受流质量评价内涵分析

受流质量属于第三轨供电系统的功能特性范畴。狭义的受流质量特指列车运行状态下负荷电流通过接触轨和受流器滑板接触面的持续流畅程度;而广义的受流质量不仅要考虑受流器滑板与接触轨表面动态接触点所具有的持续导电能力,还包括为了维持这种能力所要付出的维护成本[3]。第三轨供电系统的受流质量主要取决于受流器和第三轨各自的物理特性,以及两者之间的相互作用。受流器滑板沿着接触轨滑行的运动是一个复杂的力学和电学过程,但其中的力学效应起主导作用。这是因为受流器滑板与接触轨之间的相互作用会产生各种垂向和横向作用力,并引起受流器滑板和接触轨的振动,导致其接触状态不稳定,进而影响电流的传递效率[3]。

2 影响第三轨供电系统受流质量的要素

梳理第三轨供电系统结构与受流质量相关的各种物理特性,确定影响第三轨供电系统导电能力、磨耗、机械破坏、维护成本的主要因素,是研究和科学制定受流器滑板-接触轨系统受流质量评价指标的重要环节。

2.1 标称静态接触压力

受流器上设置有弹簧或可调压气缸,使受流器滑板在正常工作位置与第三轨接触面之间产生接触压力。接触压力是维持稳定受流的重要条件。车辆静止状态下的接触压力称为静态接触压力,静态接触压力的标称值称为标称静态接触压力。标称静态接触压力是第三轨供电系统调试的基准,理论上要求在列车运行过程中受流器与第三轨始终以标称静态接触压力相接触。

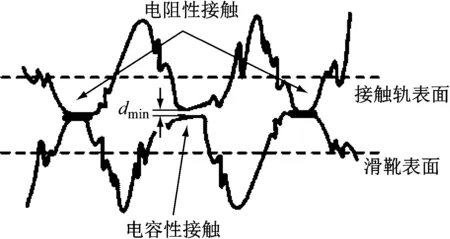

接触压力对导电和磨损有重要的影响。宏观层面上接触面是光滑平整的,但在显微镜下观察时是凹凸不平的,存在大量的微凸体。粗糙表面法向接触试验表明,真实的接触发生在微凸体之间,并且微凸体间的实际接触面积仅是名义接触面积的一小部分,并随着接触压力的变化而改变[4]。如图1所示,若将两个产生放电现象的导电物体之间的最小间距dmin定义为临界距离,则当接触间隙d

图1 受流器滑板与接触轨的微观接触面

电流从电阻性微凸体通过时产生焦耳热,提高了接触点的黏着系数,使得切向摩擦力增高,机械磨损增加;电流从电容性微凸体通过时可产生拥堵放电,接触点温度瞬间增高,导致材料熔化并产生火花,接触点之间出现大量的离子介质,切向摩擦力下降,但在材料的熔化和烧蚀效应下,磨损体积也趋于增大。文献[6]的研究成果表明,存在一个法向接触压力临界值,当法向接触压力试验值大于此临界值时,摩擦系数随电流增加出现较小增幅;而法向接触压力小于该临界值时,摩擦系数随电流增加则出现较大降幅。进一步研究表明,当法向接触压力小于该临界值时,总磨损量随着法向接触压力的增加而降低;当法向接触压力大于此临界值时,总磨损量随法向接触压力的增大而增大。因此,为了兼顾导电和磨损,标称静态接触压力应接近或等于临界法向接触压力。

2.2 动态接触压力和受流器离线

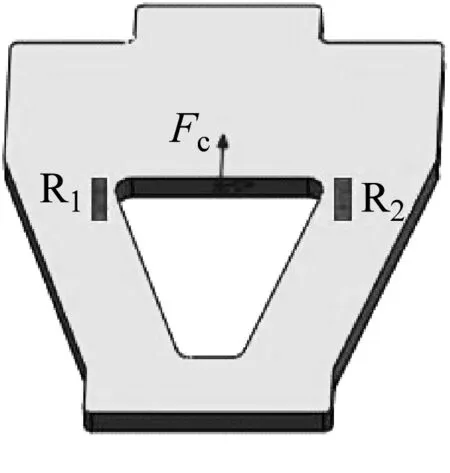

由受流器滑板和第三轨构成的动力学系统在各种激扰作用下会产生随机振动,引起接触压力和滑板位移的变化。因此,列车运行过程中滑板和接触轨间的接触压力不是恒定的,而是一个不断变化的动态值。激扰源主要来自第三轨,包括接触轨表面粗糙不平、接头处存在间隙、制造时的尺寸偏差、安装公差及自重产生的挠度等。接触轨不平顺产生的激扰具有随机性,仅能用数学统计的方法进行描述。另外,受流器安装座随着转向架构架一起振动,并通过弹性轴承和摆杆将这些振动传递到受流器滑板,这也构成了一种激扰。为了探明列车运行状态下动态接触力的分布规律,在2号线列车调试期间对其进行了动态接触压力测试。列车上安装的受流器为德国下部作用式受流器,钢铝复合轨为国产轨,并由国内相关公司负责施工安装。接触压力的测试采用间接法。图2为受流器滑板的受力模型。其中:Fa是摆杆作用于滑板的剪切力,Fc是接触轨作用于受流器滑板的接触压力,m是包含摆杆归算质量在内的受流器滑板的惯性质量,g是重力加速度。

根据牛顿第二定律,受流器滑板的动力学方程如下:

(1)

(2)

式中:

图2 受流器滑板的受力模型Fig.2 Force model of current collector slide

a) 正视图

b) 侧视图

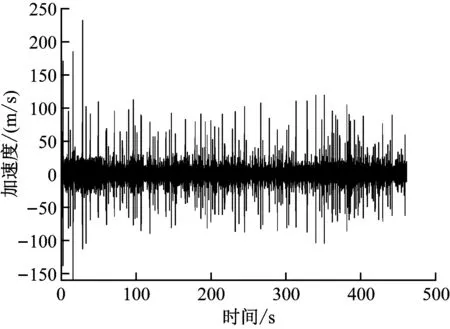

图4和图5是纺织城站—査桥站区间(该区间无端部弯头)的动态接触压力和受流滑板动态垂向加速度测试结果。测试时,列车全程运行速度为60 km/h。

图4 纺织城站—査桥站区间受流器滑板动态接触压力

图6为纺织城站—査桥站区间(该区间无端部弯头)的动态接触压力-概率密度曲线。由图6可知,动态接触压力概率密度服从正态分布。这与文献[7]中英国铁路系统轨道车辆所采用的新型受流器进行的动态接触压力测试结果(见图7)类似,因此可以确认动态接触压力概率密度符合正态分布。这表明标称静态接触压力是不可持续的理想值,在列车运行条件下接触压力会发生各种随机波动。

图5 纺织城站—査桥站区间受流器滑板动态垂向加速度

图6 纺织城站—査桥站区间的动态接触压力-概率密度曲线

从图4中还观察到了大量的受流器离线现象(简称离线,接触压力为0)。第三轨表面的波状磨耗和受流器滑板的微小振动可造成较短时间的离线;而受流器滑板由于跟不上第三轨的高度变化、接头间隙等,可能会导致较长时间的离线。某测试区段内列车总的运行时间为461.74 s,初步统计离线时间约为5.54 s,占列车总运行时间的1.20%。离线状态下电流传输中断,并且在离线和重新接触的瞬间反复产生拉弧现象,而拉弧也加速了表面磨耗。

2.3 端部弯头

由于供电区间隔离的要求,或空间位置的局限性,接触轨会产生断点,并在断点处设计端部弯头。端部弯头可分为低速端部弯头和高速端部弯头两种类型,并通过中间接头安装于钢铝复合轨断口的端部。高速端部弯头的相关参数为:长度为5.2 m,下降坡度为1∶40。低速端部弯头的相关参数为:长度为3.4 m,下降坡度为1∶30。端部弯头安装面有两处平直槽,其外形与钢铝复合接触轨基本相同。

图7 第三轨供电系统端部弯头Fig.7 Third-rail power supply system end bend

受流器滑板通过接触轨断点时要经历出靴、再入靴的过程,导致电流和电压的暂时中断,容易引起拉弧现象[8]。受流器滑板进入端部弯头斜面时受到斜面的瞬时冲击,垂直于斜面的动量分量转换为对受流器滑板的瞬态冲击力。该瞬态冲击力是造成受流器摆杆弱连接结构破坏的原因之一[9]。所谓弱连接结构其实是一种机械保护方案,当受流器摆杆在轨道上受到超过设计载荷时,为了保护整个受流器和转向架,受流器摆杆会在弱连接处断裂。图8、图9分别是列车运行速度为40 km/h时受流器滑板通过端部弯头时的加速度和接触压力。由于冲击碰撞作用,受流器摆杆弱连接处的动态应力存在一个明显的峰值,是造成摆杆弱连接处机械疲劳破坏的主要原因之一,因此端部弯头处滑板与第三轨的接触状态是影响整体导电能力的重要因素。

图8 受流滑板通过端部弯头时的加速度Fig.8 Acceleration of the slide passing through the end bend

3 第三轨供电系统受流质量评价指标的确定

综合上述对于影响第三轨供电系统导电能力、磨耗、机械破坏及维护成本等主要因素的分析,确定受流质量评价指标主要包含:

图9 受流滑板通过端部弯头时的接触压力Fig.9 Contact pressure of the slide when passing the end bend

1) 接触压力。接触压力既影响第三轨受流系统的导电能力,也关系到其表面磨耗,是评价受流性能的核心指标。对接触压力的评价应区分其平均值和动态值。

2) 离线。轻微离线时第三轨表面与受流器滑板间产生电弧,电弧能继续维持电流的持续性,使得列车供电不被中断,但会导致烧蚀磨损加大;严重离线会造成列车供电的中断,使得第三轨供电系统丧失导电能力。因此,离线是评价受流性能的重要指标。

3) 端部弯头冲击。端部弯头冲击是造成受流器摆杆弱连接结构破坏的主要原因,需要把冲击过程中的受流器摆杆弱连接处的动态应力幅值作为结构可靠性的评价指标。

4 第三轨供电系统受流质量的评价方法

4.1 接触压力平均值评价

按照GB/T 7928—2003《地铁车辆通用技术条件》中第11.10条的要求,标称静态接触压力由供需双方协商确定[10]。对于匹配良好的第三轨供电系统,如果测试线路足够长,测得的接触压力算术平均值Fm应接近或等于标称接触压力。标称接触力的偏差δ越小,表明受流滑板与第三轨的匹配越好。Fm与δ按式(4)进行评价:

(3)

(4)

式中:

Fi——测试线路的接触压力采样值;

n——样本量;

Fm——接触压力的算术平均值;

Fb——标称静态接触压力。

4.2 接触压力波动评价

接触压力的波动服从正态分布。借鉴城市轨道交通弓网系统的受流性能评估,最简单且有效的方法是基于接触压力标准差σ和接触压力不均匀系数FCP进行评价。

σ的计算公式为:

(5)

σ反映的是Fm的动态波动情况,其值越小,接触压力动态波动越小,第三轨供电系统受流性能越好。

FCP的计算公式为:

(6)

式中:

Fi,max、Fi,min——分别为采样区间内样本点中接触力的最大值与最小值。

由式(6)可见,FCP越小,表明接触压力波动越小,电流传导越稳定。

4.3 受流器离线评价

第三轨受流系统关于离线的评价没有相关技术条件支持。但在弓网系统中有较为成熟的方法,即采用离线率和单次离线持续时间这两个指标来描述。在1个区段内,离线率S的表达式为:

(7)

式中:

k——采样区段内受流滑板脱离第三轨的次数;

ti——第i次离线持续时间;

T——试验总时间。

根据文献[11]的相关规定,定义单次受流滑板与第三轨分离的持续时间为单次离线持续时间。离线时间0.1~0.5 ms为小离线,离线时间50~100 ms为中离线,离线时间大于100 ms为大离线。

4.4 端部弯头冲击评价

端部弯头冲击过程中摆杆弱连接处的动态应力幅值小于或等于结构的疲劳强度时为合格。对于试验所测得的受流器摆杆弱连接处的动应力,通常采用雨流计数法进行循环计数处理,从而编制各个测点的应力谱。摆杆弱连接处的等效应力幅值主要依据Miner线性疲劳损伤法则和美国国家航空航天局针对变幅加载条件推荐的S-N曲线长寿命区形式计算[12]。等效应力幅值σacq计算方法为:

(8)

式中:

L——摆杆弱连接结构在设计寿命内允许的总冲击次数;

L1——动应力测量时的实际冲击次数;

ni——各测试点应力谱中各级应力的出现次数;

σa,i——应力谱中各级应力对应的幅值;

m0——S-N曲线方程的指数;

N——疲劳极限所对应的循环次数。

5 结语

标称静态接触压力的大小对负载电流通过受流器滑板和第三轨接触表面的能力和载流磨损都有影响。第三轨表面几何不平顺会造成接触压力的随机波动,产生不同程度的离线故障,而端部弯头冲击可能使受流器滑板弱连接处产生机械损坏,导致受流中断。这些影响受流质量的因素无法根除,但可以通过对一些指标的限制,把其影响控制在可接受的范围。本文提出以接触压力的算术平均值、接触压力的标准差、不均匀系数、离线率、离线时间,以及端部弯头冲击过程中弱连接处的动态应力幅值作为评价指标,并给出了评价方法,具有参数易测和应用方便的优点。后续将在运营经验的基础上,对各个指标影响受流质量的量化规律进行深入的理论和试验研究,确定各评价指标的合理取值范围,以完善评价体系。