自然环境条件下轮轨接触黏着特性研究进展

何成刚, 张佩祯, 邹 港,3, 宋智博, 刘吉华*

(1.五邑大学 轨道交通学院, 广东 江门 529020;2.先进驱动节能技术教育部工程研究中心, 四川 成都 610031;3.广东兴发铝业有限公司, 广东 佛山 528137)

铁路运输的迅猛发展,特别是重载货运铁路和高速客运铁路近二十年来的发展已在铁路运输中占据越来越重要的地位,其对列车的运行安全性和高效性提出了更高的需求.无论是高速动车组还是重载货运机车均是借助动车或机车轮对在钢轨上的滚动接触作用来实现列车的牵引与制动,而这一过程则完全依赖于轮轨接触界面间的黏着特性[1-4].轮轨黏着是表示车轮与钢轨间可以传递牵引力或制动力程度的专用术语,使用黏着的定义主要是为了与传统库伦摩擦和轮轨间的纯滚动摩擦进行区分.轮轨黏着系数μ是表示车辆的牵引力或制动力传递给钢轨的可能程度,即轮轨接触界面间传递的切向力FT大小与轮轨间法向接触载荷P间的比值[2],公式如下:

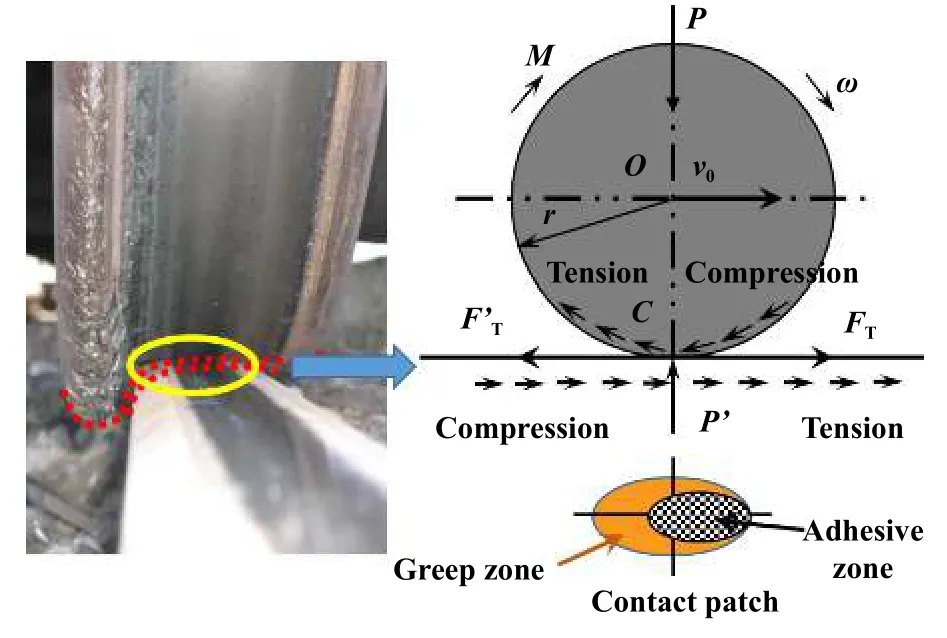

轮轨接触是个复杂的摩擦学行为,首先,轮轨接触界面随列车的运行呈动态变化,其次,轮轨接触是滚-滑接触,其运动形式为“既滚又滑”,称为“蠕滑”.蠕滑是介于纯滚动和纯滑动之间的1种运动形式,根据弹性接触理论的研究结果表明,蠕滑状态下的轮轨接触斑可划分为黏着区和滑移区(图1),黏着区内切向力分量接近于纯滚动,而滑移区内切向力分量接近于滑动摩擦,是轮轨接触界面黏着力的主要组成部分,因此轮轨黏着系数介于纯滚动摩擦系数与纯滑动摩擦系数之间,常用滑移率(滚滑比)来表示轮轨接触处纵向滑动程度.最后,轮轨系统是1个开放的系统,正是由于轮轨接触系统具有开放性的特点,轮轨接触界面的黏着特性和损伤行为会直接受到环境因素和界面污染物等影响[5],其中环境因素包括温度、湿度、风沙、水、油和树叶等.

我国地域广阔,地形地貌特征从东到西、从南到北包含了平原、山区、丘陵、高原及沙漠,气候环境因地域而变化,使得轮轨的服役环境涵盖了高温、高湿、高寒、酸雨腐蚀和风沙等复杂环境条件[6].气候环境对暴露在外的轮轨材料服役性能会造成严重的影响,温度、湿度与腐蚀性环境是轮轨接触界面黏着特性的重要影响因素之一,其变化不仅对轮轨材料的磨损产生重要影响,而且对列车牵引/制动性能产生重要影响,极大地威胁列车的运行安全.我国不同区域的空气温湿度差异非常显著异,使得列车服役的大气环境变化非常复杂[7-8].在低温干燥和高温潮湿环境下轮轨踏面的磨损与疲劳损伤会出现明显的差异,湿热环境将导致轮轨材料表面极易形成氧化锈蚀物(图2)[9-10].

Fig.1 The wheel-rail contact interface图1 轮轨接触界面

自然环境的不断变化对轮轨接触特性有极大的影响,温度和湿度的变化与降雨降雪极易引起“湿轨”现象(即为当轮轨界面存在少量水分时,导致黏着不足的现象)将直接影响着轮轨的黏着特性[11],轮轨间的铁氧化物和落叶污染导致轮轨发生低黏着现象.在英国和瑞典铁路交通统计数据中,发现事故(制动距离较长)发生在降水和温度波动大的地区[12].本文中主要对自然环境条件及轮轨间铁氧化物对轮轨黏着特性的影响方面做了较为详细的研究现状分析,并归纳总结了水、温度、湿度和风沙等环境条件下轮轨黏着特性的变化规律,期望对后期研究轮轨材料在湿热与腐蚀性环境下的损伤行为与失效机制提供参考.

1 自然环境对于轮轨黏着影响的研究

1.1 水对轮轨黏着的影响

自然环境中水是轮轨界面最常见的第三介质之一,它能通过各种形式出现在车轮和钢轨表面,其对轮轨黏着的影响已经得到了广泛的研究.Zhou等[13]和Wang等[14-15]研究发现水会使轮轨的黏着系数急剧下降,在干态和水介质下,速度和冲角的增加会显著降低轮轨黏着系数,但在水润滑工况下轴重对轮轨黏着系数影响不明显.降雨量大时轮轨表面的污染物会被雨水冲刷干净,这在一定程度上是有利于提高轮轨接触间的黏着系数;而在小雨、雪、霜、露和雾等天气情况下,少量的水进入轮轨接触界面时会极大地降低轮轨黏着系数,且其与轮轨接触界面其他污染物混合会进一步减小轮轨黏着系数[3,16],水会在轮轨间形成1层天然的润滑层以减少磨损.Nilsson[17]采用现场测试的方式研究了降水对钢轨磨损率的影响,把低磨损率归因于水减少了黏着(图3).表面粗糙度的大小会直接影响到轮轨界面微凸体的接触数量,而在水介质条件下轮轨接触应力主要由界面微凸体承担,故而表面粗糙度对水介质下的轮轨黏着有重要影响.吴兵和常崇义等[18-20]研究表明在水介质下轮轨黏着系数随着表面粗糙度的不断增加呈增大趋势.水介质通过降低轮轨接触界面间的黏着系数,延缓了表面裂纹的萌生[21].当滑移率为零时,由于黏附力较低,很难观察到试样表面有裂纹萌生[22].但是水介质却也能加速轮轨材料表面疲劳裂纹的扩展,当在水润滑条件下,裂纹在压力下闭合时,由于液压的作用使得裂纹扩展加速[23-24],因此,在潮湿条件下轮轨表面损伤更容易加剧恶化.Olofsson等[25]综述了不同环境条件下轮轨界面黏着特性,发现水介质存在会导致轮轨界面局部腐蚀和氢离子吸附效应,加剧疲劳裂纹的形成.

Fig.2 The oxidation rust of wheel and rail surface图2 轮轨表面氧化锈蚀

Fig.3 Influence of average daily precipitation on the rail wear rates measured on a specific track site[17]图3 平均日降水量对特定轨道站点的铁路磨损率的影响[17]

除了自然界的降水,温度和湿度的变化在一定条件下也会形成水膜,肖乾等[26]从温度影响水膜的形成对轮轨接触状态的影响做了分析,发现空气湿度通过改变轮轨界面的状态影响着黏着系数,当环境温度小于露点温度时钢轨表面会形成水膜,而空气湿度的变化主要影响钢轨表面的粗糙度,并与表面的污染物共同对黏着系数产生影响;轮轨表面的水膜能够吸附磨屑,在潮湿条件下可以观察到表面损伤形式主要为磨粒磨损,但是滑移率增加后,水膜的厚度会减小,表面会出现微裂纹和剥落损伤.在干燥条件下,轮轨表面会在机械热的条件下发生大量的剥落损伤,而在潮湿条件下水会带走界面的部分热量,且水膜会起到润滑作用,减少剥落损伤的形成[27].当环境温度大于露点温度时钢轨表面没有形成水膜,空气湿度主要是影响轮轨材料表面锈蚀或氧化膜的形成,从而对轮轨黏着系数产生影响[26].尽管研究结果表明水介质的存在会显著降低轮轨间的黏着系数,但通常是发生在高速条件下,Ohyama[28]在湿轨上使用Shinkansen机车进行现场测试研究,结果表明机车运行速度超过160 km/h时黏着系数会降至0.05以下,该趋势与Chen等[29]和吴兵等[30]建立的考虑热效应的边界润滑模型预测结果一致.

研究人员对水会降低轮轨间的黏着水平已经形成统一的认识,但其作用机理仍是1个争论的问题.部分研究人员认为水促进了轮轨接触界面铁氧化物的产生,从而抑制了黏着[31-32].而另一部分研究人员认为水的作用符合弹流动力润滑(EHL)理论[29,33-35].甚至有的研究发现,水温对轮轨黏着特性的影响很显著,水温越高,轮轨界面黏着水平越高[19-21,36].因此,阐明并统一水介质对轮轨黏着系数影响的作用机理是后续研究中必须要面对的挑战.

1.2 空气湿度与温度对轮轨黏着的影响

湿度对轮轨接触界面黏着的影响最初是通过列车在早晨发生严重黏着力不足时被意识到的,特别是对于首趟列车.Zhu等[37-39]使用安装有腔体的销-盘试验机研究了环境条件(温度、湿度)对轮轨黏着系数的影响,结果发现环境温度和湿度对轮轨黏着系数与磨损性能有很大影响,在中低接触压力下,磨损率随湿度的增大而显著降低,这与在现场观察到的车轮踏面-轨头接触对气候变化的敏感性是一致的.Lyu等[40]研究了湿度和温度对黏着磨损的影响,发现在低空气湿度下轮轨黏着磨损最为明显,且黏着磨损的程度随着温度的降低而逐渐变得更加严重;随着湿度的增加,黏着磨损逐渐向氧化磨损过渡.李正军[41]采用销-盘滑动接触的方式研究了不同湿度下车轮材料的黏着特性与磨损性能,发现随相对湿度的增大,轮轨间的黏着系数逐渐减小,车轮材料的磨耗逐渐降低,由磨粒磨损逐渐转变为氧化磨损.Olofsson等[42]在配备有气候室的销-盘试验机上研究了自然条件(湿度、落叶)对轮轨接触界面黏着系数的影响,结果表明轮轨接触界面间存在落叶时,轮轨黏着系数随环境中空气湿度逐渐增大而呈减小趋势.Baek等[43-44]研究了在不同温度和湿度工况下轮轨接触的黏着与磨损特性,发现随着环境相对湿度的增大,轮轨黏着系数逐渐减小,轮轨材料的磨损减轻,且与实际运营线路上测得的数据有很好的一致性.

Zhu等[39]的研究发现黏着系数随相对湿度的增大而减小,直至相对湿度达到饱和水平,相对湿度在饱和水平之上即使相对湿度继续增加,黏着系数仍然较低且保持稳定;特别是当温度低时,空气中含水量的小幅增加(即绝对湿度)可显著降低黏着系数,在高湿度情况下,水分子膜可将生成的赤铁矿保留在表面上,从而抵消湿度上升的影响.Zhu等[45-46]在不同温度和湿度环境下分别进行洁净试样和生锈试样的销-盘试验,表明在高湿度情况下表面形成稳定的边界膜(水膜),黏着系数对于湿度不是很敏感;而在低湿度情况下黏着系数随相对湿度的增大而急剧减小.在晴天的时候轮轨间的黏着力变化非常大,因为同一天湿度在不断地变化,在低湿度范围内,洁净试样比生锈试样展现了更大的减磨现象.肖乾等[47]对南方地区不同月份和空气湿度服役条件下的地铁车轮磨耗情况进行调查分析,发现随着空气湿度的逐渐增大,地铁车轮材料的磨耗量逐渐减小.

相对湿度和温度是相互影响的,相对湿度会随着温度的变化而变化,当温度在零度以上时,相对湿度会随着温度的降低而急剧降低.相对湿度(RH)、温度(T)与绝对湿度(AH)三者的关系如下[45]:

此公式适用于-35~35 ℃,当温度从常温降低到0 ℃,湿度值会急剧降低,温度降至0 ℃以下湿度变化不大.马蕾[48]对哈大高铁不同季节运营的轮轨材料的磨耗量测量统计,结果表明轮轨材料的磨耗量在温度较低的冬季明显比温度较高的夏季大.

当温度上升时,湿度值也会急剧下降,温度下降同样也会影响到相对湿度的急剧下降.温度不仅能影响湿度的变化,减少湿度对轮轨的减磨作用,还会影响轮轨的材料特性.文献[39]提到当温度极低时,绝对温度的少量变化将会大幅度改变黏着系数.Shi等[49]研究了低温环境下温度和湿度对轮轨界面黏着特性的影响,结果表明低温干燥条件下界面黏着系数会因表面氧化作用减弱而得到改善.环境温度除了会影响环境中水分子含量(绝对湿度)外,还会直接影响轮轨材料的强度、韧性和屈服极限等材料的力学性能[50].Ma等[51]和Fang等[52]研究发现低温环境下轮轨滚动接触中氧化作用减弱和材料低温韧脆转变是导致轮轨黏着系数上升和疲劳损伤加剧的主要原因.马蕾[48]发现低温环境下轮轨界面黏着系数较常温环境有明显提高,但在-20 ℃以后又随着环境温度的降低而出现轻微下降.Lyu等[32]研究了低温环境(-35~3 ℃)对轮轨接触间黏着系数的影响,发现在低温范围内,黏着系数对环境温度极为敏感,当环境温度大于-15 ℃时,材料脆性的增加导致基体材料从接触表面剥落并被碾碎形成金属微粒,其在接触界面充当第三体介质导致黏着系数显著增加;当环境温度低于-15 ℃时,由于蒸汽饱和压力的快速下降,环境中的大量水分子在接触表面凝结成霜,致使黏着系数随温度降低而急剧下降.

以上研究只是单纯考虑了空气湿度与温度对轮轨黏着特性的影响,然而轮轨运行界面处于开放的环境中,必然伴随着空气湿度和温度的综合影响,湿度和温度会影响轮轨界面氧化物的生成,氧化物和湿度结合会进一步对轮轨的黏着性能造成影响,温度和湿度影响轮轨的黏着特性与氧化物的生成是密不可分的.夏日高温暴晒下钢轨表面温度可达70 ℃甚至更高,一般比最高环境气温高20 ℃左右,而关于温度和空气湿度对轮轨黏着特性的影响研究主要是在常温及0 ℃以下的极寒环境条件下进行的,缺少对高温和潮湿环境条件下的相关研究,后续需要进一步开展相关的试验研究.

1.3 风沙对轮轨黏着的影响

在风沙环境中轮轨接触界面会有砂砾进入,砂砾对轮轨黏着特性有显著的影响,能有效缓解并改善轮轨界面低黏着问题,因此,在铁路系统中砂砾主要被用作低黏着工况下的增黏剂.Tubley[53]和Arias-Cuevas等[54]进行现场实车测试研究,结果表明在发生低黏着时撒砂是提高轮轨黏着系数和避免车轮打滑的有效措施.韩长虎等[55]模拟雨天环境并研究了撒砂对HXD3型机车黏着牵引的影响,结果表明与未撒砂相比,机车可发挥的牵引力增幅达49%.Wang等[56-57]和张振先等[58]开展了不同轮轨低黏着条件下撒砂增黏试验研究,结果表明撒砂在水、油、脂、树叶及水与树叶混合和水油混合等各类低黏着工况下可以有效提高轮轨黏着系数.Arias-Cuevas等[59-60]对不同粒径的砂粒和铁路运营使用的标准粒径的砂粒对比研究,发现在低黏着条件下,轮轨间的黏着系数随着砂粒粒径的增大而增大.Shi等[61]研究了标准粒径的砂与小粒径的砂对轮轨黏着的影响,发现与标准粒径的砂相比,小粒径的砂在使用的过程中对轮轨材料的磨损和表面损伤的影响更小,且砂与水、油及树叶的混合液中砂粒含量越多,黏着系数越大.申鹏等[62]和Omasta等[63]研究了低黏着条件下撒砂量对撒砂增黏效果的影响,发现轮轨黏着系数随着撒砂量的增加先显著上升,当撒砂量达到一定水平后,随着撒砂量的继续增加对增黏效果无明显提升,并且过大的颗粒分布量甚至会削弱其效果.界面的砂粒能够穿破污染膜与轮轨表面材料发生接触,承担其轮轨接触间的法向载荷,大多数研究者认为砂粒能提高轮轨黏着系数的主要机理是其在金属材料界面上的犁沟作用力.砂粒在低黏着条件下有显著的增黏效果,但大量研究结果表明在干态下砂粒对轮轨接触无明显的增黏作用[62].Arias-Cuevas[60]、Skipper等[64]和Lewis等[65]研究发现干态下大量砂粒进入轮轨接触界面反而会产生固体润滑效果,致使轮轨黏着系数下降.Skipper等[64]和Lewis等[66-67]利用双盘试验机研究了砂子颗粒对轮轨界面接触电阻的影响,发现当轮轨接触界面砂粒分布达到一定的密度后会影响轮轨界面电阻,甚至使轮轨间完全绝缘.Wang等[57]、Arias-Cuevas等[59]、Lewis等[65]、Faccoli等[68-69]及Grieve等[70]的研究结果表明进入轮轨界面的砂粒会显著增大轮轨材料的磨损率,并加剧轮轨损伤,这是因为砂粒总是嵌入到较软材料的表面从而在较硬的摩擦对偶表面产生犁沟作用,这是典型的磨粒磨损效应.

综上所述,尽管低黏着工况下通过撒砂或氧化铝等硬质颗粒能够有效提高并改善轮轨界面的黏着系数,但是硬质颗粒将会不可避免地加剧轮轨材料磨损和损伤等不利因素[71].因此,需要进一步研究在充分发挥硬质颗粒增黏效果的同时对其应用参数进行改进优化来降低或者避免硬质颗粒增黏过程中对轮轨材料损伤的不利影响.

2 铁氧化物对轮轨黏着影响的研究

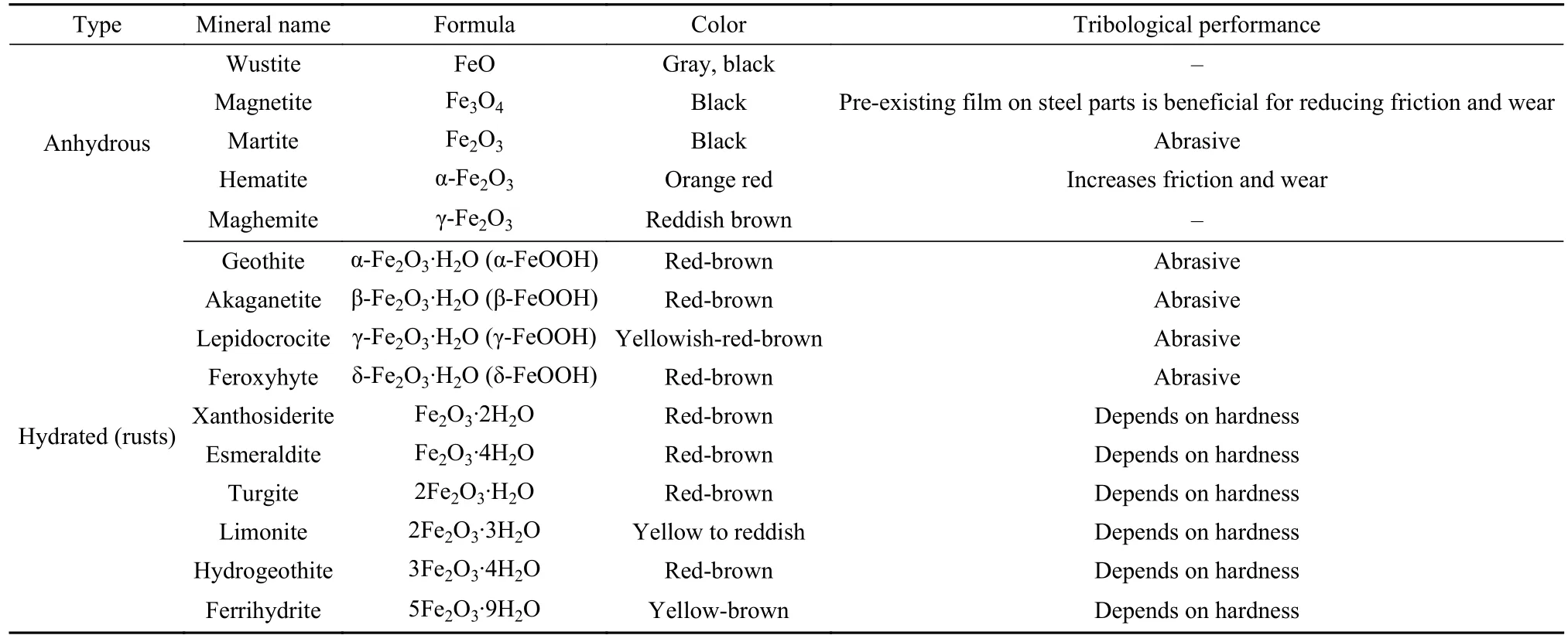

铁氧化物包括三种基本的类型:FeO(亦称方铁矿,颜色呈灰色)、Fe3O4(亦称磁铁矿,颜色为黑色)和Fe2O3(亦称赤铁矿,其颜色呈深红色).FeO和Fe3O4都是在基体上形成坚固连贯的粘附层.FeO可能是在缺氧环境条件下形成的,而Fe2O3虽在空气中含有足够的氧气时形成,但所得均为易碎粗糙的氧化物层[42],由于Fe2O3会增加材料的摩擦磨损,因此可以使用含氧量低的润滑剂来防止形成Fe2O3.除了这些无水铁氧化物之外,还有许多类型的水合铁氧化物(称为铁锈).Godfrey[72]在综述铁氧化物和铁锈在摩擦学中的作用时列出了五种无水铁氧化物和十种铁锈(水合铁氧化物),包括了其组成、化学分子式、晶体结构、磁性、颜色和硬度等性质,表1中列出了其部分性能.虽然Godfrey在综述中也简要地介绍了一些铁氧化物和铁锈的摩擦学性能,却并没有讨论如何测量这些铁氧化物的摩擦学性能.Picqué等[73]采用四点热弯曲试验模拟轧辊咬入时的应力状态,通过比较氧化和非氧化试样的载荷-挠度曲线来测定铁氧化物的力学性能.

表1 铁氧化物性质[72]Table 1 Properties of iron oxides[72]

2.1 轮轨间的铁氧化物

α-Fe2O3,α-FeOOH,β-FeOOH和γ-FeOOH是轮轨接触中常见的四种类型铁氧化物.α-Fe2O3和β-FeOOH对轮轨接触的黏着特性和磨损有显著的影响,其中α-Fe2O3也是钢轨表面上非常常见的氧化锈蚀物,它借助中间水层的协助作用增加黏着力,而β-FeOOH主要存在于氯离子含量较高的滨海区域钢轨表面,且具有减摩作用,因此当车辆处于自由滚动状态时,轮轨黏着明显降低,但由于β-FeOOH很容易被去除,所以增加滑差可以降低β-FeOOH引起的低黏着问题[74].Viesca等[75]研究环境条件和氧化物对微合金钢轨钢摩擦系数的影响,结果与Querol等[76]的研究结果高度吻合,即在潮湿条件下,钢轨轨头表面生成的铁氧化物主要为α-Fe2O3.

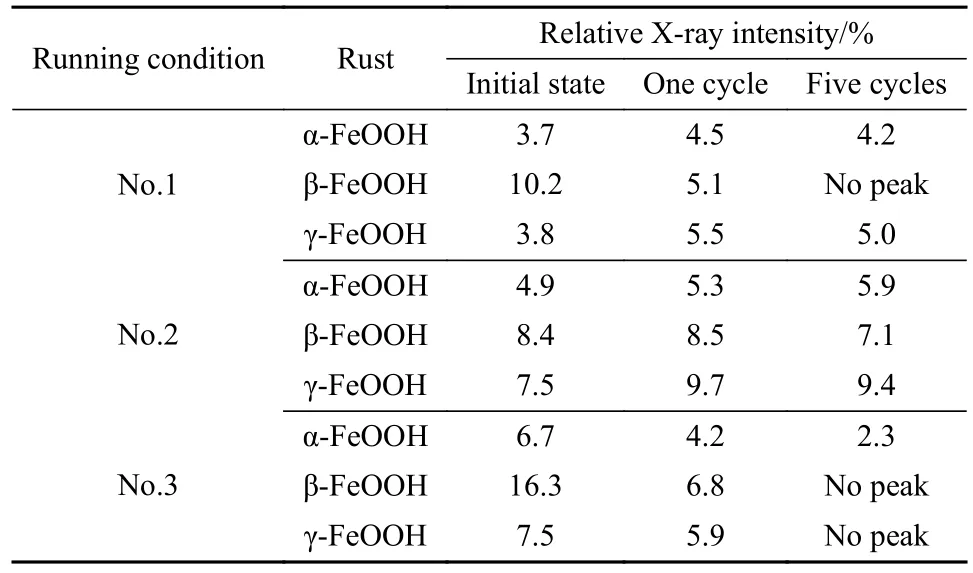

Suzumura等[9]采用原位光谱分析技术对现场钢轨表面进行检测,结果表明在钢轨表面上通常存在3种类型的铁锈,并且滑移率极大地影响了这些铁锈的去除(表2).在很小滑移率(如自由滚动)条件下α-FeOOH、β-FeOOH和γ-FeOOH3类铁锈蚀物不易去除;在中等滑移率(车轮踏面-轨头接触)条件下,与α-FeOOH和γ-FeOOH相比,β-FeOOH容易被除去;在大滑移率(轮缘-轨距角接触)条件下,这三种类型的铁锈蚀物均显著减少,由其提供的钢轨表面铁氧化锈蚀物形成的信息可作为实验室试验的指导方针.在实验室中使用销盘试验机,试验后很难检测到β-FeOOH的存在,因为其基本被纯滑动去除.因此,只有在低接触压力、小滑移率或润滑等轻微的接触条件下才能通过双盘试验机研究β-FeOOH的影响.在现场钢轨表面和实验室轮轨样品中最常见的铁锈类型是α-FeOOH和γ-FeOOH.在车轮踏面-钢轨轨头接触条件下,难以去除α-Fe2O3、α-FeOOH和γ-FeOOH沉积物.

表2 钢轨上检测到的氧化物类型[9]Table 2 Types of iron oxides detected on the tracks[9]

2.2 环境条件对铁氧化物形成的影响

影响轮轨氧化的因素极其复杂,除了氧的含量影响各类铁氧化物的形成之外,接触条件(接触温度和接触载荷)、大气条件(温度、湿度和空气成分)和持续暴露时间等都会影响到铁氧化物的形成程度及类型[5].

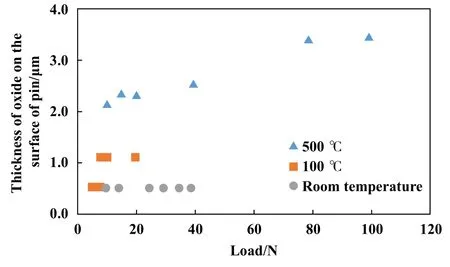

Quinn[77-78]在干燥条件下进行了一系列销盘试验,测量了在不同施加载荷和环境温度下铁的氧化磨损率,结果发现环境温度和载荷大小决定了销钉表面氧化层的厚度(图4).接触温度是氧化的关键因素之一,因为接触温度与载荷和滑动速度有关,所以铁的氧化也取决于接触条件.Dillmann等[79]综述了早期的研究,发现在湿-干循环过程中铁或低合金钢的大气腐蚀涉及3个阶段:(1)在第一次润湿阶段,铁的阳极溶解通过铁锈层内的γ-FeOOH还原而达到平衡,并且认为α-FeOOH为更具显著保护能力的不反应相;(2)在空隙表面开始进行氧还原;(3)γ-FeOOH和其他亚铁氧化物的还原层再次氧化,导致α-FeOOH的形成和γ-FeOOH的再生.然而,这些铁氧化物间的转化是十分复杂的,并且尚未达成普遍认识.Hœrlé等[80]在研究铁的长期大气腐蚀行为过程中讨论了干-湿循环中各类型铁氧化物之间的转化,这为研究锈层组成和形态提供了更有利的依据.

Fig.4 Thickness of the oxide layer on the surface of the pin vs load based on a series of pin-on-disc tests under dry conditions[77]图4 干燥条件下销盘试验中销钉表面氧化物层的厚度与载荷的关系[77]

空气温度会影响水蒸气在金属表面的凝聚及其水膜中各类盐类和腐蚀性气体的溶解度,进而影响水膜的电导性和电化学反应速率[81].大气环境中的金属通常在温度与空气相对湿度共同作用下才发生氧化锈蚀.金属的电化学反应会随温度的升高而加快,在高温高湿的环境下,金属的锈蚀速率会急剧提升[82].研究发现在夏季高湿度时期到夜晚气温下降,金属表面出现结露现象;钢轨材料的大气腐蚀过程主要分为干-潮-湿3个阶段:在干大气阶段,钢轨表面吸附的水膜厚度趋近于零(基本没有水膜存在),腐蚀速率低,主要是常温氧化作用;在潮的大气阶段(相对湿度超过临界相对湿度,但是在100%以下),钢轨表面存在看不见的薄水膜,开始电化学腐蚀,是钢轨腐蚀最主要的阶段;湿的大气阶段,相对湿度为100%或以水和雨雪等直接落在钢轨上形成水膜,由于水膜较厚导致氧无法在水中扩散,腐蚀速率较潮阶段降低[82-83],文献[39]也提到当轮轨周围湿度过高水蒸气过多会减慢氧化速度.Wu等[84]调查研究了高速列车转向架在大气环境下的腐蚀情况,通过定期循环式干湿循环腐蚀试验发现高速列车用SMA490BW钢和焊接接头上形成的锈层主要为α-FeOOH、γ-FeOOH、Fe2O3和Fe3O4.

大秦铁路天马山隧道在2012~2014年期间多次出现因隧道漏水、环境潮湿和温度低造成的钢轨锈蚀最终导致断裂,钢轨表面发生电化学反应,在轨面阳极区,铁被氧化为Fe2+进入水膜之中,而溶于水膜中的氧在阴极区被还原为OH-,Fe2+和OH-结合形成Fe(OH)2并被进一步氧化为疏松易脱落的Fe(OH)3[85].肖锋[86]在钢轨腐蚀与防护研究的综述中提出处在湿润潮湿条件下的铁锈层能够起到强氧化剂的作用,其具体过程是在Fe和Fe3O4的界面上发生Fe→Fe2++2e的阳极反应,而在Fe3O4和FeOOH的界面上发生8FeOOH+Fe2++2e→3Fe3O4+4H2O的阴极反应,即铁锈层内发生了Fe3+→Fe2+的还原反应,铁锈层参与了阴极反应过程;当外部气体相对湿度下降时(即铁锈层干燥时),铁锈层和底部基体金属的局部微电池成开路状态,铁锈层内的Fe2+重新被氧化成Fe3+,发生Fe3O4+O2+6H2O→12FeOOH的反应.因此,在干-湿循环交替下,带有锈蚀层的轮轨腐蚀速度加快.

在大气环境中,氧化铁会通过电化学反应缓慢形成,这种反应通常发生在高湿度环境中,其中覆盖车轮和轨道表面的水层将充当电解质,在这种情况下氧化的速率由电解质的量来决定.而当天气干燥时,发生电化学氧化的可能性较低,然而钢的氧化仍然会通过热腐蚀过程发生,在这种情况下,温度成为控制因素,随着温度的升高,铁离子和氧的扩散加快,加速了氧化反应.在室温下,氧化物层非常薄,大约几纳米,而在高温下会形成厚而相对干的氧化物层.不同类型的氧化物之间的转换可能发生在交替干燥和潮湿的循环天气条件下.一般来说,铁锈(水合氧化物)在干燥条件下容易转化为无水氧化物,在潮湿条件下则相反.

在不同地域(工业区、农村地区和滨海地区),由于空气中成分不同,在轮轨表面生成的铁氧化物类型也不同.在工业地区的大气中,雨水中溶解了空气中的SO2和氯离子(Cl-)等污染物,使得降水中、、Na+和Cl-浓度较高,增加了电解液膜的导电性,加快电化学反应速率,从而促进金属氧化物锈蚀[82].SO2和氮氧化物,从而滋生酸雨,酸雨降低附着在轮轨表面液膜的pH值,从而加速轮轨材料及其配件的电化学腐蚀.Kamimura等[87]根据空气中盐颗粒数量的不同,确定了每个地区的主要铁氧化物类型(表3).Fuente等[88]在不同类型的区域现场研究了有利于形成各种铁氧化物的长期大气条件,结果表明β-FeOOH只能在海洋地区形成,而且无论地域位置和环境条件如何变化均存在γ-FeOOH和α-FeOOH.Hardwick等[89]使用双盘试验机研究了盐对轮轨黏着特性与磨损性能的影响,结果发现盐的存在可以促进钢轨轨头铁氧化锈蚀物的产生,而铁氧化锈蚀物反过来又会对轮轨黏着特性和磨损性能产生影响.Cl-会破坏表面的钝化膜,NaCl和硫酸盐的吸水性很强,降低临界相对湿度,加剧电化学腐蚀.Fe3O4的形成似乎与氯离子的存在无关,而低浓度的SO2对Fe3O4的形成具有非常显著的影响.

表3 各地区铁氧化物的主要形式[87]Table 3 The predominant forms of iron oxides by region[87]

2.3 铁氧化物对轮轨黏着的影响

英国的Beagley等[90]是实验室进行铁氧化物对轮轨接触影响研究的先驱,使用四种试验机研究了Fe2O3及其与其他液体混合物对轮轨接触的影响.Ohno和Ogawa[91]利用试验机模拟了车轮在一段钢轨上运行,特别关注了产生不同氧化锈蚀物的各种环境条件对轮轨接触的影响.随后越来越多的研究人员认识到铁氧化锈蚀物的重要性及其对轮轨黏着特性与磨损的影响,并由此产生了浓厚的研究兴趣[92-96].

前面已提到轮轨接触中常见的四种铁氧化物包含α-Fe2O3、α-FeOOH、β-FeOOH和γ-FeOOH.其中β-FeOOH具有减摩作用且易于被去除,当车辆处于自由滚动状态时,轮轨黏着明显降低,而增加滑差率可以降低β-FeOOH引起的低黏着问题[74].而α-FeOOH和γ-FeOOH是现场钢轨表面和实验室轮轨样品中最常见的铁锈形式,且大量的铁锈沉积致使其表面极其粗糙,从而增加了轮轨材料的磨损率.轮轨表面上铁氧化锈蚀物的形成及去除都受到车轮运行的影响,故而氧化锈蚀层经常被磨损并再生.Nakahara等[31]研究了早晨时段城市地铁系统轮轨低黏着情况,指出轮轨接触的黏着系数随着早晨列车运行量的增加而增大,并认为这种现象与轮轨表面铁氧化锈蚀物的形成和脱落有关,这时在低列车运行量时钢轨表面形成的氧化锈蚀层被逐渐消除且在高列车运行量时无法及时恢复.Zhu等[97]利用各种表面分析技术对受到落叶污染的钢轨表面进行检测,结果表明钢轨被落叶污染程度的增加与铁氧化物厚度的增加和黏着系数的减小有关.

氧化膜具有隔离作用,可以抑制Fe持续被氧化,当氧化膜遭到破坏形成剥落后,暴露出的Fe原子发生摩擦化学作用生成一定的Fe2+和Fe3+,进一步又形成新的氧化膜,剥落的氧化物会在轮轨间充当第三体介质,对轮轨黏着性能造成影响[98].氧化锈蚀物不仅直接影响轮轨间的黏着特性和磨损性能,而且还与其他第三体介质混合,对轮轨材料损伤行为与失效机制的影响比单独的第三体介质更为复杂.Beagley等[90]使用四种试验机研究了Fe2O3及其与其他液体混合对轮轨接触的影响,并利用理论方法和圆盘式黏度计进一步测试了Fe2O3-H2O混合物的流变性能,发现在油润滑条件下,磨屑的存在有助于保持轮轨间的黏着力,而在潮湿的条件下,接触界面存在的大量磨屑会显著降低轮轨间的黏着力,对于Fe2O3-H2O混合物,其黏度随固体Fe2O3含量的增加呈指数增加[99].Fe2O3沉积物造成的低黏着力可以从Fe2O3的高强度和柔韧性足以支撑其车轮而剪切强度较低得到解释,但是在Beagley的研究中铁氧化锈蚀物只有Fe2O3.White等[100]通过双盘试验机研究发现预制铁氧化物的钢轨试样和少量水会使黏着系数低于0.02,这与机油和润滑脂污染导致的最低黏着系数相当,可能是由初始铁氧化物层与磨屑颗粒加上水混合成的糊状物导致的,在实际钢轨上少量的水可以与氧化铁和磨损产物混合产生大量的糊状物并产生在实验室观察到的极低黏着特性,这种现象与糊状物中的水含量相关性极大,因为水会影响到糊状物的黏度.这也解释了在小雨、露水和清晨时的“湿轨”现象,少量的水会产生黏性糊状物,而大量的水则会稀释糊状物并冲走糊状物.Galas等[101]通过球盘试验机研究了不同湿度条件下的轮轨黏着特性,结果发现与之前的关于环境条件对黏着的影响不同,受到树叶提取物污染的圆盘在相对湿度70%及以上条件下的试验发现黏着系数会跌破0.05,而清洁的圆盘试样只有当相对湿度过高使其接触界面凝结出现露水时才可能发生低黏着现象.在水作为摩擦介质的试验中,清洁圆盘试样的黏着系数没有发生严重的降低,但是当试样表面形成氧化层时,黏着系数会降至很低.Lu等[102]和Messdddi等[103]在销盘试验机和双盘试验机上研究了摩擦改进剂(FM)与铁氧化锈蚀物对轮轨接触界面摩擦学性能的影响及其相互作用,结果发现FM-Fe2O3复合膜的剪切强度受到FM和Fe2O3相对浓度的影响.Lewis等[104]通过销盘试验机研究发现FM-Fe3O4混合物比FM-Fe2O3混合物具有更大的黏着力,因为FM-Fe3O4混合物的颗粒尺寸更大.FM-铁氧化物浓度对轮轨黏着也有显著影响,其中氧化物在FM-铁氧化物混合物中的质量分数为45%时摩擦系数较小.上述研究大多强调铁氧化物对摩擦的影响,普遍认为铁氧化物能减小摩擦,并且可以通过与水的混合进一步减小摩擦.

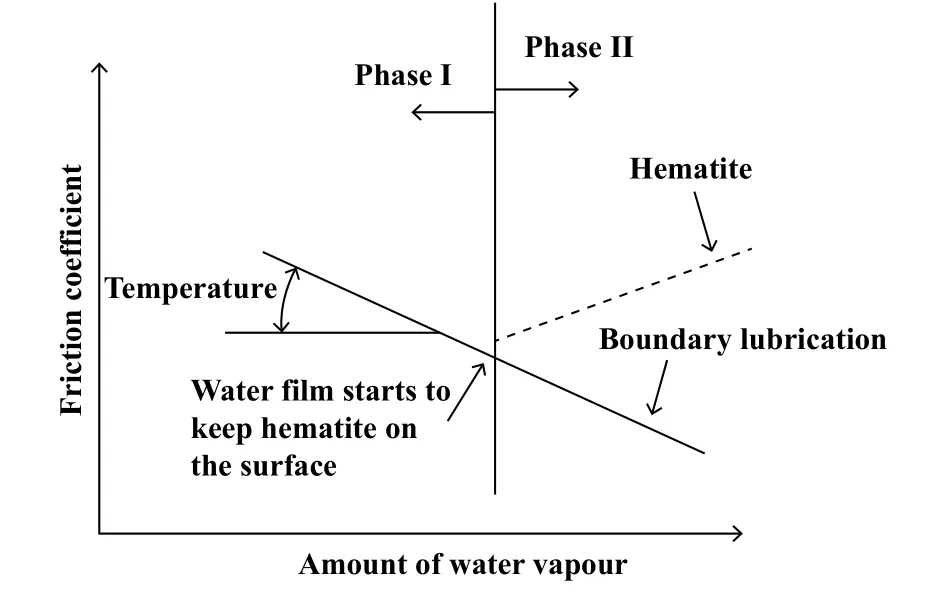

除Fe2O3和Fe3O4外,学者还研究了其他特定类型铁氧化锈蚀物对轮轨材料摩擦磨损的影响.Sone等[105]提出了在实验室进行表面氧化处理,已在实验室中生成与Suzumura等[9]在现场观察到的类似的铁氧化物.该工作为在实验室条件下模拟现场制备铁氧化物提供了1种试验方法,Zhu等[10,39-40,45,106]遵循Sone等[105]提出的氧化处理方法,利用双盘试验机和销-盘试验机进行一系列的试验研究,结果表明,纯滑动接触试验过程中形成的铁氧化物比预先生成的铁氧化物对摩擦的影响更大,这是由于在纯滑动条件下,预先生成的铁氧化物被迅速去除,因此不会被保留在摩擦界面上,而试验过程中形成的铁氧化物能够保留在摩擦界面上并对摩擦磨损产生影响。在滚-滑条件下预先制备的铁氧化物对摩擦接触的影响时间更长.由于水分子形成了边界层,黏着系数随湿度增加而减小,直至达到饱和水平;当相对湿度处于饱和水平以上,水分子膜开始附着在α-Fe2O3上增加表面的摩擦,从而抵消水膜对摩擦的影响,因此,随着相对湿度的进一步增大,摩擦系数保持在较低且稳定的水平(图5),增加水分含量可增大氧化,避免严重磨损.还发现在相对湿度处于较低水平时,低温使得摩擦系数增加到极高的水平[45].而在双盘试验机的研究结果中并未发现类似的摩擦行为,但却检测到存在β-FeOOH,在潮湿条件下正是β-FeOOH导致了轮轨接触界面的低黏着,并发现粗糙表面对于去除薄氧化层的影响并且恢复轮轨黏着是有效的,这为缓解铁路运营中由铁氧化物引起的低黏着提供一种可行的方法[10],另外还发现在潮湿条件下,薄的氧化层会减少磨损,而厚的氧化层会大大增加磨损.

相对湿度显著影响着轮轨接触界面的黏着特性,而温度会影响到相对湿度,湿度和温度又会进一步影响轮轨表面铁氧化锈蚀物的生成,进而影响着轮轨材料的摩擦磨损性能.铁氧化物一直存在于轮轨接触表面,这是在研究轮轨材料摩擦磨损时不可避免的现象,但是经常被忽略.在轮轨接触过程中,车轮和钢轨表面铁氧化物的形成及其去除都受车轮运行的影响.氧化锈蚀层经常被磨损并再生的这一瞬态过程尚未清楚,而且铁氧化锈蚀物往往会被消除而没有留下可检测的残留物,这也极大地增加了对其研究的难度.

Fig.5 Schematic of the coefficient of friction vs the amount of water vapour[38]图5 摩擦系数与水蒸气量关系[38]

3 结束语

轮轨接触界面黏着特性是铁路运输过程中关键的基础性科学问题之一,是车辆-轨道耦合系统动力学和轮轨关系研究的基础.随着铁路运输向着高速化和重载化方向迅速发展,尤其是机车功率的不断提高使得轮轨间需要传递的牵引与制动力显著增加.轮轨接触界面间良好的黏着状态对满足机车牵引功率的发挥、保障车辆的牵引与制动安全、延长轮轨材料的服役寿命及降低铁路部门的养护成本具有极其重要的意义.根据目前的研究状况来看,为保障轮轨接触界面良好的黏着状态,未来可以从以下几个方面对轮轨接触界面黏着特性进行深入研究:

a.主要针对南方滨海地区轮轨材料长期处于高温潮湿服役环境及一些工业区的腐蚀性服役环境,可深入开展湿热与腐蚀性环境下轮轨材料的氧化锈蚀规律及铁氧化锈蚀物对轮轨接触黏着特性和损伤行为方面的研究.

b.针对第三介质工况下轮轨接触界面低黏着状态的撒砂和氧化铝等硬质颗粒增黏措施加剧轮轨材料磨损与损伤的问题,可深入研究硬质颗粒在增黏过程中的破碎行为,优化改进轮轨接触界面硬质颗粒增黏措施的最佳应用参数.

c.针对干态工况下轮轨接触界面因黏着系数过高而引起轮轨材料异常磨耗与啸叫噪声的问题,可深入开展轮缘/轨距面润滑及车轮踏面-轨顶面黏着控制研究,设计研发环境友好型的润滑剂与黏着控制剂,稳定调控轮轨接触界面的黏着特性.此外,润滑剂与黏着控制剂的开发和研究需要考虑铁氧化物的影响.