球形金属表面球磨制备石墨烯薄膜摩擦特性研究

侯德良, 肖荣振, 孙朝杰, 杨 兴, 王永富*, 张俊彦,3

(1.兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050;2.中国科学院兰州化学物理研究所 材料磨损与防护重点实验室, 甘肃 兰州 730000;3.中国科学院大学 材料与光电研究中心, 北京 100049)

石墨烯自2004年被发现以来[1],因其独特的物理化学性质吸引了科学界和工程界的关注[2-7].此外,石墨烯特殊的层状结构和层内极弱范德华力,能有效减少摩擦和磨损,使其在工程领域具有广泛应用潜力[8-11].

目前,大量研究中以润滑添加或平坦基底表面沉积薄膜的方式考察石墨烯摩擦特性[12-16].例如,Ali等[8]用乙醇将少量机械剥离的石墨烯分散到钢片表面,与无分散的裸钢片相比,摩擦系数从1.0降至0.15左右.其团队通过球盘摩擦试验验证了沉积于钢基底单层和多层石墨烯优异的摩擦学性能[17].因铁和石墨烯之间的晶格失配[18-19],石墨烯薄膜直接沉积到钢表面是非常困难的.雒等[20]以电镀镍作为过渡层,在轴承钢上直接合成了石墨烯薄膜,平均摩擦系数从裸钢的0.8降至0.15.Kim等[21]发现在镍表面生长的石墨烯涂层比在铜表面生长的具有更好的摩擦学性能.薛等[22]综述了石墨烯薄膜和润滑添加剂的研究进展,表明石墨烯可改善基体材料的力学性能及摩擦学性能.总体而言,石墨烯具有改善基体材料摩擦学性能的能力,但是石墨烯制备方法多样性和制备过程复杂性导致石墨烯摩擦性能千差万别,同时也很少有球形金属表面上制备石墨烯薄膜的文献报道.

本文作者研究发现石墨烯在球磨剥离过程中会包裹到磨珠钢球表面,因此本文中采用石墨烯球磨副产品,即石墨烯包裹的钢球作为摩擦配伍,考察石墨烯薄膜在钢球表面包裹程度、形貌变化、结构演变及与钢基底结合性能随着球磨过程的变化,并与含氢类金刚石碳薄膜组成摩擦配伍,分析球形金属表面石墨烯薄膜的摩擦磨损性能.

1 试验部分

1.1 制备石墨烯薄膜

首先用乙醇和丙酮分别对直径为3 mm (100 g)、5 mm(20 g)和10 mm (30 g)的201不锈钢球(长沙米淇仪器设备有限公司)进行超声清洗15 min,经鼓风干燥箱烘干备用.通过H2SO4-石墨插层复合物制备可膨胀石墨,在700 ℃高温热处理使其体积急速膨胀,通过高速空气对流剪切处理工艺,从而转化为多层石墨烯[23-24].制备的石墨烯横向尺寸在几百纳米到几十微米之间,平均片径1 μm.采用行星式球磨机(QM-QX-2,长沙米淇仪器设备有限公司)进行球磨,1 g石墨烯以1:150的重量比与不锈钢球混合,转速设置为300 r/min.分别在球磨时间5、25和50 h时取适量球磨样品,用无水乙醇冲洗掉在钢球表面上粘附较弱的石墨烯粉末,经鼓风干燥箱烘干后制备石墨烯薄膜包裹的钢球,并作为后续摩擦试验中配伍球.

1.2 石墨烯薄膜表征

采用扫描电子显微镜(日本电子公司,JSM-5601LV)考察石墨烯薄膜在钢球表面包裹程度和形貌变化.利用显微共焦拉曼光谱仪(Jobin-Yvon HR-800)和高分辨透射电子显微镜(美国FEI公司,TF20,测试电压200 kV)分别考察钢球表面石墨烯薄膜微观结构.通过胶带(得力30325)粘取和超声清洗等方法分析薄膜与钢基底结合性能.利用CSM (Anton Paar TRB3)往复式摩擦试验机考察钢球表面石墨烯薄膜的摩擦学性能,所有摩擦试验均在干燥惰性Ar气氛中进行,法向载荷为5 N,振幅为5 mm,频率为5 Hz,并以沉积于平坦硅基底上的含氢类金刚石碳薄膜为摩擦配伍面.利用非接触三维表面轮廓仪(KLA-Tencor,MicroXAM-800)和光学显微镜(Olympus-BX35)分析摩擦试验后的磨痕和磨斑.类金刚碳薄膜制备方法:将单晶硅置于等离子增强化学气相沉积设备中,并在偏压-400 V和气体压强27 Pa下对硅片处理20 min,以除去表面污染物;然后以纯甲烷为气源,在偏压-500 V和CH4气体流量30 sccm(标准毫升每分钟)下沉积3 h后获得[25].

2 结果与讨论

2.1 钢球表面石墨烯薄膜形貌和结构分析

球磨过程中,钢球与石墨烯粉末相互碰撞并随机滚动,导致二者全方位接触,实现石墨烯对钢球的包裹,从而获得被石墨烯薄膜包裹的钢球.图1(a)中从左到右依次为原始钢球、球磨5、25和50 h钢球.图1(b)为原始钢球光学显微镜照片,图1(c~e)分别为球磨5、25和50 h钢球的光学显微镜照片.在光学显微镜下可清晰观察到,大量石墨烯粉体粘附在钢球表面,同时随球磨时间增加,钢球表面石墨烯团聚现象越来越少.这种现象进一步被扫描电子显微镜照片和对应的表面元素分析所证实(图2).从图2(a~c)可看出,石墨烯以片状结构粘附于钢球表面的现象消失,表面变得更加平整.这可能因为球磨过程中由于层间滑移,使石墨烯片层之间交叠,形成大面积连续的薄膜,相应的钢球表面元素分析也证实了这种变化[图2(d~i)].在球磨时间为5 h时,碳元素分布并不均一,表明石墨烯发生明显团聚.随球磨时间增加,碳元素分布越均匀,铁元素逐渐被遮盖.因此,随着球磨时间增加,石墨烯层间滑移导致了片与片交叠,形成大面积连续的薄膜.

利用显微拉曼光谱仪进一步分析石墨烯薄膜结构随着球磨时间变化情况.在碳基材料内,石墨烯基材料在1 000~2 000 cm-1范围内具有D峰和G峰,并且D峰增强意味着结构有序度降低[26].与之相反,在非晶碳薄膜中D峰增强意味着材料有序度增加[26].原始石墨烯粉体的拉曼光谱包含多层石墨烯的典型特征峰:G峰(1 582 cm-1)、D峰(1 349 cm-1)和2D峰(2 700 cm-1)[27-28],且ID/IG比值很小,表明粉体呈现非常有序的结构,缺陷很少[图3(a)].然而在球磨作用中因钢球间碰撞,缺陷被明显引入到石墨烯结构中,导致球磨5 h的钢球表面石墨烯薄膜的ID/IG显著升高[图3(b)].进一步随着球磨时间增加,D峰变弱,ID/IG值随之降低,意味着随着球磨时间增加,石墨烯薄膜结构变得越来越有序[图3(c)和(d)].这可归咎于碰撞导致温升,使石墨烯薄膜结构更加有序,这个过程类似于碳薄膜摩擦诱导石墨化现象.但是和原始粉体相比,球磨样品结构均呈现明显无序结构[29],相较于原始石墨烯粉体,所有球磨样品2D峰强度变弱,这与因球磨引入缺陷导致球磨样品ID/IG升高相一致.与原始石墨烯粉体不同,2D峰逐渐向高波数迁移且强度变弱,表明随着球磨时间增加钢球表面石墨烯薄膜变厚[24].结合图1和图2中石墨烯薄膜形貌和元素分析,钢球表面石墨烯薄膜变厚可归因于石墨烯片的层间交叠.

Fig.1 (a) Images of pristine steel ball and ball milled steel ball; Surface micrograph of (b) pristine steel ball and ball milled steel ball at different time: (c) 5 h; (d) 25 h; (e) 50 h图1 (a) 裸钢球与不同球磨时间钢球照片;(b) 裸钢球以及不同球磨时间钢球表面的光学显微镜照片:(c) 5 h;(d) 25 h;(e) 50 h

Fig.2 SEM micrographs and element distributions of steel balls with different ball milling time:(a, d, g) 5 h; (b, e, h) 25 h; (c, f, i) 50 h图2 不同球磨时间钢球表面形貌的SEM图片及表面元素分布:(a, d, g) 5 h;(b, e, h) 25 h;(c, f, i) 50 h

2.2 石墨烯薄膜与钢基底结合强度

本文中采用胶带粘取和超声两种方法考察石墨烯薄膜与钢球基底的结合强度,图4(a)为球磨50 h的样品经胶带粘取100次后的光学显微镜照片.与图1(e)中同一位置粘取前的表面形貌相比,可清晰观察到胶带仅粘掉了样品最外层石墨烯,粘取后钢球表面仍然附着较多的石墨烯,并不能观察到钢球本体.将另一球磨50 h的样品放入装有无水乙醇的烧杯中,超声30 min,超声功率设置为300 W,频率为40 kHz.从图4(b)可看出,经过30 min超声后,钢球表面仍然有1层石墨烯薄膜.同时,采用聚焦离子束-高分辨率透射电镜组合技术观察了粘附在钢球表面石墨烯薄膜厚度和微观结构[图4(c)和(d)],发现石墨烯薄膜厚度大约400 nm左右,层间距大约为0.34 nm,十几层厚且规整的纳米石墨烯片段嵌入到薄膜中.值得注意的是,通过球磨制备的石墨烯薄膜中包含着无定型的碳结构,这可能是与石墨烯粉体材料相比,球磨样品ID/IG升高的原因[图3(b~d)].球磨过程中钢球间碰撞,缺陷被引入石墨烯结构中而引起结构紊乱,产生了无定型结构.然而,这种无定型结构的产生将为形成镶嵌有石墨烯结构的三维碳网络提供有利条件,从而在钢球表面形成强粘附的石墨烯薄膜.在诸多文献中也观察到这种碳网络中无定型结构和石墨烯结构共存的结构形态,并展现出良好的摩擦学性能[30].

Fig.3 Raman spectra of (a) pristine graphene and steel ball with different ball milling time: (b) 5 h; (c) 25 h; (d) 50 h图3 (a)石墨烯粉体以及与石墨烯粉体球磨不同时间的钢球的拉曼图谱:(b) 5 h;(c) 25 h;(d) 50 h

2.3 石墨烯薄膜摩擦学性能

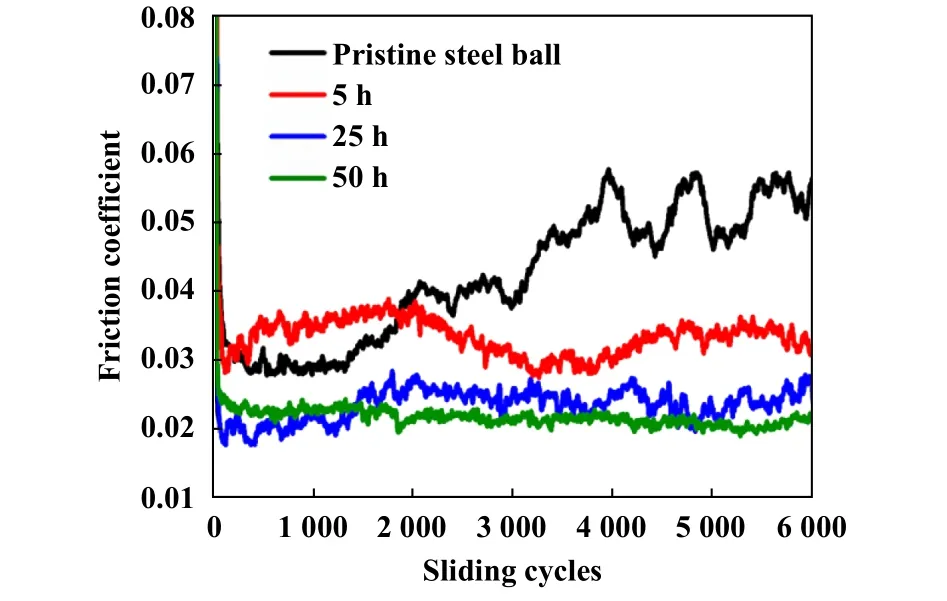

本文中采用沉积于平坦硅基底上的类金刚石碳薄膜作为球磨钢球的摩擦配副进行摩擦学性能测试.这主要是因为硅片和钢球之间的高摩擦磨损导致硅片表面极为粗糙,粗糙表面极易导致球磨钢球上石墨烯薄膜脱落,不利于考察球磨钢球上石墨烯薄膜的摩擦学性能.采用类金刚石碳薄膜制备出光滑表面,同时含氢表面能与石墨烯薄膜形成弱的界面相互作用,而且该界面相互作用显著弱于碳与硅之间强粘附作用.图5为球磨钢球与类金刚石碳薄膜配伍时的摩擦系数曲线图,相比于裸钢球,粘附石墨烯薄膜的球磨钢球作为摩擦配伍时具有较低且平稳的摩擦系数,特别是50 h的球磨钢球,对应的平均摩擦系数从裸钢球的0.043降低至0.022.从磨痕两端的磨屑堆积可以看出(图6),球磨时间为5 h时石墨烯薄膜与钢球结合力较差,在摩擦过程中容易脱落而阻碍滑动,导致最初阶段摩擦系数较高,这与图1(c)和图2(a)中的石墨烯粉体团聚现象相一致,但是这层石墨烯薄膜的存在,起到了减少摩擦的作用.随着钢球表面外层石墨烯层被磨损掉,内层粘附的石墨烯与类金刚石碳薄膜作用,使得与裸钢球相比,摩擦系数仍显著降低.从图1(d~e)和图4(a~b)可知,石墨烯在钢球表面分布均匀,且薄膜与钢基底具有良好的结合强度,导致25与50 h的球磨钢球在摩擦试验后磨痕两端堆积的磨屑量明显减少.值得注意的是,相比于裸钢球,25与50 h的球磨钢球在摩擦试验中滑动圈数高达6 000时仍能保持低摩擦状态,这从侧面进一步证明了石墨烯薄膜与钢基底良好的结合强度.

Fig.4 Surface morphologies of steel balls with ball milling 50 h: (a) after taped for 100 times; (b) after ultrasound in ethanol for 30 min; (c) TEM section micrograph; (d) corresponding graphene layer in (c); (e) corresponding steel substrate in (c)图4 球磨50 h钢球形貌的TEM图:(a)表面用胶带粘取100次;(b)无水乙醇中超声30 min;(c)形貌TEM断面图;(d)图(c)对应的石墨烯层; (e)图(c)对应的钢基底

Fig.5 Friction coefficient curves of steel balls at different ball milling time图5 不同球磨时间钢球的摩擦系数

与此同时,相比于裸钢球,石墨烯薄膜的存在使摩擦接触面积显著增加,特别是对于5 h的球磨钢球[图6(b)和(f)],这与石墨烯在球磨钢球表面分布情况有关.从图1(c)和图2(a)可知,在5 h球磨钢球表面石墨烯分布并不均匀,存在团聚现象,具有最大的磨痕和磨斑宽度(约169.71和152.11 μm).随着球磨进行,石墨烯在钢球表面分布更加均匀,磨痕和磨斑宽度也随之下降[图6(c)、(d)、(g)和(h)].同时,依据公式μ=S0/P(μ为摩擦系数,S0为剪切强度,P为接触压力)[31]计算摩擦界面剪切强度,在5 N载荷下,裸钢球与50 h球磨钢球的剪切强度分别为0.041和0.017 GPa,摩擦界面剪切强度降低从侧面证实了石墨烯薄膜的存在,并表明其具有减摩作用.

图7为不同球磨时间的钢球与类金刚石碳薄膜摩擦后的磨痕轮廓图,相比于裸钢球磨痕深度(15.8 nm),球磨钢球磨痕深度均有所降低,特别是50 h的球磨钢球作为摩擦对偶时,磨痕深度为11.8 nm.值得指出的是,尽管相比于裸钢球磨损有所降低,但是所有球磨钢球均导致了类金刚石碳薄膜的磨损.依照石墨烯层状结构和层内极弱范德华力在减摩耐磨中的作用,类金刚石碳薄膜磨损应该显著降低.这种结果可能是由于球磨过程中通常采用高粗糙度的钢球以及因碰撞导致钢球表面变得非常粗糙,进而限制了石墨烯薄膜在耐磨方面的性能.

2.4 石墨烯薄膜减摩抗磨机制分析

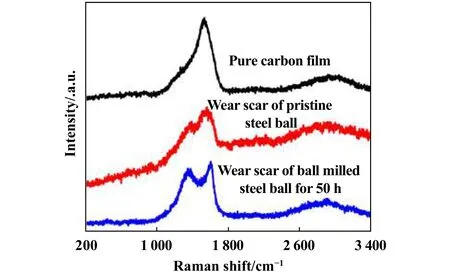

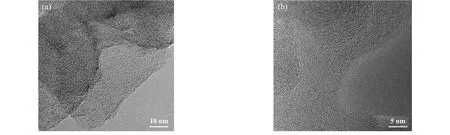

从2.3节可知,球磨后钢球表面石墨烯薄膜的存在明显起到了减小摩擦的作用,然而作为摩擦配伍面的类金刚石薄膜发生了磨损,并有可能转移到球磨钢球表面,充当转移膜而减少摩擦.因此,为了鉴别球磨钢球和类金刚石薄膜在减摩抗磨中作用,采用显微拉曼光谱仪分析了50 h球磨钢球摩擦后的表面结构.发现钢球在滑动6 000圈后,球磨钢球摩擦接触区仍然存在明显D峰,ID/IG值与图3中摩擦试验前50 h球磨样品的ID/IG值基本一致,这意味着经过6 000圈摩擦试验后,石墨烯薄膜仍然粘附在钢球表面(图8).此外也采用显微拉曼光谱仪分析了裸钢球与类金刚石碳薄膜摩擦后的磨斑结构,其D峰强度远低于50 h球磨钢球与类金刚石碳薄膜对摩时的D峰强度,这进一步排除了类金刚石碳薄膜结构演变导致D峰增强的可能性.进一步采用高分辨透射电子显微镜核实了裸钢球与类金刚石碳薄膜以及球磨钢球与类金刚石碳薄膜之间摩擦界面结构变化.如图9所示,发现裸钢球磨屑结构是无定型结构,而50 h球磨钢球磨斑上磨屑结构是石墨烯结构,因此,经长达6 000圈摩擦试验仍能维持低摩擦并不是因为类金刚石碳薄膜,而是由于牢牢黏附在球磨钢球表面的石墨烯薄膜的作用.这层薄膜在与类金刚石碳薄膜摩擦时能维持低摩擦和低磨损,表现出优异的减摩抗磨性能.

Fig.6 Optical microscopy images of the wear tracks and wear scars for (a, e) pristine steel ball and ball milling for(b, f) 5 h, (c, g) 25 h and (d, h) 50 h图6 裸钢球和球磨不同时间钢球摩擦试验后磨痕和磨斑形貌的光学显微镜照片:(a, e)裸钢球;(b, f) 球磨5 h;(c, g) 球磨25 h;(d, h) 球磨50 h

Fig.7 Cross-sectional profiles of wear tracks of steel balls with different ball milling time图7 不同球磨时间的钢球摩擦产生的磨痕轮廓

Fig.8 Raman spectra of pure carbon film, wear scar at pristine steel ball and wear scar at steel ball with ball milled 50 h图8 纯碳薄膜、裸钢球磨斑和球磨50 h钢球磨斑的拉曼图谱

Fig.9 TEM micrographs of wear debris: (a) baring steel ball; (b) ball milling for 50 h图9 磨屑形貌的TEM照片:(a)裸钢球;(b)球磨50 h钢球

综上所述,在通过球磨法制备石墨烯薄膜过程中,钢球与石墨烯粉末相互碰撞并随机滚动,导致二者全方位接触,并借助层间滑移能力,使石墨烯片层间相互交叠,形成大面积连续的薄膜,实现石墨烯对钢球的包裹,从而获得被石墨烯薄膜包裹的钢球.然而,球磨过程中钢球间碰撞导致了缺陷被引入石墨烯中,产生了无定型结构.这种无定型结构的产生将为形成镶嵌有石墨烯结构的三维碳网络提供条件,从而在钢球表面形成较强粘附的石墨烯薄膜.钢球表面石墨烯薄膜在与类金刚石碳薄膜摩擦时经长达6 000圈时仍然粘附在球磨钢球表面而没有被挤压出摩擦接触区,而且由于石墨烯层间弱的范德华力,使得体系表现出低摩擦.

3 结论

a.采用球磨法在钢球表面制备了石墨烯薄膜,球磨50 h的钢球表面形成了分布均匀且大面积连续的石墨烯薄膜,使与含氢类金刚石碳薄膜组成配伍后平均摩擦系数从裸钢球的0.043降至0.022,磨痕深度和宽度均显著降低.

b.球磨过程中因钢球间碰撞而引入的无定型结构使得钢球表面的石墨烯薄膜中形成包含有石墨烯结构的三维碳网络,不仅赋予石墨烯薄膜粘附于钢球表面的能力,而且保留了石墨烯层间滑移的能力,这为石墨烯减摩耐磨研究提供了新的思路.

c.球磨钢球表面石墨烯薄膜经胶带粘取100次和超声清洗30 min后仍然粘附于球磨钢球表面,表现出了良好的结合强度,不仅为其减摩抗磨性能提供了条件,而且丰富了石墨烯薄膜的制备方法.