定量供油下近接触区油池形态试验观察

刘文哲, 栗心明, 金旭阳, 江 楠, 杨 萍

(青岛理工大学 机械与汽车工程学院, 山东 青岛 266520)

油膜润滑将接触副两表面分离,把固体壁面摩擦转化为流体的内摩擦,是减少机械装备零部件(如滚动轴承)摩擦磨损的有效方法.基于零部件运行可靠性考虑,工程中常采用大量外部供油试图保证接触副间油膜的充分建立,现有的滚动轴承使用寿命估算方法也大都建立在充分供油条件下[1].而在滚动轴承内部,滚动体与内外圈接触所产生的压力梯度使润滑剂向滚道两侧迁移(侧泄),在高速[2]、低温[3]和脂润滑[4]等条件下,迁移出的润滑剂难以有效向滚道回填,进而使接触副入口处润滑剂供给不足,产生运动乏油并导致油膜厚度降低.在限制性供油条件下,例如使用油气润滑方式,定量的润滑剂穿透气帘被输送到轴承内部[5],但由于润滑剂量供给较少,接触区大都处于乏油状态,且润滑状态与接触区周围的油池几何参数、形态及动态演化呈现出较强的相关性,而该方面的研究并不充分,因而有必要对此进行细致的试验观察与分析.

针对乏油润滑机理研究,Wedeven等[6]率先用光干涉技术对乏油润滑现象进行了可视化观察,并以入口距离量化了入口区供油状态与膜厚降低间的关系.此后四十年,乏油润滑试验与理论研究得到了广泛的开展[7],并用于指导滚动轴承的润滑设计[8].在乏油润滑基础试验中,为了便于获取或复现乏油状态,常采用微量定量的供油方式,例如Qian等[9]观察了供油量为20~100 μl条件下的油池形态与润滑状态.鉴于油气润滑微液滴定量的供油特征,王少朋等[10]初步观察了单个微油滴穿过接触区的动态润滑过程.刘成龙等[11]探究了油滴大小、卷吸速度和载荷等因素影响下微油滴的润滑行为.李书义等[12]建立了微油滴供油润滑模型,模拟了微油滴体积、卷吸速度和润滑油黏度等对润滑状态的影响.

多数的乏油润滑研究关注接触区内部润滑状态,而外部润滑介质分布对于入口区供油及油膜厚度存在明显影响.例如,Chiu等[13]分析了表面张力作用下滚道两侧润滑剂的回填; Li等[14]和李哲等[15]分别用化学和物理的方法制备润湿性梯度表面,有效增强了润滑剂的回填作用;韩兵等[16]研究了毛细力和楔裂压作用对润滑剂自发回填的影响.此外,江楠等[17]考虑滚动体的滑动,观察了滑滚条件下定量润滑剂的回填效应,在实质上,增强润滑剂回填是为了改变接触区周围的油池形态,对油池形态进行细致研究是实现润滑剂回填有效调控的前提.已有的研究已经表明油池几何特征受到多种因素影响[18],Emden等[19]发现了“闭合”与“分离”油池形态.目前,针对油池形态的研究仍然不够充分,油池形态的动态演化过程及其对润滑剂在壁面分布的影响等问题尚需进一步分析.本文中采用球-盘点接触光干涉润滑油膜测量装置,对供油量为0.1~0.4 μl条件下的油池形态进行观察,通过细致观察油池尾部气穴区变化规律与油池分离临界条件,定量分析油池几何参数的变化,探究油池尾部布油和入口供油对油池形态演化的影响机理.

1 试验部分

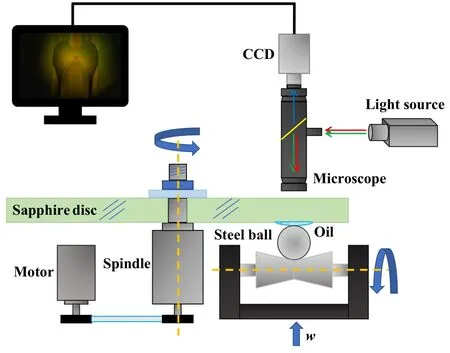

试验在球-盘点接触光干涉润滑油膜测量装置上进行,如图1所示,钢球与蓝宝石盘组成接触副,以蓝宝石盘带动钢球的方式实现纯滚动.试验所用蓝宝石盘直径为150 mm;钢球为G5精度,直径为25.4 mm,表面粗糙度约为14 nm.加载装置位于球托下方,可实现钢球对蓝宝石盘的加载.接触区附近的油池分布经显微镜放大后被CCD捕获并储存,为了采集油池动态变化过程,图像的采集模式设置为连续采集,采集帧率依据试验要求设定.

Fig.1 Structure of apparatus and measurement principle图1 测量装置结构图及测量原理

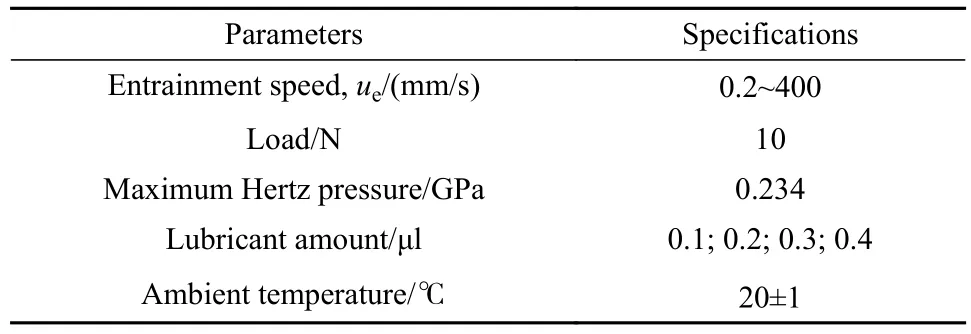

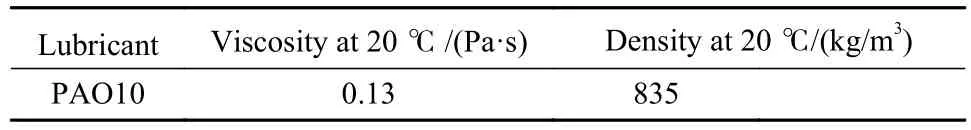

表1中列出了试验条件,其中ue=(ud+ub)/2,ue为卷吸速度,ud和ub分别为蓝宝石盘和钢球接触点线速度.为了考察恒定载荷下卷吸速度对油池的影响,试验设定的卷吸速度变化范围为ue=0.2~400 mm/s.试验采用的润滑油为PAO10,其性质列于表2中.在采集试验数据之前,先将球盘进行表面清洁,再将定量的润滑剂布置于蓝宝石盘表面,然后将卷吸速度设置为ue=0.2 mm/s使油滴经过接触区,随后将卷吸速度设置为ue=0.5 mm/s,并在该速度下使蓝宝石盘转过4~5圈,待润滑剂均匀地铺设在蓝宝石盘接触轨道上后进行试验数据的采集.

表1 试验条件Table 1 Experimental conditions

表2 试验用润滑油性质Table 2 Properties of lubricants used in experiments

2 试验结果

2.1 供油量对气穴长度的影响

在图2(a)中给出了纯滚条件下,供油量分别为0.1、0.2、0.3和0.4 μl时油池外形随速度变化干涉图.为了量化油池形状,图中定义a为赫兹接触半径,l1为气穴长度,l2为侧油池宽度.当供油量为0.1 μl时,在卷吸速度ue=1.0 mm/s时,油池呈现为“葫芦”形;随卷吸速度增加,油池的前端变得突出,尾部逐渐收缩并形成尾部液滴,油池外形演变为“蝌蚪”形,此过程中出口气穴长度l1逐渐增加,在卷吸速度ue=2.8 mm/s时达到临界状态;在这一卷吸速度下尾部油池被气穴分离为两部分,定义该速度为油池分离临界速度,用ue*表示.随着供油量的增加,可以看出油池尺寸整体扩大,且在ue=1.0 mm /s时尾部油池明显大于其前端油池,但随着卷吸速度增加,尾部油池仍然逐渐收缩.观察气穴长度变化不难发现,尽管油池外形随供油量增加而扩大,但在相同卷吸速度ue下,出口气穴长度基本相等.所不同的是尾部油池分离临界速度ue*逐渐增大,供油量为0.1、0.2、0.3和0.4 μl时油池分离临界速度分别为2.8、6.2、7.0和8.0 mm/s.图2(a)表明,在相同的卷吸速度下,供油量几乎未对气穴长度产生影响,但决定了尾部气穴分离的临界速度.

Fig.2 Interferogram of cavitation changes with entrainment velocity under different oil supply图2 不同供油量下气穴随卷吸速度变化的干涉图

为了进一步观察尾部油池在临界卷吸速度下的分离过程,图2(b)给出了供油量为0.1和0.4 μl时尾部油池分离的动态过程图.为了便于表示油池的瞬态变化,定义卷吸速度刚到达临界速度的时刻为t0(参考时间).油量为0.1 μl条件下,在t=t0+1.333 s时刻,油池的初始尾部液滴断开后脱离主油池,此后初始液滴的残余部分在主油池尾部收缩成次液滴.但残余部分的快速收缩导致了次液滴不稳定,在t=t0+1.5 s时发生明显的抖动,并在t=t0+1.667 s时刻与主油池脱离,此时尾部油池也被气穴打开,分离开的油池尾部也均形成液滴.在油量为0.4 μl条件下,当速度达到8 mm/s时,初始尾部液滴迅速脱离主油池,与0.1 μl条件下不同的是残余部分并未形成明显的次液滴(t=t0时刻),而是逐渐融入到主油池中,且主油池尾部边界逐渐逼近气穴边界;在t=t0+2.333 s时刻,残余部分几乎消失;在t=t0+2.367 s时刻,主油池边界被气穴边界击穿,尾部油池分离为两部分.需要说明的是,尾部液滴起布油作用,闭合状态下的尾部液滴将润滑油布于滚道上,分离状态下尾部的两个液滴将润滑油布于滚道两侧,形成油脊.两种布油方式对入口区供油产生了显著影响,并决定了接触区润滑状态.

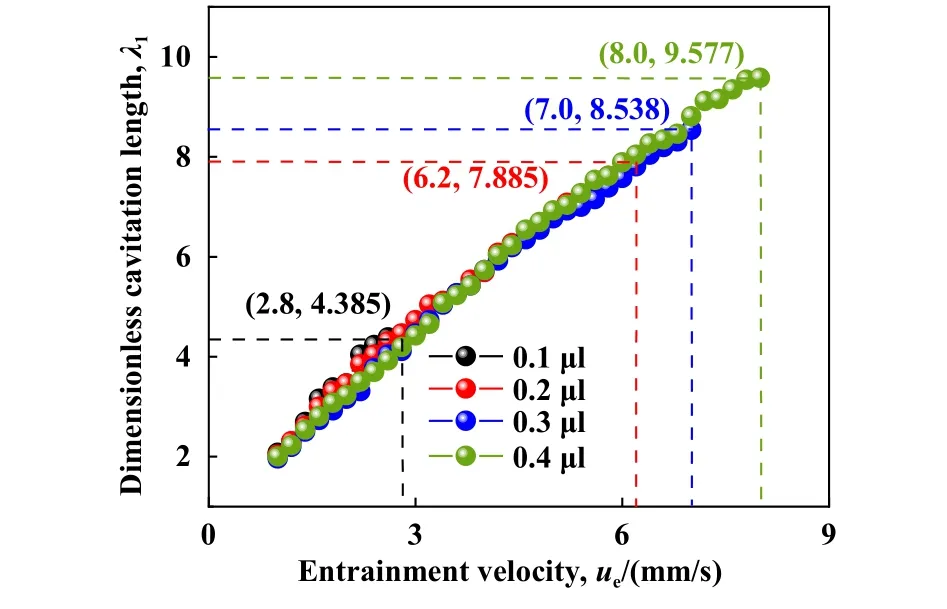

为了定量分析不同供油量下气穴长度随卷吸速度的变化,定义无量纲气穴长度为λ1:

式中a为赫兹接触区半径.图3给出了四种供油量下气穴无量纲长度λ1随卷吸速度ue的变化曲线.可以看出,气穴无量纲长度λ1随着卷吸速度的增大而近似线性增加,且各曲线也接近重合,即相同卷吸速度、不同供油量下的无量纲气穴长度基本相等,进一步说明了供油量对气穴长度的影响不明显.图中的4个坐标值为尾部油池分离临界速度ue*及其所对应的气穴长度,可见临界气穴长度随着供油量的增加而增加.

Fig.3 Variations of dimensionless length λ1 with entrainment velocity under different oil amount图3 不同供油量下无量纲气穴长度λ1随卷吸速度变化

2.2 供油量对侧油池宽度的影响

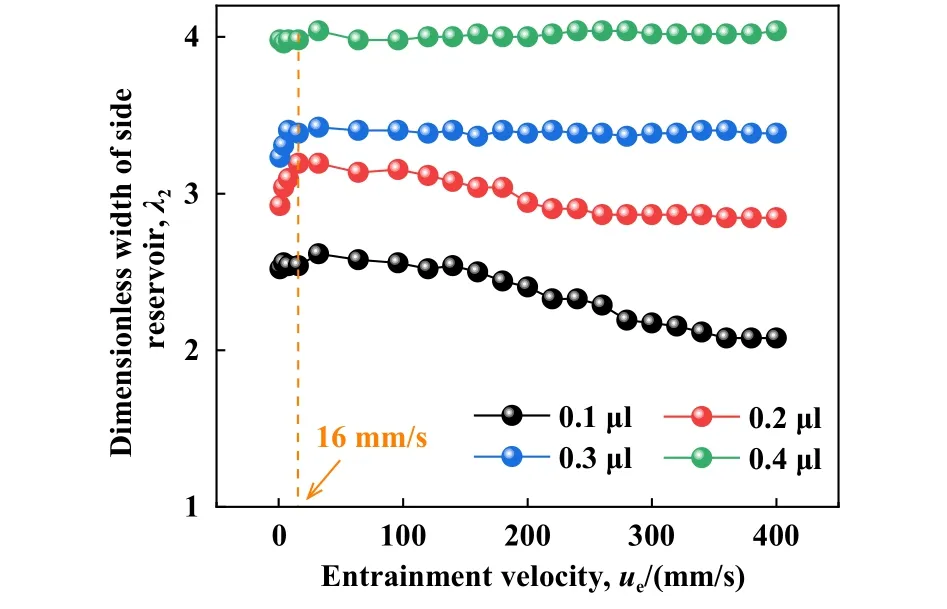

上述图2中观察了较低速度条件下油池从闭合到尾部油池打开的过程,为了观察速度进一步增大后接触区两侧油池形态的变化,图4给出了PAO10在纯滚动的条件下,供油量分别为0.1、0.2、0.3和0.4 μl时侧油池随速度变化图像,图中侧油池用白色虚线标出.可以看出,在供油量为0.1 μl的条件下,当卷吸速度为ue=4 mm/s时,尾部油池打开,油池呈现为经典的“蝴蝶”形;在同一卷吸速度下,供油量为0.2、0.3和0.4 μl时所对应的油池仍为“葫芦”形.当卷吸速度为ue>16 mm/s时,四种供油量所形成的油池形状均为“蝴蝶”形.当供油量为0.1 和0.2 μl时,随卷吸速度增加,两侧油池尺寸逐渐减少;而当供油量为0.3和0.4 μl时,随卷吸速度增加,两侧油池的油量基本不变.定义侧油池无量纲宽度λ2用以衡量侧油池的大小.

图5给出了四种供油量下侧油池无量纲宽度λ2随卷吸速度ue的变化曲线.可以看出,当卷吸速度ue≤16 mm/s时,随着卷吸速度的增加,四种供油量曲线均有1个上升的过程;当卷吸速度ue>16 mm/s,供油量为0.1和0.2 μl时,随着卷吸速度的增加,曲线有下降的趋势;供油量为0.3和0.4 μl时,随着卷吸速度增加,曲线比较平缓.

3 机理分析

3.1 近接触区油池的形成与变形

近接触区油池的形成是因为润滑剂在毛细力作用下充满钢球与玻璃盘接触区附近的微小楔形间隙,对于球-盘静态接触条件下毛细力[20]可表示为式(3).

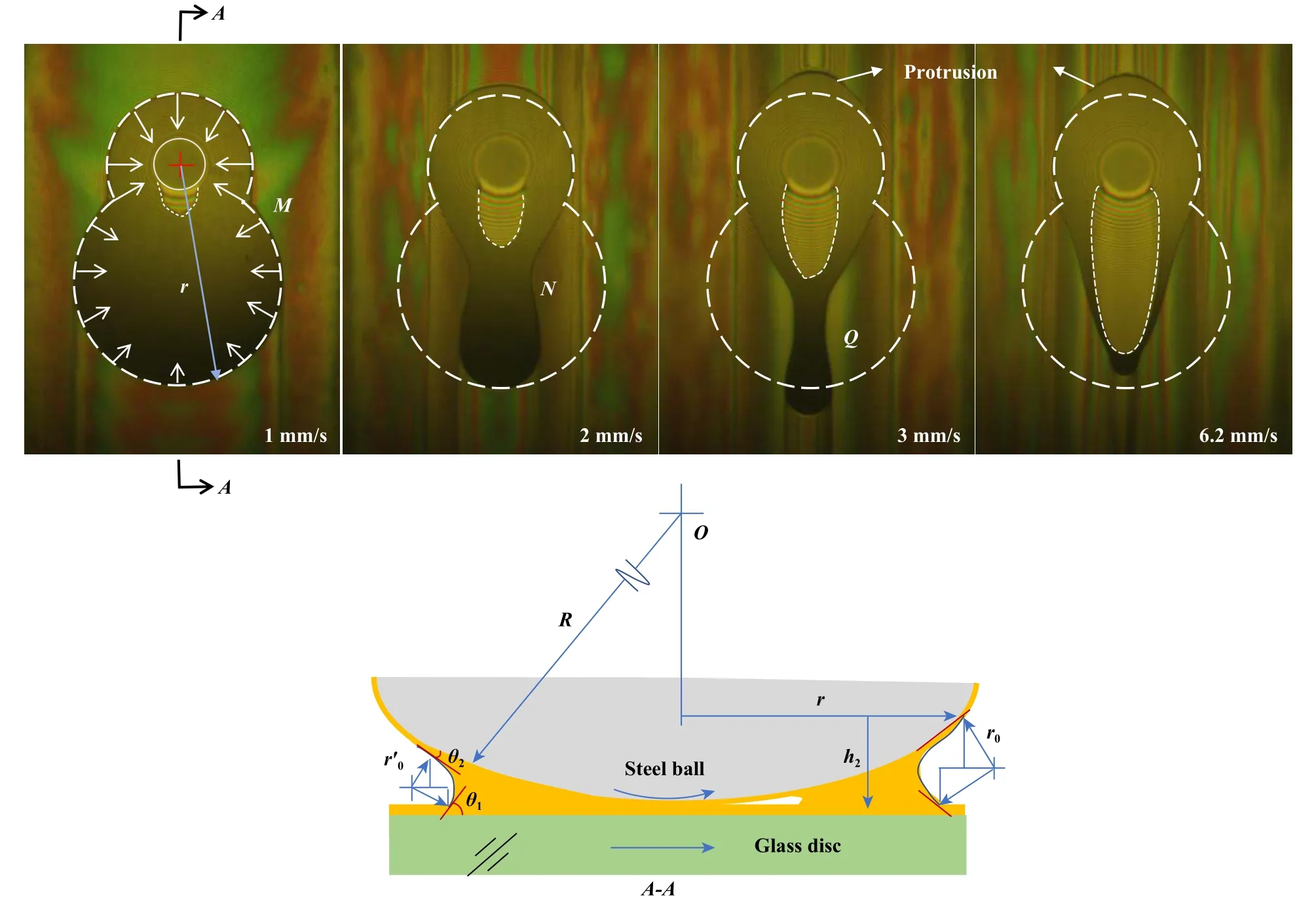

式中:Δp为油池内外压差,A为油池面积,γ为气液界面张力,r0为球盘间隙内的液桥半径,R为钢球半径,θ1为润滑剂与玻璃盘表面的接触角,θ2为润滑剂与钢球表面的接触角.尽管该毛细力的大小随油池的形态不同而发生变化,但始终是油池形成的主导机制.如图6所示,当球、盘两表面运动时,润滑剂在表面卷吸作用下流动,入口区液桥半径减小,而出口区液桥半径增大,即

Fig.4 Images of side oil reservoirs with the entrainment velocity under different oil amount图4 不同供油量下接触区两侧油池随卷吸速度变化干涉图

Fig.5 Variation of dimensionless width λ2 with entrainment velocity under different oil supply图5 不同供油量下侧油池无量纲宽度λ2随卷吸速度变化

式中:r为接触区中心到油池边界的距离,显然,液桥半径随r的增大而增大.由(3)式可知,相对于静态接触,油池边界上的压差Δp在入口区域增大,而在出口区域减小,这种差别也导致油池外形沿着卷吸方向伸长.

为了便于分析油池外形随速度的变化,图6中以1 mm/s下的两个相交的(虚线)圆为参考,对比了不同速度下的油池外形.由于出口气穴区内的压力小于环境压力,引起了图6中M、N和Q处的油池颈缩.随着速度增加,气穴区逐渐扩展,颈缩处油池宽度明显减小且位置逐渐下移,在颈缩区下方形成尾部液滴.显然,速度进一步增加,颈缩处油池宽度将减小到难以承受尾部液滴的拉力,导致尾部液滴脱离主油池.同样受到尾部油池气穴区内外压差作用及其布油的影响,以及入口区的压力梯度作用,导致入口区头部油池凸出.

3.2 近接触区油池形态与气穴长度

油池形态随速度增加可分为图7所示的3种形态:闭合态、半开放态和分离态.其中,闭合态对应于富油润滑状态,取决于供油量;半开放态(仅尾部油池分离)对应于中等乏油状态或者富油润滑状态;分离态对应于严重乏油状态或干涸润滑状态.

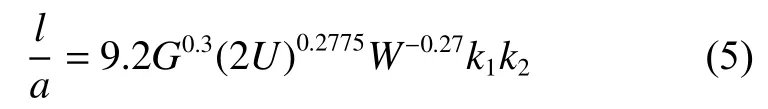

闭合态油池气穴区压力小于大气压力(pcav<pamb,即负压 ),甚至小于饱和压力.由于压差Δp′=pamb-pcav的量级明显小于接触区压力,常在数值计算中将气穴区压力设定为大气压力.但负压[图7(b)]是气穴产生根本原因,一方面使溶解在润滑剂中的空气释放出来,另一方面也使润滑油内的气体向气穴区聚集,使气穴区域扩大[21].闭合态油池内气穴长度受到多种因素影响,Stadler等[22]通过数值计算回归出了预测气穴长度的经验公式,如式(5)所示.

Fig.6 Formation and deformation of oil reservoir (oil supply was 0.2 μl)图6 油池形成与变形(供油量为0.2 μl)

Fig.7 The steady state lubricant distribution patterns (State 1: closed; State 2: half opened; State 3: fully separated)图7 稳态时润滑油分布状态(状态1:闭合态;状态2:半开放态;状态3:分离态)

式中:G、U和W分别为无量纲材料、速度和载荷参数[23],为修正系数.其中pgauge和 αref分别为数值计算使用的气穴压力和润滑剂黏压系数,可视为参考量.但采用式(5)及图4中的参数,计算得到的气穴长度低于测量值,且随着速度增加差距明显增大,如图8所示.Emden等[19,24]的计算结果也明显低于试验测量值,其主要原因是在计算过程中并未考虑气穴区的表面张力作用.若考虑表面张力作用以及液体的密度,气穴区各参数应符合式(6).

采用π定理量纲分析方法对(6)式进行量纲分析,可得:

式中:Re、Ca和We分别为雷诺数、毛细数和韦伯数.上式可进一步表示为式(8)[19].

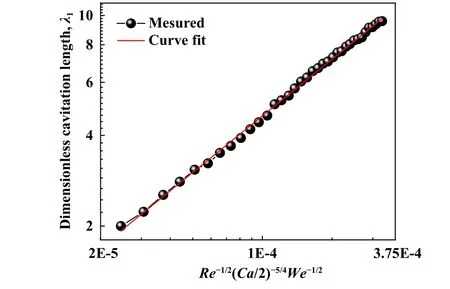

式中各系数需通过试验确定.若采用Emden等[19]的数值b=1/4,c=-5/4和d=1/2,可得到如图9所示的气穴长度与无量纲参数组良好线性关系.

闭合态油池尾部位于滚道中间,可将润滑剂布置于滚道上[图7(c) State 1],有效保证了滚动体的入口区供油,使接触副处于富油润滑状态下.

当卷吸速度达到临界卷吸速度时,尾部油池被气穴区分离,此时气穴区压力与大气压力相等[pcav=pamb,图7(b)中State 2],油池为半开放态.处于该状态下的油池,分离开的尾部油池将润滑剂布置于滚道两侧形成油脊[图7(c)中State 2],同时,进入接触区的润滑剂在压力梯度作用下流向滚道两侧(侧泄).两表面油脊在接触区附近再次重叠,并在挤压作用下铺展,铺展的面积与供油量相关.另一方面,两侧油脊可在表面张力作用下向滚道回填,其回填量hrep可表示为式(9)[13].

Fig.8 Comparison of measured and predicated cavitation length (oil supply was 0.4 μl)图8 气穴长度测量值与预测值的对比(供油量为0.4 μl)

Fig.9 Variations of cavitation length with combinations of numbers of Re、Ca and We (oil supply was 0.4 μl)图9 气穴长度随无量纲数Re、Ca和We的变化(供油量为0.4 μl)

式中:C0为回油系数,C0∝a/hside,即回油系数由接触半径和油脊高度(供油量)的比值决定;t为相继运动滚动体的时间间隔,由滚动体运动速度及其数量决定.两侧油池的铺展与回填量决定了入口区的供油状态,当两侧油脊的回填量不足时,润滑剂不能完全充满入口间隙,使入口油池呈现内凹的外形[图7(a)中State 2],其入口油池边界与接触区边缘距离S决定了接触区的油膜厚度.由图4中ue=16 mm/s时的干涉图可见,在较大供油量0.4 μl时,因铺展面积和回填量较大,其入口距离大于0.3 μl工况时.

当卷吸速度较大时,两侧油脊的回填量进一步减小,入口距离S=0时,入口油池与接触区边缘接触,使入口油池也分离,油池处于分离态[图7(a)中State 3].当供油量较小时,随着速度增加,润滑剂的侧泄量大于回填量,使侧油池宽度λ2持续减小;当供油量较大时,润滑剂的侧泄与回填达到平衡,使侧油池宽度λ2趋向定值,进而呈现出图5所示的变化趋势.

4 结论

试验中观察了纯滚动工况不同供油量时近接触区油池随卷吸速度的演化过程,得到如下结论:

a.近接触区油池在低速、中速和高速时分别呈现出闭合态、半开放态和分离态三种状态.

b.油池为闭合态时,出口气穴长度随着速度的增加而增加,尾部油池分离临界速度随着供油量的增加而增加;油池为半开放态时,入口距离随着卷吸速度的增加而减小,随着供油量的增加而增加;油池为分离态时,不同供油量时润滑剂处于不同供-失平衡状态,侧油池宽度呈现出不同变化趋势.

c.在不考虑气穴区表面张力作用的条件时,气穴长度的计算数值低于试验测量值;而考虑表面张力作用时,气穴长度与无量纲参数组呈现出线性关系.

d.因球-盘接触压力、接触几何特征及供油参数与真实轴承有所差别,其油池形态和润滑状态也与真实轴承的润滑特征存在差异.