综放工作面下顺槽超前支护优化设计实践

王晓龙

(晋能控股煤业集团马脊梁矿,山西 大同 037003)

1 工程概况

马脊梁矿井田面积18.194 8 km2,核定生产能力380 万t/a, 现 主 采3#、7#、11-2#、14#煤 层。8113 工作面为小煤柱工作面,走向长2188 m,倾斜长239.4 m;煤层厚6.19 ~8.41 m,均厚6.79 m,含3~7 层夹矸,厚0.15~0.65 m,夹矸多为炭泥岩、高岭岩;煤层倾角1°~3°,平均倾角2.5°,属近水平煤层。8107 工作面北东依次为盘区皮带巷、盘区辅助运输巷、盘区回风巷,南东为8105 工作面采空区,北西及南西为实煤区。顶底板情况见表1。

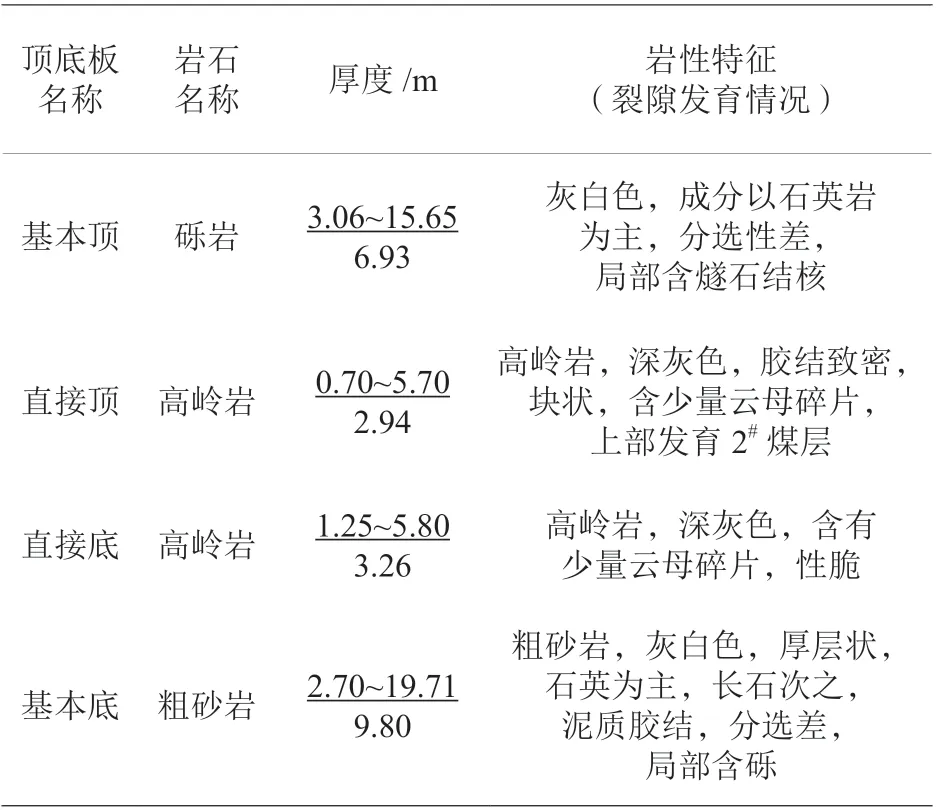

表1 煤层顶底板情况表

8113 工作面采用单一倾斜长壁后退式综合机械化低位放顶煤采煤法,MG650/1630-WD 型采煤机落煤装煤,SGZ1000/2×1000 型前刮板运输机、SGZ1000/2×1000 型后刮板运输机运煤,ZF13000/25/38M 型低位放顶煤支架支护顶煤、顶板。8113 工作面采高3.3 m,放煤厚度2.9 m,采放比约1:0.9。

2 原超前支护形式及问题分析

2.1 原支护方案

8113 下顺槽原支护为锚杆+锚索+钢筋梯子梁+W 钢带的联合支护方案。Φ20 mm×2400 mm左旋树脂锚杆,注1 支CK2345 和2 支Z2345,间排距700 mm×2000 mm。锚索为Φ21.6 mm×7500 mm 钢绞线,注1 支CK2345 和4 支Z2345,间排距1200 mm×2000 mm。钢筋梯子梁采用16#圆钢焊接, 梯子梁规格为长×宽=4000 mm×80 mm,梯子梁每800 mm 加两道长50 mm 加强横梁,横梁间距为80 mm。W 钢带采用16#钢制作,宽度250 mm,厚度3 mm,长度4 m,孔间距为750 mm。

原超前支护方案:8113 下顺槽沿走向方向上支设金属铰接梁+DZ 系列单体液压支柱,端头切顶排至煤壁向外20 m 支设3 路单体支柱,柱距1000 mm;20~50 m 使用1 路单体支柱,柱距2000 mm。

2.2 超前支护存在问题分析

(1)DZ 系列单体液压支柱主要依靠单体液压支柱的强度来对工作面巷道顶板及围岩进行支护,支护强度不理想。单体支柱支护形式为点接触,线支护面积较小,较难控制顶板。

(2)8113 工作面采用DW45-250/100X 型单体液压支柱,有3.5 m、4.0 m、4.2 m 三种规格。随着工作面的推采,工人频繁地进行支柱和回柱,同时还需要换不同型号单体支柱,导致工人劳动强度大,人员需要量多,影响生产效率。

(3)下顺槽高度局部可达3.8 m 以上,单体液压支柱支护施工时要采用板梁摆架培顶,工作人员登高作业,施工中存在安全隐患。

(4)单体液压支柱支护时会造成大量的坑木消耗,进度慢,工效低,成本高。

(5)超前支护段的通风空间严重缩小,影响到工作面的通风效果。

3 注浆锚索超前支护优化技术方案

3.1 优化支护方案

针对8113 工作面原超前支护存在问题分析,基于8113 工作面3#煤层赋存情况,经调研,决定采用注浆锚索超前支护形式[1-6]替代原支护方案,并对下顺槽针对性地提出了三种超前支护方案,如图1~图3。

3.1.1 优化支护方案Ⅰ

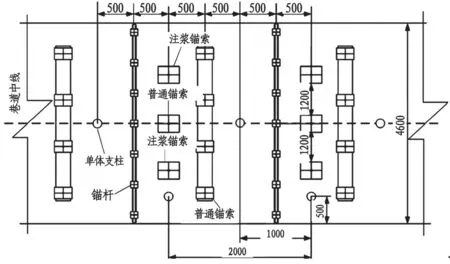

优化支护方案Ⅰ主要是采用2 排单体支柱+注浆锚索,支护示意情况如图1。距8113 工作面煤壁20 m 后,布设单体支柱+注浆锚索超前支护。实体煤帮侧处布置1 排单体支柱,巷道中心线处左侧布置1 排单体支柱,2 排呈交错布置,支柱排距1000 mm。相邻2 排单体支柱间布设3 根锚索,中线位置布置1 根普通锚索,在距中线位置1200 mm 处两边对称各布置1 根注浆锚索,单体支柱及锚索的间距均为500 mm。

图1 超前支护优化支护方案Ⅰ示意图(mm)

3.1.2 优化支护方案Ⅱ

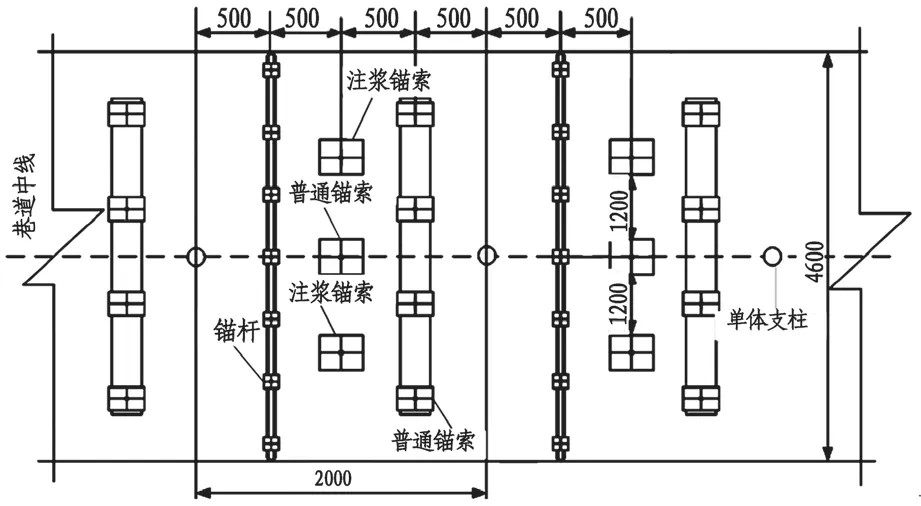

优化支护方案Ⅱ主要是采用1 排单体支柱+注浆锚索,支护示意情况如图2。优化支护方案Ⅰ施工结束后,布设1 排单体支柱在巷道中心线处左侧,排距2000 mm。相邻2 排单体支柱间布设3 根锚索,中线位置布置1 根普通锚索,在距中线位置1200 mm 处两边对称各布置1 根注浆锚索,单体支柱及锚索的间距均为500 mm,布置长度20 m。

图2 超前支护优化支护方案Ⅱ示意图(mm)

3.1.3 优化支护方案Ⅲ

优化支护方案Ⅲ主要是采用2 根注浆锚索+1根普通锚索的方式,支护示意情况如图3。等超前优化支护方案Ⅱ施工结束后取消单体支柱支护,进而实施优化支护方案Ⅲ。锚索排距1000 mm,每排3 根,中线位置布置1 根普通锚索,在距中线位置1200 mm 处两边对称各布置1 根注浆锚索,锚索的间距为500 mm。

图3 超前支护优化支护方案Ⅲ示意图(mm)

3.2 监测方案及测点布置

安设LHGX-K2 孔内全景成像仪对8113 工作面下顺槽顶板裂隙发育情况进行探测,可有效地掌握8113 工作面下顺槽各支护方案的顶板支护状态以及支护效果。在8113 工作面下顺槽布置4 个测点,在距工作面煤壁20 m、40 m、60 m、80 m 处分别布置1#、2#、3#、4#测点,各测点间距均为20 m,在各测点施工Φ20 mm×8000 mm 钻孔。

3.3 支护效果分析

8113 工作面下顺槽顶板受超前支承压力前后顶板孔深3 m、5 m 位置处裂隙发育如图4、图5。从图中可知,当下顺槽顶板未受超前应力影响时,顶板内部无裂隙发育,完整性较好;当推进至1#测点时(原支护方案结束位置处),受超前应力作用,顶板在3 m 和5 m 位置均出现长度约30 mm 的较大破裂区;当工作面推进至2#测点时(方案I 结束位置处),受超前应力作用,顶板在3 m 和5 m 位置均出现长度约20 mm 的小破裂区;当推进至3#测点时(方案Ⅱ结束位置处),受超前应力作用,顶板在3 m 和5 m 位置均出现长度约12 mm 的较小破裂区;当推进至4#测点时(方案Ⅱ结束后方20 m位置处),顶板无裂隙发育,保持完整稳定。确定优化支护方案Ⅲ,即采用2 根注浆锚索+1 根普通锚索的方式为最优超前支护方案。

图4 受超前支承压力影响前顶板破裂发育示意图

图5 受超前支承压力影响后顶板破裂发育示意图

探测结果表明,工作面下顺槽采用注浆锚索进行超前支护后,巷道顶板裂隙发育范围减小,裂隙发育数量减少。锚索支护与注浆加固双重作用,调整为主动支护方式,可以实现加固围岩、控制变形。

4 结语

针对马脊梁矿8113 工作面下顺槽超前支护效果不佳的问题,针对性提出注浆锚索超前支护形式3 种优化支护方案。经对8113 工作面下顺槽顶板进行钻孔并采用LHGX-K2 孔内全景成像仪窥视裂隙发育情况后,确定方案Ⅲ(注浆锚索+普通锚索)为最佳优化设计方案,顶板内部无裂缝发育,保持整体完整稳定。注浆锚索支护的应用有效地实现了主动支护,可以实现加固围岩、控制变形的目的,降低了工作人员的劳动强度,减少了工作人员的数量,提高了下顺槽通风系统的安全性和稳定性,提高了工作面的回采速度,具有较好的安全经济效益。