矿井智能综采关键技术的应用研究

陈 科

(晋能控股煤业集团燕子山矿,山西 大同 037007)

燕子山矿的各类装备投入时间不同,在最初规划时没有考虑各设备之间的协同运行需求,导致在实际使用过程中各个设备均为独立运行模式,各设备之间的协同主要是靠人工经验调整,效率低、安全性差,限制井下综采作业效率进一步提升。

结合井下提效需求,通过井下综采面智能集成控制系统,将采煤机、刮板输送机、液压支架相互连接,对其运行状态进行实时监测,根据监测结果实现了智能联动控制运行。根据煤矿井下实际应用表明,新的控制系统能够将井下综采效率提升8.1%,将井下作业人员数量降低63.75%,对于提升井下综采作业的效率和安全性具有十分重要的意义。

1 综采面智能集成控制系统

煤矿井下智能化综采作业的核心是实现对综采面采煤机、刮板输送机、液压支架运行的智能集成控制,改变以往各类设备独立运行的模式,实现各综采设备之间的自主耦合联动运行,因此需要建立智能化集成控制系统,实现对综采面上各设备运行状态的集中调整和控制。

该智能集成控制系统主要包括地面控制中心、井下集控中心和数据传输系统三个部分。地面控制中心主要是控制系统的监控终端,对井下综采面各设备的运行状态进行实时监控,当出现异常时进行远程调节,确保井下综采作业的安全性。井下集控中心主要包括采煤机远程操作台、支架远程操作台、集控操作台等,主要控制采煤机、液压支架、刮板输送机的协同运行。数据传输系统作为“桥梁”沟通井下和地面控制中心,满足数据传输安全性和快速性的需求,是确保系统正常运行的关键。

2 采煤机、液压支架联动控制

井下集控中心的主要作用是对采煤机、液压支架、刮板输送机的运行状态进行监测并控制各类设备的协同运行,特别是采煤机和液压支架的协调联动,对确保煤矿井下的综采作业安全和效率具有十分重要的意义。

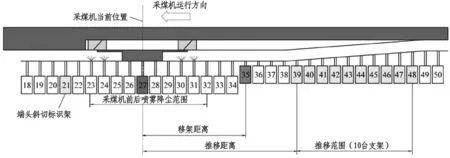

为了满足智能协同控制的需求,根据井下综采作业的实际情况,要求采煤机能够自动识别井下岩层状态并控制截割机构进行自适应截割作业,同时液压支架需要根据采煤机的实际运行情况跟随采煤机完成自主跟机移架作业。采煤机、液压支架的联动控制作用原理如图1[1]。

图1 采煤机、液压支架联动控制方案

采煤机采用了人工记忆截割控制模式[2]。在工作过程中,先由人工控制采煤机根据井下的实际情况进行一次全周期截割,系统自动对人工控制模式下采煤机的截割姿态、截割参数进行记录,将数据存储到控制中心内。当采煤机处于记忆截割的模式下时,系统自动调取对应的截割参数信息,控制采煤机的自动截割作业。

为了保证液压支架和采煤机相对位置定位的准确性,在采煤机上设置了红外线定位发射装置[3],在液压支架上设置了红外线定位接收装置。采煤机在运行过程中连续发出红外线信号,液压支架接收到信号后即可判断出和采煤机的相对位置,然后将相关信息传递到集控中心内,通过支架控制器来控制支架组的跟机、推移、护帮等动作,确保液压支架和采煤机动作的协调性。

根据实际监测,采用采煤机、液压支架协同运行控制后,采煤的效率由最初的873 吨/工,提高到了目前的944 吨/工,效率提升了8.1%,有效地降低了井下综采作业时的劳动强度和设备协同失效导致的停机事故。

3 综采面智能支护控制

液压支架在井下支护的过程中,不同阶段的支护状态需求不同,其支护的核心要求是支架支护强度需要和适应围岩的变化状态,从而降低巷道顶板的下沉量。但在实际使用过程中由于受泄漏或者其他因素影响,液压支架支护时的支撑力会逐渐降低,影响支护安全性。目前主要通过人工排查的方法进行调整,保持支撑力,但由于支架数量多、地质环境复杂,人工调节方案存在效率低、调节精确性差的不足。

为了保证信息采集的准确性,在液压支架的一级护帮板上设置了行程传感器和压力传感器。工作时压力传感器将数据信息传递给智能控制系统,系统同步对围岩的变形情况和矿压情况进行监测,若系统判定需要对液压支架进行补压,则控制液压系统工作,为指定的液压支架进行补压。补压控制模式如图2。

图2 智能补压控制逻辑

以常用的GYZ4 型液压支架为例,其工作时的设定压力为30 MPa,在井下支护过程中所设定的补压下限值P1=26 MPa,P0=20 MPa。在补压时为了确保支护的稳定性,可根据实际情况设定补压延时时间T0、T1和T2。支架工作过程中,当由于顶板松动或者其他原因导致液压支架的支撑压力小于设定值后,系统会自动识别并进行补压,保持液压支架在整个支护过程中压力的稳定性,提高对不同地质条件支护的灵活性。

根据在井下的实际应用,该液压支架智能支护调节模块能够实现对井下液压支架组的集中控制,对支护压力的调节精度可达0.01 MPa,能够有效地确保井下支架的支护可靠性。

4 刮板输送机调直控制

刮板输送机不仅是井下物料运输的核心设备,还是采煤机和液压支架进行移动的支点。由于井下地质条件较为复杂,采煤机、液压支架在运行过程中需要保持一定的运行直线度,否则会影响井下的综采作业。目前主要采用人工校正调直的方案,效率低且精度差,难以满足井下自动化综采作业的控制需求。因此本文提出了一种新的刮板输送机自动调直控制方案,通过对采煤机运行轨迹的监测,判断出刮板输送机的偏移量,然后通过控制液压支架每次调整时的位移量,来实现对刮板输送机直线度的调整。

由于井下综采面较长,因此为了保证监测信号传输的精确性,沿着综采面设置了无线传输基站。基站的距离根据井下实际情况确定,一般不超过100 m。各个基站和集控中心之间采用高速光纤网络相连接,确保井下数据传输的可靠性。

在实际工作过程中,在采煤机上设置惯性导航定位装置[4],对采煤机在井下的运行轨迹进行精确监测,然后自动解算出对应的刮板输送机的轨迹,进而判断出刮板输送机的弯曲度。由于采用了组合式导航模式,因此在系统内只需要确定采煤机的行走距离,导航定位系统将会自动对物体的运动坐标进行测算,将测算结果和理论坐标对比,即可判断出运行轨迹的精度。当出现偏差后系统进行惯性导航修正,满足运行精确性的需求。实际应用表明,该自动定位装置的监测精度达到了±0.1 m,完全满足对采煤机运行轨迹的精确监测需求。其监测原理如图3。

图3 采煤机运行轨迹监测原理图

根据在燕子山煤矿井下的实际应用表明,该智能综采集控系统能够将井下综采作业人员数量由160 人降低到58 人,人员减少了63.75%,极大地提升了煤矿井下综采作业的自动化程度和安全性。

5 结论

针对煤矿井下综采面智能化程度低、综采作业人员多、效率低的不足,针对性地对智能化综采的关键技术进行了研究,提出一种新的综采面智能集成控制系统,对该系统的结构和应用情况进行了分析,结果表明:

(1)智能集成控制系统主要包括地面控制中心、井下集控中心和数据传输系统三个部分,能够实现对综采面上各设备运行状态的集中调整和控制。

(2)采用采煤机、液压支架协同运行控制后,采煤效率提升了8.1%,有效地降低了井下综采作业时的劳动强度和设备协同失效导致的停机事故。

(3)井下液压支架支护智能调节模块能够将液压支架工作时的支护压力维持在0.01 MPa 范围内,能够有效提升液压支架的支护稳定性。

(4)新的智能综采集控系统能够将井下综采作业人员数量减少63.75%,极大地提升了煤矿井下综采作业的自动化程度和安全性。