机械水力一体化增透技术研究与实践

徐显富

(普安县工业和科学技术局,贵州 黔西南 561504)

1 实验区域概况

糯东煤矿12000 工作面位于普安县楼下镇糯东村以东约450 m(平距),工作面对应地面无建筑物,多为农田、沟谷。采面位于糯东煤矿一采区北翼20号煤层中,采面设计走向长1075 m,切眼为149.4 m,可采面积137 530 m²,平均采高2.8 m,可采储量53.9 万t。20 煤整体赋存较稳定,厚度0.8~4 m,煤层平均厚度2.5 m,夹矸2~3 层,厚度约0.8 m。20 煤下距26 煤109 m。糯东煤矿20 煤层为较稳定煤层,煤层厚度变异系数为29.5%,掘进过程中已发生过瓦斯动力现象,在打钻过程中也发生过喷孔现象。经测试20 煤层瓦斯放散初速度(△P)最大值为3.866 kPa,最小坚固性系数(fmin)为0.40,实测原始瓦斯压力为0.76~0.92 MPa,实测煤层原始瓦斯含量为12.41~17.06 m³/t。

2 机械扩孔工艺原理

煤体是经历过漫长而复杂的成岩过程而形成的一种特殊地质材料,其内部包括了大量的裂隙[1]。煤体包含了丰富的孔隙,瓦斯气体分子吸附在孔隙表面。当煤层中的瓦斯分子从孔隙表面脱附以后,在煤体中的运移主要包括两个过程,内部的扩散和进入到裂隙中的渗流[2-3]。

钻孔瓦斯抽采的难易程度主要取决于煤层本身的透气性系数。若煤体的透气性系数低,那么钻孔的抽采半径就小,造成施工钻孔的数量增加,煤体钻孔效率减小。只有提高煤体的透气性系数,才能提高瓦斯抽采效率。在采取保护层开采等卸压增透的情况下,通过钻孔等措施进行层内卸压增透是提高煤体透气性的主要手段。

煤层扩孔后,孔洞的形成使钻孔周围较大范围内的煤体最小主应力持续减小,当最大主应力和最小主应力之差超过煤体强度后,煤层发生塑性变形,煤体得到卸压,钻孔周围大范围煤体进入塑性变形状态。冲孔后钻孔周围煤体应力演化路径如图1。

图1 冲孔后钻孔周围煤体应力演化路径

煤体发生塑性变形后,一方面应力的卸载使得煤层应力减小,裂隙变大,促进煤体透气性系数的提高;另一方面更加重要的是,煤体发生塑性变形后,煤层进一步破碎,煤层中裂隙发育,煤体透气性系数将会得到提高[4]。煤体透气性系数的提高加快了瓦斯在煤体中的流动,裂隙中瓦斯从煤体中通过抽采钻孔流出。在煤矿井下通过钻孔进入煤层内部,使用高压水冲出大量煤体及瓦斯形成较大的卸压洞室,为煤体瓦斯解吸提供充分空间,在洞室附近煤体形成裂隙,释放煤层中的能量,达到煤层消突目的。造穴前后应力变化如图2。

图2 造穴前后应力变化

3 机械水力一体化扩孔装备及施工工艺

3.1 机械水力一体化扩孔装备

机械水力一体化扩孔通过机械式煤层造穴卸压装置在含瓦斯突出煤体中冲出一定量的煤体,形成一个孔洞,从而提高煤层透气性,促进瓦斯有效抽采[5]。该技术包括了机械式煤层造穴卸压装备、相关的机械水力一体化扩孔系统保障及抽采工艺流程。KXJ-7300-500 机械式煤层造穴卸压装备由煤矿用履带式全液压坑道钻机、冲孔泵、矿用振动筛式固液分离机、高压密封钻杆、高压管汇、高压旋转接头、钻具、自动开合式机械扩孔装置等组成。

3.2 机械水力一体化扩孔工艺

(1)首先连接自开合式扩孔装置,调整冲孔泵的使用压力,由小逐渐调大,观察扩孔刀开始打开时的压力以及完全打开时冲孔泵压力表的压力大小。

(2)打钻时,冲孔泵水压力需控制在低压进行正常钻进,钻进至需扩孔造穴位置时,停止推进,保持动力头旋转,将冲孔泵的压力逐渐往上调,使刀臂完全打开。待冲孔泵压力调到6~8 MPa 时,保持压力向前推进,进行机械扩孔[6]。

(3)第一次扩孔后,钻头退后500 mm,完全卸调冲孔泵站压力,刀臂自行收回,常规打钻至下一个需要扩孔的位置,进行再次扩孔,循环进行。

(4)每次钻孔施工时,明确记录见煤岩情况、钻孔基本参数等,记录每次作业的开始和结束时间。

(5)扩孔结束后,退出扩孔装置,退出后,调整冲孔泵的压力,对扩刀进行清洗和维护。

3.3 机械水力一体化扩孔方案

糯东煤矿20 煤为突出煤层,12000 工作面作为一采区20 煤12001 工作面的接替工作面,采取穿层钻孔预抽煤巷条带瓦斯措施进行区域瓦斯治理,但受煤层顶板软岩及钻孔积水影响,抽采效果不理想。因此设计在12000 回风底抽巷,采用穿层钻孔对12000 回风顺槽两侧各15 m 的范围内进行机械水力一体化扩孔,提高瓦斯抽采效果。

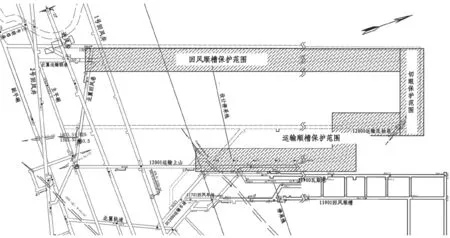

机械水力一体化扩孔保护范围为12000 工作面各巷道及两壁两侧各15 m,根据巷道布置可以划分为三个区域。回风顺槽见煤处以及开切眼处均超前保护15 m。回风顺槽保护范围为走向上自北翼运输联巷开口69 m 处至1194 m,共1125 m;倾向上煤巷两侧各15 m,共35 m。切眼保护范围为走向上自北翼运输联巷开口1194 m 处至1129 m,共35 m;倾向上130 m。运输顺槽保护范围包括12000 运输顺槽和副切眼。具体如图3 所示。

图3 机械水力一体化扩孔保护范围示意图

本方案以回风顺槽保护范围为例计算了部分钻孔的施工参数。设计在12000 回风底抽巷垂直于巷帮布置扇形穿层钻孔,每施工完一排穿层钻孔后,移动设备到下一施工钻孔地点。第1 排钻孔设计布置在12000 回风顺槽自北翼运输联巷开口72 m 处,钻孔间距为6 m,钻孔排间距为5 m,布置1#~225#共225 排钻孔。钻孔要穿透煤层全厚,并穿过顶板至少0.5 m,奇数排钻孔和偶数排钻孔相互交错。部分钻孔的终孔示意图如图4(以见煤底板为基准)。

图4 部分钻孔布置平剖面图(m)

为了考察机械水力一体化扩孔的卸压增透效果,对单个钻孔的出煤量进行了统计。根据出煤量的统计,截至2020 年7 月9 日,共施工钻孔539个,其中完成机械水力一体化扩孔323 个,扩孔煤段长875 m,共出煤763 t,单个钻孔平均出煤量为2.34 吨/孔,平均扩孔半径为0.41 m。20#煤全层厚度2.2~4.1 m,平均2.8 m,容重1.65 t/m3,以最边缘钻孔为控制范围界限计算,钻孔覆盖范围为10 500 m2。按统计的单个钻孔出煤量2.34 吨/孔计算,12000 回风底抽巷里程400~600 m 区域内605 个机械水力一体化扩孔钻孔出煤率为:

机械水力一体化扩孔出煤率29‰,大于设计值10‰,可以认为12000 回风底抽巷里程400~600 m区域内卸压充分。

4 瓦斯抽采效果考察

为了更加全面系统地对机械水力一体化扩孔钻孔的抽采效果进行比对分析,对第二评价单元水力冲孔区域(12000 回风底抽巷200~400 m)以及第三评价单元机械水力一体化扩孔区域(12000 回风底抽巷400~600 m)的瓦斯抽采数据进行了考察。

第二评价单元为水力冲孔钻孔于2019 年10 月1 日开始接入抽采网络,第三评价单元为机械水力一体化扩孔钻孔于2020 年1 月17 日开始接入抽采网络。第二、第三评价单元瓦斯抽采前两个月,其平均瓦斯纯流量均为2.02 m3/min,平均浓度分别为30.2%和29.3%。对于松软煤层,机械水力一体化扩孔与水力冲孔卸压强化瓦斯抽采能力基本相同。

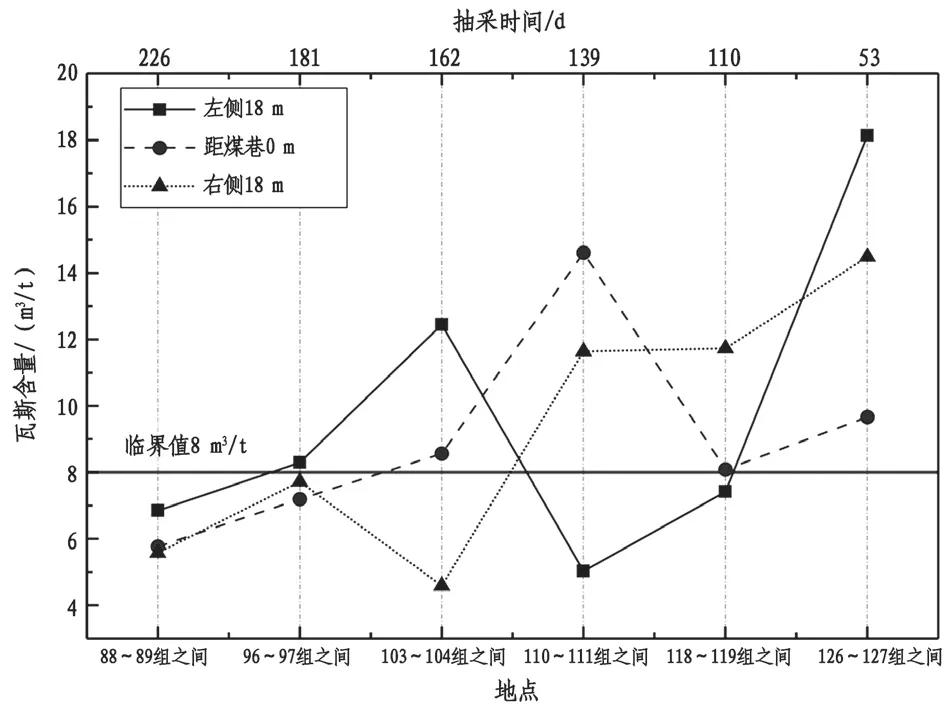

2020 年7 月6 日,糯东煤矿第一次测定了控制范围内的残余瓦斯含量,结果如图5。88 组钻孔首先接入抽采管路,其余钻孔依次接入,由于抽采时间的不同,区域内残余瓦斯含量呈左低右高的趋势。当瓦斯抽采时间大于226 d 时(88 组~89 组),预抽后残余瓦斯含量可以降低至8 m3/t 以下(88~94组钻孔见煤底板间距为3 m)。当瓦斯抽采时间减少到181 d 时(96 组~97 组),残余瓦斯含量约等于8 m3/t。随抽采时间的进一步减少,残余瓦斯含量逐渐增加,当抽采时间减少至53 d 时(126 组~127 组),校检得到的瓦斯含量远大于8 m3/t。

图5 机械扩孔区域瓦斯含量随地点的变化趋势

截至2020 年9 月20 日,机械水力一体化扩孔区域(第三评价单元)抽采瓦斯894 734 m3。根据糯东煤矿总结的瓦斯抽采规律,抽采过程中部分抽采量为附近煤层瓦斯运移的量,控制范围内煤层预抽瓦斯量为抽采总量的60%,本循环控制范围内瓦斯抽采量为536 840 m³。

5 结论

通过对糯东煤矿12000 回风顺槽机械水力一体化扩孔钻孔瓦斯抽采效果的分析研究得出以下结论:

(1)糯东煤矿12000 回风顺槽机械水力一体化扩孔钻孔出煤率为29%,钻孔出煤率达到设计要求。

(2)12000 回风顺槽第三评价单元内的瓦斯抽采率为33 %,瓦斯抽采达标。

(3)12000 回风顺槽第三评价单元内瓦斯含量为5.22~7.43 m3/t,对应瓦斯压力为0.232~0.372 MPa,瓦斯含量小于8 m3/t,瓦斯压力小于0.74 MPa,达到消突指标要求。