再论铝电解生产“4221”工艺技术路线实践与成效

葛贵君,曲士民,祝元兵,朱跃强,周明珠,高艳军,王斌,张文明

(1.内蒙古霍煤鸿骏铝电有限责任公司,内蒙古 通辽 029200;2.国家电投集团内蒙古能源有限公司,内蒙古 通辽 028011)

某铝电公司现有86万吨电解铝产能、20万吨炭素产能,180万千瓦火电装机、40万千瓦风电装机,消耗劣质煤1000万吨/年,配套监控指挥中心,形成独立运行的自备电网架构的循环经济产业集群。目前,铝侧共3个系列918台电解槽,均由沈阳铝镁设计研究院有限公司设计。其中,300 kA系列284台电解槽,2004年投运;350 kA系列276台电解槽,2007年投运;400 kA系列358台电解槽,2011年投运[1]。为解决铝行业生产中的生产技术难题,2016年8月以来,针对行业技术路线现状,进行技术攻关,历经5年,不断探索、实践、优化,形成铝电解生产“4221”精准管控技术:“4”即低铝水平、低保温料、低分子比、低槽温,“2”即高电解质水平、较高过热度,“2”即不捞炭渣、不捞块料,“1”即适度极距[2]。

经前期3个系列918台电解槽应用证明,本技术在有效提高铝电解生产安全性、稳定性的基础上,实现了较低能耗水平下的高电流效率生产,同时大幅降低工人劳动量和劳动强度,显著提高设备运转效率和生产作业质量[2]。2022年,阶梯电价政策开始实施,该公司为追求低铝液交流电耗,项目团队对铝电解生产“4221”精准管控技术进行再优化、再实践,取得了良好的应用效果,并总结形成成熟的铝电解生产“4221”工艺技术路线。

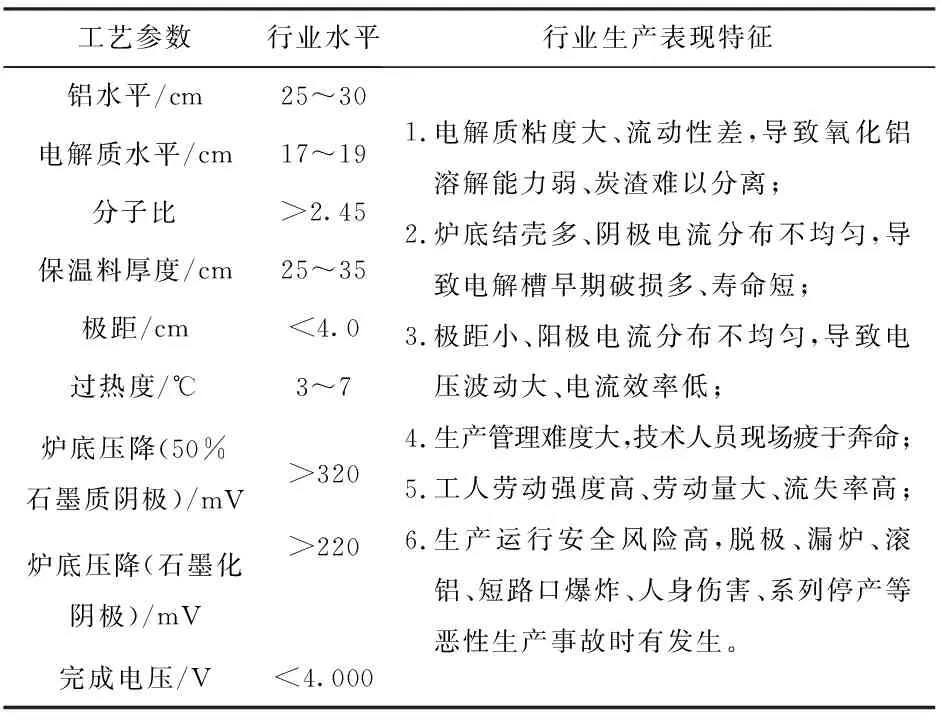

1 行业现状

2010年以来,铝电解行业大部分企业秉持高铝水平、高保温料、高分子比、低电压、低过热度技术路线。虽实现了较低的铝液交流电耗,但生产运行不稳定,工人劳动强度、劳动量大,易出现恶性生产事故。

表1 行业现状

2 实践措施

2.1 提高极距、撤减保温料

2016年8月起,利用2年时间,分3个阶段将保温料撤减至5 cm左右、极距提高至4.2 cm左右。生产运行比较稳定,工人劳动强度、劳动量降低20%以上。

2.2 降低铝水平、分子比

2019年7月起,利用1.5年时间,分5个阶段将铝水平降至14.5~15 cm、分子比降至2.35左右。炉底多年形成的顽固性结壳消化殆尽,炉底洁净、导电均匀,生产运行十分稳定,工人劳动强度、劳动量进一步降低,累计50%以上。

2.3 进一步提高极距、降低分子比

为追求高电流效率,2021年1月起,利用1年时间,分2个阶段将极距提高至4.5 cm以上、分子比降至2.25左右。3个系列平均电流效率逐步提升至95%以上(整流效率98%)。

2.4 适当缩小极距、提高分子比

2022年,阶梯电价政策开始实施,为追求低铝液交流电耗,2022年1月起,利用2个月时间,逐步将极距降至4.2~4.5 cm、分子比提高至2.30左右。在低铝液交流电耗情况下兼顾了电流效率,3个系列平均直流电耗12,820 kWh/t-Al以下,平均铝液交流电耗13,060kWh/t-Al以下,电流效率93.5%以上。

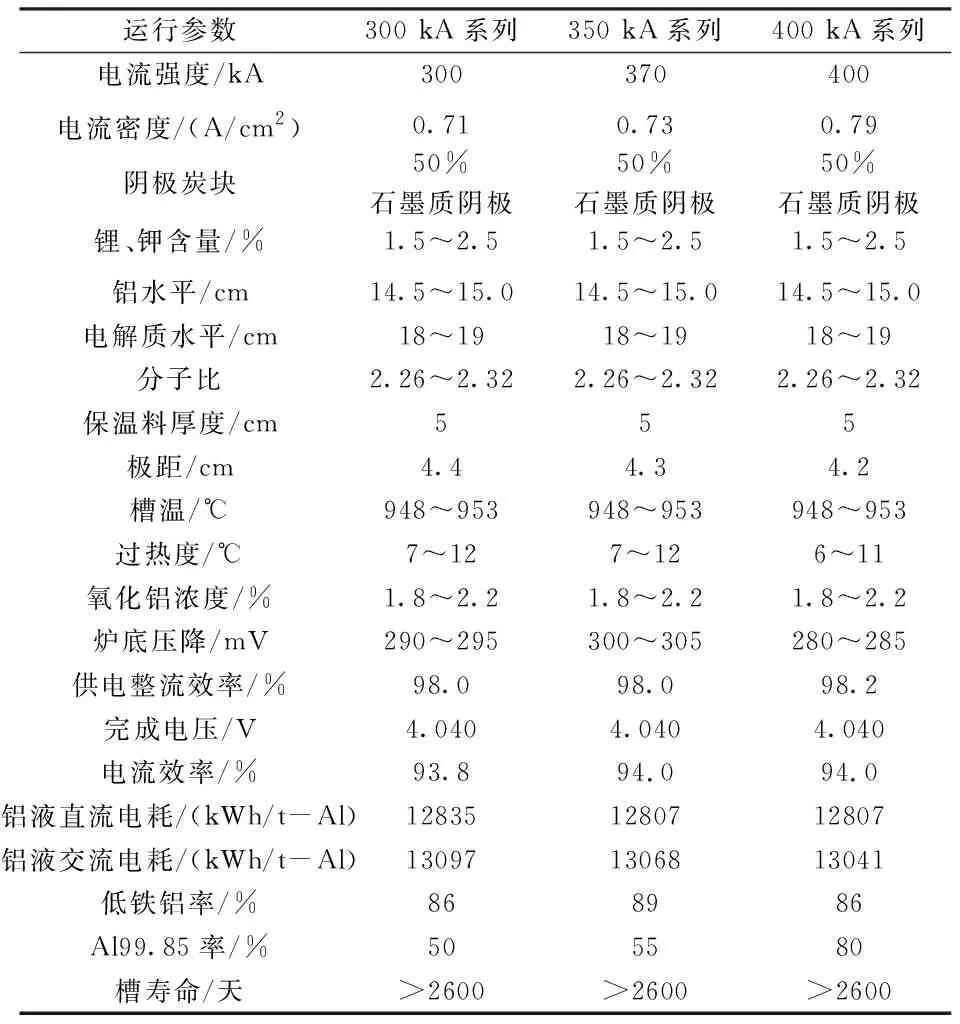

表2 3个系列“4221”工艺技术路线高电流效率运行参数

表3 3个系列“4221”工艺技术路线低铝液交流电耗运行参数

2.5 取消部分常规作业

本工艺技术路线在探索实践过程中,逐步取消了捞炭渣、处理炉底结壳、捞块料等作业,减少了大面整形频次。

2.6 统一技术标准

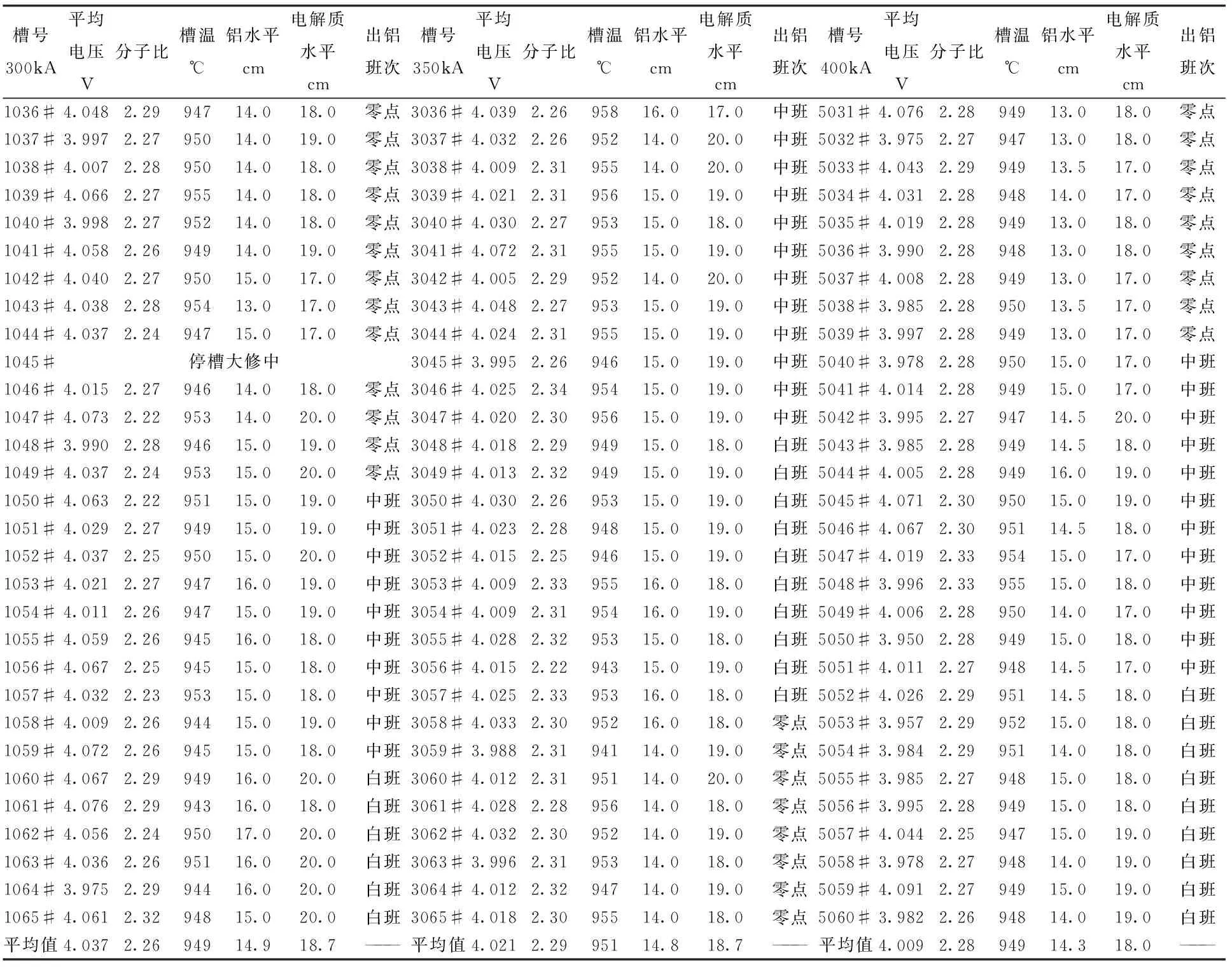

2022年3月,3个系列918台电解槽在铝水平、电解质水平、分子比、槽温、过热度、电压等工艺参数趋于一致,将铝电解生产“4221”工艺技术路线中的工艺参数固化为技术标准。槽与槽、工区与工区、系列与系列之间运行状态一致。

图1 3个系列阳极保温料情况

表4 3个系列“4221”工艺技术路线推广前后主要工艺参数对比

表5 3个系列部分电解槽2022年4月30日原始技术参数

3 应用效果

3.1 降低管理难度

本工艺技术路线应用以来,电解槽炉底洁净、导电均匀、炉膛规整,生产长期稳定运行,管理难度、作业强度大幅降低。

3.1.1 降低正常作业强度

本工艺技术路线应用后,极上保温料5 cm左右,较行业水平减薄25 cm以上;分子比2.32以下,较行业水平降低0.20以上,阳极壳面疏松易打,基本上不用捞料块,单组换极时间12 min以内,较行业水平缩短10 min以上。电解质过热度7~12℃,较行业水平提高3~5℃,极距4.2 cm以上,较行业水平提高0.2 cm以上,电解质水平稳定、流动性好,打壳下料口气体排放顺畅、火苗短促有力,大大减少取补电解质、处理打壳头长包、处理下料口堵料、测量电流分布等非正常作业。

3.1.2 基本杜绝异常生产

本工艺技术路线应用后,生产现场秩序井然。基本杜绝阳极偏流、电压摆、热槽、冷槽、脱极、阴极早期破损、滚铝、漏炉等异常生产情况,原铝质量Al99.85率长期稳定在60%以上。在很大程度上,也减少了供电整流、铸造、化验、净化、阳极组装、检修、运输等生产工序的劳动量和劳动强度。

3.2 取得优异指标

3.2.1 运行参数离散度小

本工艺技术路线应用后,3个系列918台电解槽运行参数上下浮动小,铝水平±0.5 cm、电解质水平±1 cm、分子比±0.03、槽温±5℃、炉底压降±20 mV、电压±10 mV、电流效率±0.25%。

3.2.2 经济指标大幅提升

本工艺技术路线应用后,在低铝液交流电耗水平下,电流效率大幅提升。3个系列完成电压4.120 V以上(极距4.5 cm以上)时,电流效率95%以上。完成电压4.040 V以下(极距4.2 cm以上)时,电流效率93.5%以上。3个系列炉底压降295 mV以下,槽寿命提高到目前的2600天以上。

2021年以来,该公司大修电解槽坚持焙烧期5~6天、后期管理期3个月,运行管理坚持铝电解生产“4221”工艺技术,有效防止了早期破损,从多年生产实践经验和目前趋势判断,电解槽寿命将达到2800天以上,甚至3000天以上。

3.2.3 生产成本明显降低

本工艺技术路线应用后,在阶梯电价政策形势下,该公司电流效率较行业水平提高2%以上,增产1.8万吨/年以上,降低固定成本3600万元/年以上。槽寿命较行业水平提高400天,降低变动成本4000万元/年以上。市场行情较好时,创效更明显。

3.3 改善工况环境

本工艺技术路线应用后,常规作业频次、强度大幅降低,电解槽集气效率提高至99%以上。多功能机组等主要设备作业时间、故障率大幅降低。设备工况、工作环境得以极大改善。生产管理简洁易行,工人劳动强度、劳动量大幅降低,较行业水平降低50%以上。

4 实践结论

4.1 低铝水平是保持炉底洁净的核心

生产实践证明,炉底是否洁净、阴极导电是否均匀,主要取决于铝水平高度。该公司铝水平较行业水平低10 cm以上,保持在14.5~15 cm,炉底短暂形成的沉淀极易被溶解掉,形不成结壳,这是保持炉底洁净、阴极导电均匀的核心。50%石墨质阴极炉底压降长期稳定在295 mV以下。若采用石墨化阴极,炉底压降将长期稳定在200 mV以下,炉底易冷,更应坚持低铝水平路线。

4.2 适度极距是保持高效运行的核心

生产实践证明,国内主流槽型电流效率完全可以达到95%以上。电流效率高低极敏感于极距高度,行业极距保持4 cm以下,电流效率很难突破92%。该公司3个系列整流效率98.0%左右,应用铝电解生产“4221”工艺技术路线,极距保持4.5~4.7cm,电流效率95%以上;极距保持4.2~4.5 cm,电流效率93.5%~94%。

4.3 降低了工人劳动强度、劳动量

生产实践证明,工人流失率高的主要原因是生产运行异常,劳动强度太高、劳动量太大,工人不堪重负。该公司自从应用铝电解生产“4221”工艺技术路线,劳动强度、劳动量降低50%以上,工人流失率为零。

4.4 适应高电流效率和低铝液交流电耗

生产实践证明,本工艺技术路线既能够适应高电流效率的生产方式,也适合低铝液交流电耗的政策要求。

5 结 语

(1)铝电解生产“4221”工艺技术路线在高效、低耗生产上具有无可比拟的优势,技术成熟、效果良好,可供行业内借鉴推广。

(2)铝电解生产“4221”工艺技术路线从根本上解决了工人劳动强度高、劳动量大的问题,在一定程度上解决了工人流失率高的问题,应引起整个行业的深思。

(3)系列运行稳定性差、电解槽寿命短、生产安全风险高,一直是行业的痛点、难点。铝电解生产“4221”工艺技术路线大大降低了因脱极、滚铝、漏炉、短路口爆炸,导致系列停产的重大安全风险。

(4)阶梯电价政策的实施,行业采用石墨化阴极势在必行。而石墨化阴极高导热的性质决定着必须采用低铝水平、较高过热度的工艺技术路线。该公司2022年5月起,大修槽全部采用石墨化阴极炭块,并将坚持铝电解生产“4221”工艺技术路线,预计电解槽炉底压降200 mV以下,极距4.5 cm以上,电流效率95%以上,铝液交流电耗12,870 kWh/t-Al以下(整流效率98.0%)。

(5)铝电解生产“4221”工艺技术路线为部分铝电解企业,高锂、钾含量电解质体系高效运行问题提供了解决思路。