缩短极距对电解金属锰生产中直流电耗的影响

梁万德,闭伟宁,农富钧,陆柳春,廖英欢,覃金山,黄明纯

(南方锰业集团有限责任公司 大新锰矿分公司,广西 大新 532315)

0 前 言

锰是一种十分重要的战略资源,广泛应用于冶金、化工、电子、电池、农业等部门[1]。自从1935年美国矿业局电解法生产金属锰以来,国际上主流采用的生产方法一直都是中性MnSO4-(NH4)2SO4-H2O系电解液进行隔膜电解生产[2],但是采用这种方法进行电解生产金属锰的电流效率不高,导致成本居高不下。随着资源的日益紧张,锰矿石等原料的价格也是日益高涨,电解金属锰行业的节能降耗势在必行[3]。目前,郑凡[4]等报道了采用阴离子交换膜,将阴离子隔离在阴极区,可以将电流效率提高到68%,电解槽的槽压比传统电解槽低约0.5 V,无硒电解沉积吨锰能耗降至5 700 kW·h。周元敏[5]等报道在电解槽中添加SeO2、氨、(NH4)2SO4等添加剂,稳定电解液,起到增产降耗的作用。赖颖明[6]报道了不同添加剂对于电解金属锰的影响,指出当添加剂SeO2的含量达到0.03 g/L以上时,电流效率可以达到74%甚至更高,极大的减少电能的消耗。在目前生产技术条件下,采用缩短极距的方法可以使电解金属锰生产的平均单板产量上升0.04 kg/张,吨锰产品的平均直流电电能消耗下降约138.29 kW·h/t,电解生产效率有比较显著的提升,成本消耗有比较明显的下降。

本实验通过缩短极距的方法,将原电解金属锰生产的常规极距缩短6 mm进行电解金属锰生产,对电解生产过程中的直流电输出、电解槽压、电解金属锰产量及电解过程的粘袋情况进行跟踪,为通过缩短极距来降低电解金属锰生产的成本消耗提供可行性依据。

1 实验方法

在车间选定4个电解槽进行电解生产实验跟踪,其中两个槽作为实验跟踪槽,两个槽作为对比槽,4个槽要求在同一天清槽,保证基础条件基本一致。实验槽装极距为比常规极距小6 mm的隔膜框,对比槽装极距为常规极距的隔膜框,实验跟踪期间加强电解金属锰生产“三大指标”的跟踪与调控,保证跟踪所得结果真实可靠。

2 实验结果与讨论

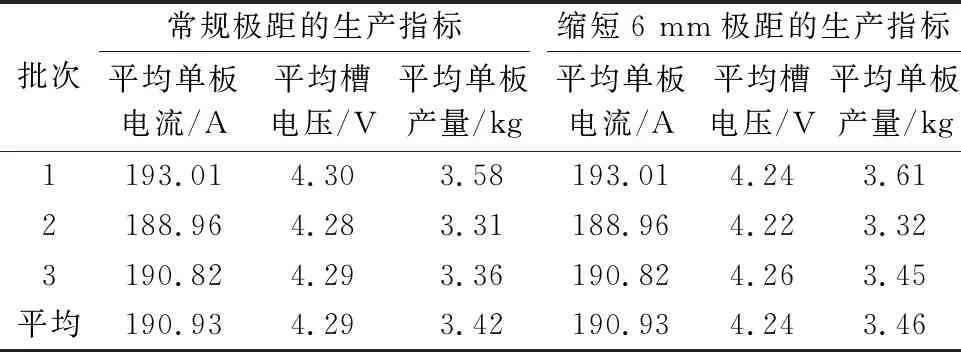

为保证在电解生产过程中各项数据的可比性,在实验跟踪前进行电解槽的选取,并在同一天进行清槽,且两种不同极距槽均装相同数量的阴极板进行电解生产,待生产情况稳定后,收集槽电压、极板电流及电解金属锰产量等数据。经过记录收集,得到3个批次的平均单板电流、平均槽电压及平均单板产量对比情况(见表1)。

表1 两种不同极距极板生产电解金属锰的指标对比

由表1数据情况可以看出:在直流配电输出相同,平均单板电流一致的情况下,极距缩短6 mm后,槽电压明显比常规极距的槽电压低,电解金属锰生产的单板产量比常规极距的高。

3 经济效益分析

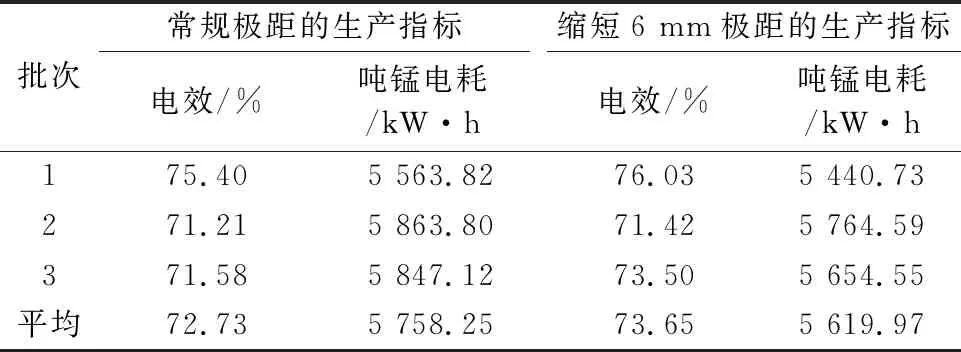

在电解金属锰生产过程中,根据式(1)和式(2)[2]可以得出:在理想状态下,采用常规极距槽与极距缩短6 mm极距槽的电解金属锰的电效与电解吨锰电耗情况见表2。

电解金属锰的电效=阴极板锰重量×1 000÷(电流×电解时间×锰电化当量×电解槽数)×100%

(1)

吨锰电能消耗=V槽压×1 000÷(锰电化当量×阴极板电效)

(2)

锰电化当量=1.025 g/(A·h)[2]

表2 两种不同极距极板生产电解金属锰的电效及电耗对比

由表2数据情况可以看出:经过3个批次的跟踪,所得实验槽的电解金属锰生产的电效都明显高于实验对比槽的电效,吨锰电能消耗都明显低于实验对比槽。在实验槽与实验对比槽电效差距最大的批次中,实验槽的电效比实验对比槽高1.92%,而在电效差距最小的批次中,实验槽的电效比实验对比槽高0.21%。最大吨锰电能消耗差距达到192.57 kW·h/t,最小吨锰电能消耗差距也有99.21 kW·h/t,平均值达到了138.28 kW·h/t。以这3个批次的电解金属锰生产的电能消耗差距的平均值138.29 kW·h/t及广西区域的工业生产电能消耗的单价0.50元/kW·h计算,每电解1 t金属锰产品,缩短极距6 mm的直流电成本消耗可减少约69.14元;此外,实验槽的平均单板产量比对比槽高0.04 kg/张。实验槽的电解金属锰产量更加理想,对于一个高能耗产业来说,效益相当可观。

4 结 论

在确保阴极板上锰不粘袋的情况下,适当缩短极距能够有效提升电解金属锰生产的电效及降低电解金属锰生产的直流电单耗。通过经济效益分析可见,在原电解金属锰生产极距的基础上缩短极距6 mm,能够有效降低电解金属锰生产的成本消耗。生产实验结果表明,通过缩短极距的方法来降低电解金属锰生产的成本消耗是可行的。