电解锰废水资源化预处理工艺研究

农富钧,闭伟宁,罗铭耀,廖英欢,王 涛,张 琦,黄西平

(1. 南方锰业集团有限责任公司 大新锰矿分公司,广西 崇左 532315; 2. 自然资源部天津海水淡化与综合利用研究所,天津 300192)

0 前 言

近年来,我国已成为世界上最大的电解锰生产、消费和出口国,伴随着电解锰行业的迅猛发展所引发的相关的环境问题也愈发受到广泛关注[1]。特别是在生产的过程中及末端均会产生大量的废水,如:尾渣库渗滤液、厂区地表径流、工艺清洗废水等,其中含有较高浓度的硫酸盐、氨氮和Mn,相关指标超过国家规定的排放标准,如不经过收集和无害化治理,对周边农田土壤、水源将会造成严重的污染,危害作物生长和人体健康[2-3]。

目前应用较为广泛的电解锰废水处理方法主要是先通过预处理工艺(如:絮凝沉淀法、铁屑微电解法、还原—中和沉淀法附法等),将废水中可溶性金属离子形成难溶性沉淀物过滤净化后,再采用脱除氨氮的方法(如:空气吹脱法、离子交换法、折点氯化法等)以达到排放标准要求[4]。因此,前端的预处理工艺对于废水无害化处理的整体运行效果和经济性等方面具有重要影响。但传统的预处理工艺只注重污染物的脱除,而缺乏沉淀副产物的有效回收及利用措施,任其流失在环境中,易造成资源浪费和二次污染;而新研发的资源回收处理利用技术(如:离子交换法、液膜分离法等)虽然能够回收部分资源,减少副产物的排放量,但由于受到电解锰废水组成复杂、波动大、投资及处理成本高等因素的制约,多处在研究试验阶段,在金属锰行业内大规模工程应用尚待时日[4-7]。

针对上述问题,本研究结合调控结晶和定向分离专有技术,采用连续反应结晶处理工艺,形成以“锰资源回收利用—易结垢离子脱除—水质过滤净化”为主的电解锰废水资源化处置利用新技术,在保证废水中锰、钙、镁离子得到有效脱除的同时,实现锰资源和副产物的资源化回收利用。该工艺研究通过在广西崇左大新锰矿“金属锰高盐、高氨氮和高硬度废水预处理示范工程”的实际应用和运行检验,取得了良好的处理效果,出水水质稳定达标,资源回收率高,具有良好的推广和示范效应,对于企业践行“绿色矿山”发展理念,推动电解锰行业在废水资源化治理方面的技术进步和节能减排,保障行业健康可持续发展具有重要意义。

1 电解锰废水组成

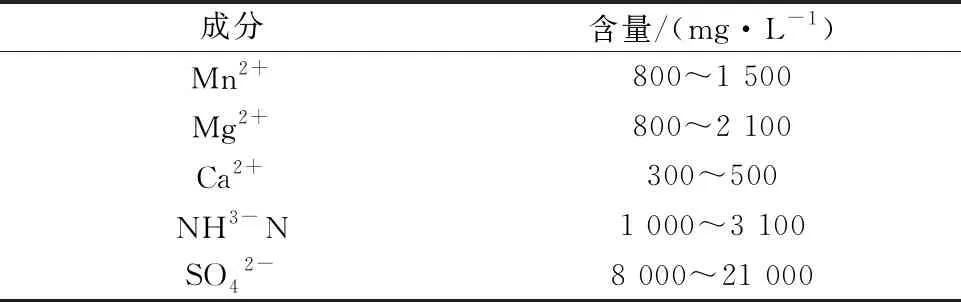

本研究所处理的电解锰废水来自大新锰矿矿区环保站的废水收集池,受季节和企业产能等因素影响,废水水量和组成均有较大波动,最大供水量3 000 m3/d,水质变化范围详见表1。

表1 电解锰废水水质成分特征

2 处理工艺流程

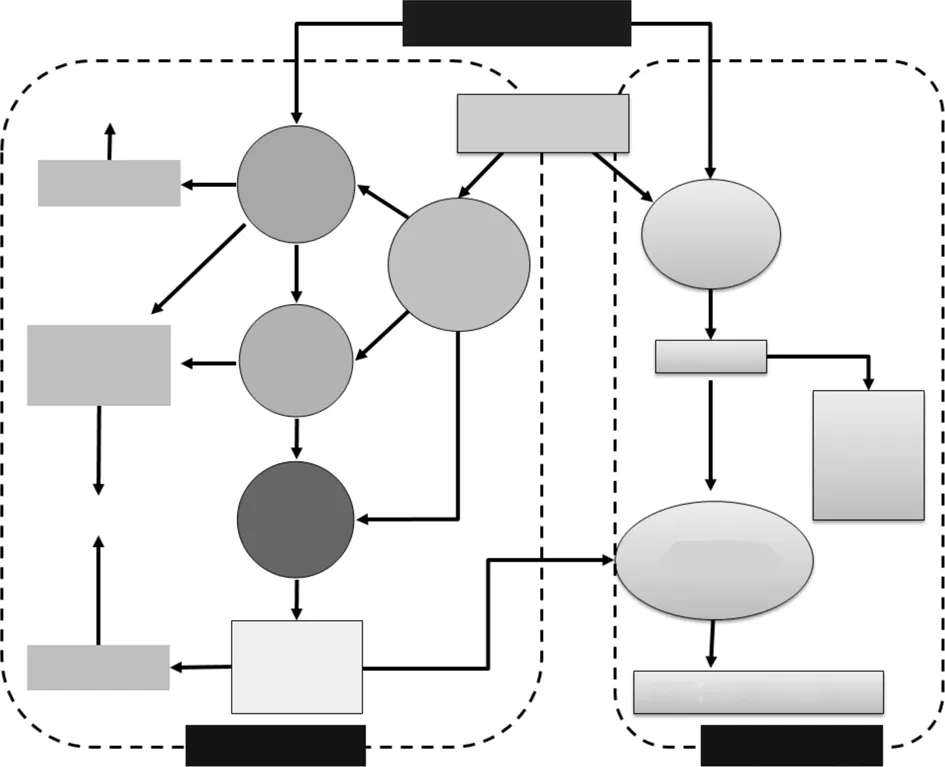

本研究采用“调控结晶—分级提取—水质净化”的整体工艺路线,对大新锰矿环保站内原有废水中和反应池及附属设施进行技术改造,实现“反应生成—结晶生长—沉降分离”的三合一连续反应结晶装备在电解锰废水处理领域的规模化应用。利用专有技术改造后的电解锰废水处理系统,较原有的间歇处理工艺,不仅满足了物料连续投加处理和反应条件精细化控制的要求,提高了处理能力和反应效率,更重要的是在脱除废水中金属离子、净化水质的同时,实现废水中主要资源的分级提取与有效回收。处理工艺主要分为以下5个单元(详见图1)。

1)原料制备投加单元:用于将反应原料石灰、纯碱消化溶解制备成相应浓度的石灰乳和纯碱液,在可调节控制的条件下连续加入到相应的反应单元内,便于精确控制反应条件,提高反应效率。

2)沉锰反应处理单元:石灰乳与电解锰废水同步连续加入经过改造的反应器内,通过控制关键反应条件(适当的pH值、过饱和度、固液比等),将废水中90%以上的Mn2+反应生成难溶性氢氧化物,经过浓缩、压滤后,滤饼可作为原料返回浸矿生产工序,进而达到废水中锰资源回收的目标。

3)沉镁反应处理单元:将沉锰处理后的废水与石灰乳继续反应,通过两段处理精确控制关键反应条件,一方面将废水中Mg2+脱除形成Mg(OH)2沉淀物,压滤后作为中和剂用于电解液中和;另一方面,精确控制处理后料液中Ca2+浓度,减少反应物料消耗。

4)沉钙反应处理单元:通过精确控制纯碱液添加量和反应时间,将沉镁后废水中残留的Ca2+转化为CaCO3沉淀,有效降低设备、管路结垢风险。同时,反应料液经过浓缩、压滤后,滤饼可替代双飞粉作为中和剂用于浸矿制液工序。

5)水质净化处理单元:利用专用的管式超滤膜系统,对沉钙完成液进行进行循环过滤,去除碳酸钙和小颗粒悬浮物,保证产水水质和后续氨氮脱除工序正常稳定运行。

图1 技术改造后新工艺与原有工艺对比

3 工程应用效果

3.1 处理能力及产水水质

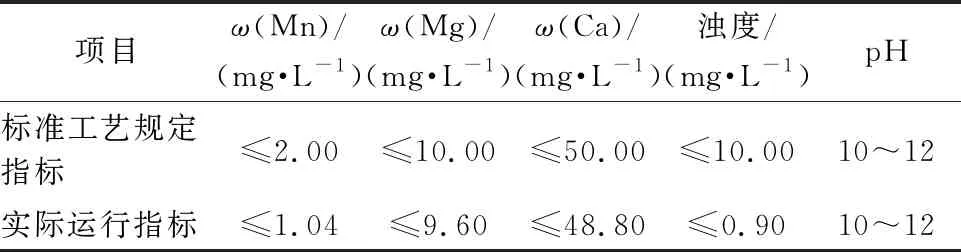

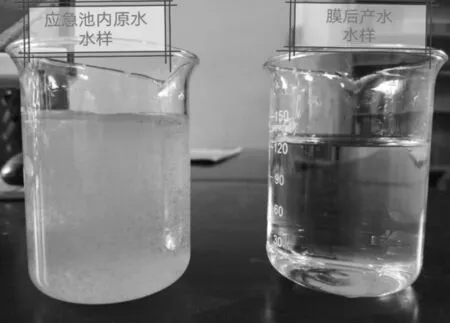

本研究形成的电解锰废水资源化预处理工艺和成套技术装备,已在广西崇左大新锰矿建成“金属锰高盐、高氨氮和高硬度废水预处理示范工程”。处理后的产水中Mn含量低于《污水综合排放标准》一级标准的排放要求(2.00 mg/L)[8],其它相关指标均符合后续氨氮脱除处理工艺要求(详见表2、图2)。

表2 废水预处理示范工程产水水质指标

图2 废水预处理前后水样对比

3.2 处理成本

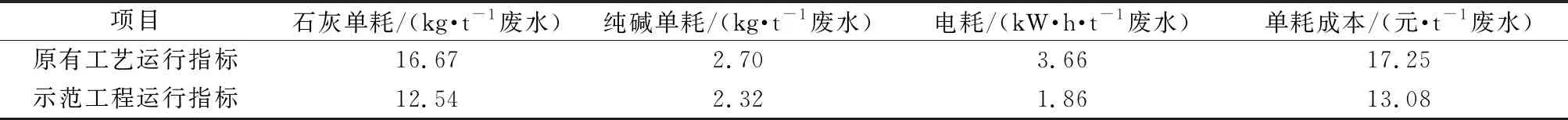

示范工程对原有工艺流程、设备设施等进行技术改造,并增加了自动化控制系统,电解锰废水预处理的物料单耗、能耗和处理成本较原有工艺均有显著的下降(见表3)。在系统优化运行平稳,在确定的原水水质波动范围内(见表1),平均处理1 t废水消耗石灰12.54 kg,纯碱2.32 kg,电耗1.86 kW·h,分别较原有处理工艺降低24.77%,14.07%,49.18%;平均消耗成本为13.08元/t,降低24.17%。

表3 废水预处理示范工程产水水质指标

3.3 资源回收利用效益

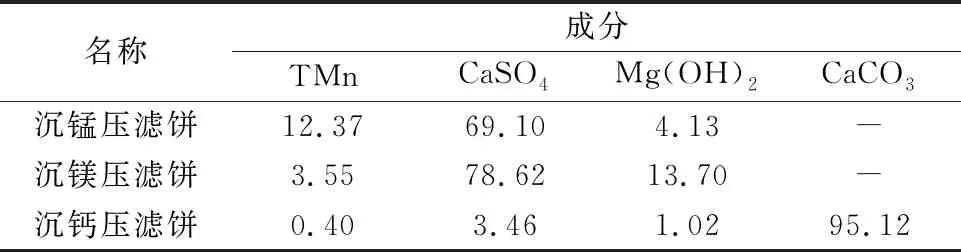

通过对沉锰、沉镁、沉钙三个主要反应处理单元产生的物料经过压滤后的滤饼取样检测分析平均组成成分(见表4)可以看出,沉锰工序压滤滤饼干燥后总Mn含量可以达到12%以上,可返回生产系统替代部分矿粉原料。同时结合废水原水与处理后产水中Mn2+浓度差计算总Mn沉淀率可以达到99%以上,示范工程可回收锰资源约1 300 t/a(按工程最大处理量计算)。同时,沉钙单元中产生的滤饼干燥后碳酸钙含量超过95%,将其用于金属锰电解液精制中和工序,可替代双飞粉原料约1 700 t/a。若将以上收益折合到废水单位处理成本,低处理单耗成本可再降3.00~5.00元(矿粉原料价格按300元/t,双飞粉价格200元/t计算)。

表4 预处理反应副产滤饼(干基)的平均组成 %

4 结 论

为解决现有电解锰废水无害化治理过程中副产大量废渣,造成资源浪费和环境二次污染,反应条件难以有效控制,物料投入量大处理成本较高等一系列问题,本研究结合调控结晶和定向分离专有技术,研发了“调控结晶—分级提取—水质净化”连续反应处理工艺和成套技术装备,并成功应用于金属锰高盐、高氨氮、高硬度废水预处理示范工程。

通过示范工程的运行和检验,系统整体运行平稳,处理后的产水水质指标达到《污水综合排放标准》一级标准和氨氮脱除工艺要求;ω(Mn2+)≤1.04 mg/L,ω(Ca2+)≤48.80 mg/L,ω(Mg2+)≤9.60 mg/L,pH 10~12,浊度≤0.90 mg/L。在经济性方面,石灰、纯碱物料单耗、电耗均低于原有工艺指标,分别为75.22%、85.93%和50.82%,平均处理成本13.08元/t废水,较原工艺指标降低了近25%。废水中Mn资源沉淀回收率达到99%以上,各单元分级反应副产的滤渣可作生产原料返回电解锰生产系统,每年可回收锰资源1 300 t,节约中和药剂双飞粉1 700 t,吨水处理成本8.08~10.08元/t。结合氨氮脱除工艺,每年可为企业实现100万t电解锰废水达标排放,减少废渣排放超过8 000 t,经济效益、社会效益、环境效益显著。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法