利用硫化渣回收镍钴锰的提纯试验研究

董雄文,彭天剑,黄 芳,贺启中,郑 凯,陈肖虎,苏向东

(1. 贵州大龙汇成新材料有限公司,贵州 铜仁 554001; 2. 贵州理工学院,贵州 贵阳 550003; 3. 中伟新材料股份有限公司,贵州 铜仁 554001; 4. 贵州大学,贵州 贵阳 550003)

进入21世纪,全球新能源汽车销量不断上升,对电池的需求量也因电动汽车销量而增长。以锰系的化合物为正极材料的锂离子电池发展势头迅猛,镍钴锰金属材料作为电池生产必须的原材料,需求量也不断上升,市场价格也在不断上升。

贵州锰资源储量居全国第1位[1-3],平均品位 21.14%[4],矿源主要集中在东部与湖南接壤的铜仁地区,锰矿石中伴生微量镍钴元素,总储量大,极具市场开发价值。电解锰行业在促进当地经济快速发展的同时,产生大量锰渣[5-6]堆存。由于锰渣中含多种重金属,且孔隙水呈酸性,已经造成严重的环境污染隐患[7]。湿法锰生产企业产生的锰渣包括浸出渣和硫化渣两部分,其中,硫化渣量占整个锰渣量10%[8]。硫化渣是硫酸锰溶液硫化净化工艺产生的废渣,有价元素含量相对较高。硫化渣的资源化治理回收镍钴锰一直是相关领域的研究热点。

本试验从硫化渣中回收提纯镍钴锰,加强对锰渣的有效利用,解决部分锰渣的堆存问题,对促进电解锰行业可持续发展具有重要的意义[6-7]。

1 回收提纯工艺试验方案

本试验以硫酸锰溶液硫化净化工艺产生的硫化渣为研究对象,制定酸化氧化溶出和镍钴锰二次萃取富集提纯工艺。

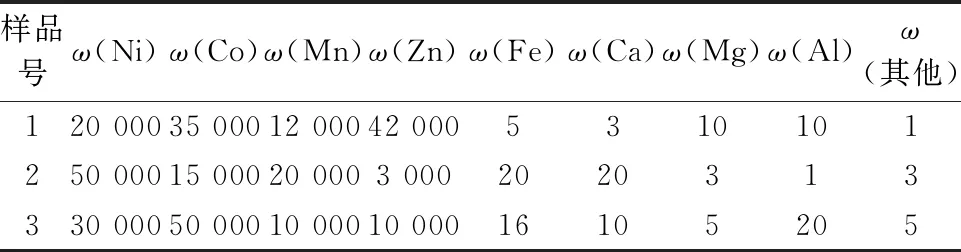

对贵州某厂生产过程产生的硫化锰渣综合取样分析[9],结果见表1。

表1 某厂硫化渣中主要元素及成分分析 %

从表1可知:硫化锰渣中有价金属元素锰、钴和镍的含量最高分别可达15%、1.3%和0.9%,具有工业回收价值。

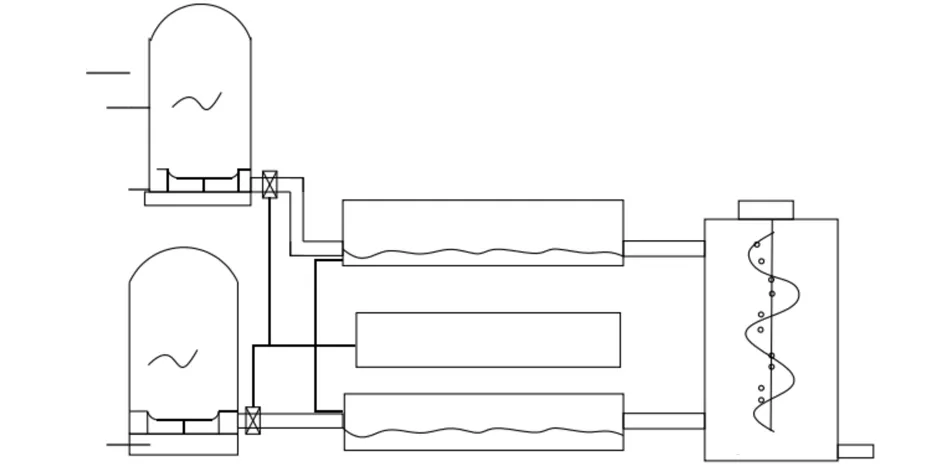

试验制定的硫化渣处理系统见图1。

图1 硫化渣处理系统工艺示意

试验采用该系统对含锰废弃物硫化锰渣进行二次浆化、酸化氧化中和处理;在多个凸起搅拌间隔设置作用下,分步骤去除硫化锰渣固体废料中夹带的硫酸锰、难溶的硫酸钡和二氧化硅,以及易沉淀的铁铝,返回硫酸锰生产线的溶液中残留的镍钴随着硫酸锰的生产再次进入到硫化锰渣固体废料中,大大提高镍钴锰的回收率。

试验制定低pH值共沉淀,二次萃取富集和除杂原则工艺流程图见图2。

图2 试验原则工艺流程

将硫化渣酸化、浆化溶出压滤分离后的滤液送入图2工艺中的回收镍钴萃取回收工序,加入氧化剂和硫酸对滤液进行二次浆化,控制温度65~70℃,pH值6.8~7.0,中和压滤,滤液为含硫酸镍钴锰锌溶液。再通过二次萃取除杂净化,得到镍钴锰精制混合液。按复配比例要求,补加对应硫酸盐制成前置溶液;将前置溶液进行碱化制得三元前驱体。滤渣送水泥厂,作水泥添加剂使用。整个工艺绿色、环保,对环境无害。

2 试验与结果

2.1 酸溶

将前述硫化渣按照液固比0.5~1.0加水浆化,按照硫酸根摩尔数的1.0~2.0倍加入氧化剂,补加硫酸维持pH稳定在1.0~3.0范围;控制釜温度在60~120℃,搅拌转速在200~350 r/min,持续搅拌2 h,镍钴锰综合回收率大于90%。试验所得滤液成分见表2。

表2 酸溶滤液主要元素分析 mg/L

从表2可知:硫化锰渣氧化酸溶所得滤液中,金属元素含量极不稳定,必须进行进一步的富集处理。

2.2 萃取

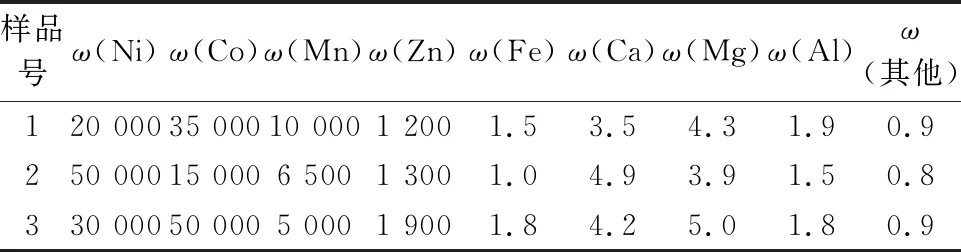

滤液用经过液碱皂化后的HBL110磷酸酯类萃取剂进行萃取,得含锰萃余液。负载镍钴有机相经0 .5~2.0 mol/L稀硫酸反萃得镍钴锰混合液;主要成分分析见表3。

表3 一次萃取液主要元素分析 mg/L

二次萃取所得镍钴锰精制混合液主要元素分析见表4。

表4 镍钴锰精制混合液主要元素分析 mg/L

从表3、表4中可知:通过一次萃取处理,萃取液中镍钴锰金属元素含量得到大幅提高,含量稳定;再经P204萃取剂二次萃取,所得的镍钴锰精制混合液中,杂质锌、铁、铝含量<2 g/L,钙、镁含量<5 g/L,其他含量<1 g/L,满足镍钴锰三元前驱体合成工艺要求。试验过程中,镍钴锰不做分离,根据金属计量比补加对应硫酸盐后,直接用于合成镍钴锰三元前驱体。

本试验产品中,Ni、Co和Mn含量之和大于61.5%,满足汽车动力电池制造的要求;副产品锌则被制成七水硫酸锌对外销售;尾渣与浸出渣一起,作为水泥厂及砖厂生产原料。

3 结 论

本试验对硫化渣进行酸化氧化溶出,对滤液镍钴锰二次萃取富集提纯。试验结果表明:酸溶阶段控制pH值1~3,温度60~120℃,搅拌强度200~350 r/min;镍钴锰综合回收率大于90%。

HBL110磷酸酯类萃取剂对滤液萃取效率稳定,镍钴锰富集综合值达45~120 g/L;满足后续工艺处理要求。

采用P204二次除杂萃取,效果明显。得到的镍钴锰精制混合液中:杂质锌、铁、铝含量<2 g/L,钙、镁含量<5 g/L,其他杂质含量<1 g/L。满足生产镍钴锰三元前驱体合成对原料纯度要求。

试验达到预期效果。整个工艺流程对锰渣的处置实现“应用尽用”、成本可控。具有广阔的工业化应用前景。