铝电解槽排烟管道风量调节数值模拟

杨 光,孙美佳,李宝宽

(东北大学 冶金学院,辽宁 沈阳110819)

铝电解在生产中会产生大量的有害物质,尤其是氟化物(HF)对工人身体健康、厂区周围农、林、牧、渔和附近居民都会造成危害[1]。为防止这些带有有害物质的烟气扩散到车间,对环境造成污染,铝电解产生的电解烟气的收集和净化一直是电解铝行业关注的重点。在电解铝烟气净化系统中,一套净化系统一般要处理几十台甚至一百多台电解槽产生的烟气量,电解生产工艺要求各台电解槽的烟气量基本相等[2]。由于工艺需要,电解槽需要经常性的打开槽盖板更换阳极或出铝,此时应增加该电解槽的排烟量,以减少有害烟气向室内扩散[3]。电解车间管道设计是否合理,直接影响到电解槽的集气效果[4]。

铝电解槽排烟流量平衡与阻力平衡一直是很多学者的研究对象,而数值模拟的方法也已经广泛应用于铝电解行业。韩宝峰[5]提出通过调节电解槽排烟支管上阀门的开启角度,可以有效地平衡电解槽的排烟量。孙美佳等[6]通过数值模拟的方法对比分析了传统阳极、纵向开槽和横向开槽阳极铝电解槽中,电解质-铝液界面波动和气泡分布情况。王富强等[7]基于数值模拟软件开发出了新式阴极钢棒结构和等量吸风烟道技术,并成功运用到电解槽设计改造中。黄安宁等[8]利用FLUENT软件对420 kA大型铝电解槽槽上部集气烟道的结构优化与改造进行了研究。

传统电解铝车间在打开槽盖板进行更换阳极或出铝操作时,通过调节电解槽出口蝶阀开度的方法补偿槽盖板打开前后的电解槽阻力差,但该方法收集烟气的效果往往不佳,并且由于该电解槽流量的改变,会引起周围其他电解槽的阻力发生改变,需要对正在操作的电解槽及周围电解槽的蝶阀开度进行调整,以保证电解槽排烟的稳定性[3]。针对这一问题,有研究人员提出采用主、副双烟道排烟系统,即在铝电解槽集气罩的出口处设置主排烟支管和副排烟支管。在正常生产时,副排烟支管上的电动蝶阀完全关闭,主排烟支管上的电动蝶阀在保证阻力平衡的条件下保持一定开度,仅通过主排烟支管收集烟气。对某电解槽进行操作时,打开设置在副排烟管上的电动蝶阀,在不改变主排烟支管上电动蝶阀开度的前提下,通过调节副排烟支管的蝶阀开度,使主排烟支管的流量维持原值不变,并排出由于槽盖板打开所产生的多余烟气。考虑到主排烟支管上设置的蝶阀仅用于调节电解槽正常工作时的阻力平衡,可采用其他阻力部件取代电动蝶阀,如局部变径管道,以节省设计成本。

为研究局部变径管道代替电动蝶阀的可行性,本文以某电解铝厂的排烟管网为原型,将主排烟支管上的电动蝶阀改为局部变径管道,通过对局部变径管道的变径系列进行调整,使各电解槽排烟量及阻力不平衡率控制在±5%。

1 模型与计算方法

1.1 物理模型

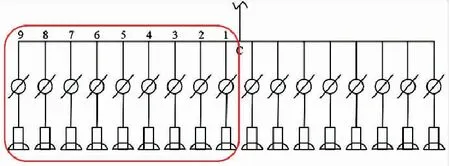

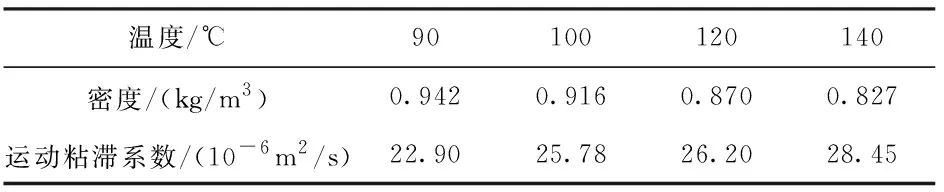

如图1所示,传统设计方法在考虑铝电解槽排烟管道风量和阻抗时,通常将并联管路的汇合点C作为参考点,将参考点一侧的管路作为一个基本单元。某铝厂每套电解槽烟气净化系统处理70台400 kA电解槽生产所产生的烟气,每套净化系统被分为8个基本单元。本文以某铝厂净化管道中的一个基本单元作为研究对象,即参考点C左侧的1~9号支管所构成的基本单元。

图1 电解槽排烟管路基本单元

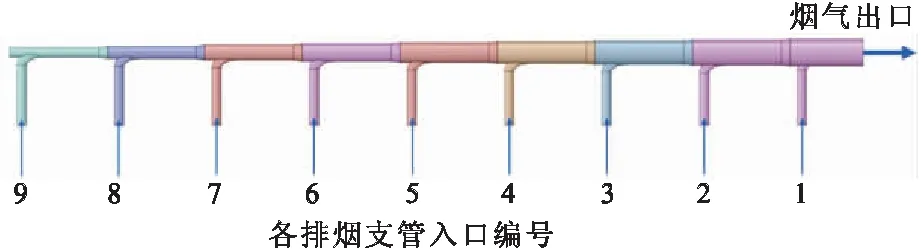

根据该铝厂的排烟管网原型,移除排烟支管上的电动蝶阀,建立排烟管路基本单元的烟气流场实体模型,如图2所示。为确保计算精度,在局部变径管道及三通处进行网格加密处理,并分别模拟计算了网格数为87万、144万和382万的算例来进行网格无关性验证,当流场计算达到收敛时,得到三种网格在收敛条件下出口截面水平方向的速度分布。网格无关性验证如图3所示,从图3中可见,当网格数为144万与382万时,出口截面水平方向的速度分布相差较小;当网格数为87万时,出口截面水平方向的速度分布有明显差距,因此排除网格数为87万的算例。本文在保证计算精度的前提下,节约时间成本,选择网格数目为144万的网格模型开展数值模拟。

图2 排烟管路基本单元的烟气流场模型

图3 不同网格数出口截面水平方向的速度分布

1.2 基本假设

计算流体域的流场是复杂的三维流场,在保证求解精度的前提下,做出以下假设:

(1)流体做定常流动,其各项运动参数与时间无关;

(2)认为流体为不可压缩流体;

(3)认为流体域的温度恒定,不考虑流体与壁面之间的能量传递;

(4)不考虑压力对流体粘度的影响,认为流体的粘度为常数;

(5)忽略重力的影响。

1.3 烟气物性

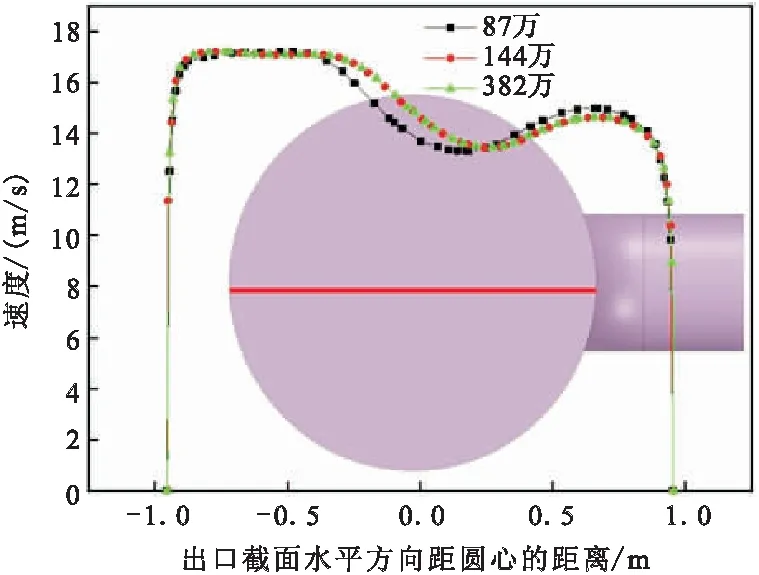

该电解铝厂电解槽集气罩出口烟气温度约为105℃,根据表1给出的电解烟气物理性质参数插值可得105℃的电解烟气密度为0.9045 kg/m3,运动粘度为25.885×10-6m2/s,故烟气的动力粘度为2.3413×10-5Pa/s。

表1 电解烟气的物理性质

1.4 数学模型

在模拟计算的过程中使用的控制方程有:

(1)连续性方程

(1)

式中:u、v、w——速度矢量在x、y、z方向上的分量,m/s。

(2)动量方程:

(2)

(3)

(4)

式中:ρ——烟气的密度,kg/m3;

P——压力,Pa;

u——速度矢量,m/s;

μ——动力粘度,N·s/m2。

本文采用realizablek-ε湍流模型,standardk-ε湍流模型在用于强旋流、弯曲壁面流动或弯曲流线流动时,会产生一定的失真。作为standardk-ε湍流模型的改进方案,realizablek-ε湍流模型已被有效用于各种不同类型的流动模拟,包括有旋转均匀剪切流、包含有射流和混合流的自由流动、管道内流动、边界层流动,以及带有分离的流动等[9]。算法采用Coupled算法,空间离散采用二阶迎风格式。

1.5 边界条件

各支管入口设置为进风口入口(inlet-vent),负压设置为-200 Pa,入口损失系数给定为常数1。

出口设置为质量流量出口,数值为设计工况下各支管入口质量流量的总和,该电解铝厂每台电解槽的设计排烟量为13,500 Nm3/h,根据公式(5)可换算得每台电解槽的实际排烟量约为18,700 m3/h,换算成质量流量约为4.7 kg/s,故出口质量流量为42.3 kg/s。

(5)

式中:V——烟气实际体积流量,m3/h;

VN——烟气标准体积流量,Nm3/h;

t——烟气平均温度,℃;

Pb——当地大气压,kPa。

壁面设置为绝热壁面,管壁采用钢板卷制焊接,钢板制管的绝对粗糙度为0.33 mm。

1.6 局部变径管道阻力损失

局部变径管道示意图如图4所示,即在某段直管段中间截取一段换为直径更小的管道,局部变径管道通常包括收缩段、小直径直管段和扩张段三部分。因此,设置局部变径管道是通过改变流场形状来改变阻力损失,实际上是用收缩段和扩张段的局部阻力损失以及小直径直管段的沿程阻力损失,取代原本直管段的沿程阻力损失。

图4 局部变径管道示意图

根据《管道压力降计算》(HG/T20570.7-95)可知,对于逐渐缩小的异径管和逐渐扩大的异径管的压力降为:

(6)

式中:ΔPK——烟气流经管件或阀门的压力降,Pa;

K1、K2——收缩管与扩张管的阻力系数;

u1——烟气在管径为D1的管道中的流速,m/s;

ρ——烟气的密度,kg/m3。

对于逐渐缩小的异径管:

(7)

(8)

(9)

对于逐渐缩小的异径管:

(10)

(11)

(12)

式中:θ1、θ2——收缩、扩张异径管的变径角度;

β1、β2——收缩、扩张异径管的直径比;

D1、D2、D3——分别为收缩段前直管管径、收缩段后直管管径、扩张段后直管管径,mm。

2 结果与分析

2.1 移除蝶阀后烟气流动状态

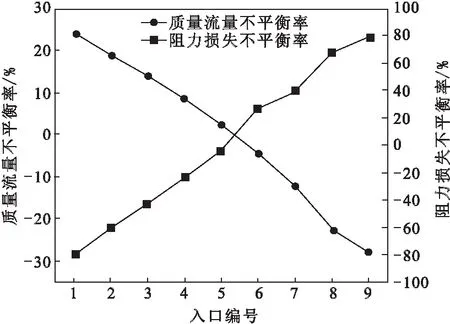

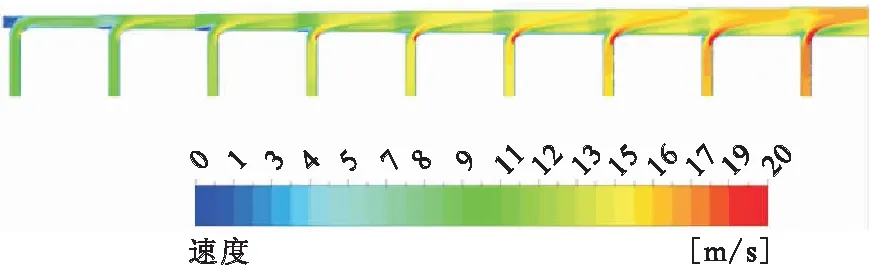

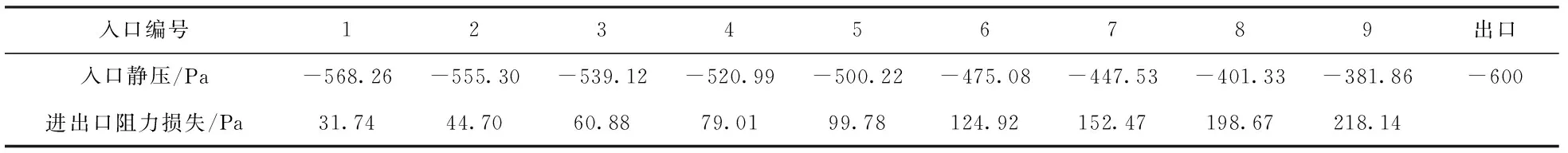

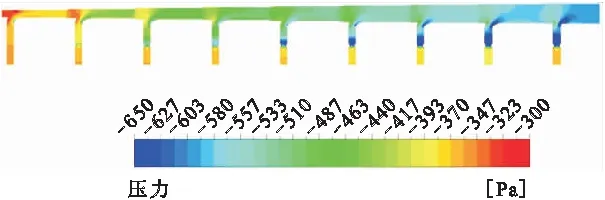

移除蝶阀后各入口质量流量、入口静压及进出口阻力损失如表2所示。可以确定最不利支管为第9号支管,并且越靠近参考点C的支管质量流量越大,阻力损失越小。此时各支管质量流量不平衡率为-27.77%~23.81%,进出口阻力损失不平衡率为-80.11%~78.80%。各入口流量不平衡率与进出口阻力损失不平衡率如图5所示,排烟管路基本单元中心截面的速度云图与压力云图如图6和图7所示。

表2 移除蝶阀后各入口质量流量、静压及进出口阻力损失

图5 各入口质量流量不平衡率与阻力损失不平衡率

图6 移除蝶阀后基本单元中心截面的速度云图

图7 移除蝶阀后基本单元中心截面的压力云图

2.2 各入口流量相同时烟气流动状态

对于电解铝排烟系统这样的复杂系统,一般采用网络法分析,将管路同电路类比,将流量、负压、管路阻抗分别类比为电流、电压、电阻。各电解槽均处于设计工况时,各支管的流量相同并等于设计流量。

各支管入口到参考点C之间的阻抗方程组为:

(13)

式中:Sia——管路阻抗,kg/m7;

λi——达西摩擦因子;

li——管道长度,m;

di——管道直径,m;

ζ——局部阻力损失系数。

故各支路的阻力平衡方程组为:

P=S1Q2

P=S2Q2+S1-2(n-1)2Q2

P=S3Q2+S1-2(n-1)2Q2+S2-3(n-2)2Q2

(14)

…

P=SnQ2+S1-2(n-1)2Q2+…+S(n-1)-n(n-2)2Q2

式中:P——排烟支管入口与参考点C之间的压差,Pa;

Si——第i号支管的阻抗,kg/m7;

N——电解槽的数量;

S(i-1)-i——第i-1号支管与第i号支管之间的阻抗。

方程组中未知个数比方程个数多一个,方程组不封闭,需补充条件。根据模拟结果已知最远端的9号支管为最不利支管,取其阻抗S9为固定值,在使用局部变径管道取代蝶阀时,为减小排烟管网中的阻力损失,不在最不利支管上安装局部变径管道。

为得到各支管入口流量相同时的阻力损失,将入口边界条件换为质量入口,质量流量为设计排烟量为13,500 Nm3/h通过式(5)换算得到的4.7 kg/s;出口设置为压力出口。出口静压为-600 Pa;其余边界条件不变。

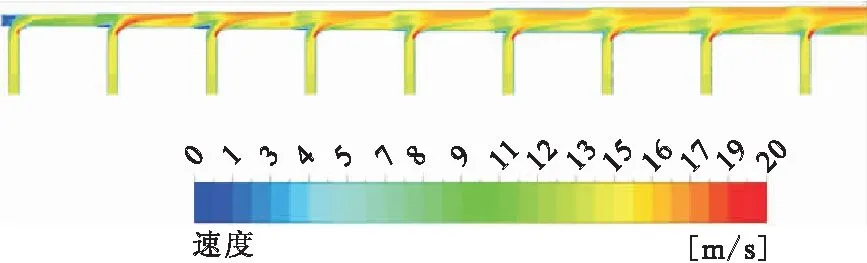

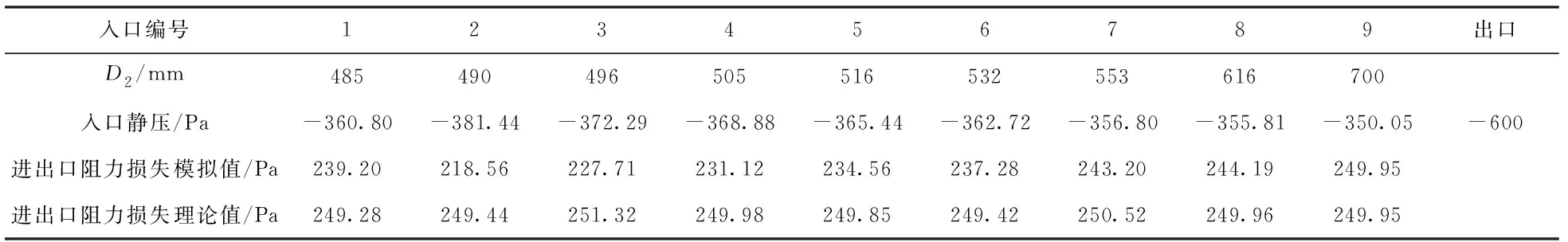

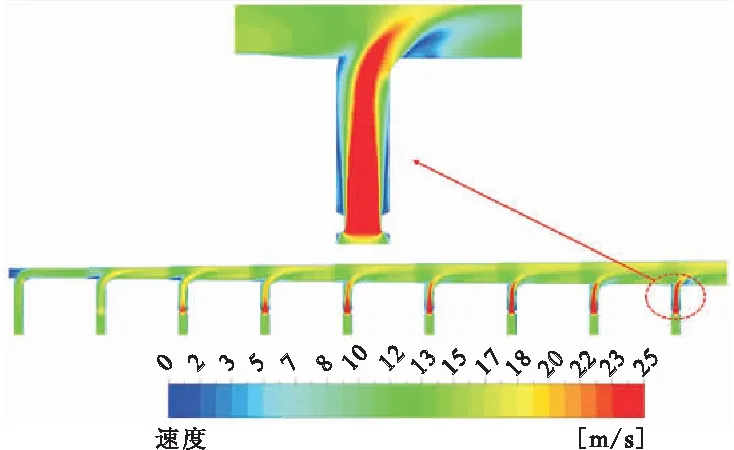

各支管入口流量相同时各入口静压及进出口阻力损失如表3所示,此时各支管进出口阻力损失不平衡率为-71.73 %~94.32 %。排烟管路基本单元中心截面的速度云图与压力云图如图8和图9所示。

表3 各支管入口流量相同时各入口静压及进出口阻力损失

图8 各支管入口流量相同时基本单元中心截面的速度云图

图9 各支管入口流量相同时基本单元中心截面的压力云图

2.3 采用局部变径管道时烟气流动状态

为规范各局部变径管道的尺寸,令L1=L3=50mm,L2=200 mm,D1=D3=700 mm。由于局部变径管道长度较小,沿程阻力损失相比于局部阻力损失而言引起的阻力损失较小,故忽略沿程阻力损失的变化,只考虑局部阻力损失的增加。根据式(6)~式(12)可得到理论局部变径管道管径系列,即各支管的D2值。各支管变径管道系列D2的理论值、各入口静压、进出口阻力损失模拟值及根据式(6)~式(12)计算得到的进出口阻力损失理论值如表4所示。排烟管路基本单元中心截面的速度云图与压力云图如图10和图11所示。此时各支管进出口阻力损失模拟值的不平衡率为-7.47 %~5.82 %,相较于未增设局部变径管道的工况,阻力损失不平衡率减小明显,但发现1~8支管出口阻力损失模拟值均比理论值小,分析其原因为烟气在通过局部变径管道后,其速度分布不均匀,如图10所示,靠近管道壁面的烟气速度比管道中心的烟气流速小得多,使得烟气在经过局部变径管道后,由于管壁粗糙引起的沿程阻力损失减小,导致进出口阻力损失减小。

表4 局部变径管道理论变径系列、各入口静压、进出口阻力损失模拟值及进出口阻力损失理论值

图10 设置局部变径管道时基本单元中心截面的速度云图

图11 设置局部变径管道时基本单元中心截面的压力云图

2.4 采用最优管径系列时烟气流动状态

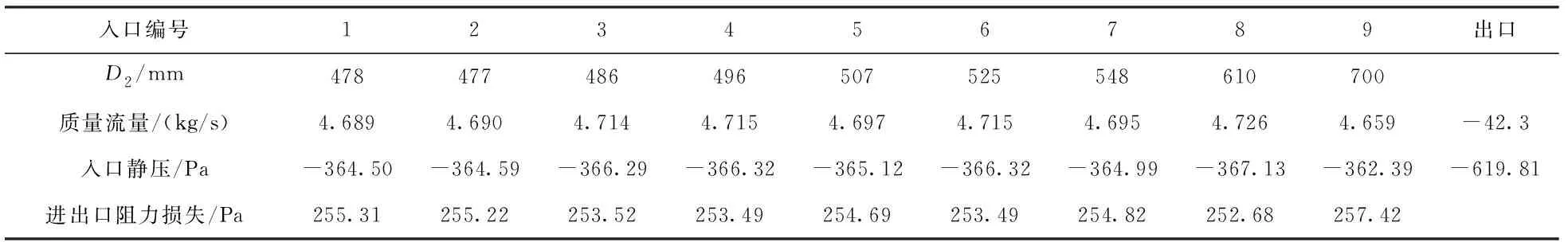

为抵消由于速度不均匀引起阻力损失的改变,须对局部变径管道的管径系列的D2值进行调整优化。调整后的局部变径管道D2的最优值系列、各入口静压、进出口阻力损失见表5,此时各支管进出口阻力损失不平衡率为-0.68 %~1.02 %。

将各入口再次设置为进风口入口,负压设置为-200 Pa,入口损失系数给定为常数1。出口设置为质量流量出口,出口质量流量为42.3 kg/s。局部变径管道D2的最优值系列、各入口质量流量、入口静压及进出口阻力损失如表5所示,此时各支管质量流量不平衡率为-0.87 %~0.55 %,进出口阻力损失不平衡率为-0.72 %~1.14 %,各入口流量不平衡率与进出口阻力损失不平衡率如图12所示。

表5 局部变径管道最优值系列、各入口静压及进出口阻力损失

表6 局部变径管道最优值系列、各入口质量流量、静压及进出口阻力损失

图12 各入口质量流量不平衡率与阻力损失不平衡率

3 结 论

本文研究了电解铝烟气净化系统采用主、副双烟道排烟系统时,使用局部变径管道代替电动蝶阀的可行性,基于计算流体力学方法对排烟管路基本单元的烟气流场实体模型进行了数值模拟。结合理论计算结果与模拟结果,对局部变径管道的管径系列进行调整优化,得出以下结论:

(1)基于理论公式计算得到局部变径管道的理论管径系列,使用该系列局部变径管道替代电动蝶阀,各支管进出口阻力损失不平衡率为-7.47%~5.82%,理论计算阻力损失相较于模拟值偏大。

(2)对局部变径管道的管径系列进行调整优化后,各支管质量流量不平衡率为-0.87%~0.55%,进出口阻力损失不平衡率为-0.72%~1.14%。

(3)模拟结果说明在采用主、副双烟道排烟系统时,使用局部变径管道代替电动蝶阀的是可行,可以节省设计成本。