氧化铝生产中铝酸钠溶液氟析出行为研究

廖 鹏,张春光,王晓强,宋大伟

(国家电投集团山西铝业有限公司,山西 忻州 034100)

氧化铝生产主要原料为铝土矿,按主要含铝矿物可以将铝土矿划分为三水铝石型铝土矿、一水软铝石型铝土矿、一水硬铝石型铝土矿以及混合型铝土矿。因矿石产地不同,铝土矿中的杂质物相及化学成分也各不相同,主要是石英、高岭石等含硅矿物,赤铁矿、针铁矿等含铁矿物及金红石、锐钛矿等含钛矿物[1]。另外国内铝土矿绝大部分为一水硬铝石型铝土矿,伴生有镓矿,从种分母液中提取镓的技术已非常成熟[2]。氟也是铝土矿中的一种常见的微量元素,以往关于氧化铝生产中氟的研究仅限于影响铝酸钠溶液分解及粒度方面,对于铝酸钠溶液中NaF的结疤研究还处于空白,主要是因为使用国内一水硬铝石型铝土矿采用高温法生产时,石灰配入量大,铝酸钠溶液中F-与Ca2+结合生成CaF2随赤泥排出系统;使用进口三水铝石型铝土矿生产时,因苛性碱浓度较低(低温法循环母液Na2Ok一般在200 g/L以下,高温法循环母液Na2Ok一般240 g/L以上),NaF未达到饱和浓度析出,不存在NaF饱和析出结疤问题。随着无钙溶出等新工艺在山西某企业的应用,配矿石灰不再添加后,部分杂质,如NaF无法正常排除,导致系统内结疤。

1 NaF结疤发生情况

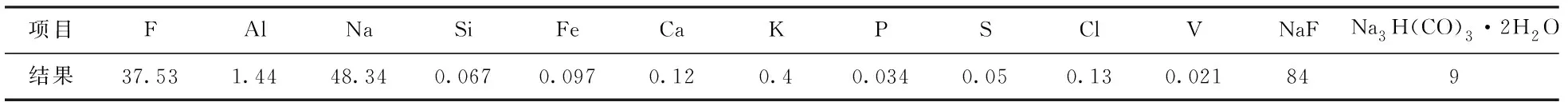

山西某氧化铝厂有3条生产线,其中A生产线常年使用国内矿高温法生产,C生产生产线常年使用进口矿(几内亚矿)低温法生产,B生产线根据矿石供应情况在国内矿高温法和进口矿低温法之间切换。A生产线2019年12月开始采用无钙溶出工艺,取消配矿石灰添加,利用轻型添加剂替代石灰消除钛的阻滞作用。自2021年2月开始,首先发现蒸发器一效后的第一、二级出料闪蒸罐、强制循环效罐壁、管道、管束、泵叶轮等处有大量结疤堵塞无法运行,拆开设备发现部分结疤呈沥青状(如图1),放置一小时左右后能硬化,硬化后外表面有结晶,在100℃水中30分钟能溶解。经郑州轻金属研究院采用X射线荧光光谱法及XRD法检测,结疤主要成分为NaF,含量高达84%,见表1。继续运行一段时间后,送溶出循环母液泵及管道、矿浆磨、隔膜泵配母液管道及泵也严重结疤,造成流量计误差大、供料不足。

表1 结疤成分 %

图1 刚取出的结疤图

2 氧化铝生产中F的来源

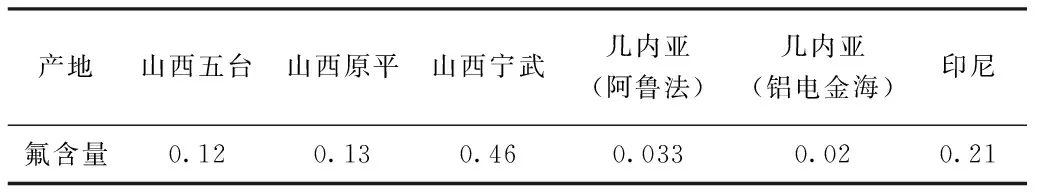

山西某氧化铝厂使用的铝土矿有国内矿、进口矿,且因赤泥回水混合等因素存在液量交换情况,所以将所使用的各类矿石送长沙矿冶研究院进行了检测,结果见表2。

表2 矿石中的氟含量 %

由表2可以看出,不同地区的国内铝土矿氟含量存在较大差异,其中山西宁武地区的铝土矿氟含量最高,达0.46%,约是五台、原平等地区的4倍。不同产地的进口矿氟含量也差异较大,其中印尼铝土矿高于山西原平、五台地区的铝土矿,低于宁武地区的铝土矿,是同为国外三水铝石的几内亚(阿鲁法)铝土矿的6.36倍~10.5倍,几内亚铝土矿的氟含量明显少于其他铝土矿。国内矿石在采用无钙溶出工艺生产时,通过生成CaF2沉淀随赤泥排除的氟大幅减少,造成氟在生产系统中不断富集,达到饱和浓度后析出为结疤。

3 氧化铝生产系统中的F-分布

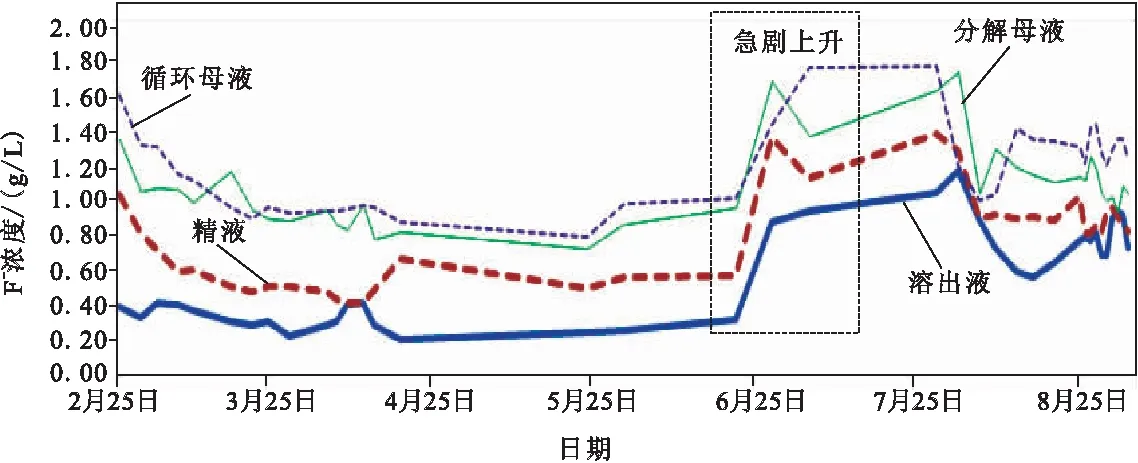

山西某氧化铝厂对系统中各中间物料,如溶出液、精液、分解母液、循环母液中的F-浓度进行持续跟踪检测,A生产线检测结果见图2。

图2 氧化铝生产系统各物料F-浓度

从图2可以看出,F-浓度在溶出液中最低、循环母液中最高。6月下旬F-浓度有一个急剧升高过程,经查看生产日志,除6月中旬A生产线从国产矿高温法切换为几内亚矿低温法外,其余生产线矿石来源及配比、工艺参数等均稳定,可能与该低温切换有关。

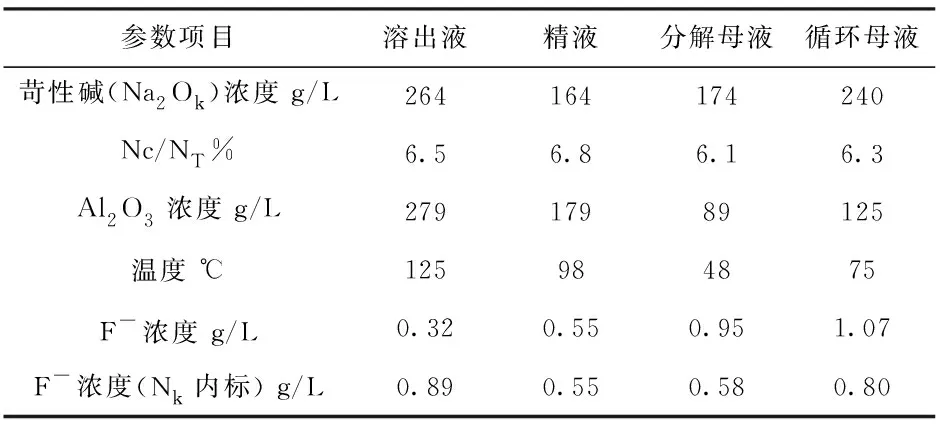

统计山西某氧化铝厂一段时间内的溶出液、精液、分解母液、循环母液的苛性碱浓度(Na2Ok)、氧化铝浓度、温度等状态参数及F-浓度的平均值,在不考虑F-转为固相的情况,以苛性碱浓度为内标,各溶液的F-浓度对比见表3。

从表3可以看出,溶出液实际F-浓度明显小于内标浓度,说明在生成溶出液的阶段有大量F-由液相转为固相;分解母液及循环母液实际F-浓度明显大于内标浓度,可能在此过程中有固相的F转为液相。

表3 中间物料状态参数与F-浓度

4 影响铝酸钠溶液中NaF溶解度的因素

从表3各溶液的参数对比,结合Esra Savkilioglu等人的研究[3]来看,氟盐的溶解度与苛性碱浓度、温度、Al2O3浓度、Na2CO3等有关,因此通过实验来摸清铝酸钠溶液中NaF溶解度的因素。实验用NaF为天津科密欧化学试剂有限公司生产的分析纯试剂,采用碱溶-选择性电极法分析测量铝酸钠溶液的氟含量[4]。

4.1 铝酸钠溶液温度及苛性碱浓度对NaF溶解度的影响

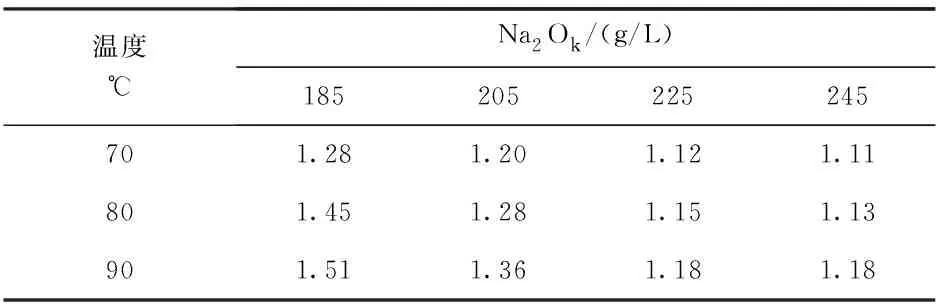

取生产实际循环母液,通过加分析纯固体氢氧化钠在保证氧化铝浓度为100 g/L基本不变的情况下提高苛性碱浓度至185 g/L、205 g/L、225 g/L、245 g/L,在恒温水浴锅保持70℃、80℃、90℃温度加入过量NaF,稳定15分钟后分析清液F-含量,结果见表4。

表4 不同温度及苛性碱浓度下的F-饱和浓度

从表4可以看出,铝酸钠溶液中F-饱和浓度与苛性碱浓度呈反向关系、与温度呈正向关系,即当温度相同时,随着Na2Ok浓度的增加,NaF的溶解度逐渐降低,但当Na2Ok浓度增加至225 g/L后,溶解度变化急剧减小;当Na2Ok浓度相同时,随着温度的增加,NaF的溶解度逐渐升高。

4.2 铝酸钠溶液氧化铝浓度对NaF溶解度的影响

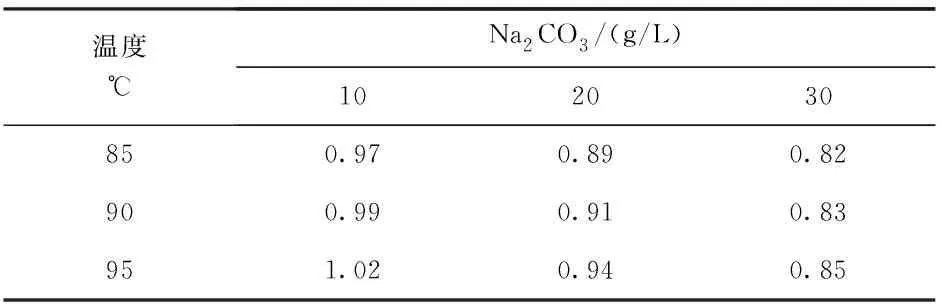

取液碱加纯水稀释到一定浓度后,加入分析纯氢氧化铝,在一定的压力及温度下分别配置成Na2Ok235 g/L,氧化铝浓度分别为115 g/L、130 g/L、145 g/L,在恒温水浴锅保持85℃、90℃、95℃温度加入过量NaF,保温搅拌15分钟后观察固体质量是否减少,若减少继续添加NaF,稳定15分钟后分析清液F-含量,结果见表5。

表5 不同氧化铝浓度下的F-饱和浓度

从表5可以看出,铝酸钠溶液中F-饱和浓度与氧化铝浓度呈反向关系,即当温度相同时,随着氧化铝浓度的增加,NaF的溶解度逐渐降低,当氧化铝浓度在115~130 g/L时,溶解度变化极小;当氧化铝浓度在130~145 g/L时,溶解度变化较大。本次试验再次证明了当氧化铝浓度相同时,随着温度的增加,NaF的溶解度逐渐增加。

结合实验结果及表3中F-在溶液中的分布,说明在铝酸钠溶液中氧化铝浓度较高时,F-与铝酸钠溶液生成Na3AlF6[5]导致溶解度度降低。

4.3 铝酸钠溶液Na2CO3对NaF溶解度的影响

取液碱加纯水稀释到一定浓度后,加入分析纯氢氧化铝制备成苛性碱浓度为240 g/L的铝酸钠溶液,加入固体碳酸钠,在一定的压力及温度下分别配置成Na2Ok、Al2O3浓度相同,Na2CO3分别为10 g/L、20 g/L、30 g/L,在恒温水浴锅保持85℃、90℃、95℃温度加入过量NaF,保温搅拌15分钟后观察固体质量是否减少,若减少继续添加NaF,稳定15分钟后分析清液F-含量,结果如下。

从表6可以看出,铝酸钠溶液中F-饱和浓度与Na2CO3呈反向关系,即当温度相同时,随着Na2CO3浓度的增大,NaF的溶解度逐渐降低,两种变化呈直线关系,持续至Na2CO3浓度30 g/L以上。

表6 不同Na2CO3浓度下的F-饱和浓度

5 NaF的脱除方法简述

根据NaF在铝酸钠溶液中的溶解度结果实验及现场情况,NaF的排除,一是可以通过对部分循环母液进行强制降温,促进析出后过滤(简称“降温结晶法”);二是可以通过提高石灰配比,使F-生成CaF2排除(简称“高配灰反应法”)。

5.1 降温结晶法除氟

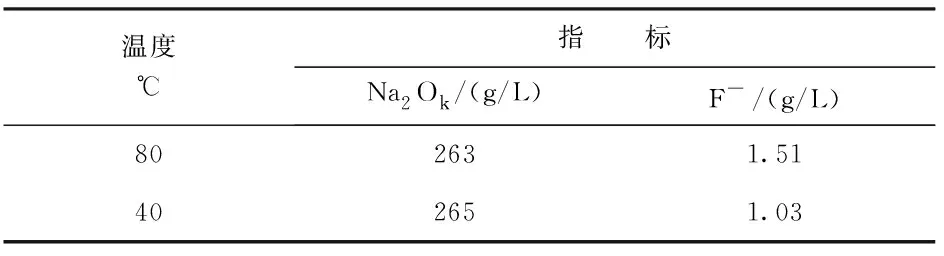

从种分母液中分离钒、磷、氟化合物一般采用结晶法,其依据是随着温度的降低和碱浓度的提高,上述各杂质的溶解度降低[6]。利用这一原理,可以进行降温结晶除氟:将蒸发器一效出料引流部分至新增的闪蒸器,通过闪蒸,可以将母液苛性碱浓度提高至260 g/L以上、温度降低至80℃左右,再将此母液通过换热器降温至40℃,NaF会大量结晶析出,析出后的浆液利用压滤机压滤后,将固体NaF排除。此方法实验数据见表7。

由表7可知,降温结晶法除氟的效率可达32%,虽然损失一定的热量,但除氟效果较好。

表7 降温结晶法除氟效果

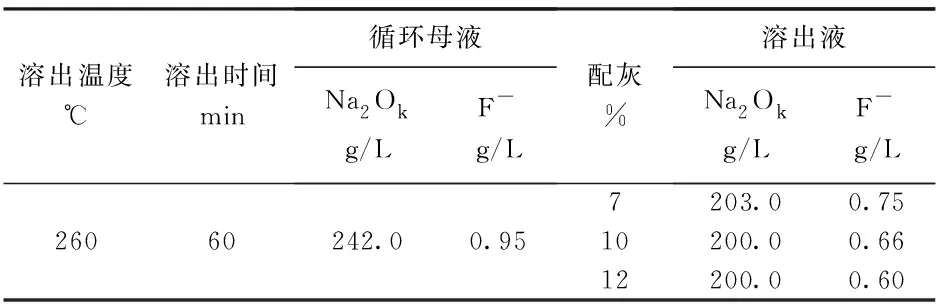

5.2 高配灰法除氟

根据实验室实验和工业试验结果,高配灰可以有效降低铝酸钠溶液中F-浓度,提高赤泥中的氟含量,其原理是提高石灰配比时,溶液中的F-与Ca2+反应产生CaF2沉淀,从而随赤泥排出,降低溶液中F-浓度,溶液中的NaF浓度降低至饱和浓度以下时,可以有效避免NaF结疤。针对不同配灰量实验数据见表8。

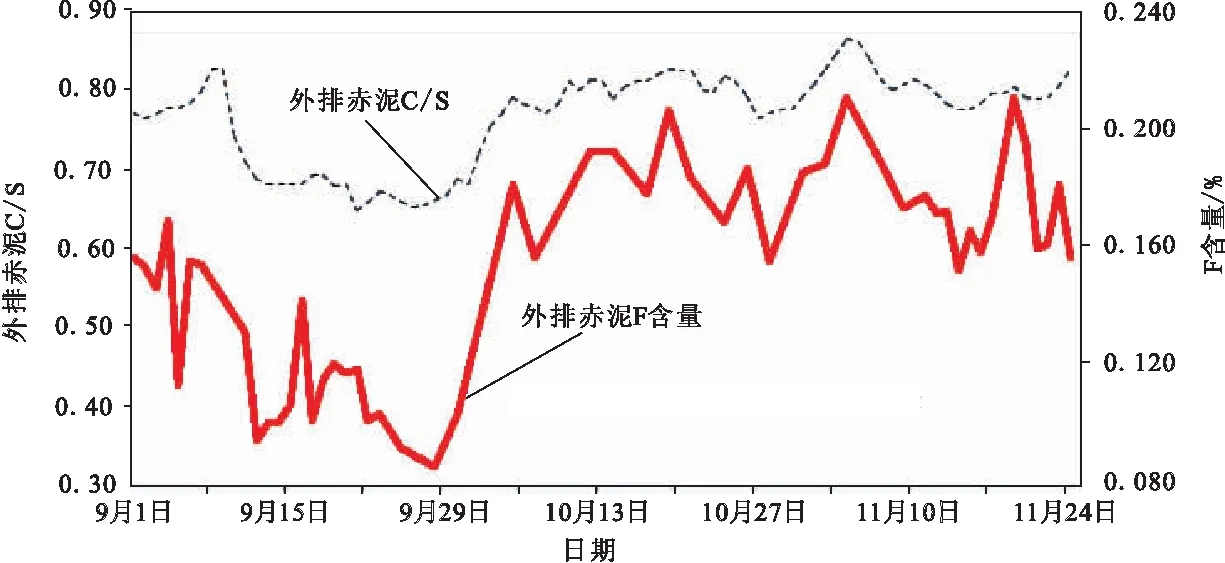

由表8可知,提高配灰可以显著降低溶液氟含量。在实际生产中,通过检测溶出赤泥C/S与氟含量,曲线也高度吻合,见图3。

表8 高配灰反应法实验数据

图3 实际生产中外排赤泥C/S与外排赤泥氟含量曲线

6 结 论

(1)NaF在铝酸钠溶液中的溶解度随Na2Ok、Al2O3、Na2CO3浓度的升高而降低,随温度的升高而升高。

(2)由于氧化铝生产过程中Na2Ok浓度和氧化铝浓度均较高,导致NaF溶解度大大降低,加之采用无钙溶出生产工艺后除杂能力下降,进口矿低温生产系统浓度低,溶液中的NaF浓度较高且随赤泥回水进入高温法,致使系统中NaF浓度急剧上升,并达到饱和状态析出。

(3)溶出液中Na2Ok浓度和Al2O3浓度最高,所以NaF溶解度最低,导致溶出液中部分NaF及Na3AlF6析出,故溶出液中F-含量最低,由于溶出和沉降系统中料浆含有大量赤泥,为NaF析出提供附着点,从而NaF未在管道壁等设备上析出为结疤。溶出液经过稀释、分解出氢氧化铝后,Na2Ok浓度和氧化铝浓度大幅度降低,从而使析出的NaF及Na3AlF6固相重新溶解进入液相,所以分解母液、循环母液中F-浓度升高较多。随着溶液的蒸发浓缩及降温,NaF浓度升高,但NaF溶解度在Na2Ok浓度升高及温度降低的双重作用下急剧降低,达到过饱和状态,并且循环母液中固体含量极低,NaF绝大部分附着在设备或管道内表面析出为结疤,影响设备稳定运行。

(4)根据生产实践,通过降温结晶法及高配灰反应法可有效脱除NaF,降低溶液中F-浓度。