拜耳法分解槽结疤洗涤苛化工艺研究及应用

王明理

(杭州科创有色金属研究有限公司,浙江 临安 311300)

国内拜耳法氧化铝厂分解工序大都采用大型平底机械搅拌分解槽,具有容积大、综合能耗低、效率高等优点。但由于设备体积大、槽壁温度低、精液中草酸盐等有机物含量高等原因,分解槽的槽壁非常容易结疤,并且结疤生长速度快。研究表明:精液中的草酸盐等有机物对分解槽结疤的形成有很大的影响。在碱性体系中,草酸钠的溶解度并不高,草酸钠达到饱和浓度后,就会在精液循环过程中温度较低的地方结晶析出[1]。由于槽壁散热降温,精液中的铝酸钠很容易发生水解,此时精液中过饱和草酸钠以极细的针状结晶析出,氢氧化铝二次成核会发生在草酸钠晶体上,形成了细颗粒氢氧化铝。这就使得草酸钠和氢氧化铝共同析出,加速了种分槽内氢氧化铝结疤的生成速度,清理和维护工作量增加[2-4]。目前清理分解槽结疤的主要方法有化学清洗法和人工清理法。化学清洗法即用高浓度热碱液溶解结疤,该方法适用于有机物含量低且量少的结疤。人工清理即人工进入分解槽中借助风镐等工具清理结疤,清理出的结疤附液低,通常的处理办法是和母液一起送至磨机研磨成料浆,然后送至分解槽或大平盘(产品氢氧化铝洗涤设备),不论哪种方法都会造成结疤有机物重新进入系统中。因此有必要对分解槽结疤处理方法进行研究,具体分析分解槽结疤的成分,在实验室探索洗涤苛化的条件,设计洗涤苛化工艺流程,并在生产上应用,进行评估效果。

1 成分分析

分解槽结疤主要分为槽壁结疤和槽底结疤。槽底结疤形成的主要原因是氢氧化铝沉淀,夹杂的草酸盐等有机物较少,一般呈黄白色。槽壁结疤由于草酸钠等有机物与氢氧化铝共同析出,呈现黑褐色和红棕色[3]。取分解槽结疤时,结疤中有机物含量不同导致颜色差异,颜色越深有机物含量越高,故在同一分解槽中依照颜色深浅取三种结疤进行成分分析,按颜色由深至浅依次编号为1#、2#、3#。

分解槽结疤成分分析方法:取干分解槽结疤50 g,加入90℃的去离子水300 mL 左右,放入磁子,在磁力搅拌器上搅拌15 min。然后用抽滤瓶过滤,并用90℃的去离子水冲洗滤饼,滤液全部回收后,定容至1 000 mL的容量瓶中。分别分析滤液和滤饼的成分,综合得到分解槽结疤成分,如表1所示。

表1 分解槽结疤成分分析 %

由表1可知,有机物含量高的分解槽结疤中,主要成分为氢氧化铝,占总重的82%;其次为碳酸钠,占7.96%;草酸钠占4.45%,TOC含量也较高,为2.06%。有机碳含量较低的分解槽结疤中氢氧化铝含量占94%,碳酸钠的含量在2%左右,草酸钠含量在0.5%~0.9%之间,TOC含量在0.3%~0.6%之间。这表明草酸盐等有机物及碳酸盐在分解槽结疤中已经富集,采取措施除掉其中的有机碳和无机碳,处理之后的结疤重新返回流程对生产的危害就会减少。

2 苛化试验

2.1 反应原理

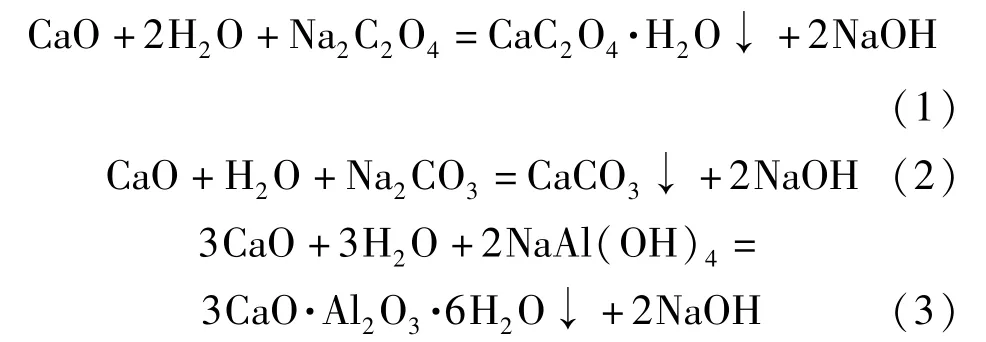

通过对分解槽结疤的成分分析可知,分解槽结疤中富集有较多的草酸盐等有机物及碳酸盐。将分解槽结疤研磨,然后用热水洗涤,草酸钠、碳酸钠、铝酸钠等溶于热水中,氢氧化铝以固体的形式存在,过滤后在滤液中加入石灰,主要有以下三个反应发生[5]。

通过反应(1)和(2)草酸钠和碳酸钠与石灰反应生成草酸钙和碳酸钙沉淀,经过沉淀或过滤后排出系统,同时生成氢氧化钠重新返回流程。加入石灰同时会有副反应发生,石灰和铝酸钠溶液反应生成铝酸三钙沉淀,此反应会引起铝损失,由于是采用人工清理结疤的方式,结疤中的铝酸钠附液较少,引起的铝损失也较少,可以忽略不计。

2.2 试验条件

有研究表明,石灰苛化法除草酸盐,最佳的工艺条件是温度60℃,时间1 h,苛碱浓度16 g/L[5]。实验条件如表2所示。

表2 试验条件

2.3 实验步骤

试验步骤:取200 mL的分解槽结疤洗液倒入500 mL的锥形瓶中,加入一定量的石灰,放入一定数量的玻璃珠(搅拌),然后将锥形瓶放入恒温60℃的水域振荡器中,保温1 h。取出后过滤,分析液相成分。

2.4 分析结果

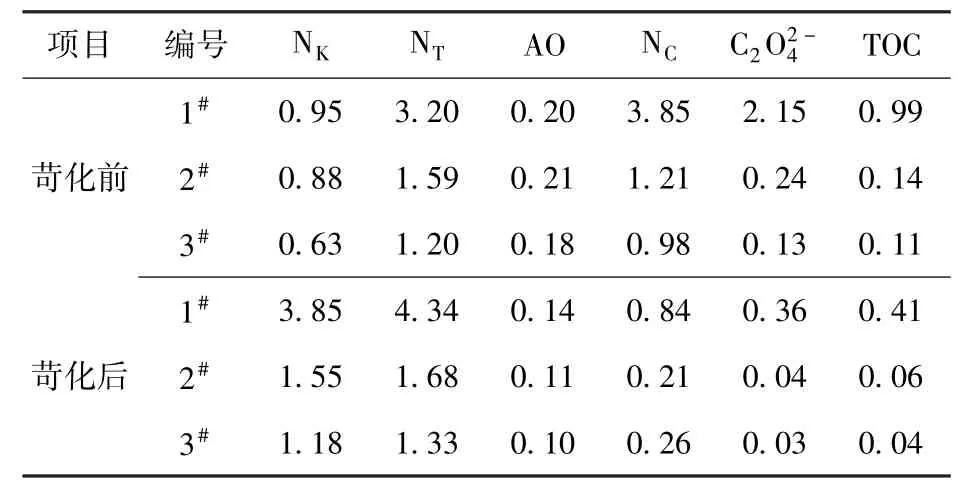

滤液苛化前、后分析结果如表3所示,碳碱和草酸根等成分的去除率如表4所示。

表3 苛化前、后滤液成分分析 g/L

由表3和表4可知,分解槽结疤洗涤后的滤液中加入石灰,滤液中的碳酸钠减少80%左右,草酸根减少83%左右,有机碳减少58%,很好地除去了滤液中碳酸钠、草酸根和有机碳。溶液和石灰反应后,氢氧化钠被释放出来,进入液相中,使溶液的苛碱升高了80%以上。但同时加入石灰也会使结疤洗涤液中的氢氧化铝损失40%左右。

表4 碳碱和草酸根等成分的去除率 %

3 工业应用

精液和晶种混合后,在分解槽中进行降温分解,最终得到的固相产品有三种,分别是产品氢氧化铝、晶种和分解槽结疤[6]。精液在析出氢氧化铝的同时,部分有机物酸钠(主要为草酸钠)和碳酸钠也会随着氢氧化铝一起析出。分析2019 和2020年的数据,计算精液和分解母液中的TOC、C2O2-4及Na2CO3含量的差值。因为各物质浓度不同,因此取TOC、C2O2-4及NC浓度与氧化钠比值的百分含量来比较,结果如图1所示。

图1 精液和分解母液中及NC的差值

为了从系统中排出更多的有机物,有的厂采用了晶种洗涤的办法,将晶种上的有机物用一定量的热水洗掉,洗涤后的晶种进入分解槽,洗液进行苛化处理,但这种办法工程投资比较大。平盘氢氧化铝产生的分解母液氧化铝浓度较高,若进行苛化处理,氧化铝损失较大。锦鑫化工的分解槽结疤采用的是人工清理,结疤附液较低,因此可以考虑处理分解槽结疤来增加排出系统有机物的量。

3.1 分解槽结疤洗涤苛化流程

人工清理出来的分解槽结疤加热水混合后,通过球磨机磨碎,磨碎后的料浆流入储槽中,然后由泵打进分料箱,分料箱自流进平盘过滤机(型号ZL25),液固分离后再用热水洗涤一次。平盘滤液送入苛化槽,加入一定量的石灰乳苛化,苛化后的料浆送至盐沉降槽,液固分离后,底流直接打入四洗底流管,随赤泥外排,溢流送至沉降二洗槽。滤饼送入滤饼槽,加入母液混合后送至65m2平盘分料箱,进入生产系统。流程简图如图2。

图2 分解槽结疤苛化流程图

3.2 应用效果

分解槽结疤苛化流程投用后,在生产现场取样进行分析,对分解槽结疤苛化后效果进行评估。苛化条件为:温度60℃,保温时间1 h,石灰过量。

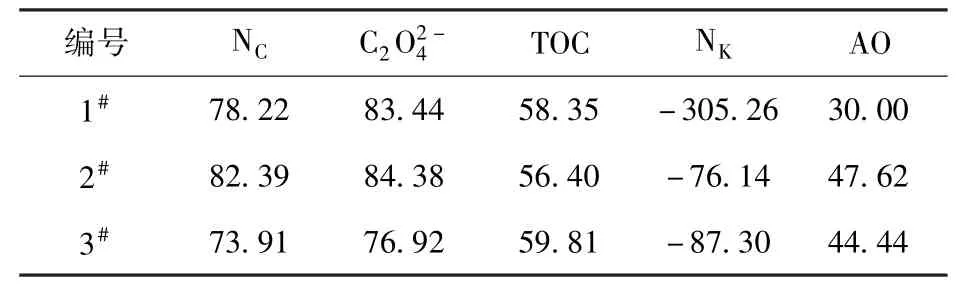

分别对苛化前小平盘进料滤液、洗涤后的小平盘滤液、苛化后的料浆滤液的液相进行分析,分析结果如表5所示。计算出的苛化效果如表6所示。小平盘滤饼分析结果如表7所示。

表5 分解槽结疤苛化液相结果

表6 分解槽结疤苛化效果 %

表7 分解槽结疤洗后成分 %

由表5~7可知,分解槽结疤经过研磨和洗涤后,滤液中的NC含量为为20.24%,TOC/NK为12.20%,含量均较高。而洗涤过后的氢氧化铝中的碳含量为0.01%,含量较低。说明分解槽结疤经过研磨和洗涤后,结疤中的碳酸钠、草酸钠和有机碳大部分都进入了液相中,得到的氢氧化铝较干净。

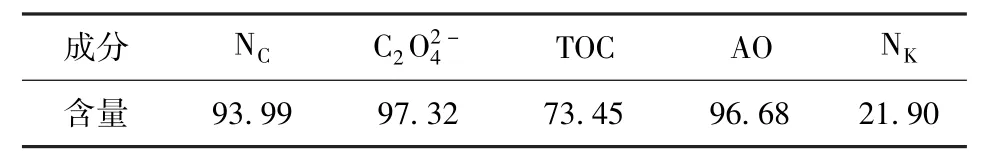

滤液进入苛化槽后,与石灰乳反应,93.99%的碳酸钠、97.32%的草酸钠、73.45%的有机碳被苛化掉,苛化效果较好,达到了预期要求。

但是由于分解槽结疤也带有一定量的附液,附液中也含有一定量的氧化铝,加入石灰乳苛化碳酸盐和草酸盐的同时,石灰乳也会和滤液中的偏铝酸钠反应生成铝酸钙,造成氧化铝的损失。苛化前滤液中的氧化铝溶度为3.91 g/L,苛化后溶液中氧化铝浓度降为0.13 g/L,氧化铝几乎损失殆尽。

3.3 有机碳排除量统计及效益分析

统计广西某厂的分解槽结疤,高有机碳的分解槽结疤量约为2 651.8 t/月,低有机碳分解槽结疤量约为864.88 t/月。高有机碳的分解槽结疤的TOC含量为2.06%,低有机碳分解槽结疤的TOC含量为0.54%。有机碳的苛化率均为73.44%,草酸根的苛化率为97.32%,碳酸钠的苛化率为93.99%。分解槽结疤洗涤苛化系统每月处理有机碳的量43.55 t。

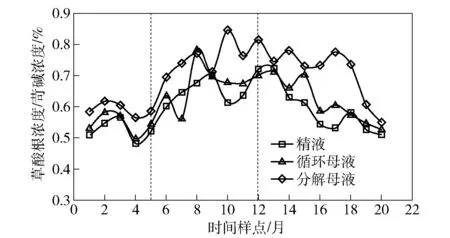

统计广西某厂精液、循环母液和分解母液中草酸根含量,以及精液、溶出矿浆液相和分解母液中TOC含量,为避免因浓度引起的测量偏差,均以苛碱浓度为内标,统计2019 和2020年21个月的数据,如图3和图4所示。这期间共分为三个阶段,1~5月分解槽结疤低价外卖,5~12月分解槽结疤研磨后重新进入生产系统,12~22月开始使用分解槽结疤洗涤苛化工艺。

图3 系统液相草酸盐统计

图4 系统液TOC 统计

由图3和图4可知,1~5月,系统液相中的TOC和草酸盐含量基本维持不变,主要是分解槽结疤部分外卖,使得系统中的TOC和草酸盐进出基本达到平衡。

5~12月,系统液相中的TOC和草酸盐急剧升高,主要是因为分解槽结疤研磨破碎后又重新进入到生产系统中,排出系统的TOC和草酸根含量少于进入系统的量,进出不平衡,TOC和草酸根在系统中累积速度较快。

12~22月,系统液相中的TOC和草酸盐含量呈下降趋势,主要是因为分解槽结疤洗涤苛化系统正常运行后,分解槽清理出的结疤全部经过洗涤苛化,排出系统的TOC和草酸根含量大于进入系统的TOC和草酸根含量,系统液相中的TOC和草酸盐减少。

综上说明,分解槽结疤洗涤苛化工艺可有效排除系统中的草酸根和TOC,使排出系统的草酸根和TOC含量大于进入系统的草酸根和TOC含量,系统液相中的TOC和草酸根呈下降趋势。

4 结论

1) 分解槽结疤中的Na2C2O4含量为0.46%~4.45%,Na2CO3含量为1.75%~7.96%,TOC含量为0.38%~2.06%。

2) 实验室实验和工业实践结果表明,加入过量的石灰乳,Na2C2O4、Na2CO3、TOC的去除率依次为97.32%、93.99%、73.45%,洗涤后分解槽结疤中的全碳含量为0.013%。在苛化洗液中有机物的同时,会损失掉结疤附液中的氧化铝,但因为是人工清理,结疤附液量少,因此总体氧化铝损失量可忽略。

3) 分解槽结疤洗涤苛化工艺可有效排除系统中的草酸根和TOC,使排出系统的草酸根和TOC含量大于进入系统的草酸根和TOC含量,系统液相中的TOC和草酸根呈下降趋势。