侧吹浸没燃烧炉+烟化炉处理锌渣技术

许 良,马绍斌

(1.中国恩菲工程技术有限公司,北京 100038;2.云南驰宏锌锗股份有限公司,云南 会泽 654200)

0 引言

湿法炼锌工艺是当今世界主流的锌冶炼工艺,在世界范围内占锌冶炼总量的85%以上,不同的工艺流程产出的浸出渣成分各异,但均含有铅、镉、砷等重金属,国内已将湿法炼锌渣定性为危险废物(废物类别HW48)。同时2020年3月发布的《铅锌行业规范条件》中规定,锌湿法冶炼工艺须配套浸出渣无害化处理系统及硫渣处理设施。因此,各个锌冶炼企业必须对锌渣进行无害化处置,同时回收锌、铅、银等有价金属。

目前国内主要的锌渣处理工艺有回转窑、烟化炉、顶吹炉工艺。回转窑工艺应用最为广泛。其优势是工艺操作简单,技术比较成熟,但存在占地面积大、加工成本高、易产生窑结且清理困难、银回收率低、烟气处理成本高等缺问题[1-2]。烟化炉工艺在国内有2 家企业在使用,其优势是采用烟煤作燃料,加工成本相对低,且余热回收效率高,但存在床能率低、烟气处理成本高、建设投资较高等问题[3]。顶吹炉工艺在国内仅有1 家企业在使用,其优势是采用富氧熔炼,床能力高,且余热回收效率高,但存在煤耗高、喷枪更换频繁、烟气处理成本高、建设投资高等缺点[4]。

针对以上工艺存在的问题,中国恩菲工程有限公司(以下简称“中国恩菲”)开发了侧吹浸没燃烧炉(SSC) + 烟化炉(FF)处理锌浸出渣工艺,并于2019年7月在云南驰宏锌锗会泽冶炼分公司顺利投产。该工艺具有操作简单、能耗低、有价金属回收率高、环保好等特点。

1 侧吹浸没燃烧炉+烟化炉工艺

1.1 锌渣熔炼反应原理

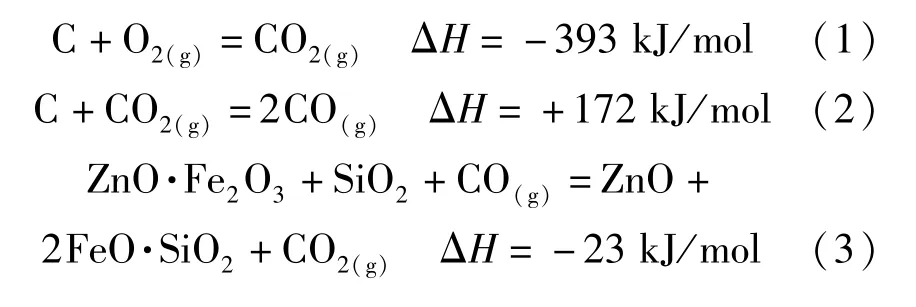

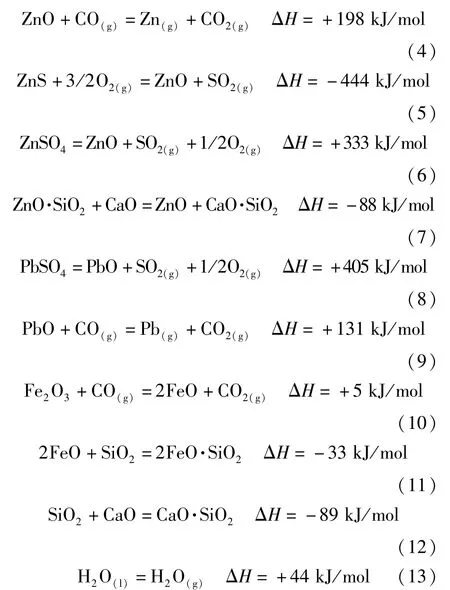

锌渣中的Zn 主要是以ZnO·Fe2O3、ZnO、ZnS、ZnSO4、ZnO·SiO2等形态存在,其中ZnO·Fe2O3、ZnO约占渣中锌总量的90%;Pb 主要是以PbSO4的形态存在。锌渣熔池熔炼的主要化学反应见式(1)~(13)[5]。

反应(1)为煤燃烧反应,燃烧产生的热量保证了熔池的温度。反应(2)产生的CO 维持熔池区域还原性气氛,保证了铅锌等金属的还原挥发。

反应(3)、(4)、(8)、(9)、(10)、(13)是锌渣熔池熔炼的主要反应,其反应过程需吸收大量的反应热。而反应(5)、(7)、(11)、(12)为放热反应,但这些物质在浸出渣中含量较少或放热较少,对整个热平衡影响较小。另外各类物质升温熔化需要吸收大量的热。

因此,由以上反应可看出,为了保证铅锌的还原挥发,必须保证熔炼的还原性气氛以及熔池温度。锌渣还原挥发的过程主要为升温熔化分解和还原挥发两个步骤,而整个过程主要的热消耗是在熔化分解上。因此将锌浸出渣的整个熔炼过程分成侧吹浸没燃烧炉熔化和烟化炉烟化两个阶段操作。侧吹浸没燃烧炉采用高富氧助燃,燃料燃烧提供热量的同时保持炉内弱还原性气氛,达到节省能耗的目的。烟化阶段处理热熔渣,其主要热消耗来自于铅锌还原挥发吸热以及炉子的热损失,能耗较低。

1.2 工艺简介

锌渣的熔池熔炼采用侧吹浸没燃烧炉熔化+烟化炉贫化,主要能耗是渣的熔化吸热,硫的脱除也是在熔化阶段。侧吹浸没燃烧炉将天然气或粉煤从侧部喷枪直接喷入熔池补热,并在锌渣中配入部分碎煤从炉顶加入,碎煤与喷入的氧气接触燃烧并参与还原反应。侧吹喷枪采用富氧助燃,喷入炉内的富氧空气浓度>50%,熔池氧气过剩系数控制在0.8~0.9。该喷枪为多通道结构,燃烧速度快,火焰温度超过2 000℃。燃烧的火焰直接接触熔体,且高速喷入熔池的气体保证熔池搅动强度,加速了熔池内传热传质过程,实现快速熔化炉料的目的。同时,采用高富氧空气助燃,减少了烟气量,提高了侧吹炉热效率,燃料率可明显降低。熔池温度控制在1 300℃左右,少量锌和大部分铅、银、锗挥发进入烟尘。熔融的高锌渣定期通过流槽流入烟化炉。

烟化炉从侧部风口喷入空气和粉煤,粉煤燃烧补热同时提供还原性气氛,熔池氧气过剩系数控制在0.6~0.7[6]。烟化炉采用空气助燃,鼓风强度大于20 Nm3/(min·m2),为熔池提供足够的搅拌强度。熔池温度维持在1 300℃左右,大部分铅锌被还原挥发进入烟尘。烟化炉终渣通过水碎后堆存,终渣含锌<2.0%,含铅<0.2%。

工艺流程设备连接图如图1所示。

2 生产实践

2.1 冶炼厂技改背景

云南驰宏锌锗会泽冶炼分公司目前年产15万t锌,8万t 铅。其中,原设计铅冶炼工艺为顶吹炉氧化+侧吹炉还原,侧吹炉渣进烟化炉贫化;锌冶炼工艺为焙烧+低酸浸出,浸出渣和铅冶炼的侧吹炉渣一起进烟化炉。由于锌系统产能提升,锌渣量加大,烟化炉处理能力不够。另外,云南驰宏锌锗公司的矿山堆存有大量低品位铅锌氧化矿,且随着矿山的正常开采生产,每年仍产出大量的低品位铅锌氧化矿继续堆存,无法得到有效处置。

基于以上原因,会泽冶炼分公司拟在现有厂房内新建1台侧吹浸没燃烧炉,将锌渣处理工艺调整为侧吹浸没燃烧炉熔化+烟化炉贫化工艺,实现年处理锌渣15万t,同时搭配处理少量低品位的铅锌氧化矿。该项目的侧吹炉及DCS 控制系统由中国恩菲总承包,于2018年1月开始设计,2019年7月底建成并进行工业试生产。

2.2 工艺流程

侧吹炉处理锌渣,采用天然气作为燃料,同时搭配碎煤为熔池补热并保持炉内弱还原性气氛。由于锌渣含铁较高,配入石英石来降低渣熔点,形成低熔点的FeO-SiO2-CaO 三元系渣型。侧吹炉采用连续进料,间断放渣的工作制度。锌渣、碎煤、石英石经计量后通过移动皮带加入炉内,侧部喷枪喷入天然气,控制熔池温度1 300℃左右。锌渣在侧吹炉熔化,部分铅挥发进入烟尘,硫酸盐分解产生SO2进入烟气。侧吹炉产出的高温烟气经余热锅炉回收余热后,送收尘器收尘,收下的烟尘直接送湿法浸出。净化后的烟气SO2含量3%~4%,搭配锌系统焙烧炉烟气进行制酸。

图1 侧吹浸没燃烧炉+烟化炉处理锌渣工艺流程设备连接图

侧吹炉渣通过溜槽流入原有烟化炉,在烟化炉内进行还原挥发进一步回收铅锌。烟化炉处理锌渣侧吹炉热渣以及原有铅系统侧吹炉热渣,喷入粉煤作为还原剂及补热。烟化炉产出的烟气经余热锅炉回收余热、表冷及布袋收尘器收尘,收下的氧化锌烟尘直接送湿法浸出。净化后的烟气送原有脱硫系统。烟化炉产出的炉渣控制含锌<2.0%,含铅<0.1%。

2.3 生产指标

2.3.1 侧吹炉

2.3.1.1 原料

侧吹炉处理浸出渣及氧化矿量共约25 t/h。锌渣及氧化矿成分如表1所示。

表1 浸出渣及氧化矿主要化学成分(干基,质量百分比) %

2.3.1.2 投入

侧吹炉投入物料操作参数如表2所示。按表2中的天然气和碎煤消耗折合标煤,每吨渣折合标煤消耗约为200~240 kg。

2.3.1.3 产出

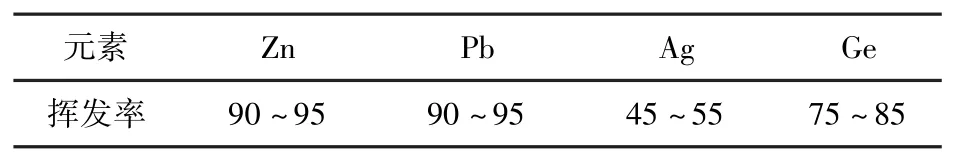

侧吹炉产出炉渣、烟尘成分如表3、表4所示。锌、铅、银、锗等金属在侧吹炉熔化过程中的挥发率如表5所示。

侧吹炉烟气经余热锅炉、收尘器后,烟气中SO2含量为3%~4%,与锌冶炼焙烧炉烟气混合后进行制酸,混合后的烟气SO2含量为5%~6%。

表2 操作参数

表3 侧吹炉渣主要化学成分 %

表4 侧吹炉烟尘主要化学成分 %

表5 侧吹炉各金属挥发率 %

2.3.2 烟化炉

2.3.2.1 原料

烟化炉处理能力有富裕,在处理侧吹炉渣的同时,搭配处理部分锌渣。侧吹炉渣成分见表3,锌渣成分见表1。

2.3.2.2 投入

烟化炉按照仅处理侧吹炉渣计算,每吨侧吹炉渣粉煤消耗约200~220 kg。按照每吨含锌物料产0.65 t 侧吹炉渣计算,烟化炉工序每吨含锌物料(冷料)折合标煤消耗约为100~110 kgce/t。

2.3.2.3 产出

烟化炉产出的炉渣、烟尘成分如表6、表7所示。

表6 烟化炉渣主要化学成分 %

表7 烟化炉烟尘主要化学成分 %

锌、铅、银、锗等金属在烟化炉熔化过程中的挥发率如表8所示。

表8 烟化炉各金属挥发率 %

烟化炉烟气经余热锅炉、收尘器后,烟气中SO2含量小于0.2%,送现有脱硫系统处理合格后直接排放。

2.3.3 小结

侧吹炉+烟化炉处理每吨渣折合标煤消耗约为300~350 kgce,如折算成6 000 kcal 热值的煤,煤率约350~410 kg。

各金属的总回收率如表9所示。

表9 各金属回收率 %

侧吹炉采用高温熔炼,超过50%的氟、氯通过烟气开路。产出的氧化锌烟尘氟、氯含量较低,直接送湿法氧化锌浸出,省去了多膛炉脱氟氯工序,降低了生产成本。

3 锌渣处理工艺指标对比

表10对回转窑、顶吹炉、烟化炉、侧吹浸没燃烧炉+烟化炉等锌渣处理工艺的指标进行了分析对比。

表10 锌渣处理工艺对比

通过表10数据,可以得出以下结论:各工艺铅锌挥发率基本相同,但顶吹炉、烟化炉、侧吹炉+烟化炉等工艺银的回收率远高于回转窑;顶吹炉、烟化炉、侧吹炉+烟化炉等工艺可用相对便宜的煤,而回转窑需用焦或者高品质的无烟煤;侧吹炉用高富氧,且采用浸没燃烧补热,热效率高,侧吹炉+烟化炉工艺燃料消耗最少,顶吹炉由于采用一段直接挥发,燃料消耗最多;侧吹炉+烟化炉工艺能耗低,尾气排放量最少,且侧吹炉的烟气SO2含量最高,可以和其他高浓度烟气混合制酸,尾气处理成本低,且实现了硫的资源化;回转窑消耗每吨标煤燃料产出的蒸汽量最少,烟气余热利用率最低,其他熔池熔炼工艺烟气余热利用率高。

4 结论

中国恩菲开发的侧吹浸没燃烧技术在锌渣上的成功应用已超过1年时间,实践证明其具有以下明显优势。

1)由于锌渣熔化采用富氧侧吹浸没燃烧方式补热,结合烟化炉的煤耗,吨渣实际标煤消耗300~350 kg,比现有其他火法渣处理工艺降低了30%以上的标煤消耗。

2)锌、铅、银、锗的回收率均在92%以上,特别是银、锗回收率达到了国内领先水平。

3)侧吹炉采用浸没燃烧补热,燃料可以采用燃气或者粉煤等燃料,热利用率高,能耗低,烟气量小。实践证明,浸没燃烧补热,熔池温度控制简单,起炉方便,泡沫渣风险可控。

4)侧吹炉的烟气SO2含量高,和其他高浓度烟气混合制酸,尾气处理成本低,实现了硫的资源化。

5)侧吹炉实现了锌渣中的F、Cl的开路,降低了氧化锌烟尘的处理成本。

6)侧吹炉+烟化炉工艺,真正实现了锌渣的无害化,环保优势明显。

7)烟化炉产氧化锌烟尘含砷低,具有取消氧化锌浸出工序单宁沉锗系统的较大可行性。

实践表明,该工艺降低了锌渣处理能耗和生产成本、提高了资源利用水平,使锌渣处理技术上升到了一个新的台阶。同时,本项目采用的是集危废处置和资源化利用为一体的工艺装备,可用于危废的处置,此工艺装备将对危废处置领域产生重大影响。