3.2m2大极板锌电积提升电流效率生产实践

欧阳全红,杨 平

(深圳市中金岭南有色金属股份有限公司 丹霞冶炼厂,广东 韶关 512300)

电流效率是锌电积过程中一项重要指标。现代湿法炼锌成本中,电耗占有相当大的比例,因此提高电解车间电流效率,降低湿法炼锌电耗,对于提高企业经济效益有着十分重要的意义[1-4]。

丹霞冶炼厂引进卢森堡保尔沃特(PAUL WURTH S.A.)的大极板(3.2m2)、长周期(48 h)自动剥锌技术,具有厂房占地面积小、机械化和自动化程度高等优势,在国内首次实现了全自动剥锌。自2009年10月投产以来,年平均电流效率一直在90%左右。为了进一步提高电流效率,降低电耗,提高经济效益,增强企业竞争力,该冶炼厂组织了一系列技术攻关。通过设备改进,管理创新,2019年丹霞冶炼厂锌电积电流效率达到91.97%,在同行业中处于领先水平。

本文对此次技术改进的具体措施和生产实践进行详细阐述,以期为同行业提供参考。

1 技术改进前存在的问题

采用大极板生产后,锌电积工艺总体平稳,平均电流效率在90%,但是生产上还是偶尔会有些波动,主要体现在以下几个方面。

1)除铁、净化生产工艺不稳定,新液质量有波动。

2)系统液体TOC(有机碳总量)含量高。

3)电解槽面管理存在不足。

2 技改措施

2.1 严格控制新液成分

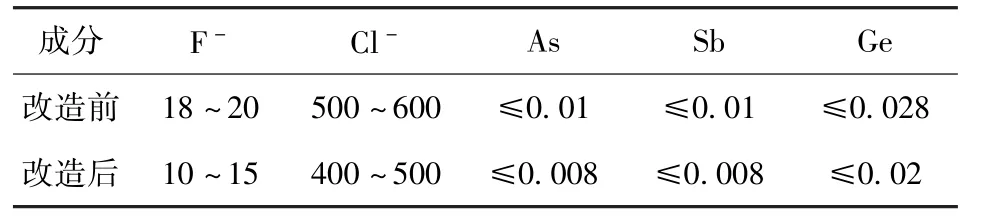

电解液中存在能降低氢超电压和与锌一起形成微电池的较正电性的金属杂质,会导致锌电积电流效率的降低,因此进一步降低溶液中这类杂质的含量,是提高电流效率的基本保证。新液控制指标见表1。

表1 新液成分控制指标 mg/L

2.2 改造配套生产设备

2.2.1 除铁搅拌装置的改进

搅拌装置对除铁效果影响非常大,为提高针铁矿生成率,引进了德国的EKATO 高效气体分散搅拌装置,提高了搅拌效率,同时为改善气体分散效果创造了条件。除铁效果改善的同时,F-、Cl-、As、Sb、Ge 等也去除得更彻底,这些元素在除铁后液的含量见表2。

表2 除铁后液杂质元素成分 mg/L

2.2.2 改进净化压滤机溜槽

压滤机卸渣前、后或者新滤布刚刚投入使用时,液体中不可避免的夹带一些渣,污染新液,造成杂质含量上升。为解决这个问题,净化压滤机增设不合格液溜槽,压滤机吹渣、卸渣后重新使用或者换完新滤布投入使用的压滤机全部将压滤液切换到不合格液溜槽5~10 min,确认滤液清亮、无渣后,再切换回滤液溜槽。净化新液的稳定性、合格率大幅提升。

2.2.3 改进活性炭加入状态

湿法炼锌系统随着时间的延长,溶液中的有机物开始累积,TOC 达到一定的量后会对锌片质量和电流效率产生比较大的影响,严重时甚至造成烧板。活性炭加入的连续性、均匀性对吸附溶液中的TOC有较大影响。2019年2月开始将活性炭的加入方式由干料加入改为浆化后加入,活性炭加入均衡、稳定,电解废液TOC含量稳定在30~40 mg/L。2019年活性炭加入状态改变前后电解废液中TOC含量变化情况见图1。

2.2.4 改进电解槽绝缘支撑

图1 2019年活性炭加入状态改变前后电解废液中TOC含量变化情况

阴、阳极板导电头在电解槽面酸雾的腐蚀下形成铜绿(CuSO4),自动行车出装槽时,冲洗导电头的水会将这些铜绿带入电解槽内,不仅影响锌片质量,还会影响电效。将电解槽的组装式绝缘支撑改造为整体绝缘支撑,并增设排水系统,将含铜污水导流到电解槽下方。改进后,废液含Cu≤0.2 mg/L,锌锭含铜稳定在0.000 2%~0.000 3%,杜绝了含铜污水造成的烧板事故。

2.2.5 改进电解风冷塔

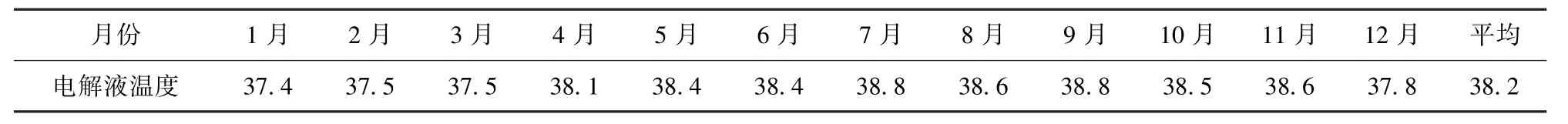

温度在锌电积中起着至关重要的作用。电解液温度升高,氢的超电压降低,导致电流效率下降,甚至出现“烧板”现象。该冶炼厂位于华南地区,夏季常年气温偏高,因此根据生产需要,及时开启风冷塔降温显得极为重要。风冷塔加高了2.5 m,同时增设了第3 层捕沫丝网,减少酸雾外溢。风冷塔的降温幅度在6~8℃,保证了夏季在高电流生产时,槽温控制在37~40℃。2019年电解液温度见表3。

表3 2019年电解液温度℃

2.3 加强生产管控

湿法炼锌系统的各个工序都是一个有机整体,相互之间直接的、间接的影响千丝万缕。2019年工厂在全厂大力开展“降本增效”活动,要求各工序“盯好上家,管好下家”,生产出现波动,相互之间及时沟通,整个生产越来越平稳。

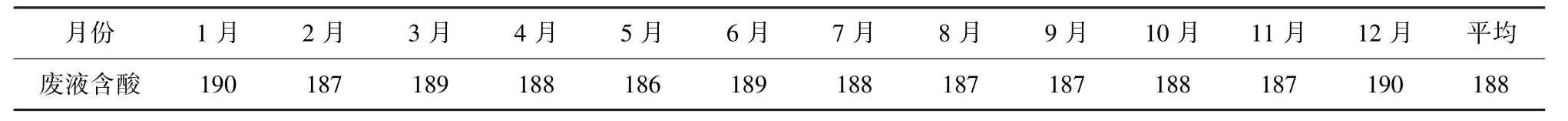

2.3.1 优化电解液酸锌比

电解液的主要成分是ZnSO4和H2SO4。一定的锌离子浓度是正常进行锌电积和获得较高电流效率的基本条件。该厂氧压浸出工艺的特点在氧压釜内酸化率较高,新液含锌在170~180 g/L,酸锌比是电解过程中的一个重要技术参数。通过长时间的摸索,电解液的酸浓控制在185~190 g/L,锌含量控制在55~60 g/L,当实际酸锌比与工艺要求有偏差时,通过往电解槽加水进行调节。2019年电解废液含酸情况见表4。

2.3.2 加强槽上阴、阳极板管理

阴极板的状况对电流效率有着非常大的影响。新阴极板上槽之前,先对铝板进行打磨,然后用热水泡洗,导电头用高压水进行清洁。剥锌后的阴极板,认真检查导电头和绝缘条,发现有破损的及时进行更换;板面弯曲的阴极板进行校正后再投入使用。在刷洗机链条旁增加塑料刷,每次阴极板经过时,会自动清理导电铜头,以保证其与槽上导电棒的搭接质量。

表4 2019年电解废液含酸情况 g/L

在锌电积过程中,Mn2+离子会转变为MnO2,吸附在阳极板上或者漂浮于电解液中。随着时间的延长,阳极板上黏附的阳极泥厚度增加,阳极泥的增加会使得阳极板电阻增大。经过不断优化,将拍平周期由原来的30 d 调整到22 d。为确保拍平质量,在拍平板两边增加了同步装置,提高了阳极板拍平后的平整度。同时将拍平的高压用水压力提高到6 MPa,提高了阳极板表面的清洁度。

2.3.3 精准加入添加剂

锌电积过程中使用添加剂是必不可少的,加入适量的添加剂可以调节锌电积过程中的阴极电位,增大氢的超电压,以保证在电积时有较大的电积极化,增大电流效率和改善电积锌质量。通过长时间的对比实验,生产中根据当班电流大小和槽电压的波动调整加入量,吨锌片骨胶单耗控制在0.05~0.1 kg。

为了降低电解液中的Pb2+和减少已进溶液中的Pb2+在阴极锌上析出,湿法炼锌在锌电积过程需加入碳酸锶(SrCO3),在酸性溶液中转变为溶解度更小的硫酸锶(SrSO4),与硫酸铅晶格大小相近,形成类质同晶而共同沉淀。经过长时间的对比试验,摸索出根据每天早班废液含铅的变化,调整碳酸锶的加入量。当废液含铅在0.1~0.3 mg/L时,碳酸锶单耗按照吨锌片1.5 kg 加入;废液含铅在0.4~0.8 mg/L时,碳酸锶按照吨锌片2.5~3 kg 加入。

2.3.4 改进槽面监测

电解槽内的工艺状况会在槽面体现。以往丹霞冶炼厂电解出现状况时,经常伴随着有机物超标,溶液中TOC含量会发生变化,因此总结出每个班用一氧化碳检测仪测量槽面CO的数值,建立不同电流大小对应产生CO 气体的范围,根据CO的变化对电解槽内状况进行评估,采取相应措施。

3 改进后成效

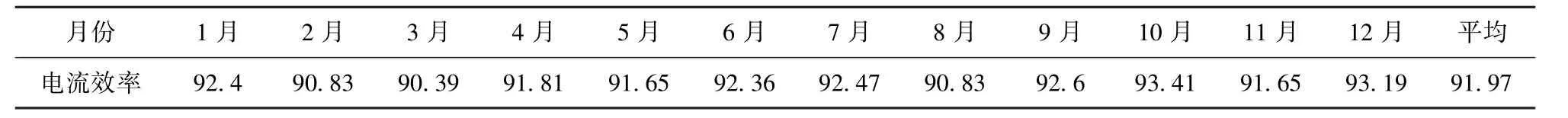

经过一年多的探索和改进,2019年锌锭产量达到13.98万t,全年无“烧板”事故,0#锌锭品级率100%,年平均电流效率达到91.97%,比上一年提高1.17个百分点,取得了良好的经济效益。2019年电流效率情况见表5。

表5 2019年电流效率情况 %

4 结语

电流效率是锌冶炼过程中的一项重要技术经济指标,提高锌电积过程的电流效率涉及到设备改进、过程控制和精准管理等多方面工作。提高新液质量、降低系统溶液中的有机物、优化工艺控制、加强槽面管理可以显著提高电流效率。丹霞冶炼厂通过采取上述改进措施,年平均电流效率达到91.97%,取得了良好的经济效益。